Изобретение относится к технике обогащения магнитных руд и материалов и может быть использовано для разделения материала по магнитным свойствам.

Для сухого магнитного обогащения магнитных руд используются магнитные сепараторы различной конструкции.

Известен магнитный сепаратор, содержащий загрузочный бункер, барабан с магнитной системой, футерованный с внешней стороны немагнитным материалом, и разделительную перегородку для разгрузки магнитного и немагнитного продуктов. (О.С.Богданов Справочник по обогащению руд. Основные процессы. М.: Недра, 1984, с. 165).

Однако опыт эксплуатации данного сепаратора показал, что использование его в первых стадиях обогащения магнитных руд, содержащих небольшое количество тонковкрапленного магнитного материала (10-15%), низкоэффективно из-за недостаточной однородности и напряженности магнитного поля в рабочей зоне сепаратора.

Наиболее близким к заявляемому изобретению по технической сущности и достигаемому результату является магнитный сепаратор для обогащения железных руд, включающий немагнитный барабан, установленный с возможностью вращения, и расположенную внутри него магнитную систему, при этом барабан сепаратора снабжен по крайней мере одной спиральной направляющей, выполненной из немагнитного материала и закрепленной на внешней поверхности барабана (авт. свид. СССР N 1366218).

Однако при использовании данного сепаратора, прикрепленные на барабане спиральные направляющие, выполненные из немагнитного материала мало увеличивают извлечение металла в магнитный продукт, т.к. это приспособление не повышает напряженности магнитного поля, а лишь несколько увеличивает время нахождения материала в рабочей зоне сепаратора. То есть в этом сепараторе созданы недостаточные условия для снижения потерь металла с хвостами.

Предлагаемое изобретение решает задачу снижения потерь металла с хвостами.

Поставленная задача решается тем, что в магнитном сепараторе, включающем немагнитный барабан, установленный с возможностью вращения, и расположенную внутри него магнитную систему, на внешней поверхности барабана вдоль его образующей закреплены полиградиентные элементы, выполненные в виде магнитомягких металлических пластин зубчатой формы, при этом вершины зубьев расположены в шахматном порядке.

Установка полиградиентных элементов в виде магнитомягких пластин, зубчатой формы, прикрепленных к внешней поверхности барабана, позволяет получить неожиданный результат по снижению потерь металла с хвостами.

Экспериментально был определен ряд оптимальных размеров элементов предлагаемого сепаратора.

Оптимальным является расположение пластин под углом 100-120o к касательной к наружной поверхности барабана в месте крепления пластины, толщина и ширина пластин равны соответственно 1,33 - 2,0 и 23,3 - 30,0 толщины футеровки барабана, высота и шаг зуба пластин равны соответственно 0,022 - 0,028 и 0,022 - 0,028 диаметра барабана, угол при вершине зуба равен 55o, количество полиградиентных элементов выбрано из условия отношения площади цилиндрической поверхности барабана к общей площади полиградиентных элементов и равно 4,2 - 8,4.

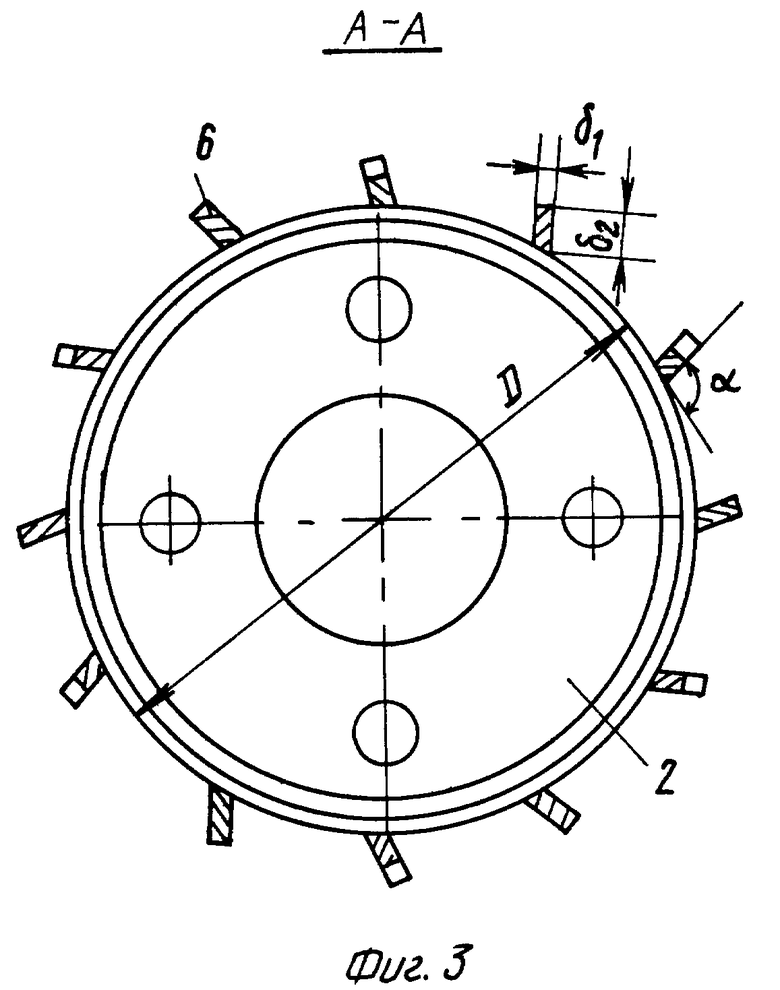

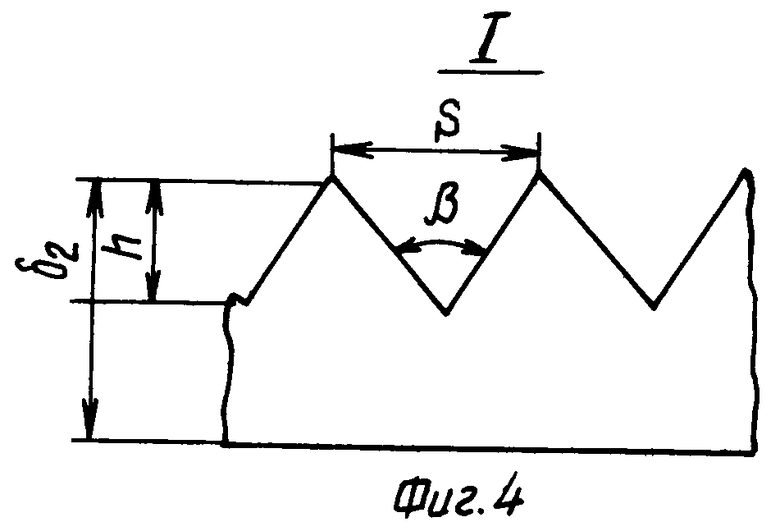

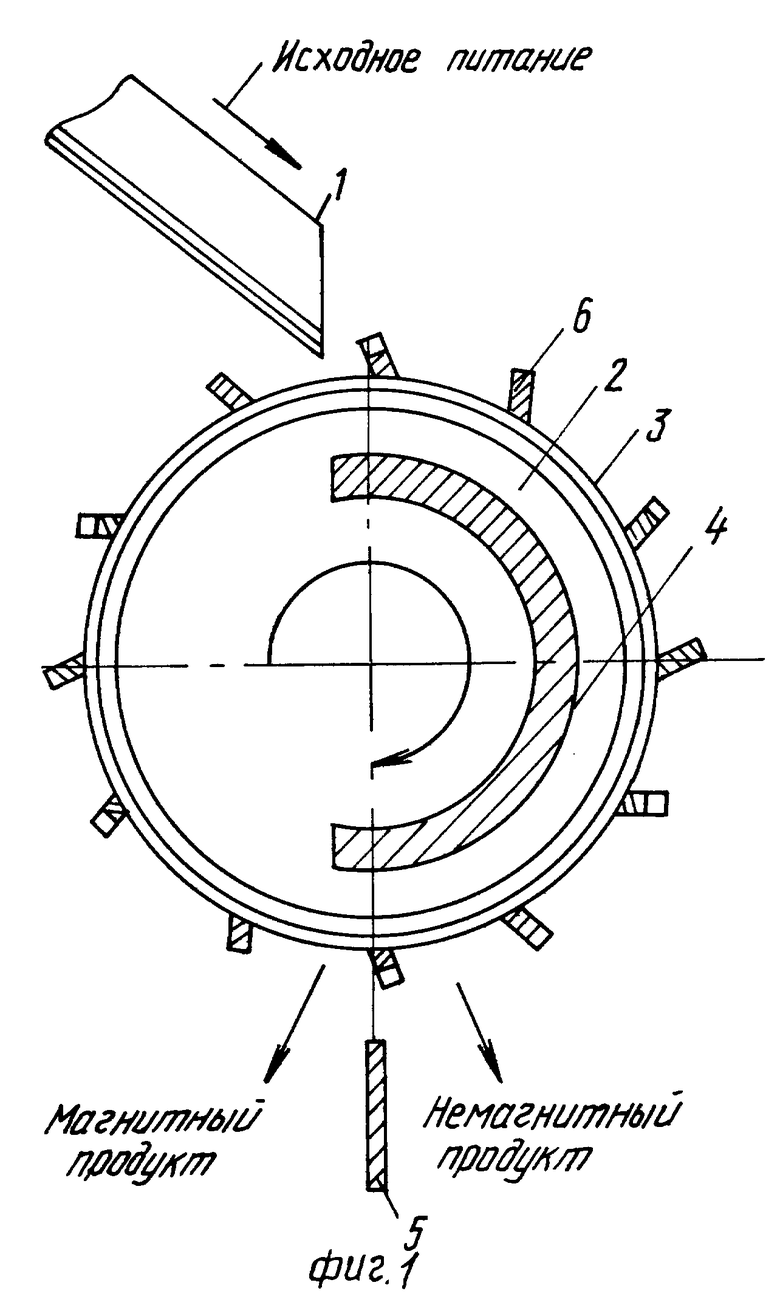

На фиг. 1 представлен общий вид предлагаемого магнитного сепаратора, на фиг. 2 - барабан магнитного сепаратора, на фиг. 3 - сечение А-А на фиг. 2, на фиг. 4 - место I на фиг. 2.

Магнитный сепаратор состоит из загрузочного устройства - 1 (см. фиг. 1), барабана - 2, футерованного немагнитным материалом - 3, магнитной системы - 4, разделительной перегородки - 5 и полиградиентных элементов - 6. Загрузочное устройство - 1, предназначено для равномерного распределения материала по ширине барабана, барабан сепаратора - 2 - рабочий орган, предназначен для транспортирования магнитного продукта в отдельный отсек. Для предотвращения износа, поверхность барабана футерована немагнитным материалом - 3. Магнитная система - 4 служит для сепарации магнитных и немагнитных частиц. Процесс сепарации происходит на барабане в зоне действия магнитной системы. Разделительная перегородка - 5 служит для отделения магнитного и немагнитного продуктов. Полиградиентные элементы - 6 (см. фиг. 2), выполненные в виде магнитомягких металлических пластин зубчатой формы, прикреплены к наружной поверхности барабана под углом α 100-120o.

На фиг. 2 показаны полиградиентные элементы - 6 толщина их δ1, и ширина δ2 соответственно в 1,33 - 2,0 и 23,3 - 30,0 раз больше толщины футеровки барабана - b, высота h и шаг зуба - S составляют соответственно 0,022 - 0,028 и 0,022 - 0,028 диаметра барабана D. Угол β при вершине профиля зуба равен 55o. Полиградиентные элементы к барабану прикреплены так, чтобы вершины их зубьев располагались в шахматном порядке. Полиградиентные элементы служат для увеличения зоны действия магнитного поля и повышения градиента его напряженности. Полиградиентные элементы также увеличивают время нахождения материала в зоне действия магнитной системы сепаратора.

Работа сепаратора заключается в следующем: магнитная руда подается в загрузочное устройство - 1, откуда равномерным слоем поступает на вращающийся барабан - 2, футерованный немагнитным материалом - 3. Магнитные и слабомагнитные зерна в рабочей зоне сепаратора притягиваются к барабану - 2 и полиградиентным элементам - 6 равномерно по всей их поверхности и перемещаются к краю магнитной системы - 4, где они отцепляются от барабана - 2 и полиградиентных элементов - 6 и самотеком поступают в отсек для магнитного продукта. Немагнитные зерна в начале рабочей зоны отрываются от барабана - 2 и самотеком поступают в отсек для немагнитного продукта.

Таким образом, наличие на барабане - 2 сепаратора полиградиентных элементов - 6 позволяет снизить потери металла с хвостами.

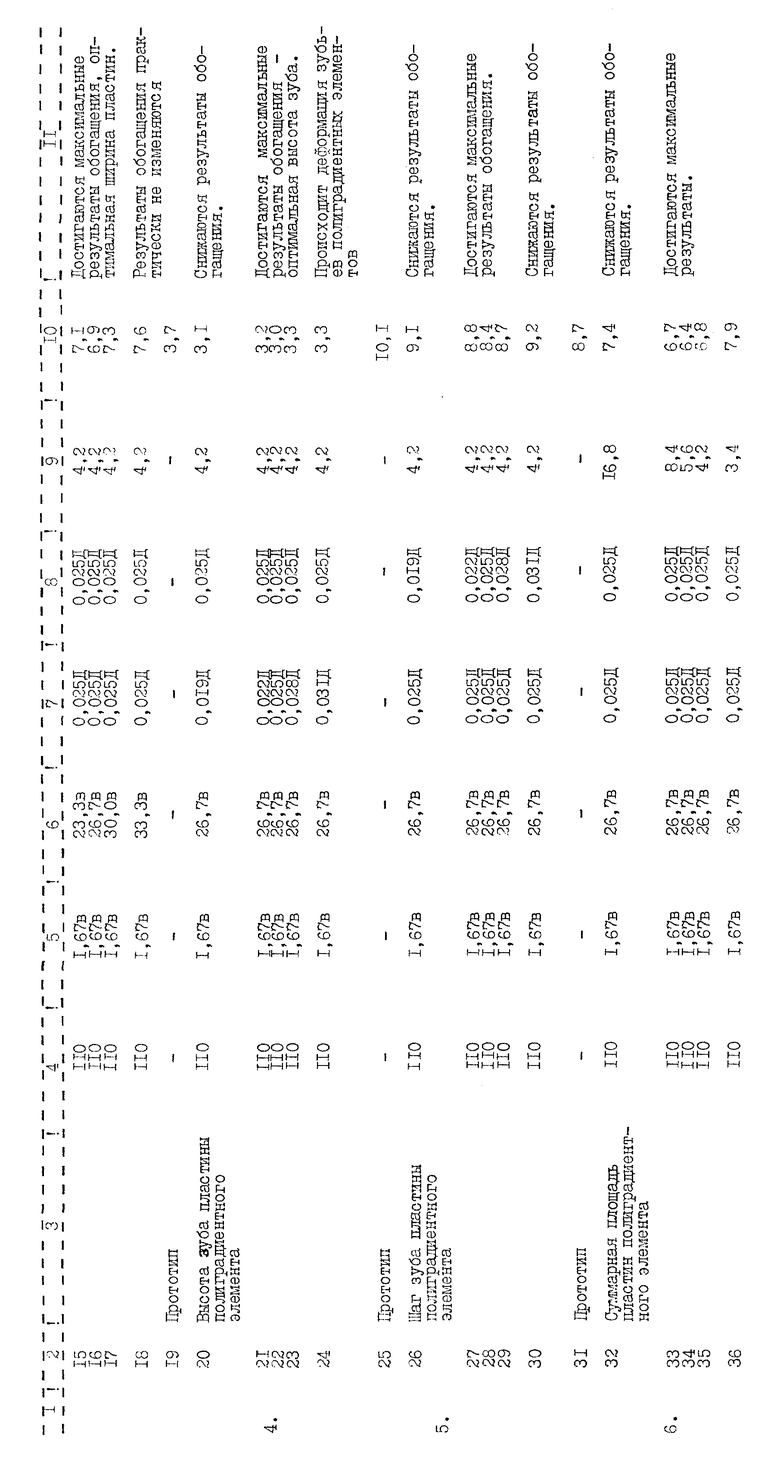

Для определения вышеуказанных оптимальных размеров и параметров предлагаемого изобретения были проведены 6 серий лабораторных опытов на сепараторе, на барабане которого прикреплены пластины зубчатой формы. В каждой серии опытов изменялся один из параметров сепаратора, остальные не изменялись.

Первая серия опытов проводилась при разном угле наклона полиградиентных элементов α = 90; 100; 110; 120 и 130o.

Вторая серия опытов осуществлялась при разной толщине пластин полиградиентных элементов. Она равнялась: 1,0; 1,33; 1,67; 2,00; 2,30 толщины b футеровки барабана.

В третьей серии опытов изменялась ширина пластин полиградиентных элементов. Она равнялась 20,0; 23,3; 26,7; 30,0; 33,3 толщины b футеровки барабана.

В четвертой серии опытов изменялась высота зуба пластины полиградиентного элемента. Она равнялась 0,019; 0,022; 0,025; 0,028; 0,031 диаметра D барабана.

Пятая серия опытов проводилась при различном шаге зуба пластины полиградиентного элемента, равном 0,019; 0,022; 0,026; 0,028; 0,031 диаметра D барабана.

Шестая серия опытов осуществлялась при отличном отношении площади цилиндрической поверхности барабана к общей площади полиградиентных элементов. Оно равнялось 16,8; 8,4; 5,6; 4,2; 3,4.

Для сравнения в каждой серии опытов на идентичной руде были проведены исследования с использованием сепаратора-прототипа.

Все опыты проводились на представительной пробе бедной сернистой руды месторождения Малый Куйбас. Во время исследований на сепаратор поступал промпродукт крупностью 50 - 10 мм с содержанием железа 34,9 - 40,0%.

Результаты опытов сведены в табл. 1. Как видно из данных таблицы, оптимальными параметрами являются:

- угол α наклона полиградиентного элемента к касательной, проведенной к окружности барабана, в точке крепления пластины, α = 110o;

- толщина полиградиентного элемента соответствует 1,67 толщины b футеровки барабана;

- ширина полиградиентных элементов составляет 26,8 толщины b футеровки барабана;

- высота зуба полиградиентного элемента h равна 0,025 диаметра D барабана сепаратора;

- шаг S зуба полиградиентного элемента составляет 0,026 диаметра барабана D;

- угол при вершине профиля зуба полиградиентного элемента равен 55o;

- отношение площади цилиндрической поверхности барабана к общей площади пластин полиградиентных элементов составляет 5,6.

При вышеуказанных оптимальных параметрах /см. табл. 1, опыт 34/ потери металла с хвостами составили 6,4%.

Как видно из результатов опытов, при роботе магнитного сепаратора по предлагаемому изобретению /см. табл. 1, опыт 34/ в сравнении с магнитным сепаратором-прототипом /см. табл. 1, опыт 31/ потери металла с хвостами снижаются в 1,3 раза.

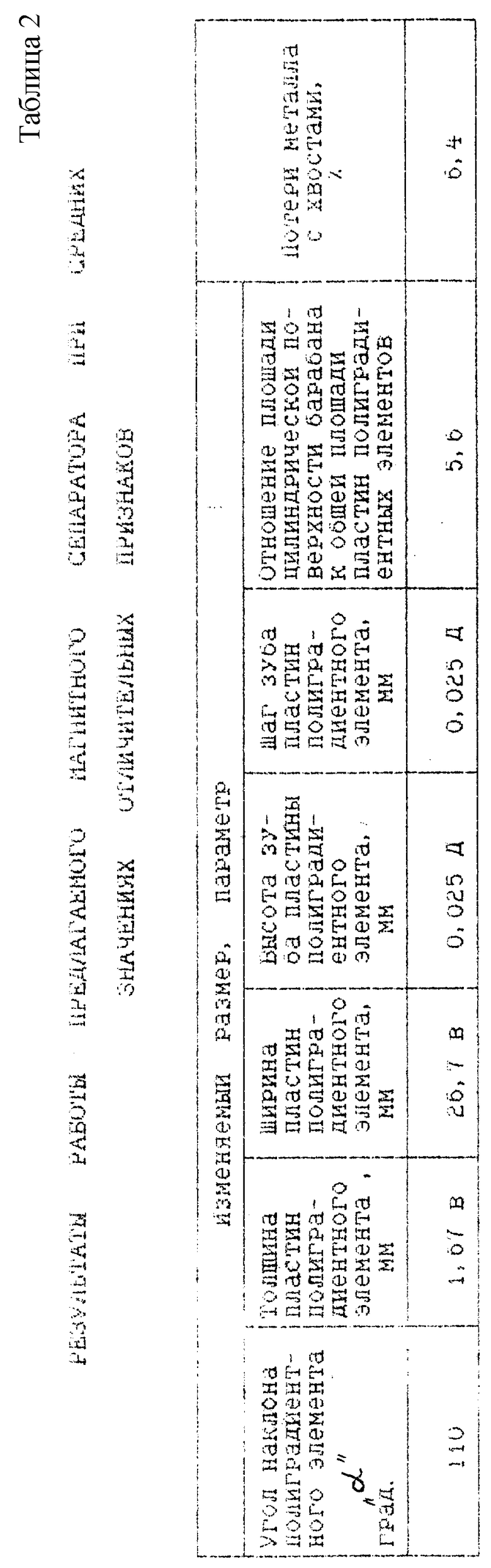

Пример конкретного исполнения

Пример касается средних значений размеров полиградиентных элементов и параметров их установки на барабане предлагаемого сепаратора.

Барабан магнитного сепаратора футерован немагнитным материалом толщиной - 3 мм, длина его составляла - 1910 мм, диаметр барабана равнялся - 1600 мм. При этих условиях длина окружности барабана равнялась 5024 мм, а площадь S1 цилиндрической поверхности барабана сепаратора составляла 9595800 мм2.

Полиградиентные элементы, выполненные в виде магнитных металлических пластин зубчатой формы, прикреплялись к барабану сепаратора под углом α = 110o. Толщина пластин составляла 1,67 толщины футеровки барабана и равнялась 5 мм, ширина пластин составляла 26,7 толщины футеровки барабана и равнялась - 80 мм, высота зуба полиградиентного элемента составляла 0,025 диаметра барабана и равнялась 40 мм, шаг зуба полиградиентного элемента составлял 0,025 диаметра барабана и равнялся 40 мм, угол при вершине профиля зуба равнялся 55o, отношение площади S1 цилиндрической поверхности барабана к общей площади S2 пластин полиградиентных элементов составляло 5,6, что соответствовало 12 полиградиентным элементам.

Результаты примера конкретного исполнения приведены в табл. 2. Как видно из результатов опытов, при работе магнитного сепаратора по предлагаемому изобретению в сравнении с сепаратором-прототипом /табл. 1, оп. 31/ потери металла снижаются в 1,3 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Магнитный сепаратор | 1990 |

|

SU1720722A1 |

| МАГНИТНЫЙ СЕПАРАТОР | 1998 |

|

RU2147937C1 |

| Магнитный сепаратор | 1991 |

|

SU1808386A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО КОНЦЕНТРАТА ИЗ ЖЕЛЕЗОСОДЕРЖАЩЕГО СЫРЬЯ | 1998 |

|

RU2133154C1 |

| Магнитный сепаратор | 1986 |

|

SU1407549A1 |

| Магнитный дешламатор | 1990 |

|

SU1792740A1 |

| СПОСОБ ОБЕСЦИНКОВАНИЯ ШЛАМОВ ДОМЕННОГО ПРОИЗВОДСТВА | 2004 |

|

RU2277597C2 |

| Электромагнитный сепаратор для обогащения слабомагнитных руд | 1976 |

|

SU667242A1 |

| Агрегат для обогащения магнитных руд | 1989 |

|

SU1639755A1 |

| СПОСОБ ТЕПЛОВОГО РЕГУЛИРОВАНИЯ ЭЛЕКТРОЛИЗЕРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2128733C1 |

Изобретение используется для обогащения руд. Магнитный сепаратор включает немагнитный барабан, установленный с возможностью вращения, и расположенную внутри него магнитную систему. На внешней поверхности барабана вдоль его образующей закреплены полиградиентные элементы, выполненные в виде магнитомягких металлических пластин зубчатой формы, при этом вершины зубьев расположены в шахматном порядке. Изобретение снижает потери металла с хвостами. 4 ил., 2 табл.

Магнитный сепаратор, включающий немагнитный барабан, установленный с возможностью вращения, и расположенную внутри него магнитную систему, отличающийся тем, что на внешней поверхности барабана вдоль образующей закреплены полиградиентные элементы, выполненные в виде магнитомягких металлических пластин зубчатой формы, при этом вершины зубьев расположены в шахматном порядке.

| Магнитный сепаратор | 1986 |

|

SU1366218A1 |

| Магнитный сепаратор | 1986 |

|

SU1662692A1 |

| Полиградиентный магнитный сепаратор | 1977 |

|

SU677764A1 |

| Ферромагнитный заполнитель полиградиентных магнитных сепараторов | 1979 |

|

SU784918A1 |

| Магнитный сепаратор | 1990 |

|

SU1704832A1 |

| Электромагнитный сепаратор для обогащения слабомагнитных руд | 1976 |

|

SU667242A1 |

| RU 94021725 A1, 20.08.1996 | |||

| GB 13893300 A, 03.04.1975 | |||

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПРОИЗВОДСТВА, СОДЕРЖАЩИХ ФОСФОРНУЮ КИСЛОТУ, НА ФОСФАТЫ КАЛЬЦИЯ | 2007 |

|

RU2325322C1 |

Авторы

Даты

2000-07-20—Публикация

1999-09-22—Подача