Изобретение относится к обогащению полезных ископаемых и может быть использовано для разделения минералов и других материалов по магнитным свойствам.

Для магнитного обогащения железных руд в современной технологии используются магнитные сепараторы различной конструкции. Известен магнитный сепаратор, содержащий загрузочное приспособление, барабан, футерованный с внешней стороны резиной, с установленнойой внутри него магнитной системой, который размещен в ванне, имеющей отверстие для вывода хвостов, и концентратный лоток, ванна сепаратора снабжена резиновыми пластинками, которые размещены на барабане по его образующей под углом 8 - 12o к его окружности, толщина которых в 4 - 8 раз больше толщины футеровки. (Авт. свид. СССР N 1407549, МКл 4 B 03 C 1/10 опубл. в Б.И. N 25 за 1988 г.). Однако при использовании указанного сепаратора для обогащения относительно плотного продукта (содержание твердого выше 30%) в ванне сепаратора происходит интенсивное образование флокул, в которые захватывается значительное количество немагнитных зерен и бедных сростков, резиновые пластины при этом способствуют захвату и транспортировке этих флокул в концентрат, в итоге содержание железа в концентрате значительно снижается.

Наиболее близким к заявленному изобретению по технической сущности к достигаемому результату является сепаратор для обогащения магнитных руд, состоящий из разгрузочного устройства, немагнитного барабана, внутри которого установлена магнитная система, размещенного в ванне с выводом для хвостов и концентратным лотком. (О.С. Богданов. Справочник по обогащению руд. Основные процессы. Москва "Недра" 1984, с. 194).

Опыт эксплуатации данного сепаратора показал, что при использовании его для обогащения руд с повышенным содержанием железа происходит увеличение в хвосты тонкодисперсных магнитных частиц, проходящих по дну ванны сепаратора, из-за оказания на них большего влияния гидравлических сил в сравнении с магнитными, это приводит к увеличению потерь металла с хвостами.

Технической задачей данного изобретения является устранение указанных недостатков, а именно: снижение потерь металла с хвостами.

Поставленная задача достигается за счет того, что в магнитном сепараторе, состоящем из загрузочного устройства, немагнитного барабана, внутри которого установлена магнитная система, размещенного в ванне с щелью для разгрузки хвостов и концентратным лотком, на дне ванны в один ряд установлены керамические магнитные пластины длинной стороной перпендикулярно щели для разгрузки хвостов на расстоянии от нее, равном 0,20 диаметра барабана, при этом магнитные пластины установлены на одном расстоянии от торцов ванны и друг от друга, количество их равно 0,003 - 0,005 длины ванны сепаратора.

При обзоре патентной и научно-технической литературы не обнаружены технические решения, обладающие данной совокупностью признаков, что дает возможность судить о новизне заявленного технического решения. Установка на дне ванны, вдоль ее в один ряд магнитных керамических пластин длинной стороной перпендикулярно щели для разгрузки хвостов, позволяет получить неожиданный результат по снижению потерь металла с хвостами. На основании этого можно сделать вывод, предлагаемое изобретение соответствует критерию "изобретательский уровень".

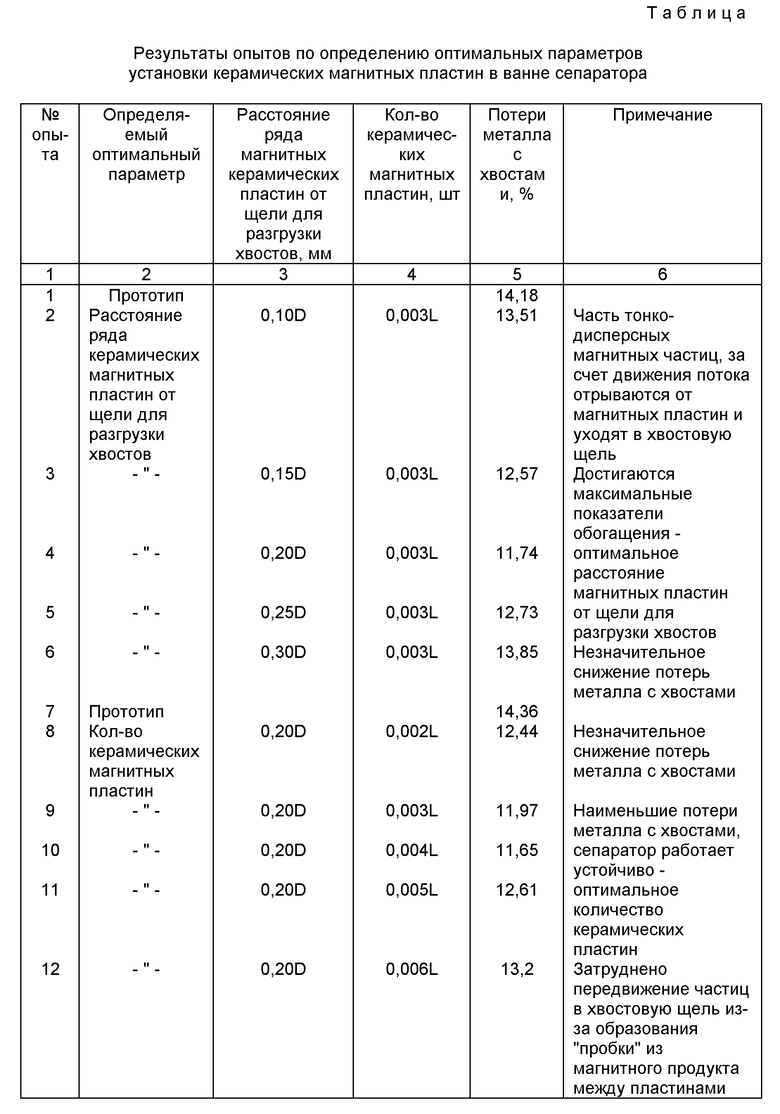

Для определения вышеуказанных оптимальных размеров и параметров предлагаемого изобретения были проведены 2 серии опытов на сепараторе ПБМ ПП-150/200 в ванне которого, на дне установлены магнитные керамические пластины. В каждой серии опытов изменялся один из параметров сепаратора, остальные не изменялись. Первая серия опытов проводилась при разном расстоянии ряда магнитных керамических пластин от щели для разгрузки хвостов, равном 0,10; 0,15; 0,20; 0,25; 0,30; диаметра барабана D.

Во второй серии опытов изменялось количество керамических магнитных пластин, оно равнялось 0,002; 0,003; 0,004; 0,005; 0,006 длины ванны сепаратора L.

Для сравнения в каждой серии опытов на идентичной руде были проведены исследования с использованием сепаратора-прототипа (см. О. С. Богданов. Справочник по обогащению руд. Основные процессы. Москва "Недра", 1984, с. 194). Все опыты проводились в промышленных условиях на дробильно-обогатительной фабрике N 5 ОАО "Магнитогорский металлургический комбинат".

Во время исследований на фабрике перерабатывалась бедная сернистая руда. На сепаратор поступал промпродукт крупностью до 0,5 мм, с содержанием железа 41,0 - 43,0%.

Результаты опытов сведены в таблице, приведенной в приложении к настоящему описанию.

Как видно из данных таблицы, оптимальными параметрами являются:

l - расстояние ряда керамических магнитных пластин от щели до разгрузки хвостов 0,15 - 0,25D;

n - количество керамических магнитных пластин 0,003 - 0,005 длины ванны сепаратора L.

При вышеуказанных оптимальных параметрах (см. таблицу, опыты N 4, 10) потери металла с хвостами составили соответственно 11,74% и 11,65%. Что же касается обогащения руды на сепараторе-прототипе (см. таблицу, опыт N 1, 7) то здесь, в сравнении с предлагаемым сепаратором, потери металла с хвостами сократились в 1,2 раза. Установка ряда керамических магнитных пластин на дне ванны сепаратора не вызывает технической сложности и может быть осуществлено на заводах-изготовителях или непосредственно на металлургических предприятиях.

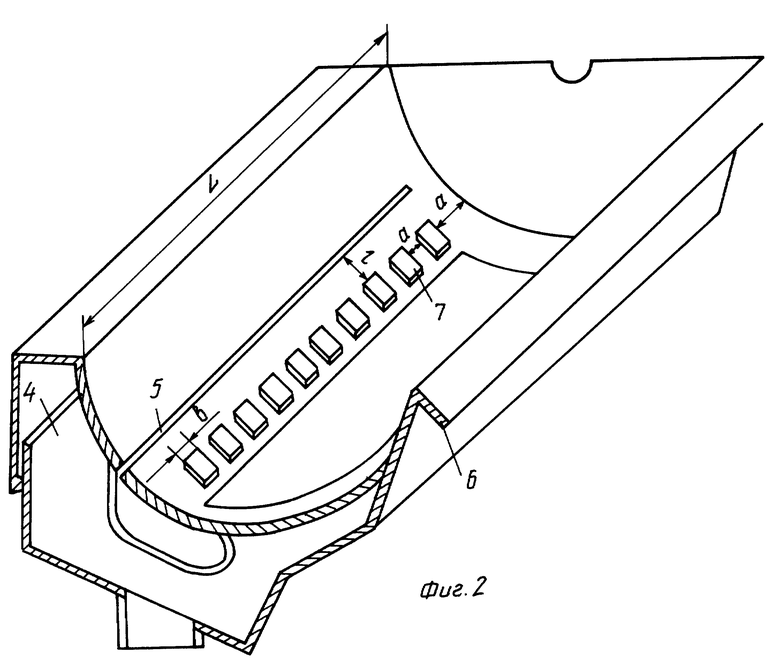

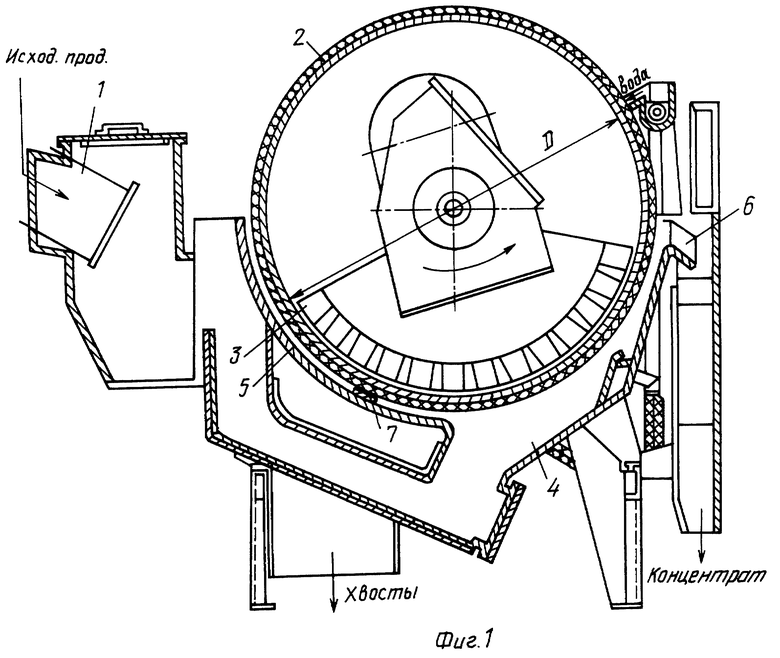

На фиг. 1 представлен общий вид магнитного сепаратора, на фиг. 2 - ванна сепаратора. Магнитный сепаратор для обогащения магнитных руд и материалов состоит из загрузочного устройства - 1 (см. фиг. 1), немагнитного барабана - 2, магнитной системы - 3, ванны - 4, щели для разгрузки хвостов 5, концентратного лотка - 6, ряда магнитных керамических пластин - 7.

Загрузочное устройство 1 служит для равномерного распределения пульпы по ширине барабана. Немагнитный барабан 2 - рабочий орган, он предназначен для транспортировки магнитного продукта из ванны 4 на концентратный лоток 6. Процесс сепарации происходит в ванне 4 сепаратора. Магнитная система 3 служит для сепарации магнитных и немагнитных зерен. Концентратный лоток 6 служит для приема концентрата. Щель для разгрузки хвостов 5 предназначена для отгрузки немагнитного продукта. Установленные на дне ванны 4, вдоль ее, в один ряд, магнитные керамические пластины 7 длинной стороной перпендикулярно щели для разгрузки хвостов 5 на расстоянии от нее, равном 0,15 - 0,25 диаметра барабана (D) служат для предотвращения попадания в хвосты тонкодисперсных магнитных частиц, проходящих по дну ванны 4 сепаратора в зоне минимальной напряженности магнитного поля барабана 2 сепаратора.

Работа магнитного сепаратора заключается в следующем: магнитный материал в виде пульпы подается в загрузочное устройство 1, откуда равномерным потоком направляется в ванну 4 сепаратора под вращающийся барабан 2. Здесь исходный материал попадает в зону действия магнитного поля, создаваемого магнитной системой 3, при этом раскрытые рудные зерна притягиваются к поверхности барабана 2. Немагнитные зерна вместе с тонкодисперсными магнитными частицами направляются к щели для разгрузки хвостов 5, установленный на их пути, ряд магнитных керамических пластин 7 препятствует попаданию тонкодисперсных магнитных частиц в хвосты. Они притягиваются к керамическим магнитным пластинам 7, а от них к магнитной системе 3 барабана 2 сепаратора и далее барабаном 2 сепаратора транспортируются на концентратный лоток 6. Таким образом, наличие в ванне 4 сепаратора ряда керамических магнитных пластин 7 позволяет снизить потери металла с хвостами.

Примеры конкретного исполнения

Пример касается средних значений параметров установки ряда керамических магнитных пластин по предлагаемому изобретению, а именно:

- диаметр барабана сепаратора равнялся 1500 мм, длина ванны сепаратора - 2440 мм, ширина керамической магнитной пластины (b) - 70 мм;

- l - расстояние ряда магнитных керамических пластин от щели для разгрузки хвостов 0,20 диаметра (D) немагнитного барабана сепаратора и равнялось 300 мм;

- n - количество керамических магнитных пластин 0,004 длины ванны (L) сепаратора и равнялось - 10 шт. Расстояние от торцов до пластин и между пластинами (a) рассчитано по формуле

a = L-bн/n+1 и равнялось 158 мм,

где n - количество пластин.

Условия проведения опытов аналогичны условиям, при которых проводились опыты по определению оптимальных параметров по предлагаемому изобретению.

Результаты примера конкретного исполнения показали, что при введении в работу магнитного сепаратора по предлагаемому изобретению в сравнении с прототипом потери металла с хвостами снижаются в 1,2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНИТНЫЙ СЕПАРАТОР | 1999 |

|

RU2152828C1 |

| Магнитный сепаратор | 1990 |

|

SU1720722A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО КОНЦЕНТРАТА ИЗ ЖЕЛЕЗОСОДЕРЖАЩЕГО СЫРЬЯ | 1998 |

|

RU2133154C1 |

| СПОСОБ МАГНИТНОЙ СЕПАРАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2492933C2 |

| СПОСОБ МАГНИТНОГО ОБОГАЩЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288039C2 |

| Магнитный сепаратор | 1991 |

|

SU1808386A1 |

| Магнитный сепаратор | 1986 |

|

SU1407549A1 |

| Агрегат для обогащения магнитных руд | 1989 |

|

SU1639755A1 |

| СПОСОБ ОБЕСЦИНКОВАНИЯ ШЛАМОВ ДОМЕННОГО ПРОИЗВОДСТВА | 2004 |

|

RU2277597C2 |

| Магнитный дешламатор | 1990 |

|

SU1792740A1 |

Изобретение может быть использовано для обогащения полезных ископаемых. Сепаратор содержит установленный в ванне с щелью для разгрузки хвостов немагнитный барабан с магнитной системой внутри. На дне ванны в один ряд установлены магнитные керамические пластины длинной стороной перпендикулярно щели для разгрузки хвостов на расстоянии от нее, равном 0,15-0,25 диаметра магнитного барабана. Магнитные пластины установлены на одинаковом расстоянии от торцов ванны и друг от друга, количество их равно 0,003 - 0,005 длины ванны сепаратора. Изобретение снижает потери металла с хвостами. 2 ил., 1 табл.

Магнитный сепаратор для обогащения магнитных руд и материалов, состоящий из разгрузочного устройства, немагнитного барабана, внутри которого установлена магнитная система, размещенного в ванне с щелью для разгрузки хвостов и концентратным лотком, отличающийся тем, что на дне ванны в один ряд установлены магнитные керамические пластины длинной стороной перпендикулярно щели для разгрузки хвостов на расстоянии от нее, равном 0,15 - 0,25 диаметра немагнитного барабана, при этом магнитные пластины установлены на одинаковом расстоянии от торцов ванны и друг от друга, количество их равно 0,003 - 0,005 длины ванны сепаратора.

| Справочник по обогащению руд, основные процессы | |||

| Под ред | |||

| О.С.Богданова.-М.: Недра, 1983, с.194-195 | |||

| Магнитный сепаратор | 1986 |

|

SU1407549A1 |

| УСТРОЙСТВО ДЛЯ ОБОГАЩЕНИЯ МЕТАЛЛОНОСНЫХ ПЕСКОВ | 1996 |

|

RU2119827C1 |

| МАГНИТНЫЙ СЕПАРАТОР | 1992 |

|

RU2036015C1 |

| Барабанный магнитный сепаратор | 1978 |

|

SU782872A1 |

| Магнитный сепаратор | 1988 |

|

SU1616707A1 |

| Магнитный сепаратор | 1990 |

|

SU1799630A1 |

| Магнитный сепаратор | 1991 |

|

SU1810109A1 |

| US 4166788 A, 04.09.1979 | |||

| Способ кодирования и декодирования облака точек | 2021 |

|

RU2832275C2 |

| DE 2949855 A1, 19.06.1981. | |||

Авторы

Даты

2000-04-27—Публикация

1998-09-29—Подача