Изобретение относится к порошкам полиорганосилоксановых смол с низкой долей тонкой пыли, способу их получения, а также их применению в полиорганосилоксановых массах.

Ниже термином "MQ - смолы" обозначаются полиорганосилоксановые смолы, состоящие из триорганосилокси-единиц SiO1/2 (M) и SiO4/2 - единиц (Q).

Под понятием "полиорганосилоксаны" в рамках настоящего изобретения нужно понимать также олигомерные силоксаны.

Силиконовые продукты, которые содержат полиорганосилоксановые смолы, в особенности MQ - смолы, уже широко известны и имеют широкий спектр применения. Так, полиорганосилоксановые смолы применяются, например, в качестве усиливающих добавок в вулканизуемых при комнатной температуре силиконовых каучуковых массах, в заливочных массах для конструкционных деталей в электронике, в качестве добавок для повышения проницаемости в сшивающихся при нагревании силиконовых каучуковых массах, в качестве так называемых разделительных аддитивов для контроля под антиадгезионными свойствами в области самосклеивающихся материалов, в смазках, в антивспенивателях, в стабилизаторах пен, в средствах по уходу за кожей и в водоотталкивающих пропиточных средствах.

Эти силиконовые продукты чаще всего содержат MQ - смолы с молярным соотношением M/Q < 1 в растворенной форме. MQ - смолы обычно получают в ароматическом растворителе, как толуол или ксилол.

Получение силиконовых продуктов осуществляют, как правило, таким образом, что для лучшего распределения смоляного компонента толуольный или ксилольный раствор смолы смешивают с другими составными частями массы и ароматический растворитель, который нежелателен в конечной композиции, затем удаляют из смеси путем отгонки. По этому поводу следует сослаться на патент США 4490500 (General Electric Co.; выдан 25 декабря 1984 г.). В случае полиорганосилоксановых масс, которые содержат как составные части с низкой вязкостью, так и также высоковязкие компоненты, однако, обычно поступают так, что раствор смолы сначала смешивают с низковязким компонентом и эту смесь после удаления ароматического растворителя добавляют к высоковязкому компоненту.

Эти способы получения полиорганосилоксановых масс, содержащих полиорганосилоксановую смолу, обладают теми недостатками, что необходимо несколько стадий способа, требуется в общем вызывающее большие затраты энергии и времени отделение ароматического растворителя, вследствие чего, как правило, образуется загрязненный органический растворитель и силиконовые массы в большинстве случаев еще содержат отчасти высокую остаточную долю ароматического растворителя.

Далее, существует возможность использовать полиорганосилоксановую смолу в твердой форме. Для этого обычно из полученных при приготовлении смолы растворов смолы затем выделяют путем отгонки ароматический растворитель и после этого смешивают с другими компонентами силиконовых масс, что зачастую приводит к затруднениям при распределении смолы в полиорганосилоксановой массе. По этому поводу следует, например, сослаться на патент США 3929704 - А (General Electric Co.; выдан 30 декабря 1975 г.).

Твердую полиорганосилоксановую смолу часто используют в форме порошков. Их можно получать известным образом путем высушивания растворов смолы. Это очень часто приводит к порошкам смол с незначительным средним диаметром частиц и таким образом с высокой долей тонкой пыли. По этому поводу, например, следует сослаться на патент США 5302685 - A (Shin.- Etsu Chemical Co., Ltd; выдан 12 апреля 1994 г.), согласно которому порошки смол получают путем высушивания толуольного раствора смолы. Эти порошки, правда, имеют очень низкое остаточное содержание растворителя, однако имеют средний диаметр частиц < 10 мкм и таким образом высокую долю тонкой пыли. В патенте США 5319040 - А(General Electric Co., выдан 7 июня 1994 г.) описываются порошки смол с размерами первичных частиц 0,1 - 200 нм и агломератами от 10 нм до 200 мкм, которые получаются путем распылительной сушки толуольного раствора смолы и имеют средний диаметр частиц только 18 мкм и, следовательно, высокую долю тонкой пыли.

Далее, в европейском патенте 535687 - А (Wacker - Chemie GmbH; выдан 7 апреля 1993 г.) описывается способ получения растворимых порошков смол путем осаждения смолы водой. Получающиеся порошки, однако, имеют средний диаметр частиц только примерно 20 мкм и таким образом высокую долю тонкой пыли.

Порошки с высокой долей тонкой пыли, однако, как правило приводят к значительным проблемам в отношении наполнения, транспортировки, доставки, дозировки или смачивания порошка при переработке. Связанные с пылью потери продукта неравномерны и трудно контролируемые; смачивание порошка при последующей переработке происходит неуправляемо, в особенности возникают кромки из порошка на стенках резервуаров (контейнеров). Далее, тонкая пыль вызывает повышенные в отношении техники безопасности затраты для избежания или управления потенциальными взрывами пыли.

Предметом изобретения являются порошки полиорганосилоксановых смол со средним диаметром частиц (среднее значение D50) 70-300 мкм, предпочтительно 90-250 мкм, и долей частиц смолы, которые имеют средний диаметр < 45 мкм, менее чем 5 мас.%, предпочтительно менее чем 4 мас.%, каждый раз в расчете на общую массу порошка полиорганосилоксановой смолы.

Средний диаметр частиц (среднее значение D50) в общем определяют путем ситового анализа и он соответствует диаметру зерен, при котором каждый раз 50 мас. % порошка имеют больший, соответственно, меньший диаметр. По этому поводу в особенности следует сослаться на германский промышленный стандарт ДИН 66 141.

Частицы силоксановых смол, которые имеют диаметр < 45 мкм, в рамках настоящего изобретения обозначаются как "тонкая пыль".

Предлагаемые согласно изобретению порошки полиорганосилоксановых смол имеют диаметр частиц предпочтительно самое большее 1000 мкм, особенно предпочтительно самое большее 600 мкм.

Предлагаемые согласно изобретению порошки полиорганосилоксановых смол имеют кажущуюся плотность предпочтительно 350-600 кг/м3 и особенно предпочтительно 430-600 кг/м3.

Предлагаемые согласно изобретению порошки полиорганосилоксановых смол имеют содержание водонерастворимого органического растворителя предпочтительно менее чем 0,15 мас.%, особенно предпочтительно менее чем 0,1 мас.%, каждый раз в расчете на общую массу порошка полиорганосилоксановой смолы.

Под термином "водонерастворимый органический растворитель" в рамках настоящего изобретения нужно понимать растворитель, смешивающийся при комнатной температуре и давлении окружающей атмосферы с водой в количествах самое большее вплоть до 1 г/л.

Предлагаемые согласно изобретению порошки полиорганосилоксановых смол имеют содержание Si - связанных гидроксильных групп предпочтительно менее чем 0,5 мас.%, особенно предпочтительно менее чем 0,45 мас.%, каждый раз в расчете на общую массу порошка полиорганосилоксановой смолы.

В случае предлагаемых согласно изобретению порошков полиорганосилоксановых смол речь идет главным образом о частицах со структурой полого шара.

В случае предлагаемых согласно изобретению порошков полиорганосилоксановых смол речь идет предпочтительно о смолах, состоящих из звеньев R3SiO1/2- (М), R2SiO2/2- (D), RSiO3/2- (T) и SiO4/2 (Q,), причем R могут быть одинаковыми или разными и иметь значения органического остатка и атома водорода, сумма всех D- и Т- единиц в смоле составляет самое большее 30 мол. % и молярное соотношение М-единиц к Q-единицам находится в пределах 0,5 : 1 - 1:1.

Предпочтительно R обозначает одновалентный углеводородный остаток с 1-18 атомами углерода и атом водорода, в особенности метильный и винильный остатки, а также атом водорода.

Особенно предпочтительно в случае предлагаемых согласно изобретению порошков полиорганосилоксановых смол речь идет о порошках MQ - смол, т.е. о смолах, состоящих из звеньев R3SiO1/2- и SiO4/2 с молярным соотношением звеньев М к Q в области от 0,5:1 до 1:1, причем R имеет вышеуказанные значения.

Предпочтительно предлагаемые согласно изобретению порошки полиорганосилоксановых смол получают путем распылительной сушки в атмосфере инертного газа из растворов смол. Этот процесс распылительной сушки охватывает производство первичного зерна путем разбрызгивания в сочетании с агломерацией, просеиванием и дополнительным высушиванием.

Другим предметом изобретения является способ получения предлагаемых согласно изобретению порошков полиорганосилоксановых смол путем распылительной сушки растворов полиорганосилоксановых смол, отличающийся тем, что раствор твердой при комнатной температуре полиорганосилоксановой смолы в органическом растворителе при температуре 0-100oC и давлении 1000 - 30000 ГПа разбрызгивают с помощью сопла высокого давления в головной части башни для распылительной сушки и образовавшиеся капельки жидкости высушивают за счет идущего равномерным потоком инертного газа, который имеет температуру на входе 100-300oC, а также из таким образом полученных частиц смолы у основания башни для распылительной сушки с помощью другого потока инертного газа, который пропускают снизу в башню для распылительной сушки с температурой на входе 50-250oC, создают псевдоожиженный слой, благодаря чему порошок смолы дополнительно высушивается и за счет просеивания освобождается от тонкой пыли, причем таким образом отделенную тонкую пыль выводят из верхней части башни для распылительной сушки, а предлагаемый согласно изобретению порошок смолы удаляют из нижней части башни для распылительной сушки.

Предпочтительно, отделенная благодаря просеиванию тонкая пыль в конусе выноса агломерируется с первичным зерном или выносится из верхней части башни для распылительной сушки с помощью потока инертного газа, причем выведенную тонкую пыль отделяют от инертного газа, предпочтительно с помощью циклона или фильтра, и ее возвращают в зону агломерации, т.е. в конус выноса.

Содержащий органический растворитель инертный газ, который предпочтительно имеет температуру 50-220oC, особенно предпочтительно 80-160oC, предпочтительно путем охлаждения, предпочтительно с помощью конденсатора или скруббера, освобождают от растворителя и предпочтительно после предварительного подогрева возвращают в башню для распылительной сушки. При этом регенерируют органический растворитель большой степени чистоты и предпочтительно непосредственно и без дополнительной обработки снова используют для получения растворов полиорганосилоксановых смол.

Извлечение продукта из нижней части башни для распылительной сушки осуществляют с помощью разгрузочных устройств, как предпочтительно клапанные бункеры-накопители.

В качестве инертного газа в рамках предлагаемого согласно изобретению способа нужно понимать газообразные вещества, которые инертны по отношению к полиорганосилоксановой смоле и органическому растворителю. Примерами таких газов являются азот, аргон, гелий и CO2, причем особенно предпочтителен азот.

Предпочтительный вариант осуществления предлагаемого согласно изобретению способа состоит в том, что раствор твердой при комнатной температуре полиорганосилоксановой смолы в органическом растворителе при температуре 20-60oC и давлении 10000 - 20000 ГПа разбрызгивают с помощью сопла высокого давления для одного компонента в головной части башни для распылительной сушки и образовавшиеся капельки жидкости высушивают за счет идущего равномерным потоком тока азота, который имеет температуру на входе 150 - 250oC, а также из таким образом полученных частиц смолы у основания башни для распылительной сушки с помощью другого потока азота, который пропускают снизу в башню для сушки с температурой на входе 100-200oC, создают псевдоожиженный слой, благодаря чему порошок смолы дополнительно высушивается и за счет просеивания освобождается от тонкой пыли, причем таким образом отделенную тонкую пыль выводят из верхней части башни для распылительной сушки, а предлагаемый согласно изобретению порошок смолы удаляют из нижней части башни для распылительной сушки.

В случае используемых в предлагаемом согласно изобретению способе растворов полиорганосилоксановой смолы в органическом растворителе речь может идти об известных растворах смол.

В отношении используемых согласно изобретению растворов смол предпочтительно речь идет о растворах смол, описанных в заявке ВОИС-93/23455 (Wacker-Chemie GmbH; выдан 25 ноября 1993 г.), которые получают тем, что

на первой стадии:

по меньшей мере один силан формулы I

(R)3SiOR1 (I)

и/или его гидролизат

(R)3SiOSi(R)3,

где R могут быть одинаковыми или разными и обозначают одновалентный органический остаток,

R1 обозначает алкильный остаток;

и по меньшей мере один силан формулы II

Si(OR2)4 (II)

и/или его частичный гидролизат,

где R2 могут быть одинаковыми или разными и обозначают алкильный остаток;

а также в случав необходимости кремнийорганическое соединение, выбираемое из группы, состоящей из силанов формулы III

(R3)aSi(OR4)4-a (III)

и/или их частичных (неполных) гидролизатов,

где a обозначает 1 или 2;

R3 могут быть одинаковыми или разными и обозначают одновалентный органический остаток;

R4 могут быть одинаковыми или разными и обозначают алкильный остаток;

(поли)органосилоксаны формулы IV

(R

где R5 могут быть одинаковыми или разными и обозначают одновалентный органический остаток, и

b обозначает целое число, имеющее значение 3 - 8,

а также их смеси вводят во взаимодействие с водой в присутствии кислоты, причем образующийся спирт по меньшей мере частично отгоняют;

на второй стадии:

полученную на первой стадии однородную реакционную массу превращают в присутствии основания, а также, по меньшей мере, такого количества водонерастворимого органического растворителя, которого достаточно для получения однородной реакционной массы, и воду, а также спирт удаляют путем отгонки;

на третьей стадии:

полученную на второй стадии однородную реакционную массу нейтрализуют с помощью кислоты, в случае необходимости еще имеющуюся воду и спирт отгоняют и образовавшуюся во время нейтрализации в виде осадка соль удаляют,

а также, в случае необходимости, на четвертой стадии: от полученной на третьей стадии однородной реакционной массы частично отделяют водонерастворимый органический растворитель.

В случае используемых согласно изобретению растворов смол особенно предпочтительно речь идет о таких, которые получают тем, что гексаметилдисилоксан и/или триметилэтоксисилан, в случае необходимости в смеси с 1,3-дивинилтетраметилдисилоксаном и/или винилдиметилэтоксисиланом и тетраэтоксисиланом и/или его частичным гидролизатом,

на 1-ой стадии:

смешивают с водой и 0,250 ммоль кислоты, в расчете на 1000 г реакционной массы 1-ой стадии перед дистилляцией, превращают при температуре кипения реакционной массы и давлении 900 - 1100 ГПа и образующийся этанол отгоняют;

на 2-ой стадии:

полученную на 1-ой стадии однородную реакционную массу превращают в присутствии основания, выбираемого из группы, состоящей из гидроксида натрия, гидроксида калия и метиламина, и водонерастворимого органического растворителя, в особенности толуола или ксилола, при температуре кипения реакционной массы и давлении 900-1100 ГПа, причем воду, а также этанол полностью, соответственно, почти полностью отгоняют; и

на 3-ей стадии:

полученную на 2-ой стадии однородную реакционную массу нейтрализуют с помощью кислоты, в случае необходимости воду и этанол полностью отгоняют и образующуюся во время нейтрализации в виде осадка соль отфильтровывают.

Используемый в предлагаемом согласно изобретению способе раствор полиорганосилоксановой смолы в органическом растворителе содержит предпочтительно 30-80 мас.% смолы, особенно предпочтительно 50-75 мас.%, каждый раз, в расчете на общую массу раствора смолы.

Предлагаемый согласно изобретению способ имеет то преимущество, что порошки полиорганосилоксановых смол получают только с незначительной долей тонкой пыли или без нее.

Далее предлагаемый в изобретении способ имеет то преимущество, что получают порошки смол, в которых, несмотря на большой размер частиц, отдельные частицы смолы имеют регулярную шариковую структуру, вследствие чего получаются отличные свойства текучести и транспортировки.

Предлагаемый согласно изобретению способ имеет то преимущество, что несмотря на большой размер частиц в особенности путем дополнительного высушивания в псевдоожиженном слое получают порошки полиорганосилоксановых смол с очень низким содержанием водонерастворимого органического растворителя или без него.

Далее, предлагаемый согласно изобретению способ имеет то преимущество, что полиорганосилоксановая смола во время процесса сушки химически не изменяется.

Предлагаемый согласно изобретению способ имеет то преимущество, что практически не происходит никаких потерь продукта, когда отделенную тонкую пыль возвращают в зону агломерации.

Предлагаемые согласно изобретению соответственно получаемые согласно изобретению порошки полиорганосилоксановых смол имеют то преимущество, что они с очень высокой скоростью, в особенности полностью, растворяются в органических растворителях и в жидких кремнийорганических соединениях, прежде всего в веществах с более высокой вязкостью.

Предлагаемые согласно изобретению соответственно получаемые согласно изобретению порошки полиорганосилоксановых смол пригодны для всех целей применения, для которых также до сих пор можно было использовать полиорганосилоксановые смолы. Они в особенности пригодны для приготовления содержащих полиорганосилоксановые смолы полиорганосилоксановых композиций.

Следующим предметом настоящего изобретения является способ получения полиорганосилоксановых композиций, отличающийся тем, что предлагаемый согласно изобретению порошок полиорганосилоксановой смолы смешивают с кремнийорганическим соединением, а также в случае необходимости с другими компонентами.

В случае кремнийорганического соединения, с которым смешивают предлагаемый согласно изобретению порошок смолы, речь идет предпочтительно об полиорганосилоксанах с вязкостью 10 - 50 • 106 мм2/с при 25oC, как, например, α,ω- дигидроксиполидиметилсилоксаны; α,ω-триметилсилокси-полидиметилсилоксаны; α,ω-дивинил-полидиметилсилоксаны; α,ω-дивинилполи(диметил/метилвинил)силоксаны; α,ω-триметил-силокси-поли(диметил/метилвинил)силоксаны; α,ω-дигидро-полидиметилсилоксаны; α,ω-дигидро-поли(диметил/метил-H)- силоксаны и α,ω-триметилсилокси-поли(диметил/метил-H)-силоксаны.

При этом предпочтительно получают смеси, в которых предлагаемая согласно изобретению полиорганосилоксановая смола растворена до состояния молекулярной дисперсии.

Примерами полиорганосилоксановых композиций, которые можно приготовлять согласно предлагаемому изобретению способу, являются отверждаемые до эластомеров массы на основе полидиорганосилоксанов, как вулканизуемые при комнатной температуре или сшивающиеся при нагревании силиконовые каучуковые массы; сшивающиеся за счет реакции присоединения, сшивающиеся за счет реакции конденсации, а также сшивающиеся с помощью перекисей одно- и двухкомпонентные силиконовые каучуковые массы. Другими примерами такого рода масс являются заливочные (заделочные) массы для конструкционных деталей в электронике, покрытия для сектора самосклеивающихся материалов, смазки, антивспениватели, стабилизаторы пен, средства для ухода за телом и водоотталкивающие пропиточные средства. Композиции, содержащие полиорганосилоксановые смолы, широко известны. Например, нужно сослаться на патент США А-З528940, европейский патент А-393426, патент США А-4871795, соответственно, патент ФРГ А-3812415, патент США А-4490500, патент Великобритании А-1055777, ВОИС- 93/19122, европейский патент А-108208 и европейский патент В-312949.

В случае используемого в предлагаемом согласно изобретению способе порошка смолы речь идет предпочтительно о предлагаемых согласно изобретению порошках MQ-смол.

Предлагаемые согласно изобретению порошки полиорганосилоксановых смол можно смешивать с любым силиконовым сырьем, любыми наполнителями, катализаторами и добавками, которые также до сих пор применяются для приготовления известных, содержащих силиконовую смолу полиорганосилоксановых композиций.

В случае предлагаемого согласно изобретению способа получения полиорганосилоксановых композиций, используемый согласно изобретению порошок полиорганосилоксановой смолы можно смешивать с остальными составными частями любым образом. Предпочтительно предлагаемый согласно изобретению порошок смолы растворяют в кремнийорганическом соединении и затем смешивают с остальными компонентами.

В особенности на основании отличной растворимости предлагаемых согласно изобретению порошков полиорганосилоксановых смол для приготовления согласно изобретению содержащих смолу полиорганосилоксановых композиций можно применять любые смесительные устройства, которые уже используют для этой цели. К ним относятся между прочим мешалки с обычными органами перемешивания; смесители, как лопастной и двухлопастной двухвальный смеситель лоткового типа, одношнековые и двухшнековые смесители; одновалковые и двухвалковые смесители; опрокидывающиеся смесители; лопастные смесители; закрытые смесители; вальцы, гомогенизаторы и диспергаторы согласно ротор-статор - принципу; одно- и двухшнековые экструдеры, а также Roots - приспособления с нагнетательным насосом (Roots Pumpwerkzeuge).

В зависимости от применяемого устройства для смешения, предлагаемый согласно изобретению способ приготовления содержащих смолу полиорганосилоксановых композиций можно осуществлять непрерывно или периодически.

В случае предлагаемого согласно изобретению способа приготовления полиорганосилоксановых композиций смешение отдельных компонентов осуществляют предпочтительно под давлением 900-1100 ГПа и при температуре 0 - 250oC. Если в случае предлагаемого согласно изобретению способа полиорганосилоксановые смолы растворяют в высоковязком кремнийорганическом соединении, т.е. кремнийорганическом соединении с вязкостью предпочтительно 10000 - 50•10 мм2/с при 25oC, то это особенно предпочтительно осуществляют при 900 - 1100 ГПа и температуре 50 - 200oC.

Предлагаемый согласно изобретению способ имеет то преимущество, что очень простым образом и в течение очень короткого промежутка времени можно получать полиорганосилоксановые массы, содержащие полностью растворенную полиорганосилоксановую смолу, путем простого смешения с большой рентабельностью и высокой гибкостью.

Далее, предлагаемый согласно изобретению способ имеет то преимущество, что получают полиорганосилоксановые массы, которые содержат порошок силоксановой смолы полностью растворенным до состояния молекулярной дисперсии, без остатков твердых, нерастворенных частиц силоксановой смолы. Полная растворимость, в особенности в случае высоковязких силоксановых масс, имеет то преимущество, что их более не нужно фильтровать.

Далее, в случае многих из получаемых согласно изобретению полиорганосилоксановых масс преимуществом является то, что предлагаемые согласно изобретению порошки полиорганосилоксановых смол не содержат никакой или содержат только очень незначительную долю остаточного растворителя, а также не содержат никаких или содержат только незначительную долю связанных с кремнием гидроксильных групп.

Предлагаемые согласно изобретению порошки полиорганосилоксановых смол само собой разумеется также можно снова растворять в органическом растворителе. Благодаря этому очень простым способом можно получать растворы полиорганосилоксановых смол с желательной концентрацией также в растворителе, в котором синтез смолы нельзя осуществлять, соответственно, обычно не осуществляют. Примерами таких растворителей являются растворители, которые неустойчивы в щелочной области, как сложные эфиры, например, как диоктиладипат и диоктилфталат.

В нижеследующих примерах все указания частей и процентов, если не указано ничего другого, относятся к массе. Если не указано ничего другого, нижеследующие примеры осуществляют при атмосферном давлении, следовательно, примерно при 1000 ГПа, и при комнатной температуре, следовательно, примерно при 20oC, соответственно, при температуре, которая устанавливается при объединении реагирующих компонентов при комнатной температуре без дополнительного нагрева или охлаждения. Все указанные в примерах данные по вязкости должны относиться к температуре 25oC.

Средние диаметры частиц (D50-значение) определяют следующим образом: отсев на контрольном сите с размером ячеек согласно ДИН 4188, часть 1, при просеивании вручную или с помощью машины, согласно ДИН 1164, часть 4, определяют количественно путем взвешивания. Выбор определяемых размеров зерен осуществляют согласно ДИН 66100. Оценку ситового анализа и определение среднего значения осуществляют соответственно ДИН 66141.

Определение минимальной энергии воспламенения с индуктивностью осуществляют в модифицированной аппаратуре Хартманна. При этом речь идет о вертикальной, открытой трубке из прозрачной пластмассы объемом 1,3 л. На дно помещают образец порошка и благодаря подпору воздуха снизу он приводится во взвешенное состояние. В качестве источника воспламенения служит искровой разряд конденсатора высокого напряжения (U = 6 - 10 кV, C = 20 pF - 0,1 μF; E = 0,1 mJ - 5J) через трехэлектродный искровой промежуток, который расположен в верхней трети трубки. Искровой разряд вызывается за счет третьего, так называемого вспомогательного электрода с помощью вспомогательной искры (E = 0,2 mJ) в определенный момент времени. Продолжительность существования искры между обоими основными электродами (расстояние 4-6 мм) наряду с емкостью определяется благодаря индуктивности примерно 0,9 mH в основном разрядном контуре. Оценку свойств в отношении воспламенения осуществляют визуально. В качестве реакции воспламенения оценивают такие реакции, при которых весь объем трубки заполнен пламенем. Энергия воспламенения, исходя из суммы энергий, в случае которой нужно ожидать воспламенения, уменьшается постепенно до тех пор, пока в случае двадцати последовательных опытов, независимо от концентрации пыли, более не достигается никакого воспламенения. Минимальная энергия воспламенения Eмин таким образом составляет величину между самой высокой энергией E1 при которой более не наступают никакие воспламенения, и самой низкой энергией E2, при которой еще имеют место воспламенения. Для самой минимальной энергии воспламенения Eмин имеют значение: E1 < Eмин < E2.

Иодное число представляет собой число, которое показывает, сколько г иода связывается со 100 г исследуемого вещества.

В нижеследующих примерах твердость по Шору определяют согласно ДИН (германский промышленный стандарт) 53 505-87; прочность на разрыв, разрывное удлинение, а также модуль (предел прочности при разрыве после 100% удлинения) определяют каждый раз согласно ДИН 53504-85 S1 и дальнейшую прочность на разрыв определяют согласно АСТМД624В - 73, форма В.

Пример 1

70%-ный Толуольный раствор MQ - смолы, состоящей из (CH3)3SiO1/2- и SiO4/2 - единиц в молярном соотношении 0,65:1, готовят согласно описанному в ВОИС-93/23455 способу. Данные о растворе смолы VA находятся в табл. 1 (см. в конце описания).

Этот раствор смолы распыляют с помощью сопла высокого давления для одного компонента (Nozzle-Head - тип: ST 1278-SS; Orifice Insert - тип: SIT 55; Core - тип: SIT 68 фирмы Spraying - Systems Deutschland GmbH, Гамбург) при напорном давлении 17000 ГПа в конической башне для распылительной сушки (общая высота 3,8 м; высота до конуса 2 м; внутренний диаметр 2 м; внутренний диаметр у нижнего конца 0,25 м; внутренний объем 8,3 м) при расходе загрузки 40 кг/час в токе азота (625 кг/час; температура на входе 190oC). Таким образом образовавшийся порошок смолы вместе с током азота, который вводится с нижнего конца башни (120 кг/час; температура на входе: 160oC), образует псевдоожиженный слой, причем частицы смолы дополнительно высушиваются. Одновременно тонкая пыль выводится из верхнего конца башни, с содержащим толуол газом для сушки с температурой на выходе 120oC, отделяется в струйном фильтре от инертного газа и с помощью азота пневматически возвращается в конус выноса сопла высокого давления, где происходит агломерация с влажными первичными частицами. Благодаря рециркуляции части тонкой пыли избегают потери продукта. Удаление порошка осуществляют непрерывно из псевдоожиженного слоя в нижней части башни для сушки с помощью перепускного затвора и двухклапанного бункера-накопителя (Doppel-klappenschleuse). Нагруженный толуолом газ дня сушки в скруббере (температура газа на выходе - 8oC) освобождают от толуола и после предварительного подогрева до 190oC снова возвращают в процесс. Таким образом толуол полностью регенерируют и его снова можно использовать для синтеза смолы.

Таким образом полученный сыпучий порошок смолы А имеет средний диаметр частиц (D50 - значение) 190 мкм, кажущуюся плотность 510 кг/м и среднее содержание толуола 0,09%, в расчете на массу порошка смолы. Содержание толуола определяют путем высушивания пробы при 105oC в течение промежутка времени 2 часа.

Минимальная энергия воспламенения с индуктивностью составляет 25 - 50 mJ.

С помощью ситового анализа определяют следующий гранулометрический состав:

Порошок смолы A

Фракция, мкм: < 500 < 355 < 250 < 180 < 125 < 90 < 63 < 45

Доля зерен, %, соответственно: - 98,8; 96; 71; 47; 21; 12; 3; 0,1

Порошки смолы А непосредственно после процесса сушки, а также после хранения в течение года растворяют в толуоле каждый раз в массовом соотношении 1:1 и охарактеризовывают полученные растворы. Данные приводятся в таблице 1.

Пример 2

Повторяют описанный в примере 1 способ работы (методику) с тем изменением, что вместо раствора смолы VA используют 70%-ный толуольный раствор MQ - смолы, состоящей из (CH3)3SiO1/2-, (CH3)2(CH2) = CH)SiO1/2- и SiO4/2 - единиц в молярном соотношении 0,70 : 0,10 : 1, которую получают описанным в ВОИС-93/23455 способом. Данные о растворе смолы VB приводятся в табл. 1.

Таким образом полученный сыпучий порошок смолы В имеет средний диаметр частиц (D50-значение) 155 мкм, кажущуюся плотность 460 кг/м и среднее содержание толуола 0,07%, в расчете на массу порошка смолы. Содержание толуола определяют путем высушивания пробы при 105oC в течение промежутка времени 2 часа.

Минимальная энергия воспламенения с индуктивностью составляет 13-25 mJ.

С помощью ситового анализа определяют следующий гранулометрический состав:

Порошок смолы В

Фракция, мкм: < 500 < 355 < 250 < 180 < 125 < 90 < 63 < 45

Доля зерен, %, соответственно: 100; 99,4; 89; 62; 35; 18; 6; 2

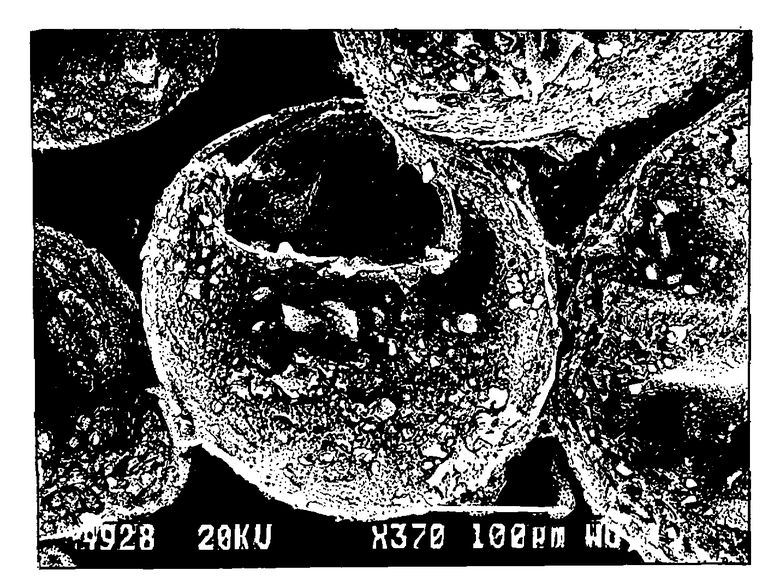

На чертеже представлен полученный в растровом электронном микроскопе снимок порошка смолы В (370-кратное увеличение).

Порошки смолы В непосредственно после процесса сушки, а также после хранения в течение года растворяют в толуоле каждый раз в массовом соотношении 1: 1 и полученные растворы охарактеризовывают. Данные приводятся в табл. 1.

Примечание к табл.1:

1) 70%-ный раствор смолы разбавляют толуолом до содержания смолы 50% и затем анализируют.

2) Порошок смолы сразу после высушивания растворяют в толуоле в соотношении 1:1 и затем анализируют.

3) Порошок смолы после хранения в течение 1 года растворяют в толуоле в соотношении 1:1 и затем анализируют.

Сравнительный пример 1

Согласно описанному в вышеуказанном европейском патенте 535687 - А способу, получают порошок смолы, состоящей из (CH3)3SiO2/1- и SiO4/2 - единиц в молярном соотношении 0,65 : 1.

Порошок смолы VC имеет средний диаметр частиц (D50-значение) 11 мкм, кажущуюся плотность 410 кг/м3 и среднее остаточное содержание растворителя, т. е. воды и тетрагидрофурана, 0,6%, в расчете на массу порошка смолы. Остаточное содержание растворителя определяют путем высушивания пробы при 150oC в течение промежутка времени 2 часа.

Минимальная энергия воспламенения с индуктивностью составляет менее чем 1 mJ.

С помощью ситового анализа определяют следующий гранулометрический состав:

Порошок смолы VC

Фракция, мкм: < 125 < 71 < 63 < 32 < 20

Доля зерен, %, соответственно: 97; 88; 87; 82; 72

Пример 3

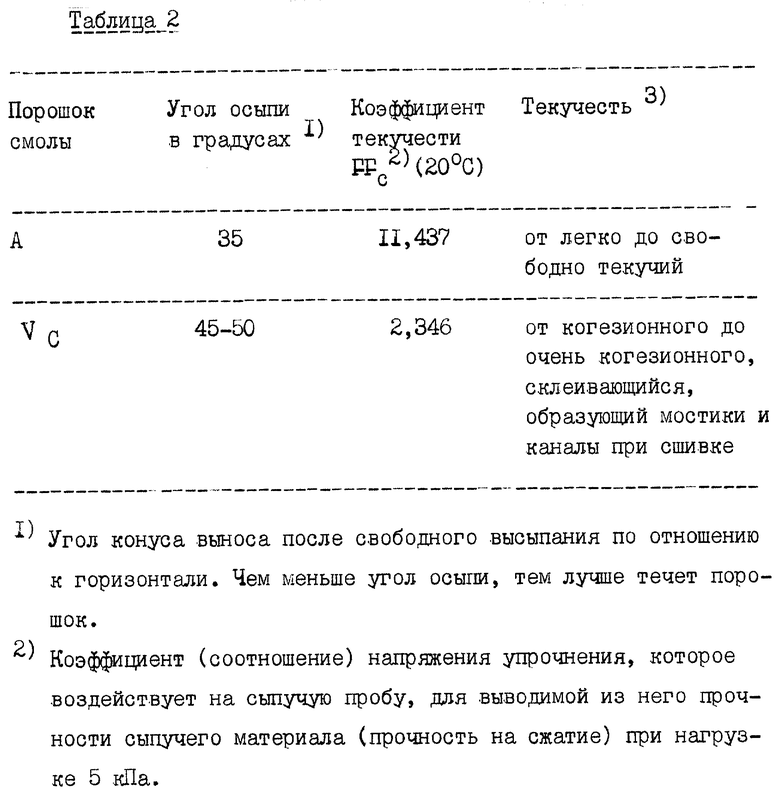

Полученный в примере 1 порошок смолы А, а также описанный в сравнительном примере 1 порошок смолы VC в промышленном масштабе расфасовывают, хранят, транспортируют и дозируют. Данные в отношении сыпучести предлагаемого согласно изобретению порошка смолы А по сравнению с порошком смолы VC представлены в табл. 2 (см. в конце описания).

Коэффициент текучести оценивают следующим образом:

Измеренный коэффициент текучести FFC - Текучие свойства пробы

1-2 - Очень труднотекучая, очень когезионная

2-4 - Труднотекучая, когезионная

4-10 - Легкотекучая

> 10 - Свободно текучая

3) Визуальная оценка

Принимая во внимание очень незначительное содержание тонкой пыли в предлагаемом согласно изобретению порошке смолы А, в отношении поведения при расфасовке, хранении, транспортировке и дозировании получают следующие результаты:

Расфасовка

В противоположность порошку смолы VC, порошок смолы А можно расфасовывать на установке для засыпки в мешок по принципу свободного падения (установленные параметры: 1200 кг в час пропускная способность, время дозирования 40 секунд, степень заполнения 85% для мешка вместимостью 20 кг).

Хранение

Порошок смолы А можно извлекать с помощью обычных разгрузочных устройств, как барабанные ячейковые питатели.

Транспортировка

Высокое содержание тонкой пыли порошок смолы VC, в противоположность порошку смолы А, приводит к налетам на стенках и таким образом к повышенной опасности закупоривания трубопроводов при пневматической транспортировке.

Дозирование

В противоположность порошку смолы А, в порошке смолы VC в состоянии покоя образуются мостики, а в движущемся состоянии он стремительно течет, что требует больших затрат при точной дозировке.

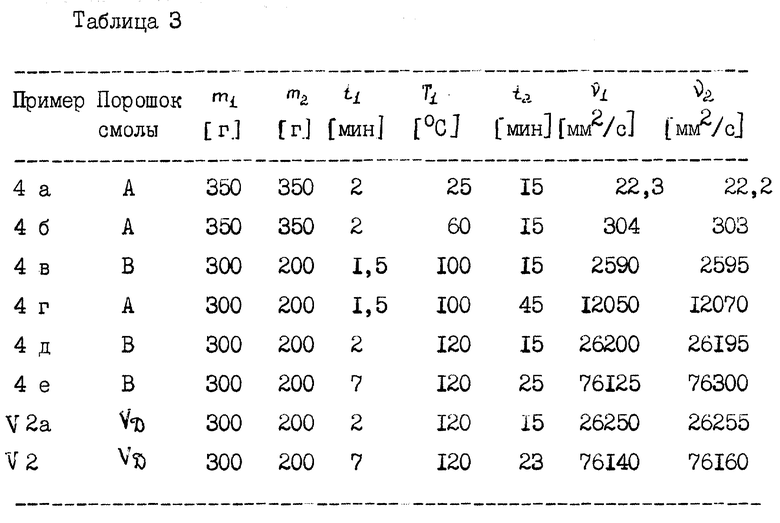

Пример 4

Каждый раз определенное количество m1

а) смеси изопарафиновых углеводородов с вязкостью 1,53 мПа•с (выпускается в продажу под названием "Isopar L" фирмой Зильберманн, Габлинген);

б) диоктиладипата с вязкостью 14 мм2/с (выпускается в продажу фирмой Hüls AG, Marl);

в/г α,ω- дивинилполидиметилсилоксана с вязкостью 510 мм2/с;

д) α,ω- дивинилполидиметилсилоксана с вязкостью 20000 мм2/с, и

е) α,ω- дивинилполидиметилсилоксана с вязкостью 96400 мм2/с

помещают в стеклянную колбу емкостью 1000 мл со стеклянной лопастной мешалкой и при перемешивании (750 оборотов в минуту) нагревают до температуры Т1. Затем при перемешивании в определенное время t1 добавляют определенное количество m2 порошка смолы А, получение которого описано в примере 1, или порошка смолы В, получение которого описано в примере 2. Смесь затем перемешивают далее при указанной температуре вплоть до получения полностью однородной (гомогенной) смеси, причем определяется необходимое для этого время t2.

Вязкость полученных смесей определяют сразу после приготовления, ν1, а также после хранения в течение 4-х недель при 25oC, ν2.

Во всех случаях имеется прозрачная смесь, в которой смола растворена полностью, без остатков частиц.

Результаты представлены в табл. 3 (см. в конце описания).

Сравнительный пример 2

Повторяют описанный в примере 4 способ работы с тем изменением, что вместо порошка смолы А или В используют порошок смолы VD, а также его смешивают с

а) α,ω-дивинилполидиметилсилоксаном с вязкостью 20000 мм2/с,

б) α,ω-дивинилполидиметилсилоксаном с вязкостью 96400 мм2/с.

Порошок смолы VD представляет собой выведенную при получении порошка смолы B согласно примеру 2 с током азота и отделенную с помощью циклона тонкую пыль. Согласно исследованию с помощью растрового электронного микроскопа порошок смолы VD имеет максимальную величину частиц 50 мкм.

В обоих случаях имеется прозрачная смесь, в которой полностью, без остатков частиц, растворена смола.

Результаты представлены в таблице 3.

Пример 5

Повторяют описанный в примере 4 способ работы с тем изменением, что порошок смолы А или В добавляют к

α,ω-триметилсилокси-полидиметилсилоксану с вязкостью 245 мм2/с,

б/в), α,ω-триметилсилоксиполидиметилсилоксану с вязкостью 101000 мм2/с, и

г/д) α,ω-дигидроксиполидиметилсилоксану с вязкостью 76800 мм2/с.

Во всех случаях имеется прозрачная смесь, в которой полностью без остатков частиц растворена смола.

Результаты представлены в табл. 4 (см. в конце описания).

Сравнительный пример 3

Каждый раз определенное количество m1

а) диоктиладипата с вязкостью 14 мм2/с (выпускается в продажу фирмой Hüls AG, Marl);

б) α,ω-дивинилполидиметилсилоксана с вязкостью 510 мм2/с,

в) α,ω-дивинилполидиметилсилоксана с вязкостью 20000 мм2/с,

г) α,ω-дивинилполидиметилсилоксана с вязкостью 96400 мм2/с,

д) α,ω-триметилсилоксиполидиметилсилоксана с вязкостью 245 мм2/с, и

е/ж) α,ω-дигидроксиполидиметилсилоксана с вязкостью 76800 мм2/с

смешивают с таким количеством 70%-ного толуольного раствора MQ-смолы, состоящей из (CH3)3SiO1/2- и SiO4/2 - единиц согласно примеру 1 (раствор смолы VA), или 70%-ного толуольного раствора MQ-смолы, состоящей из (CH3)3SiO1/2, (CH3)2(CH2 = CH)SiO1/2- и SiO4/2 - единиц, согласно примеру 2 (раствор смолы VB), которое соответствует указанному в таблице 5 под обозначением "m2" количеству смолы. Затем толуол удаляют из полученной смеси при температуре 150oC и давлении 5 ГПа.

Вязкость полученных смесей определяют сразу после получения, ν1, a также после хранения в течение 4-х недель при 25oC, ν2.

Во всех случаях имеется прозрачная смесь, в которой полностью, без остатков частиц, растворена смола.

Результаты представлены в табл. 5 (см. в конце описания)

Пример 6

Каждый раз берут определенное количество m1

а/б) α,ω-дивинилполидиметилсилоксана с вязкостью 96400 мм2/с,

в/г) α,ω-дивинилполидиметилсилоксана с вязкостью 652000 мм2/с, и

д) твердого α,ω-дигидроксиполидиметилсилоксана с пластичностью по Брабендеру 4520 Нм,

добавляют определенное количество m2 порошка смолы А, получение которого описано в примере 1, или порошка смолы В, получение которого описано в примере 2, в определенное время t1 и при этом при температуре 25oC при разминании (лабораторный смеситель фирмы Werner and Pfleiderer, тип LUK 075 TV ; стадия смешения 2) смешивают с полидиметилсилоксаном. После этого смесь размешивают в течение 2-х часов при скорости нагрева 0,7oC/мин. Внутренняя температура спустя 2 часа составляет 110oC.

Вязкость полученных смесей определяют сразу после получения, ν1, а также после хранения в течение 4-х недель при 25oC, ν2.

Во всех случаях имеется прозрачная смесь, в которой полностью, без остатков частиц растворена смола.

Результаты представлены в табл. 6 (см. в конце описания)

Сравнительный пример 4

Повторяют описанный в примере 6 способ работы с тем изменением, что вместо порошка смолы А или В используют порошок смолы VD, который подробнее описан в сравнительном примере 2, а также его смешивают с α,ω- дивинилполидиметилсилоксаном с вязкостью 652000 мм2/с.

Имеется прозрачная смесь, в которой полностью, без остатков частиц растворена смола.

Результаты представлены в таблице 6.

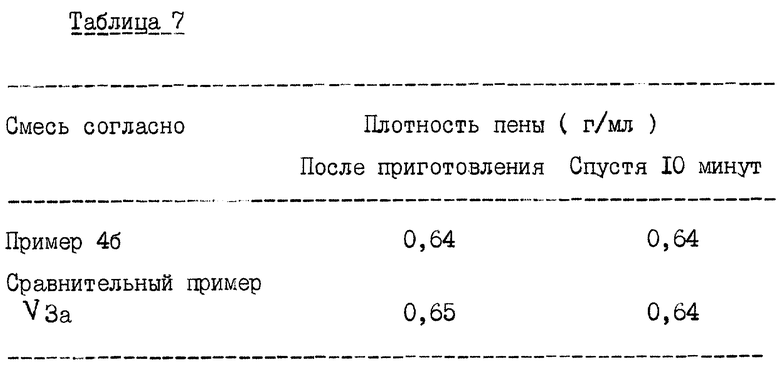

Пример 7 Стабилизатор пены

2 г Полученной в примере 4б смеси из порошка смолы А и диоктиладипата, которая содержит остаточное количество толуола, равное 0,045%, вместе с 200 г диоктилфталата в стальном стакане емкостью 500 мл с помощью лабораторного растворителя при скорости 1000 оборотов в минуту и продолжительности смешения 10 минут взбивают до пены.

Для сравнения поступают как описано выше при использовании 2 г полученной в сравнительном примере V3a смеси из раствора смолы VA и диоктиладипата, которая согласно 1H-ЯМР-исследованию имеет остаточное содержание толуола 0,25%.

В таблице 7 указаны плотности пен сразу после приготовления и спустя 10 минут времени выдерживания в покое (см. в конце описания).

Пример 8 Стабилизатор пены

186 частей содержащей поливинилхлорид пасты при добавке 3 частей полученной в примере 4б смеси из порошка смолы А и диоктиладипата, которая имеет остаточное количество толуола, равное 0,045%, вспенивают с помощью газа-смесителя.

Для сравнения, поступают как описано выше, но при добавке 3 частей полученной в сравнительном примере V3a смеси из раствора смолы VA и диоктиладипата, которая согласно 1H-ЯМР-исследованию содержит остаточное количество толуола, равное 0,25%.

С помощью обеих смесей получают идентичные плотности мокрых пен 0,62 г/мл.

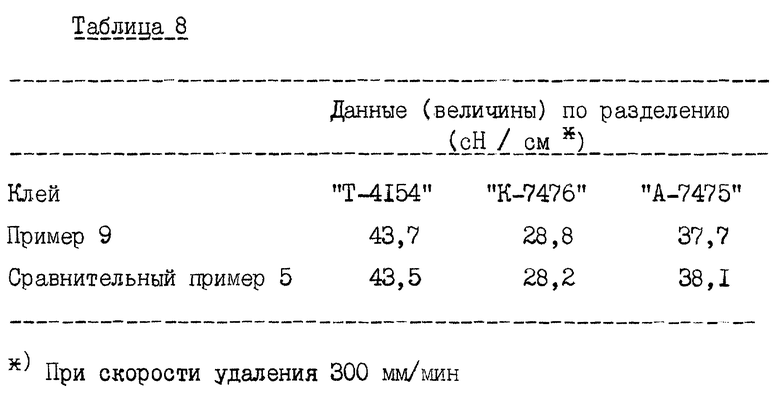

Пример 9 Смешивающееся за счет реакции присоединения разделительное покрытие

Готовят смесь из

100 частей полученной в примере 4в смеси из порошка смолы В и α,ω-дивинилполидиметилсилоксана с вязкостью 510 мм2/с и с остаточным содержанием толуола 0,028%;

4,2 частей α,ω- триметилсилоксиполиметилгидроксилоксана с вязкостью 25 мм2/с,

0,25 частей этинилциклогексанола, и

платины в форме 1,3-дивинил-1,1,3,3-тетраметил-дисилоксанового комплекса платины в таком количестве, чтобы вся смесь имела содержание платины, в расчете по элементарной платине, 100 м. д. (миллионных долей).

Эту смесь с помощью металлического ручного ракеля наносят на пергамин весом 65 г/м2, так что вес нанесенного покрытия составляет 1,5 г/м. Таким образом нанесенное на бумагу покрытие затем отверждают в сушильном шкафу с циркуляцией воздуха в течение 10 секунд при 150oC. Каждый раз на одну часть бумаги с нанесенным покрытием затем наносят покрытие каучуковых клеев под названиями "Т-4154" и "К-7476", а также акрилового клея под названием "А-7475" (они выпускаются в продажу фирмой Beiersdorf, D-Гамбург). Ламинаты затем подвергают старению согласно FINAT - тесту N 10 и испытывают. Результаты представлены в табл. 8 (см. в конце описания).

Сравнительный пример 5

Смешивающееся за счет реакции присоединения разделительное покрытие

Повторяют описанный в примере 9 способ работы с тем изменением, что вместо 100 частей полученной в примере 4в смеси используют 100 частей полученной в сравнительном примере 3б смеси из раствора смолы VB и α,ω- дивинилполидиметилсилоксана с вязкостью 510 мм2/с, которая имеет остаточное содержание толуола, согласно 1H-ЯМР-измерениям, 0,3%. Результаты представлены также в таблице 8.

Пример 10 Смешивающаяся за счет реакции присоединения 2-компонентная система

Согласно описанному в примере 4 способу работы готовят смесь из 30% порошка смолы В и 70% α,ω- дивинилполидиметилсилоксана с вязкостью 20 000 мм2/с. Смесь, которая имеет вязкость 22150 мм2/с и остаточное содержание толуола 0,021%, смешивают с таким количеством платины в форме 1,3-дивинил-1,1,3,3-тетраметилдисилоксанового платинового комплекса, чтобы содержание платины, в расчете на элементарную платину, составляло 10 м.д. (масса 1).

9 Частей описанной массы I смешивают с одной частью массы II, которую получают путем смешения 84,5 частей α,ω- триметилсилоксиполи(диметил/метил-Н)силоксана с содержанием Si - связанного водорода 0,4% и вязкостью 30 мм2/с; 7,5 частей α,ω-дивинилполидиметилсилоксана с вязкостью 980 мм2/с; 7,5 частей α,ω- дигидрополидиметилсилоксана с вязкостью 1030 мм2/с и 0,2 частей этинилциклогексанола.

Таким образом полученную смесь затем вулканизуют в течение 1 часа при 150oC и вулканизат исследуют. Результаты представлены в табл. 9 (см. в конце описания).

Сравнительный пример 6

Сшивающаяся за счет реакции присоединения 2-компонентная система

Согласно описанному в сравнительном примере 3 способу работы, из раствора смолы VB; α,ω- дивинилполидиметилсилоксана с вязкостью 20000 мм2/с и платины в форме 1,3-дивинил-1,1,3,3-тетраметилдисилоксанового платинового комплекса готовят смесь, которая по своему составу соответствует описанной в примере 10 массе 1 (масса 1). Таким образом приготовленная масса 1 имеет вязкость 22 010 мм2/с и определенное согласно 1H-ЯМР-спектру остаточное содержание толуола = 0,7%.

С 9 частями описанной массы I поступают как описано в примере 10. Результаты представлены в таблице 9.

Пример 11 Содержащая наполнитель, сшивающаяся за счет реакции присоединения 2-компонентная система, например, для формования или нанесения покрытия

243 г α,ω-Дивинилполидиметилсилоксана с вязкостью 20000 мм2/с помещают в описанный в примере 6 смеситель. В течение 5 минут затем добавляют 186 г гидрофобной, пирогенно полученной кремневой кислоты с содержанием углерода 4,2% (получают согласно описанному в патенте ФРГ А-3839900, соответственно, соответствующем патенте США 5057151 способу) и при этом путем разминания смешивают с силоксаном при 25oC. Затем смесь размешивают при одновременном нагревании в течение 70 минут, причем конечная температура составляет 150oC. После этого нагрев отключают и смесь смешивают со следующими 221 г вышеописанного силоксана, дополнительно размешивают в течение 20 минут и, наконец, дегазируют при давлении 300 ГПа. Полученная масса имеет вязкость 521000 мм2/с. 52 Части таким образом полученной массы смешивают с 31 частью полученной в примере 4д смеси из порошка смолы В и α,ω- дивинилполидиметилсилоксана с вязкостью 20000 мм2/с, которая имеет остаточное содержание толуола, равное 0,028%, 16 частями α,ω- дивинилполидиметилсилоксана с вязкостью 20000 мм2/c, 0,5 частями ингибитора для регулирования жизнеспособности, а также с платиной в форме 1,3-дивинил-1,1,3,3-тетраметилдисилоксанового платинового комплекса в таком количестве, чтобы содержание платины составляло 20 м.д., в расчете на элементную платину, причем смесь имеет вязкость 101000 мм2/с и остаточное содержание толуола 0,009% (масса I).

10 Частей описанной массы I смешивают с одной частью массы II, которую получают путем смешения 61 части α,ω- триметилсилоксиполи(диметил/метил-Н)силоксана с содержанием Si-связанного водорода 0,4% и вязкостью 30 мм2/с и 39 частями α,ω- дивинилполидиметилсилоксана с вязкостью 20000 мм2/с.

Смесь затем вулканизуют в течение 2-х часов при 60oC и вулканизат исследуют. Результаты представлены в табл. 10 (см. в конце описания).

Пример 12 Содержащая наполнитель, смешивающаяся за счет реакции присоединения 2-компонентная система, например, для формования или нанесения покрытия

243 г α,ω-Дивинилполидиметилсилоксана с вязкостью 20000 мм2/с помещают в описанный в примере 6 смеситель. В течение 5 минут добавляют сначала 186 г гидрофобной, пирогенно полученной кремневой кислоты с содержанием углерода 4,2% (получают согласно описанному в патенте ФРГ А-3839900, соответственно, соответствующем патенте США 5057151 способу) и затем в течение 3-х минут добавляют 157 г порошка смолы В, получение которого описано в примере 2, и при этом путем разминания перемешивают с силоксаном при 25oC. Затем смесь при одновременном нагревании размешивают в течение 70 минут, причем конечная температура составляет 150oC. После этого отключают нагрев и смесь смешивают со следующими 221 г вышеописанного силоксана, дополнительно размешивают в течение 20 минут и, наконец, дегазируют при давлении 300 ГПа. Полученная масса имеет вязкость 875000 мм2/с. 64,4 Части таким образом полученной массы смешивают с 34,6 частями α,ω- дивинилполидиметилсилоксана с вязкостью 20000 мм2/с, 0,5 частями ингибитора для регулирования жизнеспособности, а также платиной в форме 1,3-дивинил-1,1,3,3- тетраметилдисилоксанового платинового комплекса в таком количестве, чтобы содержание платины составляло 20 м.д., в расчете на элементарную платину, причем смесь имеет вязкость 100500 мм2/с и остаточное содержание толуола 0,009% (масса 1).

С 10 частями описанной массы 1 поступают как описано в примере 11. Результаты представлены в таблице 10.

Сравнительный пример 7

Содержащая наполнитель, сшивающаяся за счет реакции присоединения 2-компонентная система, например, для формования или нанесения покрытия

Повторяют описанный в примере 11 способ работы с тем изменением, что вместо смеси согласно примеру 4д используют полученную в сравнительном примере V3с смесь из раствора смолы VB и α,ω- дивинилполидиметилсилоксана с вязкостью 20000 мм2/с, которая согласно 1H-ЯМР-спектру имеет остаточное содержание толуола 0,8%. Полученная смесь имеет вязкость 99800 мм2/с и остаточное содержание толуола 0,25%.

С 10 частями таким образом полученной смеси поступают как описано в примере 11. Результаты представлены в таблице 10.

Пример 13 Силиконовый гель

6 Частей полученной в примере 4д смеси из порошка смолы В и α,ω- дивинилполидиметилсилоксана с вязкостью 20000 мм2/с, которая имеет остаточное содержание толуола 0,028%, смешивают с 94 частями α,ω- дивинилполидиметилсилоксана с вязкостью 980 мм2/с, 0,025 частями ингибитора для регулирования жизнеспособности и таким количеством платины в форме 1,3-дивинил- 1,1,3,3-тетраметилдисилоксанового платинового комплекса, чтобы содержание платины составляло 20 м.д., в расчете на элементарную платину (масса Iа). Масса 13а имеет остаточное содержание толуола 0,0017%.

Массу, которая по своему составу соответствует вышеописанной массе Iа, готовят таким образом, что порошок смолы В растворяют в смеси соответствующих полиорганосилоксанов согласно описанному в примере 4 способу и затем раствор смешивают с ингибитором и катализатором на основе платины (масса Iб). Масса Iб имеет остаточное содержание толуола 0,0017%.

Массу Iа и массу Iб каждый раз в массовом соотношении 1:1 смешивают с массой II, которую, со своей стороны, получают путем смешения 76 частей α,ω- дигидрополидиметилсилоксана с вязкостью 1030 мм2/с, 23 частями α,ω- дивинилполидиметилсилоксана с вязкостью 980 мм2/с и одной частью α,ω- триметилсилоксиполи(диметил/метил-Н)силоксана с содержанием Si-связанного водорода 0,18% и вязкостью 210 мм2/с.

Обе полученные смеси затем каждый раз отверждают в течение 1 часа при 100oC при получении клейких силиконовых гелей, которые пригодны, например, для заделки (заливки) конструкционных деталей в электронике, и исследуют. Результаты представлены в табл. 11 (см. в конце описания)

Сравнительный пример 8 Силиконовый гель

Массу, которая по своему составу соответствует описанной в примере 13 массе, готовят таким образом, что полученную в сравнительном примере V3в смесь из раствора смолы VB и α,ω- дивинилполидиметилсилокcана с вязкостью 20000 мм2/с, которая согласно 1H-ЯМР-спектру имеет остаточное содержание толуола 0,8%, смешивают с α,ω- дивинил- полидиметилсилоксаном с вязкостью 980 мм2/с, ингибитором и катализатором на основе платины (масса V8a. Масса V8a имеет остаточное содержание толуола 0,0480%.

Массу, которая по своему составу соответствует описанной в примере 13 массе Iа, готовят таким образом, что раствор смолы VB растворяют в смеси соответствующих полиорганосилоксанов согласно описанному в сравнительном примере 3 способу и затем раствор смешивают с ингибитором и катализатором на основе платины (масса V8б). Масса V8б имеет остаточное содержание толуола 0,4000%.

С массами V8а и V8б поступают как описано в примере 13. Результаты представлены в таблице 11.

Порошкообразная полиорганосилоксановая смола состоит из R3SiO1/2(М)- и SiO4/2(Q) - единиц с молекулярным соотношением М-единиц и Q-единиц в пределах от 0,5 : 1 до 1 : 1, R - органический остаток или атом водорода со средним диаметром частиц Д50 (70 - 300 мкм) и долей частиц смолы с диаметром менее 45 мкм, менее 5 мас.% в расчете на общую массу порошка полиорганосилоксановой смолы. Описан эффективный способ получения полиорганосилоксановых смол с низкой долей тонкой пыли. 3 c. и 7 з.п. ф-лы, 1 ил., 11 табл.

R3SiOR1

и/или его гидролизат

(R)3SiOSi(R)3, (I)

где R могут быть одинаковыми или разными и обозначают одновалентный органический остаток;

R1 обозначает алкильный остаток,

и по меньшей мере один силан формулы

Si(OR2)4 (II)

и/или его частичный гидролизат,

где

R2 могут быть одинаковыми или разными и обозначают алкильный остаток,

а также в случае необходимости кремнийорганическое соединение, выбираемое из группы, состоящей из силанов формулы

(R3)aSi(OR4)4-a (III)

и/или их частичных гидролизатов,

где a обозначает 1 или 2;

R3 могут быть одинаковыми или разными и обозначают одновалентный органический остаток,

R4 могут быть одинаковыми или разными и обозначают алкильный остаток,

и (поли)органосилоксаны формулы

(R

где R5 могут быть одинаковыми или разными и обозначают одновалентный органический остаток,

b обозначает целое число, имеющее значение 3 - 8,

а также их смеси вводят во взаимодействие с водой в присутствии кислоты, причем образующийся спирт по меньшей мере частично отгоняют, на второй стадии полученную на первой стадии однородную реакционную массу превращают в присутствии основания, а также по меньшей мере такого количества водонерастворимого органического растворителя, которого достаточно для получения однородной реакционной массы, и воду, а также спирт удаляют путем отгонки, на третьей стадии полученной на второй стадии однородную реакционную массу нейтрализуют кислотой, в случае необходимости отгоняют еще имеющуюся воду и спирт и удаляют образовавшуюся во время нейтрализации в виде осадка соль, а также, в случае необходимости, на четвертой стадии полученную на третьей стадии однородную реакционную массу освобождают частично от водонерастворимого органического растворителя.

| US 4490500 A1, 1984 | |||

| US 5319040 A1, 1994 | |||

| 0 |

|

SU291939A1 | |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОРГАНОСИЛОКСАНОВЫХ СМОЛ | 0 |

|

SU407931A1 |

| Способ получения полиорганосилоксанов | 1975 |

|

SU564314A1 |

| Установка для изготовления мешочков из термопластичной двухслойной пленки | 1976 |

|

SU573362A1 |

| Этиленгликолевые эфиры 2-дигидродициклопентадиенил-2-алкил-уксусных кислот в качестве пластификаторов поливинилхлорида | 1981 |

|

SU998461A1 |

Авторы

Даты

1999-05-27—Публикация

1996-01-23—Подача