Предпосылки к созданию изобретения

1. Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству для поддержания оптимальной глубины проникновения переднего конца кислородной фурмы, а также к способу поддержания оптимальной глубины проникновения при производстве жидкого чугуна с использованием некоксующегося угля, и более конкретно к устройству для поддержания оптимальной глубины проникновения переднего конца кислородной фурмы, а также к способу поддержания оптимальной глубины проникновения с использованием установленного внутри кислородной фурмы датчика для измерения расстояния при производстве жидкого чугуна с использованием некоксующегося угля.

2. Описание существующего уровня техники

Обычно для доменного способа, являющегося основным способом производства жидкого чугуна, требуется сырье, обладающее прочностью, превышающей определенный уровень, определяемый характеристиками производственного агрегата. В качестве источника углерода, применяемого как топливо и восстановитель, применяют кокс, полученный путем переработки коксующегося угля. В связи с этим возникает необходимость в мощностях для производства кокса. Кроме того, истощение запасов коксующегося угля и законодательное ограничение во всем мире выброса в окружающую среду различных вредных веществ, выделяющихся при производстве кокса, способствуют быстрому снижению конкурентоспособности доменного способа производства чугуна.

Для решения упомянутых выше проблем во всем мире происходит ускорение работ в направлении разработки способа производства жидкого чугуна с использованием в качестве топлива и восстановителя некоксующегося угля. В патенте США N 4978387 описаны обычные средства производства жидкого чугуна с использованием некоксующегося угля.

Согласно патенту США N 4978387, энергия, требующаяся для различных процессов, получается за счет горения слоя угля при одновременном вдувании кислорода через множество фурм, расположенных в наружной стенке уплотненного слоя через одинаковые интервалы по окружности, во внутреннюю нижнюю часть уплотненного слоя угля, образованного в плавильно-газификационном модуле с заданной высотой. В это время, поскольку объемный расход и давление кислорода, вдуваемого через фурму, достаточно велики и интенсивны, перед фурмой неизбежно образуется пространство, обращенное по направлению ко внутренней части уплотненного слоя угля (т.е. глубина проникновения). Глубина проникновения оказывает значительное влияние на эффективность использования энергии горения, которая является источником энергии, требующейся для мощностей по производству жидкого чугуна с использованием некоксующегося угля. Поэтому слишком малая или слишком большая глубина проникновения способствует формированию избыточного кругового потока или избыточного центрального потока газа в уплотненном слое угля, что снижает эффективность использования энергии горения.

В соответствии с этим поддержание оптимальной глубины проникновения оказывается очень важным при эксплуатации мощностей по производству жидкого чугуна с использованием некоксующегося угля. Оптимальная глубина проникновения поддерживается путем поддержания постоянной скорости вдувания кислорода через фурму за счет регулирования давления в плавильно-газификационном модуле в зависимости от объема кислорода, вдуваемого через фурму.

Однако глубина проникновения в уплотненный слой угля зависит от структуры, гранулометрического состава и плотности угля, образующего уплотненный слой угля, а также от скорости кислорода, вдуваемого фурмой. Поэтому даже при постоянной скорости вдувания кислорода трудно поддерживать оптимальную глубину проникновения из-за изменения различных характеристик сырья.

Сущность изобретения

В соответствии с вышесказанным целью изобретения является решение проблем, присущих обычному способу, и создание устройства для поддержания оптимальной глубины проникновения переднего конца кислородной фурмы, а также способа поддержания оптимальной глубины, который позволяет активно справляться с изменением расхода вдуваемого кислорода и изменениями материала, образующего уплотненный слой угля в связи с изменением различных характеристик сырья и производственного процесса.

Для достижения указанной цели в настоящем изобретении предлагается устройство для поддержания оптимальной глубины проникновения переднего конца кислородной фурмы, включая плавильно-газификационный модуль для производства жидкого чугуна, множество кислородных фурм, расположенных снаружи по окружности нижней части плавильно-газификационного модуля, циклон для пропуска отходящего газа плавильно-газификационного модуля и для отделения пыли от отходящего газа, модуль предварительного восстановления для приема отходящего газа, пропущенного через циклон и для предварительного восстановления железной руды и скруббер с конусом для регулирования давления в плавильно-газификационном модуле, причем устройство включает в себя:

датчик для измерения расстояния с использованием лазера, установленный на любой из кислородных фурм и предназначенный для непрерывного измерения глубины проникновения,

компьютер для управления технологическим процессом, предназначенный для непрерывного получения от датчика измерения расстояния с использованием лазера результатов измерения глубины проникновения и сопоставления полученной глубины проникновения с заданной оптимальной глубиной проникновения, и для определения разницы между фактической глубиной проникновения и оптимальной глубиной проникновения, и для определения изменения давления в плавильно-газификационном модуле по соотношению между заданным изменением давления в плавильно-газификационном модуле и изменением глубины проникновения на основании разницы между фактической глубиной проникновения и оптимальной глубиной проникновения, и

конусное регулирующее устройство в скруббере, предназначенное для получения от компьютера для управления технологическим процессом данных об изменении давления в плавильно-газификационном модуле и для изменения степени раскрывания конуса скруббера с целью изменения давления в плавильно-газификационном модуле.

Другая цель настоящего изобретения может бить достигнута с помощью способа поддержания оптимальной глубины проникновения переднего конца кислородной фурмы при использовании способа производства жидкого чугуна с помощью устройства для производства жидкого чугуна с применением некоксующегося угля, причем указанное устройство включает в себя плавильно-газификационный модуль для производства жидкого чугуна, множество кислородных фурм, расположенных снаружи по окружности нижней части плавильно-газификационного модуля, циклон для пропуска отходящего газа плавильно-газификационного модуля и для отделения пыли от отходящего газа, модуль предварительного восстановления для приема отходящего газа, пропущенного через циклон и для предварительного восстановления железной руды и скруббер с конусом для регулирования давления в плавильно-газификационном модуле, и способ включает в себя следующие операции:

установление оптимальной глубины проникновения в зависимости от давления в плавильно-газификационном модуле при постоянном расходе вдуваемого кислорода,

определение соотношения между изменением давления в плавильно-газификационном устройстве при постоянном расходе вдуваемого кислорода и изменением глубины проникновения,

непрерывное измерение глубины проникновения датчиком измерения расстояния с помощью лазера, установленным по выбору на одной из кислородных фурм,

непрерывное определение разницы между измеренной фактической глубиной проникновения и оптимальной глубиной проникновения,

определение величины изменения давления в плавильно-газификационном модуле на основе соотношения между изменением давления в плавильно-газификационном модуле и изменением глубины проникновения на основе разницы между измеренной фактической глубиной проникновения и оптимальной глубиной проникновения,

регулирование давления в плавильно-газификационном модуле в пределах степени изменения полученного давления путем регулирования степени раскрывания конуса скруббера, и

повторение указанных операций до тех пор, пока фактическая глубина проникновения и оптимальная глубина проникновения не станут одинаковыми.

Краткое описание чертежей

Перечисленные цели и преимущества настоящего изобретения станут более очевидными из детального описания предпочтительного варианта его реализации со ссылкой на прилагаемые чертежи,

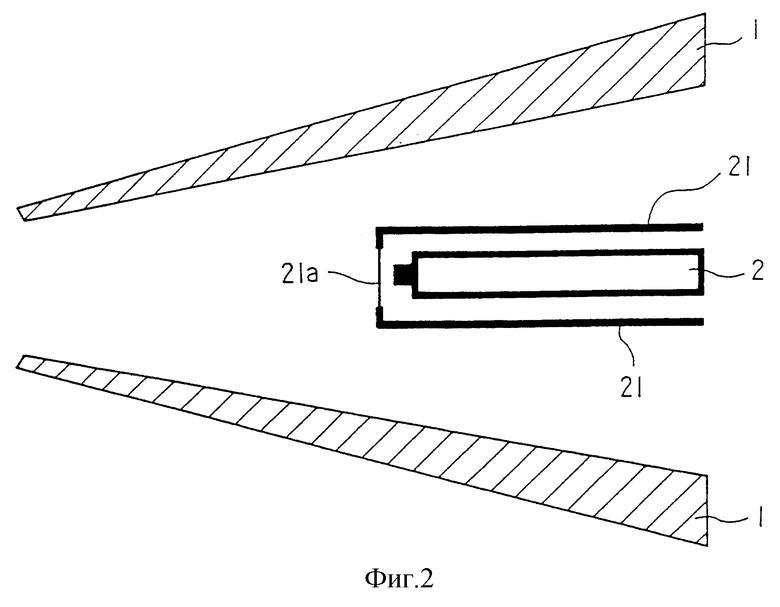

на которых: на фиг. 1 показана схема являющегося предметом настоящего изобретения устройства для поддержания оптимальной глубины проникновения переднего конца кислородной фурмы, применяемого на мощностях для производства жидкого чугуна с использованием некоксующегося угля,

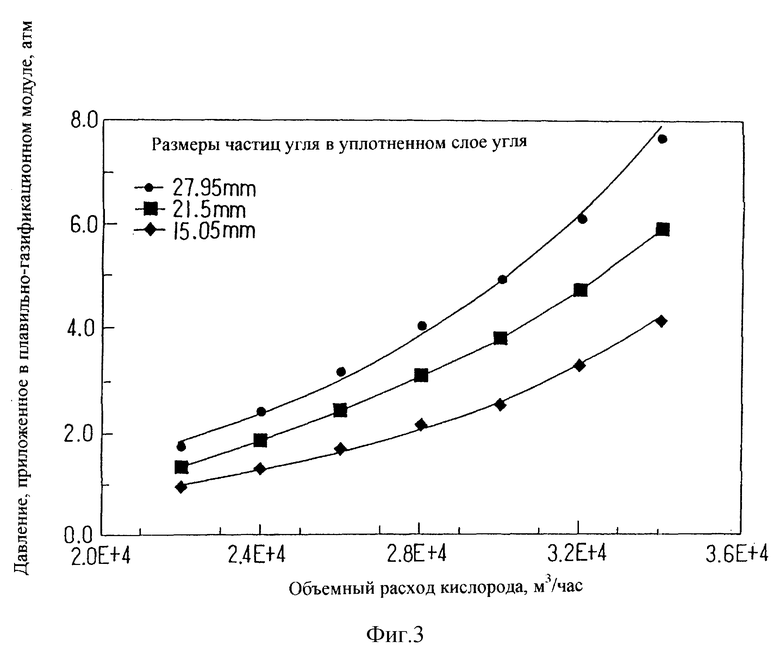

на фиг. 2 показана подробная схема датчика для измерения расстояния с помощью лазера, установленного в кислородной фурме в устройстве для поддержания оптимальной глубины проникновения, являющемся предметом настоящего изобретения, и

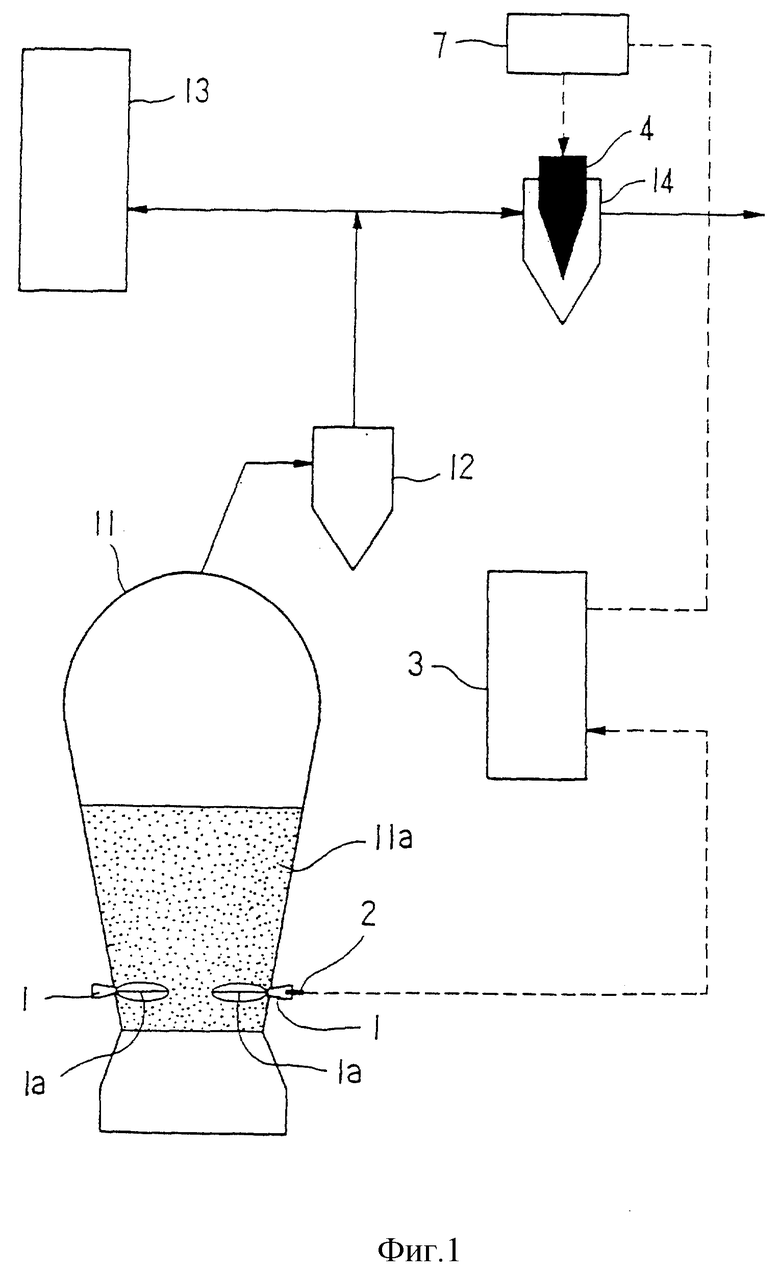

на фиг. 3 показано графическое изображение зависимости изменения расхода вдуваемого кислорода и давления, приложенного в плавильно-газификационном модуле, от изменения размеров частиц угля в уплотненном слое угля согласно изобретению.

Подробное описание изобретения

Далее более подробно описывается предпочтительный вариант выполнения изобретения со ссылкой на прилагаемые чертежи.

Как показано на фиг. 1, устройство для производства жидкого чугуна с использованием некоксующегося угля включает в себя плавильно-газификационный модуль 11 для производства жидкого чугуна, множество кислородных фурм 1, расположенных снаружи по окружности нижней части плавильно-газификационного модуля 11, циклон 12 для пропуска отходящего газа плавильно-газификационного модуля 11 и для отделения пыли от отходящего газа, модуль предварительного восстановления 13 для приема отходящего газа, пропущенного через циклон 12 и для предварительного восстановления железной руды и скруббер 14 с конусом для регулирования давления в плавильно-газификационном модуле 11.

Устройство для поддержания оптимальной глубины проникновения переднего конца кислородной фурмы, являющееся предметом изобретения, установлено на одной произвольно выбранной кислородной фурме оборудования для производства жидкого чугуна с использованием некоксующегося угля. Устройство включает в себя датчик для измерения расстояния с помощью лазера 2, предназначенный для непрерывного измерения глубины проникновения 1а на кислородной фурме, компьютер для управления технологическим процессом 3 для определения степени изменения раскрытия конуса 4 скруббера и устройство 7 управления конусом скруббера, предназначенное для изменения степени раскрытия конуса 4 скруббера.

Кислородные фурмы 1 расположены снизу и снаружи уплотненного слоя угля 11а в плавильно-газификационном модуле 11 через заданные интервалы по множеству круговых схем. В центральной части одной произвольно выбранной кислородной фурмы установлен датчик для измерения расстояния с помощью лазера 2, предназначенный для непрерывного измерения глубины проникновения кислородной фурмы. В центральной части одной произвольно выбранной кислородной фурмы установлен датчик для измерения расстояния с помощью лазера 2, предназначенный для непрерывного измерения глубины проникновения на кислородной фурме.

В наружной части датчика для измерения расстояния с помощью лазера 2 предпочтительно устанавливается кожух 5 из высокопрочной стали, предназначенный для предотвращения возникновения неисправностей и поломки, вызванной приложенным к кислородной фурме 2 давлением, как показано на фиг. 2.

На переднем конце кожуха 5 из высокопрочной стали предусмотрена щель 6, предназначенная для пропуска лазерного луча, генерируемого датчиком для измерения расстояния с помощью лазера, а в щель вставлена пластинка из кварцевого стекла определенной толщины.

В то же время компьютер для управления технологическим процессом 3 соединяется с датчиком для измерения расстояния с помощью лазера 2, как показано на фиг. 1, для непрерывного получения от датчика измерения расстояния с использованием лазера 2 результатов измерения глубины проникновения, и сопоставления фактической глубины проникновения с заданной оптимальной глубиной проникновения, с целью определения разницы между фактической глубиной проникновения и оптимальной глубиной проникновения. Компьютер для управления технологическим процессом 3 определяет изменения давления в плавильно-газификационном модуле по соотношению между заданным изменением давления в плавильно-газификационном модуле и изменением глубины проникновения на основании установленной разницы.

Устройство 7 управления конусом скруббера соединяется с компьютером для управления технологическим процессом 3 и регулирует давление в плавильно-газификационном модуле 11 путем изменения степени раскрытия конуса скруббера и изменения величины давления в плавильно-газификационном модуле 11, определенную компьютером для управления технологическим процессом 4.

Расход кислорода в кислородной фурме 1 можно контролировать путем регулирования давления в плавильно-газификационном модуле 11 за счет изменения степени раскрытия конуса 4 с помощью устройства 7 управления конусом. В результате можно поддерживать оптимальную глубину проникновения.

Способ поддержания оптимальной глубины проникновения на переднем конце кислородной фурмы, являющийся предметом настоящего изобретения, будет объяснен далее.

Для того чтобы поддерживать оптимальную глубину проникновения переднего конца кислородной фурмы согласно изобретению, следует определить оптимальную глубину проникновения, соответствующую давлению в плавильно-газификационном модуле при постоянном расходе вдуваемого кислорода. Оптимальную глубину проникновения можно установить на основе информации, полученной в результате экспериментов и на опыте.

Кроме того, согласно изобретению должно быть определено соотношение между изменением давления в плавильно-газификационном модуле и изменением глубины проникновения. Соотношение можно установить на основе информации, полученной в результате экспериментов и на опыте, а также установить с помощью следующих эмпирических формул, относящихся к изобретению. Для обычной доменной печи предлагается следующая эмпирическая формула определения глубины проникновения на переднем конце кислородной фурмы:

L0 (глубина проникновения) = диаметр фурмы • (1,3744 • 10-2 • RF + 1,550) (1)

RF (коэффициент циркуляции) = ( ρgo • V0 2/g•S2) • (TbP0/T0P) • (1/dso • ρso ) (1a),

где V0 - объемный расход кислорода;

S - площадь поперечного сечения фурмы;

ρgo - плотность газа при обычном состоянии;

P - давление в печи;

Tb - температура кислорода;

p0, T0 - давление и температура при обычном состоянии;

dso, ρso - диаметр частиц и плотность загруженного кокса.

Глубина проникновения на переднем конце кислородной фурмы в слое угля предполагает использование указанной формулы (1) в способе производства жидкого чугуна с использованием оборудования для производства жидкого чугуна с применением некоксующегося угля. В соответствии с этим давление в печи, полученное по формуле (1), выбирают как рабочий стандарт для поддержания оптимальной глубины проникновения.

Однако формула (1) является базовой формулой, которая может быть применена к уплотненному слою, состоящему из кокса с частицами однородного размера и плотности и обеспечивающему стабильное протекание реакции. Поэтому возможности непосредственного применения формулы (1) к уплотняющемуся слою, состоящему из некоксующегося угля, структура которого значительно меняется в зависимости от сорта угля, условий работы и т.п., ограничены.

Таким образом, в уплотненном слое угля диаметр частиц и плотность перед передним концом фурмы находятся под влиянием состояния сырья и условий работы, таких как содержание летучих в зависимости от сорта угля, степени теплового КПД согласно повышающейся скорости повышения температуры и давления в печи, различия в диаметре частиц уменьшаются в соответствии с реакционной способностью для газификации и т.д.

В связи с этим применение базовой формулы для реальных условий работы не имеет смысла.

Значительные изменения наблюдаются в распределении прохождения газа, образующегося в уплотненном слое угля плавильно- газификационного модуля, при изменении глубины проникновения газа в плавильно-газификационном модуле, и эти изменения оказывают влияние на стабильность работы. Поэтому в изобретении используется следующая базовая формула (2), полученная путем усовершенствования формулы (1) с учетом упомянутых выше факторов, оказывающих влияние на оптимальную глубину проникновения. С помощью формулы (2) можно быстро определить оптимальную глубину проникновения, определив соотношение изменения давления в плавильно-газификационном модуле и изменения глубины проникновения при постоянном расходе кислородного дутья:

L0 (глубина проникновения) = диаметр фурмы • a • RF+b (2)

RF (коэффициент циркуляции) = ( ρgo • V0 2/g•S2) • (TbP0/T0P) • (1/da • Pa) (2a)

Здесь a и b являются постоянными, da является плотностью угля, соответствующей 60-85% плотности угля перед загрузкой (dso) и pa является размером частиц угля, соответствующим 30-70% размера части угля перед загрузкой (ρso), то есть

da = dso • (0,6-0,85) и pa = ρso • (0,3-0,7).

Конечно, взаимозависимость между изменением давления в плавильно-газификационном модуле и изменением глубины проникновения при постоянном расходе кислородного дутья можно получить в изобретении, исходя из обычных производственных показателей и экспериментальных данных.

Далее глубину проникновения непрерывно измеряют путем установки датчика для измерения расстояния с применением лазера на произвольно выбранной кислородной фурме. Непрерывно определяется разница между измеренной фактической глубиной проникновения и оптимальной глубиной проникновения.

Изменение давления в плавильно-газификационном модуле 11 определяется по взаимозависимости между изменением давления в плавильно-газификационном модуле 11 и изменением глубины проникновения с использованием разницы между измеренной фактической глубиной проникновения и оптимальной глубиной проникновения.

Далее с помощью полученной таким образом величины изменения давления для регулирования давления в плавильно-газификационном модуле 11 применяется управление степенью раскрытия конуса скруббера. Далее может контролироваться расход кислорода на кислородной фурме, что позволяет контролировать глубину проникновения.

Оптимальная глубина проникновения на переднем конце кислородной фурмы может поддерживаться путем повторения описанных выше операций до тех пор, пока фактическая глубина проникновения и оптимальная глубина проникновения не станут одинаковыми.

На фиг. 3 графически показана зависимость изменения объемного расхода кислорода, вдуваемого через кислородную фурму, от давления, приложенного в плавильно-газификационном модуле для поддержания оптимальной глубины проникновения (т.е. 0,6 м) перед передним концом кислородной фурмы от размеров частиц угля, образующего уплотненный слой угля. Как показано на фиг. 3, для поддержания оптимальной глубины проникновения приложенное давление в плавильно-газификационном модуле должно увеличиваться при увеличении объемного расхода кислорода. Кроме того, приложенное в плавильно-газификационном модуле давление должно возрастать при уменьшении размера частиц угля, образующего уплотненный слой угля.

Как описано выше, контроль оптимальной глубины проникновения на переднем конце кислородной фурмы может активно справляться с изменением объемного расхода кислорода и изменением образующего материала уплотненного слоя угля в связи с изменением различных характеристик сырья, находящегося в оборудовании для производства жидкого чугуна с использованием некоксующегося угля. Поэтому эффективность использования энергии горения угля, являющейся главным источником энергии в оборудовании для производства жидкого чугуна с использованием некоксующегося угля, может быть максимизирована.

Хотя здесь описан предпочтительный вариант реализации изобретения, понятно, что настоящее изобретение не ограничивается предпочтительным вариантом реализации, но специалист в данной области техники может предложить различные изменения и модификации, соответствующие объему и существу изобретения, описанных ниже в формуле изобретения.

Сущность способа и устройство для поддержания оптимальной глубины проникновения на переднем конце кислородной фурмы относится к оборудованию для производства жидкого чугуна с применением некоксующегося угля. Предусмотрен лазер в качестве датчика для измерения глубины проникновения, соединенный с компьютером для сопоставления принятого сигнала с заданным оптимальным значением. Давление в плавильно-газификационном модуле контролируется в зависимости от глубины проникновения путем изменения раскрытия конуса скруббера. Способ позволяет активно реагировать на изменения вследствие глубины проникновения, может оптимально регулироваться с помощью объемного расхода кислорода и изменения расхода кислорода и материала, образующего уплотненный слой угля, и приложенного давления в плавильно-газификационном модуле для регулирования расхода кислородного дутья. 2 с. и 3 з.п. ф-лы, 3 ил.

L0 (глубина проникновения) = диаметр фурмы • a • RF + b

RF (коэффициент циркуляции) = (ρgo•V0 2/g•S2) • (TbP0/T0P)•(1/da•Pa), где V0 - объемный расход кислорода;

S - площадь поперечного сечения фурмы;

ρgo - плотность газа при обычном состоянии;

P - давление в печи;

Tb - температура кислорода;

P0, T0 - давление и температура при обычном состоянии (1 атм, 273oK);

dSO, ρSO диаметр частиц и плотность загруженного кокса;

a, b - постоянные величины;

da - плотность угля, соответствующая 60 - 85% плотность угля, перед загрузкой (dso);

Pa - размер частиц угля, соответствующий 30 - 70% размера части угля перед загрузкой (ρSO).

| US A 4978387, 11.04.91 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

2000-07-20—Публикация

1997-12-19—Подача