Изобретение относится к области гальваностегии, в частности к электролитическому нанесению кадмиевых покрытий, и может быть использовано при нанесении покрытий (подслоя) для проведения дальнейших технологических операций при изготовлении отрицательных электродов щелочных аккумуляторов.

Известен электролит кадмирования, содержащий соль кадмия, соль аммония и различные добавки, такие как диспергатор НФ, клей столярный, диэтаноламиновую соль ундецилфосфиновой кислоты (см. авт. свид. СССР N 184089, кл. С 25 D 3/26, 1966 г.).

Недостатком известного электролита является то, что из-за плотного гладкого блестящего осадка на стадии формировки электродных пластин щелочных аккумуляторов происходит отслаивание активных материалов. Кроме того, активирующая добавка (диэтаноламиновая соль ундецилфосфиновой кислоты) из-за отсутствия промышленного освоения и высокой стоимости не может быть использована в серийном производстве.

Известен также электролит кадмирования, содержащий кадмий сернокислый, аммоний сернокислый, борную кислоту, синтанол ДС-10 (см. авт. свид. СССР N 324302, кл. С 25 D 3/26, опубл. 23.12.71 г., бюл. N 2, 1972 г.).

Однако этот электролит также из-за образования плотного нешероховатого осадка приводит к отслаиванию активных материалов при изготовлении отрицательных электродов щелочных аккумуляторов.

Наиболее близким по технической сущности является техническое решение, описывающее электролит кадмирования, содержащий окись кадмия, сульфат аммония, борную кислоту и поверхностно-активное вещество, в качестве которого использован водорастворимый полимер ряда поликсилилен -N, N - диметиламмония (см. авт. свид. СССР N 620514, кл. С 25 D 3/26, опубл. 25.08.78 г., бюл. N 31).

При использовании известного электролита образуется гладкий блестящий беспористый осадок, приводящий к отсутствию развитой шероховатой поверхности. Это при дальнейших технологических переделах приводит к отслаиванию активных материалов уже на стадии формовки электродных пластин щелочных аккумуляторов.

Задача, на решение которой направлено заявляемое изобретение, заключается в получении пористого прочного шероховатого покрытия достаточной толщины (более 6 микрон) с хорошей адгезией к детали и длительной работоспособностью в широком диапазоне токов.

Поставленная задача достигается за счет того, что известный электролит кадмирования, содержащий окись кадмия, сульфат аммония, борную кислоту и поверхностно-активное вещество, согласно изобретению дополнительно содержит тиомочевину, а в качестве поверхностно-активного вещества использован декстрин при следующем соотношении компонентов, г/л:

Окись кадмия - 30-70

Сульфат аммония - 200-260

Борная кислота - 17-25

Декстрин - 9-11

Тиомочевина - 4-6

Введение в электролит тиомочевины (хорошего комплексообразователя) улучшает структуру аммонийно-кадмиевого комплекса и облегчает разряд его на катоде, позволяя получить осадок с развитой поверхностью.

Использование в качестве поверхностно-активного вещества декстрина позволяет увеличить скачок потенциала (перенапряжение выделения металла), что приводит к возможности получения более прочного слоя осадка (осаждаемого металла).

При минимальной концентрации (соотношении компонентов) электролит еще устойчиво работает. Максимальная концентрация - это когда может наступать отрицательный эффект, например, начиная с выпадения осадка от пересыщения. Чем шире диапазон допустимых значений, тем большее время работы электролита до корректировки.

Электролит готовят следующим образом.

В небольшом объеме подогретой до температуры 80-90oC дистиллированной воды растворяют окись кадмия и сульфат аммония. К полученному раствору добавляют необходимое количество борной кислоты и перемешивают раствор при температуре 90oC в течение одного часа. Тиомочевину растворяют отдельно в небольшом количестве воды при комнатной температуре и добавляют в готовый электролит. Декстрин растворяют в холодной воде и после прогрева до температуры 60-70oC охлаждают и фильтруют. Приготовленный электролит доливают водой до необходимого объема, а затем перемешивают.

Процесс осаждения ведут при следующих условиях: катодная плотность тока 0,8-1,6 А/дм2, рабочая температура 20-30oC, pH раствора 6,5-7,5. На получаемый толстый пористый слой ("губку") наносится паста окиси кадмия и пластификатора (этиленгликоль и т.д.), которая при формовке дает пористый кадмий определенной структуры в работающем электроде аккумулятора. Вхождение пасты в "губку" увеличивает площадь контакта пористой структуры электрода с токоотводом (стальной решеткой, на которую электролитически высаживается "губка"). При этом, чем больше площадь контакта, тем меньше плотность тока. На разряде - больше интегральный ток и меньше токовая нагрузка на контакты. Значит более широкий диапазон токов в большую (требуемую) сторону, а чем ниже истинная плотность токов, тем больше срок службы (время работы). Это позволяет увеличивать интегральный ток за счет увеличения площади контакта токоотвод - активная масса.

Обычно толщина кадмиевого покрытия (защитного) 6-9 микрон, но на этой толщине не создать "макрогубку". Необходима толщина покрытия 12-20 микрон. Однако обычное покрытие отслаивается при такой толщине и имеет низкую адгезию.

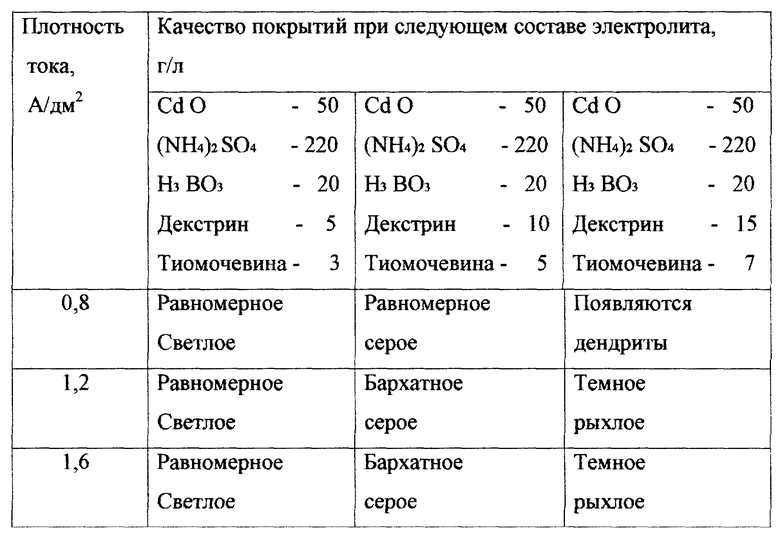

Использование предложенного электролита иллюстрируется примерами, приведенными в таблице.

Использование предлагаемого электролита позволяет придать поверхности изделия специфические физико-химические свойства: получить хорошую адгезию осадка и рыхлую (пористую) его структуру за небольшое время экспозиции. Это дает возможность получать гальванические крупнокристаллические покрытия с развитой поверхностью для использования в технологии изготовления кадмиевых электродов в никель-кадмиевых безламельных щелочных аккумуляторах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ КАДМИРОВАНИЯ И СПОСОБ НАНЕСЕНИЯ КАДМИЕВЫХ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИЕ ИЗДЕЛИЯ | 2008 |

|

RU2353713C1 |

| СПОСОБ НАНЕСЕНИЯ КАДМИЕВОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИЕ ДЕТАЛИ В ЭЛЕКТРОЛИТЕ КАДМИРОВАНИЯ | 2011 |

|

RU2489526C2 |

| ЭЛЕКТРОЛИТ КАДМИРОВАНИЯ | 2006 |

|

RU2302483C1 |

| ГЕРМЕТИЧНЫЙ ЩЕЛОЧНОЙ АККУМУЛЯТОР | 1996 |

|

RU2112301C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ СПЛАВА КАДМИЙ-КОБАЛЬТ | 2006 |

|

RU2334833C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ СПЛАВА КАДМИЙ - МАРГАНЕЦ | 2007 |

|

RU2350696C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ СПЛАВА КАДМИЙ-ЖЕЛЕЗО | 2006 |

|

RU2334832C1 |

| СПОСОБ НАНЕСЕНИЯ НИКЕЛЕВОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ И МЕДНЫЕ ДЕТАЛИ В ЭЛЕКТРОЛИТЕ НИКЕЛИРОВАНИЯ | 2011 |

|

RU2489525C2 |

| Способ электроосаждения защитных кадмиевых покрытий (варианты) | 2017 |

|

RU2644639C1 |

| Кислый электролит кадмирования | 1976 |

|

SU800246A1 |

Изобретение относится к области гальваностегии, в частности к электролитическому нанесению кадмиевых покрытий, и может быть использовано при нанесении покрытий (подслоя) для проведения дальнейших технологических операций при изготовлении отрицательных электродов щелочных аккумуляторов. Электролит кадмирования содержит, г/л: окись кадмия 30-70, сульфат аммония 200-260, борная кислота 17-25, декстрин 9-11, тиомочевина 4-6. Технический результат: получение хорошей адгезии покрытия с рыхлой (пористой) структурой толщиной более 6 мкм за небольшое время экспозиции. 1 табл.

Электролит кадмирования, содержащий окись кадмия, сульфат аммония, борную кислоту и поверхностно-активное вещество, отличающийся тем, что он дополнительно содержит тиомочевину, а в качестве поверхностно-активного вещества использован декстрин при следующем соотношении компонентов, г/л:

Окись кадмия - 30 - 70

Сульфат аммония - 200 - 260

Борная кислота - 17 - 25

Декстрин - 9 - 11

Тиомочевина - 4 - 6

| Электролит кадмирования | 1976 |

|

SU620514A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО КАДМИРОВАНИЯ | 0 |

|

SU324302A1 |

| Гидравлический привод канатной лебедки для перемещения грузовой платформы по нескольким направляющим рельсам наклонного подъемника | 1987 |

|

SU1771465A3 |

| 0 |

|

SU184090A1 | |

| US 3998707 A, 21.12.1976 | |||

| DE 3714654, 10.11.1988. | |||

Авторы

Даты

2000-07-20—Публикация

1999-11-01—Подача