Изобретение относится к области электролитического нанесения защитных покрытий на поверхность металлических изделий и, в частности, к локальному кадмированию и может найти применение в различных областях промышленности, в том числе эффективно может быть использовано для восстановления кадмиевого покрытия на металлических изделиях при ремонте без демонтажа деталей и использования гальванических ванн.

Известны кислые электролиты кадмирования, использующие в качестве основных компонентов кадмий сернокислый и/или соли борфтористоводородной кислоты. Нанесение кадмиевых покрытий осуществляют путем электролитического осаждения известных электролитов при высоких плотностях тока и рН<5. Для интенсификации процесса осаждения температуру и плотность тока повышают одновременно с перемешиванием электролита (Дасоян М.А. и др. «Технология электрохимических покрытий» - Л.: Машиностроение, 1989 г., с.130-139).

Основным недостатком использования кислых электролитов кадмирования является защелачивание их в прикатодной зоне, и как результат, образование рыхлых, губчатых и шероховатых покрытий. Эти электролиты и способ их нанесения на поверхность изделия не могут быть использованы в ремонтной технологии из-за малой концентрации основных компонентов и высокого сопротивления электролитов в условиях малых межэлектродных расстояний.

Известен сернокислый электролит кадмирования, который содержит следующие компоненты:

Нанесение кадмиевых покрытий осуществляли в электролитической ванне стационарным способом при рН 3, температуре 27°С и плотности тока 1,6 А/дм2 (патент РФ №2302483).

Недостатком вышеуказанного электролита кадмирования и способа его нанесения является невозможность его использования при локальном осаждении кадмия из-за возникновения пригаров при высоких плотностях тока, необходимых для локального нанесения покрытий, что связано с высокими концентрациями блескообразующих комплексных добавок АС-55А и АС-55 В, которые представляют собой поверхностно-активные вещества и агенты, модифицирующие покрытия.

Известен электролит кадмирования для получения прочных кадмиевых покрытий с рыхлой пористой структурой толщиной до 20 мкм («макрогубка»), содержащий, г/л:

Процесс осаждения ведут при следующих условиях: катодная плотность тока 0,8-1,6 А/дм2, рабочая температура 20-30°С, рН электролита 6,5-7,5 (патент РФ №2153029).

Пористые кадмиевые покрытия, получаемые в этом электролите, могут быть использованы только в качестве подслоя для проведения дальнейших технологических операций ввиду низкой коррозионной стойкости.

Наиболее близким по технической сущности и принятым за прототип является электролит, содержащий следующие соотношения компонентов, г/л:

Предлагаемый электролит содержит также, вес.%:

Процесс осаждения ведут при плотности тока от 0,3 до 3,0 А/дм2, рН 3,5-5,5 и температуре 20-40°С (авторское свидетельство СССР №603708).

Существенными недостатками электролита кадмирования, представленного в выбранном прототипе, являются низкие значения прочности, микротвердости, а также низкое допустимое значение плотности тока при осаждении (imax=3 А/дм2), что не может обеспечить высокую скорость осаждения кадмиевого покрытия и эффективность процесса электролиза. Даже при перемешивании электролита скорость осаждения кадмиевого покрытия в вышеуказанном электролите не превышает 1,2 мкм/мин. Недостатком является также необходимость корректировки электролита по кислотности и по добавке ПО-1 через каждые 60-70 А·ч/л.

По способу нанесения кадмиевого покрытия на металлические изделия наиболее близким по технической сущности и достигаемому результату является способ местной гальванической обработки изделий методом натирания их пористым материалом, пропитанным твердообразным тиксотронным электролитом путем введения в него 100-250 г/л коллоидных частиц двуокиси кремния (аэросила). Натирание осуществляют перемещением пористого материала со скоростью 0,2-5 м/мин при давлении 0,01-0,05 кгс/см2 (авторское свидетельство СССР №1164318).

Недостаток данного способа местной электрохимической обработки - длительность приготовления пропитывающего твердообразного электролита, включающего процесс затвердения (2-2,5) ч при добавлении коллоидных частиц двуокиси кремния и структурирования электролита в течение (5-10) ч после сбора ячейки, а также использование низких концентраций кадмия сернокислого, не позволяющих получать высокую скорость осаждения осадка.

Технической задачей предлагаемого изобретения является получение кадмиевого покрытия на металлических изделиях со служебными характеристиками (скорость осаждения, микротвердость, прочность сцепления), обеспечивающими повышенную защитную способность и возможность использования электролита для ремонтной технологии.

Для решения поставленной задачи предложен электролит кадмирования, содержащий кадмий сернокислый, ПАВ, костный клей, отличающийся тем, что он дополнительно содержит KAl(SO4)·12H2O и нанопорошок оксида алюминия при следующем соотношении компонентов, г/л:

В качестве ПАВ используют полиоксиэтиленалкиловые эфиры CnH2n+1O(C2H4O)mH, где n=8÷18, m≈20. Предпочтительно использовать нанопорошок с дисперсностью частиц (1-200) нм и удельной поверхностью (20-390) м2/г.

Способ нанесения кадмиевого покрытия на металлические изделия осуществляют методом электронатирания поверхности изделий анодом из кадмия в пористой оболочке, заполняемой электролитом, отличающийся тем, что в качестве электролита используют заявляемый электролит и нанесение покрытия осуществляют при плотности тока 10-30 А/дм2 и скорости подачи электролита 0,4-0,7 л/мин.

Увеличение концентрации сернокислого кадмия в электролите позволяет получить равномерные плотные осадки со скоростью осаждения 4-9 мкм/мин. Введение в электролит нанопорошка оксида алюминия направлено на изменение механизма осаждения электролитического осадка. Этот механизм заключается в том, что на поверхности наночастиц адсорбируются ионы, в том числе и гидратированные катионы молекул диссоциированных в электролите веществ. Соударение наночастиц с поверхностью катода локально разрушает двойной электрический слой и осуществляет перенос адсорбированных катионов к поверхности осаждения, что повышает прочность сцепления кадмиевого покрытия с основой. Таким образом, наночастицы оксида алюминия являются адсорбентами и основным транспортным средством по доставке катионов кадмия в прикатодный слой. Использование нанопорошка оксида алюминия в составе электролита кадмирования увеличивает рассеивающую способность электролита и обеспечивает формирование мелкокристаллической структуры покрытия, что приводит к повышению микротвердости кадмиевого покрытия на 20%.

Добавление KAl (SO4)·12H2O (алюмокалиевые квасцы) в электролит кадмирования связано с сильно выраженными комплексообразующими и адсорбционными свойствами двойных солей алюминия. При этом катионные комплексы кадмия, образовавшиеся в результате гидролиза и ионно-обменных реакций, активируют поверхность подложки и увеличивают скорость разряда кадмия на катоде.

Использование высоких плотностей тока в условиях малых межэлектродных зазоров при непрерывной прокачке электролита и значительное увеличение концентрации основного компонента (кадмия сернокислого) обеспечивают высокую скорость осаждения и равномерность получаемых осадков.

Примеры осуществления.

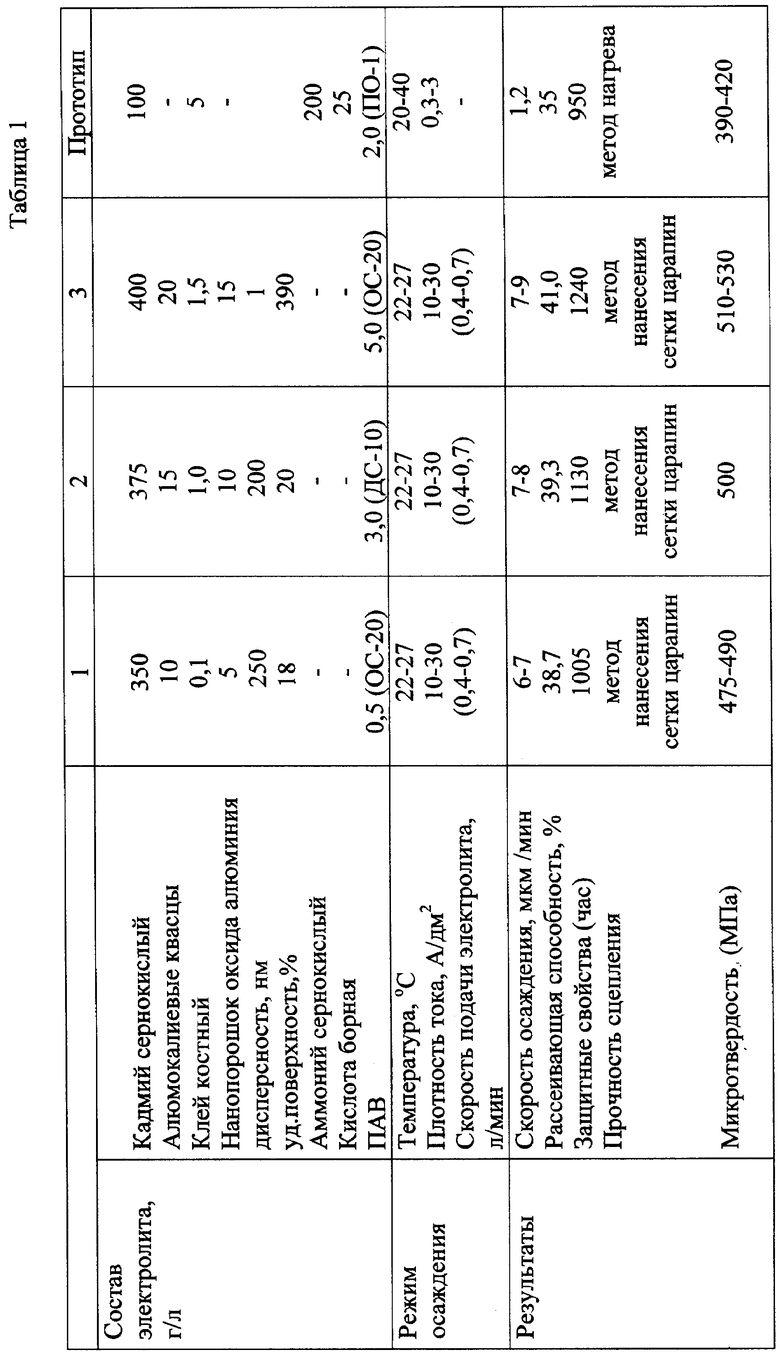

Примеры способов осаждения кадмия из сернокислых электролитов кадмирования и результаты исследования служебных свойств кадмиевого покрытия представлены в таблице 1.

Пример 1.

На образцы из стали 30ХГСА методом натирания нанесено кадмиевое покрытие толщиной (6-9) мкм из предлагаемого сернокислого электролита кадмирования при максимальных концентрациях компонентов (верхние пределы) и следующих режимах осаждения: температура электролита (22-27)°С, плотность тока 10 А/дм2, скорость подачи электролита 0,4 л/мин.

Примеры 2 и 3 аналогичны примеру 1, но с изменением концентраций компонентов электролита и режимов осаждения (плотность тока, скорость подачи электролита).

Пример 4.

Кадмиевое покрытие (6-9) мкм нанесено на стальные образцы из сернокислого электролита кадмирования, представленного в прототипе при следующих режимах осаждения: температура электролита (20-40)°С, плотность тока (0,3-3) А/дм2, рН 3,5-5,5.

Проведены сравнительные испытания кадмиевого покрытия, полученного по примерам 1-4, на коррозионную стойкость (защитные свойства), определена скорость осаждения, прочность сцепления, микротвердость покрытия и рассеивающая способность электролита.

Прочность сцепления покрытия (адгезия) оценивалась согласно ГОСТ 9.302-88 методом нагрева и нанесения сетки царапин, защитные свойства кадмиевого покрытия исследовали методом ускоренных коррозионных испытаний в камере солевого тумана КСТ-35 по ГОСТ 9.308-85. Рассеивающая способность электролита определена в соответствии с ГОСТ 9.309-86.

Как видно из данных таблицы предлагаемый способ электролитического нанесения кадмиевых покрытий методом натирания обеспечивает высокую скорость осаждения (до 9 мкм/мин), прочность сцепления покрытия, повышает защитные свойства кадмиевых покрытий на (15-25)%, микротвердость покрытий на 20% и рассеивающую способность электролита кадмирования ~ на 15%.

Таким образом, предлагаемый электролит и электролитический способ нанесения кадмиевых покрытий на металлические изделия методом натирания позволяет повысить прочность сцепления, микротвердость и скорость осаждения кадмиевых покрытий (приблизительно в 3-4 раза), а также рассеивающую способность электролита, что приведет к снижению материальных и энергетических затрат при ремонте кадмиевых покрытий до 15%, расширит область применения представленной ремонтной технологии кадмирования и уменьшит загрязнения окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВЫХ ПОКРЫТИЙ | 2009 |

|

RU2389828C1 |

| ЭЛЕКТРОЛИТ ХРОМИРОВАНИЯ И СПОСОБ ПОЛУЧЕНИЯ ХРОМОВОГО ПОКРЫТИЯ НА СТАЛЬНЫХ ДЕТАЛЯХ | 2002 |

|

RU2231581C1 |

| ЭЛЕКТРОЛИТ ХРОМИРОВАНИЯ | 2009 |

|

RU2409707C1 |

| СПОСОБ НАНЕСЕНИЯ КАДМИЕВОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИЕ ДЕТАЛИ В ЭЛЕКТРОЛИТЕ КАДМИРОВАНИЯ | 2011 |

|

RU2489526C2 |

| Способ электроосаждения защитных кадмиевых покрытий (варианты) | 2017 |

|

RU2644639C1 |

| ЭЛЕКТРОЛИТ КАДМИРОВАНИЯ | 2006 |

|

RU2302483C1 |

| Водный электролит блестящего кадмирования | 1990 |

|

SU1813807A1 |

| ЭЛЕКТРОЛИТ КАДМИРОВАНИЯ | 1999 |

|

RU2153029C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ ОТ КОРРОЗИИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2000 |

|

RU2177055C1 |

| ЭЛЕКТРОЛИТ ЦИНКОВАНИЯ | 2005 |

|

RU2301289C1 |

Изобретение относится к области гальванотехники и может быть использовано для восстановления или ремонта кадмиевых покрытий без демонтажа деталей и использования гальванических ванн. Электролит содержит, г/л: кадмий сернокислый 350-400; ПАВ 0,5-5,0; костный клей 0,1-1,5; KA1(SO4)·12H2O 10-20; нанопорошок оксида алюминия 5-15. Способ включает электронатирание поверхности изделий анодом из кадмия в пористой оболочке, заполняемой электролитом, при этом в качестве электролита используют электролит, приведенный выше, а нанесение покрытия осуществляют при плотности тока 10-30 А/дм2 и скорости подачи электролита 0,4-0,7 л/мин. Технический результат: повышение рассеивающей способности электролита, прочности сцепления покрытия с основой, микротвердости покрытия и скорости осаждения. 2 н. и 2 з.п. ф-лы, 1 табл.

1. Электролит кадмирования, содержащий кадмий серно-кислый, поверхностно-активное вещество, костный клей, отличающийся тем, что он дополнительно содержит KA1(SO4)·12H2O и нанопорошок оксида алюминия при следующем соотношении компонентов, г/л:

2. Электролит по п.1, отличающийся тем, что в качестве ПАВ он содержит полиоксиэтиленалкиловые эфиры CnH2n+1O(C2H4O)mH, где n=8-18, m≈20.

3. Электролит по п.1, отличающийся тем, что нанопорошок оксида алюминия имеет дисперсность (1-200) нм и удельную поверхность (20-390) м2/г.

4. Способ нанесения кадмиевого покрытия на металлические изделия путем электронатирания поверхности изделий анодом из кадмия в пористой оболочке, заполняемой электролитом, отличающийся тем, что в качестве электролита используют электролит по любому из пп.1-3, а нанесение покрытия осуществляют при плотности тока 10-30 А/дм2 и скорости подачи электролита 0,4-0,7 л/мин.

| Электролит кадмирования | 1976 |

|

SU603708A1 |

| Способ местной гальванической обработки изделий | 1982 |

|

SU1164318A1 |

| Электролит кадмирования | 1981 |

|

SU1027290A1 |

Авторы

Даты

2009-04-27—Публикация

2008-02-21—Подача