Изобретение относится к области неразрушающего контроля и может найти применение при дефектоскопии магистральных нефте- и газопроводов в процессе их эксплуатации, включая определение местоположения сквозных дефектов стенки трубопровода, приводящих к утечкам перекачиваемой среды, а также зон с поверхностными трещинами и подверженных коррозии участков стенки трубопровода.

Для магистральных участков трубопроводов характерны дефекты в виде неглубоких трещин на внешней поверхности трубопровода. В связи с испытываемой трубопроводом растягивающей нагрузкой трещины, как правило, имеют продольную ориентацию. Другим характерным дефектом магистральных трубопроводов является коррозия стенки, проявляющаяся как в виде химической коррозии, так и в виде стресс-коррозии. Стресс-коррозионные дефекты представляют собой нарушения сплошности металла различных форм и размеров, появляющиеся в основном на границах кристаллических зерен.

Основными проблемами, возникающими при использовании ультразвукового зондирования для внутритрубной инспекции магистральных трубопроводов, являются:

- возбуждение ультразвуковых колебаний в стенке трубопровода и прием отраженных ультразвуковых колебаний при размещении электроакустических преобразователей на движущемся дефектоскопе;

обеспечение зондирования по всей длине окружности стенки трубопровода в каждом его сечении;

- достоверное выявление продольно ориентированных дефектов и стресс-коррозии;

- идентификация дефекта и определение его типа.

В современных внутритрубных дефектоскопах используют как контактное, так и бесконтактное возбуждение ультразвуковых колебаний в стенке трубопровода и прием ультразвуковых колебаний, отраженных неоднородностями материала стенки трубопровода.

Известны способы внутритрубной ультразвуковой диагностики состояния трубопровода, включающие непрерывное перемещение вдоль стенки трубопровода дефектоскопа с электроакустическими преобразователями, размещенными внутри колесных датчиков, контактирующих с внутренней поверхностью стенки трубы, генерирование электроакустическими преобразователями импульсов ультразвуковых колебаний, контактную передачу импульсов ультразвуковых колебаний в стенку трубопровода, возбуждение в стенке трубопровода поперечных ультразвуковых колебаний с последующей регистрацией колесными датчиками ультразвуковых колебаний, отраженных внешней поверхностью стенки трубопровода. При наличии в стенке трубопровода дефекта появляется дополнительный импульс отраженных ультразвуковых колебаний, вид которого определяется типом дефекта. Отраженные от дефекта импульсы ультразвуковых колебаний записываются аппаратурой дефектоскопа и по результатам измерений определяют характер, размеры и местоположение дефектов в стенке трубопровода (см., например, патент Российской Федерации N 2089896, кл. G 01 N 29/10, F 17 D 5/06, 10.09.97). Существенной проблемой данного способа, как и всех способов, использующих датчики, контактирующие с внутренней стенкой трубопровода, является повышенный шумовой фон, связанный с перемещением колесных датчиков по стенке трубопровода, и сложность обеспечения надежного контакта колесного датчика со стенкой трубопровода при движении дефектоскопа вдоль трубопровода. Недостатком данного способа является также ограниченность зоны ультразвукового контроля, связанная с поперечной направленностью ультразвукового пучка, и проблема зондирования по всей длине окружности стенки трубопровода может быть решена только применением большого массива электроакустических преобразователей, что усложняет оборудование и увеличивает его стоимость.

Наиболее близким к заявляемому изобретению по совокупности существенных признаков является способ внутритрубной ультразвуковой диагностики состояния трубопровода, реализованный в устройстве, защищенном патентом Российской Федерации N 2042946, кл. G 01 N 29/04, 27.08.95. Известный способ включает непрерывное перемещение дефектоскопа с электроакустическими преобразователями вдоль стенки трубопровода, генерирование электроакустическими преобразователями импульсов ультразвуковых колебаний, бесконтактную передачу импульсов ультразвуковых колебаний через перекачиваемую среду к внутренней поверхности стенки трубопровода, возбуждение ультразвуковых колебаний в стенке трубопровода, отражение ультразвуковых колебаний от неоднородностей материала стенки трубопровода, передачу отраженных ультразвуковых колебаний от внутренней поверхности стенки трубопровода к электроакустическим преобразователям, запись отраженных ультразвуковых колебаний и определение по результатам измерений характера, размеров и местоположения дефектов в стенке трубопровода. В данном способе реализован многопучковый ввод ультразвуковых колебаний в одну зону на внутренней поверхности стенки трубопровода с вводом каждого пучка под различным углом к внутренней поверхности стенки трубопровода, что позволяет выявить дефекты в стенке трубопровода с различной пространственной ориентацией, в том числе продольно ориентированные дефекты. Данный способ имеет уменьшенный шумовой фон, что упрощает обработку результатов измерений при определении характера, размеров и местоположения дефектов в стенке трубопровода. В известном способе в стенке трубопровода возбуждают поперечно направленные ультразвуковые волны, что, как уже отмечалось, приводит к ограниченности зоны ультразвукового контроля, связанной с облучением узкого участка стенки трубопровода. Обеспечение ультразвукового зондирования по всей длине окружности стенки трубопровода и достоверная регистрация продольно ориентированных дефектов достигаются в известном изобретении применением большого массива электроакустических преобразователей, что усложняет оборудование и увеличивает его стоимость.

Задачей, на решение которой направлено заявляемое изобретение, является разработка способа внутритрубной ультразвуковой диагностики состояния трубопровода, позволяющего достоверно выявить все типы дефектов, в том числе стресс-коррозию и продольно ориентированные трещины, с обеспечением ультразвукового зондирования по всей длине окружности стенки трубопровода при минимальном количестве электроакустических преобразователей. Дополнительной задачей изобретения является разработка способа внутритрубной ультразвуковой диагностики состояния трубопровода, реализация которого позволит уменьшить затраты на проведение инспекции трубопроводов.

Поставленные технические задачи решаются тем, что в известном способе внутритрубной ультразвуковой диагностики состояния трубопровода, включающем непрерывное перемещение дефектоскопа с электроакустическим преобразователем вдоль стенки трубопровода, генерирование электроакустическим преобразователем импульсов ультразвуковых колебаний, бесконтактную передачу импульсов ультразвуковых колебаний через перекачиваемую среду в стенку трубопровода, возбуждение ультразвуковых колебаний в стенке трубопровода, отражение ультразвуковых колебаний от неоднородностей материала стенки трубопровода, передачу отраженных ультразвуковых колебаний от стенки трубопровода к электроакустическому преобразователю, запись отраженных ультразвуковых колебаний и определение по результатам измерений характера, размеров и местоположения дефектов в стенке трубопровода, согласно изобретению, для бесконтактной передачи в стенку трубопровода генерируемых электроакустическим преобразователем импульсов ультразвуковых колебаний, приема отраженных неоднородностями материала стенки трубопровода ультразвуковых колебаний и передачи их к электроакустическому преобразователю используют твердотельный волновод, акустические характеристики которого совпадают с акустическими характеристиками стенки трубопровода, и перемещают его эквидистантно поверхности стенки трубопровода, при передаче ультразвуковых колебаний в стенку трубопровода возбуждают в волноводе ультразвуковую волну Лэмба и формируют в стенке трубопровода ориентированный вдоль волновода узконаправленный пучок ультразвуковой волны Лэмба, синхронизированной с волной Лэмба в волноводе, а при передаче на электроакустический преобразователь ультразвуковых колебаний, отраженных неоднородностью материала стенки, обратную ультразвуковую волну Лэмба сканируют волноводом и генерируют в волноводе синхронизированную с ней собственную ультразвуковую волну Лэмба, амплитудно-частотная характеристика которой подобна амплитудно-частотной характеристике обратной волны Лэмба в стенке трубопровода, и регистрируют электроакустическим преобразователем параметры ультразвуковой волны Лэмба в волноводе.

В качестве волновода можно использовать жесткую металлическую полосу, имеющую толщину, равную толщине стенки трубопровода, при этом желательно изогнуть ее по винтовой линии.

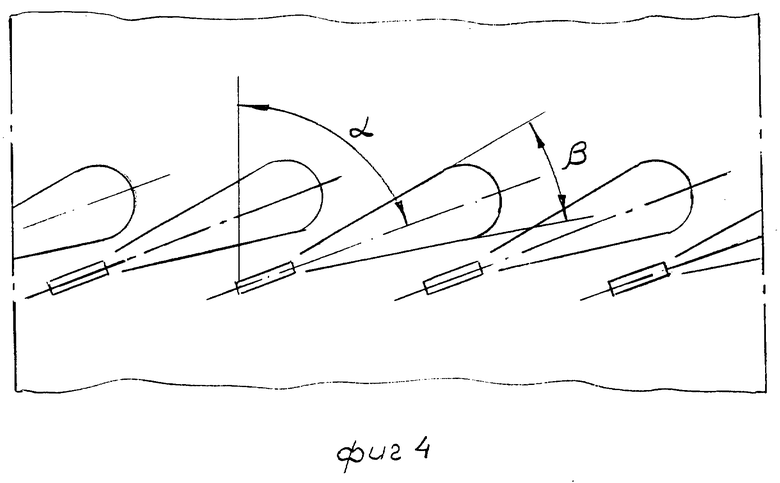

Пучок ультразвуковой волны Лэмба в стенке трубопровода целесообразно направить под углом α = 70-90° к продольной образующей стенки трубопровода.

Узконаправленный пучок ультразвуковой волны Лэмба желательно сформировать с лепестком диаграммы направленности, имеющим угол раствора β = 20-30°.

Для генерирования импульсов ультразвуковых колебаний и регистрации ультразвуковых колебаний, отраженных дефектом, можно использовать либо один и тот же электроакустический преобразователь, либо автономные электроакустические преобразователи.

При проведении ультразвуковой диагностики трубопровода можно использовать несколько волноводов, каждый из которых смещен по углу относительно предыдущего так, что тангенциальные проекции лепестков диаграмм направленности смежных ультразвуковых пучков перекрывают друг друга.

Сущность изобретения заключается в использовании волноводных свойств стенки трубопровода. Стенку трубопровода большого диаметра можно рассматривать как волновод, в котором при отсутствии дефектов ультразвуковые колебания в виде продольных ультразвуковых волн Лэмба могут без существенного ослабления распространяться на значительные расстояния, что дает возможность использовать для диагностики стенки трубопровода существенно меньшее количество электроакустических преобразователей и вспомогательного оборудования и снизить затраты на проведение инспекции трубопровода. Использование твердотельного волновода, акустические характеристики которого совпадают с акустическими характеристиками стенки трубопровода, позволяет в любом сечении трубопровода передать в его стенку импульс ультразвуковых колебаний от электроакустического преобразователя, сформировав в ней ориентированный вдоль волновода узконаправленный пучок ультразвуковой волны Лэмба, синхронизированной с ультразвуковой волной Лэмба в волноводе, и, сканируя волноводом отраженную обратную волну Лэмба, передать ее параметры на электроакустический преобразователь для записи отраженных дефектом ультразвуковых колебаний, так как при движении дефектоскопа в трубопроводе волновод совместно со стенкой трубопровода образует согласованную акустическую систему из двух синхронно связанных волноводов. Формирование в стенке трубы ориентированного вдоль волновода узконаправленного пучка ультразвуковой волны Лэмба повышает качество диагностики состояния трубопровода, так как отражение пучка ультразвуковой волны Лэмба чувствительно к геометрии дефекта.

Использование в качестве волновода жесткой металлической полосы, имеющей толщину, равную толщине стенки трубопровода, в том числе полосы, изогнутой по винтовой линии, упрощает согласование акустических характеристик волновода с акустическими характеристиками стенки трубопровода, так как всегда можно изготовить волновод, радиус кривизны которого согласуется с радиусом кривизны внутренней стенки трубопровода.

Направление пучка ультразвуковой волны Лэмба в стенке трубопровода под углом α = 70-90° к продольной образующей стенки трубопровода дает возможность захватить одним ультразвуковым пучком большой участок стенки трубопровода по окружности и повысить эффективность выявления в стенке трубопровода продольно ориентированных дефектов.

Формирование узконаправленного пучка ультразвуковой волны Лэмба с лепестком диаграммы направленности, имеющим угол раствора β = 20-30°, увеличивает его зону захвата.

Использование нескольких волноводов, каждый из которых смещен по углу относительно предыдущего так, что тангенциальные проекции лепестков диаграмм направленности смежных ультразвуковых пучков перекрывают друг друга, обеспечивает качественную инспекцию стенки трубопровода по всей длине окружности.

Заявителю не известны способы внутритрубной ультразвуковой диагностики состояния трубопровода с указанной совокупностью существенных признаков и заявленная совокупность существенных признаков не вытекает явным образом из современного уровня техники, что подтверждает соответствие заявляемого изобретения критериям "новизна" и "изобретательский уровень".

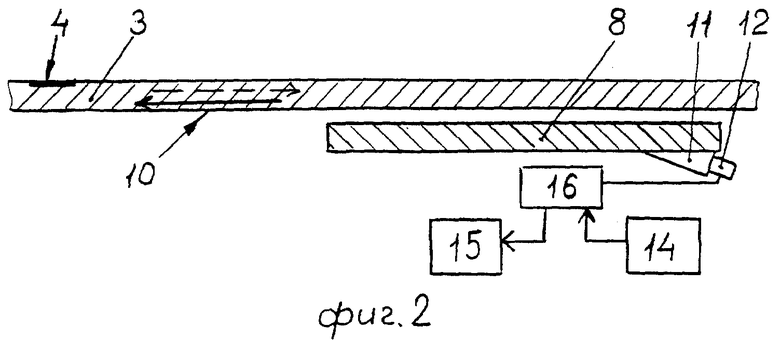

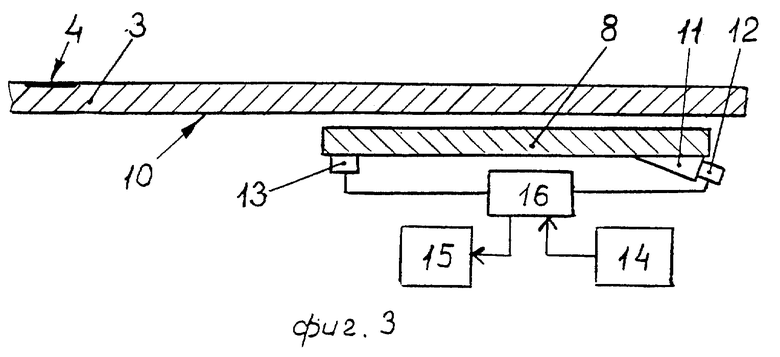

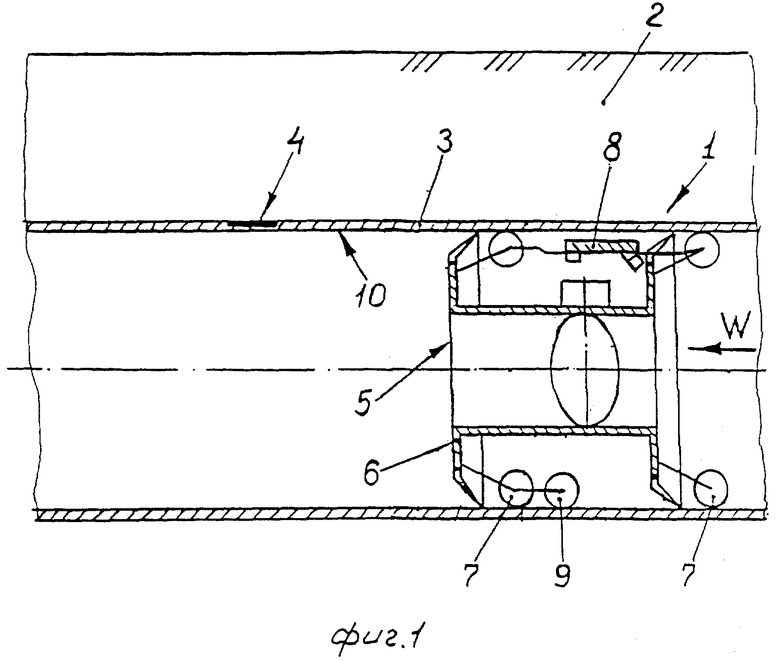

На фиг. 1 изображена схема инспекции трубопровода в соответствии с изобретением; на фиг. 2 и 3 показаны схемы реализации предлагаемого способа с одним и двумя электроакустическими преобразователями соответственно; на фиг. 4 показана развертка стенки трубопровода, поясняющая формирование лепестков диаграммы направленности ультразвуковых пучков.

Инспектируемый участок трубопровода 1 расположен под слоем грунта 2. В стенке 3 трубопровода имеется дефект 4, например продольно ориентированная несквозная трещина на внешней поверхности трубопровода.

Для диагностики состояния трубопровода в него введен снаряд-дефектоскоп 5, имеющий корпус 6 и передние и задние опорные ходовые колеса 7. На корпусе 6 закреплены один или несколько твердотельных волноводов 8. Для регистрации пройденного расстояния дефектоскоп оснащен одометром 9 или иным известным измерительным средством.

Твердотельный волновод 8 представляет собой жесткую металлическую полосу желательно из того же сплава, что и стенка трубопровода. Полоса изогнута по винтовой линии и установлена в дефектоскопе эквидистантно внутренней поверхности 10 стенки трубопровода. Указанная полоса имеет толщину, равную толщине стенки 3 трубопровода, что гарантирует совпадение акустических характеристик волновода 8 с акустическими характеристиками стенки трубопровода. К волноводу через призму 11 подсоединен электроакустический преобразователь 12. Дефектоскоп оснащен генератором 14 зондирующих импульсов и блоком 15 обработки и регистрации отраженного ультразвукового сигнала, соединенными через коммутатор 16 с электроакустическим преобразователем 12 (см. фиг. 2).

При реализации заявленного способа с использованием двух электроакустических преобразователей, как это показано на фиг. 3, на противоположном конце волновода установлен еще один электроакустический преобразователь 13. При этом варианте реализации дефектоскоп также оснащен генератором 14 зондирующих импульсов и блоком 15 обработки и регистрации отраженного ультразвукового сигнала, соединенными через коммутатор 16 с электроакустическими преобразователями 12 и 13 (см. фиг. З).

Способ внутритрубной ультразвуковой диагностики состояния трубопровода осуществляется следующим образом.

Дефектоскоп с волноводом 8 движется с постоянной скоростью внутри трубопровода. Пройденное расстояние регистрируется одометром 9 и передается в блок 15. Импульсы высокочастотных колебаний от генератора 14 через коммутатор 16 подают на электроакустический преобразователь 12. Генерируемые электроакустическим преобразователем 12 импульсы ультразвуковых колебаний подают через призму 11 в жесткую металлическую полосу твердотельного волновода 8 и возбуждают в нем ультразвуковую волну Лэмба. Так как стенка 3 трубопровода и расположенный эквидистантно ее внутренней поверхности волновод представляют собой акустическую систему из двух связанных волноводов, то имеется синхронная связь упругих волн в стенке 3 трубопровода и в волноводе 8. За счет указанной связи волн часть энергии ультразвуковой волны Лэмба переходит через заполняющую зазор между волноводами транспортируемую среду, например, газ, из волновода 8 в стенку трубопровода. Используя передаваемую в стенку 3 трубопровода энергию, формируют в ней ориентированный вдоль волновода узконаправленный пучок 17 ультразвуковой волны Лэмба (направление распространения которой показано на фиг. 2 сплошной стрелкой), синхронизированной с волной Лэмба в волноводе 8.

Узконаправленный пучок 17 ультразвуковой волны Лэмба ориентируют в стенке трубопровода под углом α = 70-90° к продольной образующей стенки. Генерированная в стенке трубопровода ультразвуковая волна Лэмба распространяется в ней по винтовой линии, что позволяет контролировать одним пучком значительную часть стенки трубопровода в тангенциальном направлении. При отсутствии дефекта в стенке трубопровода ультразвуковая волна Лэмба рассеивается в стенке трубопровода без образования обратной волны. При наличии дефекта 4, например продольно ориентированной несквозной трещины на внешней поверхности трубопровода, ультразвуковая волна Лэмба рассеивается на дефекте с образованием обратной ультразвуковой волны Лэмба, направление распространения которой показано на фиг. 2 пунктирной стрелкой. Амплитудно- частотная характеристика обратной ультразвуковой волны Лэмба определяется размерами и характером дефекта, а также удалением его от волновода 8. Обратная ультразвуковая волна Лэмба проходит в зоне стенки, контролируемой волноводом 8, и сканируется им. Так как стенка 3 трубопровода и расположенный эквидистантно ее внутренней поверхности волновод представляют собой акустическую систему из двух связанных волноводов и наличествует синхронная связь упругих волн в стенке 3 трубопровода и в волноводе 8, то имеет место передача энергии обратной ультразвуковой волны Лэмба через заполняющую зазор между волноводами транспортируемую среду из стенки 3 трубопровода в волновод 8. В волноводе 8 генерируется синхронизированная с обратной ультразвуковой волной Лэмба в стенке трубопровода собственная ультразвуковая волна Лэмба, амплитудно- частотная характеристика которой подобна амплитудно-частотной характеристике обратной волны Лэмба в стенке трубопровода, т.е. воспринимает всю информацию о дефекте в стенке трубопровода.

При использовании одного электроакустического преобразователя ультразвуковые колебания, характеризующие обратную ультразвуковую волну Лэмба, передаются из волновода к электроакустическому преобразователю 12 и генерируемый им электрический сигнал передается через коммутатор 16 в блок 15 обработки и регистрации отраженного ультразвукового сигнала.

При использовании двух электроакустических преобразователей 12 и 13 ультразвуковые колебания, характеризующие обратную ультразвуковую волну Лэмба, передаются из волновода к электроакустическому преобразованию 13 и генерируемый им электрический сигнал передается через коммутатор 16 в блок 15 обработки и регистрации отраженного ультразвукового сигнала.

При контроле трубопроводов большого диаметра используют несколько волноводов 8, каждый из которых смещен по углу относительно предыдущего так, чтобы тангенциальные проекции лепестков диаграммы направленности смежных ультразвуковых пучков перекрывали друг друга, как это показано на фиг. 3, что обеспечивает полноту инспекции стенки трубопровода по всей дуге окружности. Расчет показывает, что для трубопровода максимального диаметра требуется не более четырех волноводов. При этом пучки ультразвуковых волн смежных волноводов не оказывают влияния друг на друга, так как при угле раствора β = 20-30° лепестка диаграммы направленности последующий волновод лежит вне диаграммы направленности предыдущего волновода.

Записанная в блоке 15 информация расшифровывается с использованием методов обработки сигнала, применяемых в линейной дифференциальной и нелинейной акустической томографии, а также звуковидении, с определением характера, размеров и местоположения дефекта в стенке трубопровода. Для бортовой обработки результатов измерений используют современные двухпроцессорные комплексы для цифровой обработки сигналов.

Сравнение амплитуд прямого и обратного импульсов позволяет определить абсолютную величину коэффициента отражения и путем сравнения с эталонными данными размер дефекта по толщине трубопровода. Указанные эталонные данные могут быть получены в результате численных расчетов и экспериментальных исследований. Длительность отраженного импульса дает информацию о характере дефекта - одиночная трещина или элемент разветвленной сети трещин. Местоположение дефекта по окружности определяется по времени прихода отраженного импульса. Местоположение дефекта по длине трубопровода определяется по показаниям одометра или другого измерительного средства.

По окончании инспекции магистрального участка трубопровода данные из блока 15 передаются в наземную электронно-вычислительную машину, где обрабатываются и хранятся в постоянном запоминающем устройстве.

Для осуществления заявленного способа внутритрубной ультразвуковой диагностики состояния трубопровода можно использовать освоенные промышленностью электроакустические преобразователи и регистрирующие устройства, что подтверждает промышленную применимость заявленного способа.

Изобретение относится к области неразрушающего контроля и может быть использовано при дефектоскопии магистральных нефте- и газопроводов в процессе их эксплуатации. Изобретение позволяет достоверно выявить все типы дефектов с обеспечением ультразвукового зондирования по всей длине окружности стенки трубопровода при минимальном количестве электроакустических преобразователей. Способ включает непрерывное перемещение дефектоскопа с электроакустическим преобразователем вдоль стенки трубопровода, генерирование электроакустическим преобразователем импульсов ультразвуковых колебаний, бесконтактную передачу импульсов ультразвуковых колебаний через перекачиваемую среду в стенку трубопровода, возбуждение ультразвуковых колебаний в стенке трубопровода, отражение ультразвуковых колебаний от неоднородностей материала стенки трубопровода, передачу отраженных ультразвуковых колебаний от стенки трубопровода к электроакустическому преобразователю, запись отраженных ультразвуковых колебаний и определение по результатам измерений характера, размеров и местоположения дефектов в стенке трубопровода. Для этого используют твердотельный волновод, акустические характеристики которого совпадают с акустическими характеристиками стенки трубопровода, перемещают его эквидистантно поверхности стенки трубопровода, при передаче ультразвуковых колебаний в стенку трубопровода возбуждают в волноводе ультразвуковую волну Лэмба и формируют в стенке трубопровода ориентированный вдоль волновода узконаправленный пучок ультразвуковой волны Лэмба, синхронизированный с волной Лэмба в волноводе, а при передаче на электроакустический преобразователь ультразвуковых колебаний, отраженных неоднородностью материала стенки, обратную ультразвуковую волну Лэмба сканируют волноводом и генерируют в волноводе синхронизированную с ней собственную ультразвуковую волну Лэмба, амплитудно-частотная характеристика которой подобна амплитудно-частотной характеристике обратной волны Лэмба в стенке трубопровода, и регистрируют электроакустическим преобразователем параметры ультразвуковой волны Лэмба в волноводе. 7 з.п. ф-лы, 4 ил.

6. Способ по любому из пп.1 - 5, отличающийся тем, что для генерирования импульсов ультразвуковых колебаний и регистрации ультразвуковых колебаний, отраженных дефектом, используют один и тот же электроакустический преобразователь.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УЛЬТРАЗВУКОВОЕ УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ КАЧЕСТВА МЕТАЛЛА ТРУБОПРОВОДОВ | 1992 |

|

RU2042946C1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ИССЛЕДОВАНИЯ ДЕФЕКТОВ ТРУБОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2089896C1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US 4522063, 11.06.1985 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Порошковая композиция для получения покрытий | 1983 |

|

SU1171494A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| US 4619143, 28.10.1986. | |||

Авторы

Даты

2000-07-20—Публикация

1999-11-29—Подача