Изобретение относится к области неразрушающего контроля и может найти применение при дефектоскопии магистральных трубопроводов в процессе их эксплуатации, включая обнаружение утечек перекачиваемой среды, образование поверхностных трещин в стенке трубопровода и коррозию стенки трубопровода.

Известен способ дефектоскопии изделий (бака топливной системы) с использованием радиоактивных индикаторов, включающий маркировку технологи ческой среды (топлива) индикаторным радиоактивным веществом путем подачи в нее смеси радиоактивного газа с азотом в соотношении 1/9, заполнение всего изделия технологической средой, выдерживание изделия под давлением 0,12 кгс/см2 в течение 1 часа, удаление из изделия маркированной технологической среды, промывку его внутренней полости чистым топливом и перемещение вдоль поверхности с внешней стороны изделия детектора индикаторного радиоактивного вещества с записью уровня радиации и местоположения детектора, по которым судят о наличии течи и ее местоположении (см. авторское свидетельство СССР N 1795327, кл. G 01 M 3/20, опубл. 15.02.93). Данный способ применим только для контроля изделий сравнительно малого объема в стационарных условиях, например в цехе, и требует наличия дополнительной изолированной емкости, в которую можно сливать маркированную технологическую среду. Способ не может быть применен для инспекции магистральных газопроводов, так как потребуются большие объемы маркированной технологической среды и большеразмерные емкости для ее хранения (в сотни и тысячи м3). Потенциально известный способ экологически опасен, так как всегда есть вероятность пролива большого количества технологической среды, маркированной радиоактивным индикатором. Известный способ также требует полного отключения газопровода на время инспекции.

Наиболее близким к заявляемому изобретению по совокупности существенных признаков является способ дефектоскопии магистральных трубопроводов с использованием радиоактивных индикаторов, включающий формирование в трубопроводе отделенного от его основной полости технологического отсека, внешней стенкой которого является стенка трубопровода, заполнение полости указанного отсека технологической средой, маркировку технологической среды индикаторным радиоактивным веществом, перемещение технологического отсека с маркированной технологической средой вдоль контролируемого участка трубопровода, промывку стенки трубопровода после прохождения технологического отсека и перемещение внутри трубопровода детектора индикаторного радиоактивного вещества с записью уровня радиации и пройденного пути, по которым судят о наличии дефекта и его местоположении (см. патент США N 30454116, кл. 250-43.5, опубл. 17.07.62). Технологический отсек с маркированной средой отделяется от основной полости трубопровода двумя разнесенными по его длине пробками. В качестве радиоактивного индикатора используют растворимые в углеводородах или воде органические производные йода-131, брома-82 или других радиоактивных изотопов с активностью 200 мКи/г. В 160 м3 технологической среды растворяют от 0,009 до 0,43 кг индикаторного вещества. Для промывки стенки трубопровода от оставшейся на ней пленки маркированной технологической среды используют нерадиоактивные углеводороды или воду с добавлением поверхностно активных веществ. Предполагается, что технологический отсек с маркированной технологической средой перемещается по трубопроводу со скоростью перекачиваемой среды и длина его достаточна, чтобы при прохождении зоны утечек за пределы трубопровода вытекло достаточное количество радиоактивного индикатора, излучение которого можно зарегистрировать детектором, проходящим по трубопроводу после промывки его стенки незагрязненной средой. На практике длина технологического отсека может достигать 1800 м (1 миля). Данный способ позволяет существенно уменьшить количество используемой при инспекции технологической среды, маркированной индикаторным радиоактивным веществом. Существенным недостатком данного способа остается его повышенная экологическая опасность, особенно при инспекции трубопроводов большого диаметра, так в этом случае объем полости технологического отсека будет превышать 1000 м3. Соответственно возрастают объемы маркированной технологической среды. Экологическую безопасность можно повысить уменьшив длину участка трубопровода, занятого технологическим отсеком, но в этом случае придется уменьшить скорость перекачки перекачиваемой среды пропорционально уменьшению длины технологического отсека.

Задачей, на решение которой направлено заявляемое изобретение, является создание способа дефектоскопии магистральных трубопроводов, обеспечивающего повышенную экологическую безопасность инспекции трубопровода при сохранении штатной производительности трубопровода по перекачке транспортируемой среды.

Поставленные технические задачи решаются тем, что в известном способе дефектоскопии магистральных трубопроводов с использованием радиоактивных индикаторов, включающем формирование в трубопроводе отделенного от его основной полости технологического отсека, внешней стенкой которого является стенка трубопровода, заполнение указанного отсека технологической средой, маркировку технологической среды индикаторным радиоактивным веществом, перемещение технологического отсека с маркированной технологической средой вдоль контролируемого участка трубопровода, промывку стенки трубопровода после прохождения технологического отсека и перемещение внутри трубопровода детектора индикаторного радиоактивного вещества с записью уровня радиации и пройденного пути, по которым судят о наличии дефекта и его местоположении, согласно изобретению технологический отсек формируют с кольцевой полостью для технологической среды, перемещают его вдоль контролируемого участка трубопровода со скоростью равной 1,0...50% от скорости перекачиваемой среды, при этом для промывки стенки трубопровода после прохождения технологического отсека используют перекачиваемую среду и перепускают ее через технологический отсек вдоль внутренней стенки кольцевой полости.

В качестве маркируемой технологической среды можно использовать среду, перекачиваемую по трубопроводу.

Применительно к газопроводам в качестве маркируемой технологической среды можно использовать перекачиваемый по трубопроводу газ, при этом целесообразно в качестве радиоактивного индикатора использовать радиоактивные изотопы неконденсирующихся газов, в частности радиоактивные изотопы инертных газов криптон-85 или/и ксенон-133, добавляя их в маркируемый газ в количестве 0,05...0,2 моль/м3 и компенсировать утечки индикаторного радиоактивного вещества из технологического отсека.

По прохождении контролируемого участка трубопровода технологический отсек можно остановить на выходе из контролируемого участка и сбросить в трубопровод оставшуюся в кольцевой полости маркированную технологическую среду с разбавлением ее транспортируемым по трубопроводу газом до безопасной концентрации индикаторного радиоактивного вещества, например, маркированную технологическую среду разбавляют транспортируемым по трубопроводу газом в соотношении 1:1000...1:10000.

Сущность изобретения заключается в том, что, сформировав в технологическом отсеке кольцевую полость сравнительно небольшого объема для маркированной технологической среды, получаем возможность пропускать перекачиваемую среду через технологический отсек вдоль внутренней стенки кольцевой полости, не снижая скорости перекачки и, соответственно, производительности трубопровода. Технологический отсек можно перемещать по трубопроводу со скоростью, равной 1,0. ..50% от скорости перекачиваемой среды, чем обеспечивается длительность воздействия маркированной технологической среды, достаточная для диффузии радиоактивного индикатора в трещины на стенке трубопровода, адсорбции его корродированными участками стенки и утечки его с технологической средой через сквозные повреждения стенки трубопровода в окружающий грунт с формированием в нем прилегающей к трубопроводу зоны повышенной радиоактивности, излучение которой достоверно зарегистрируется перемещаемым внутри трубопровода детектором индикаторного радиоактивного вещества. Конкретный выбор соотношения скорости перемещения технологического отсека и скорости перекачивания среды W в трубопроводе определяется типом перекачиваемой среды, задачами инспекции и допустимыми нагрузками на трубопровод. В частности, при инспекции газопроводов скорость перемещения технологического отсека составляет 1,0...20% от скорости перекачки газа, а при инспекции трубопроводов, перекачивающих жидкие продукты, например нефть, скорость перемещения технологического отсека составляет 10...50% от скорости перекачки нефти. Для трубопроводов диаметром 1000. ..1200 мм объем кольцевой полости технологического отсека, заполняемый маркированной технологической средой, будет составлять 0,2. . .0,5 м3, (в 10000 раз меньше, чем в прототипе), что повышает экологическую безопасность заявленного способа, так как даже полная разгерметизация технологического отсека не приведет к радиационной катастрофе. Это позволяет использовать для промывки стенки трубопровода после прохождения технологического отсека непосредственно перекачиваемую среду, так как располагаемые объемы перекачиваемой среды позволяют смыть маркированную технологическую среду, адсорбированную бездефектной стенкой трубопровода, разбавив ее до безопасных концентраций.

Применительно к газопроводу использование в качестве маркируемой технологической среды перекачиваемого по трубопроводу газа, а в качестве радиоактивного индикатора - радиоактивные изотопы неконденсирующихся газов, позволяет обеспечить стабильные условия инспекции по всей длине трубопровода независимо от рода перекачиваемого газа, его температуры и температуры внешней среды. Наилучшим образом для этой цели подходят радиоактивные изотопы инертных газов криптон-85 или/и ксенон-133, так как они сочетают высокую скорость диффузии через микротрещины и другие течи с достаточно коротким периодом полураспада. При этом следует учесть, что в ядерной энергетике существует проблема утилизации газообразных продуктов распада ядерного топлива (криптона-85 и ксенона-133) и использование этих газов для инспекции газопроводов повышает экологическую безопасность эксплуатации атомных электростанций.

Добавка указанных изотопов в газ, заполняющий кольцевую полость технологического отсека, в количестве 0,05...0,2 моль/м3, обеспечивает достаточную активность маркированной технологической среды. При указанных концентрациях криптона-85 или/и ксенона-133 в случае разгерметизации кольцевой полости технологического отсека возможно повышение концентрации радиоактивного изотопа в перекачиваемом газе в зоне выброса. Учитывая малые размеры кольцевой полости, в частности для трубопровода диаметром 1200 мм, ее объем будет не более 0,3 м3, и высокую турбулентность газового потока, зона выброса будет быстро размываться и концентрация радиоактивного изотопа в перекачиваемом газе будет быстро снижаться при перемещении его вдоль трубопровода.

Использование криптона-85 или/и ксенона-133 позволяет поддерживать в оптимальных пределах их концентрацию в маркированной технологической среде кольцевой полости технологического отсека, компенсируя их утечки простой добавкой указанных изотопов в кольцевую полость.

Малые объемы кольцевой полости технологического отсека позволяют упростить ее дезактивацию по окончании инспекции участка трубопровода. Для этого достаточно остановить технологический отсек на выходе из контролируемого участка и сбросить в трубопровод оставшуюся в кольцевой полости маркированную технологическую среду с разбавлением ее транспортируемым по трубопроводу газом до безопасной концентрации индикаторного радиоактивного вещества. Как уже указывалось, объем кольцевой полости технологического отсека не превышает 0,5 м3 и при указанных концентрациях криптона-85 или/и ксенона-133 в маркированной технологической среде безопасная их концентрация будет достигнута при тысячекратном или большем разбавлении маркированной технологической среды природным газом. Для этого потребуется 500...1000 м3 природного газа и длительность процедуры дезактивации не превысит нескольких минут.

Заявителю не известны способы дефектоскопии магистральных трубопроводов с указанной совокупностью существенных признаков и заявленная совокупность существенных признаков не вытекает явным образом из современного уровня техники, что подтверждает соответствие заявляемого изобретения критериям "новизна" и "изобретательский уровень".

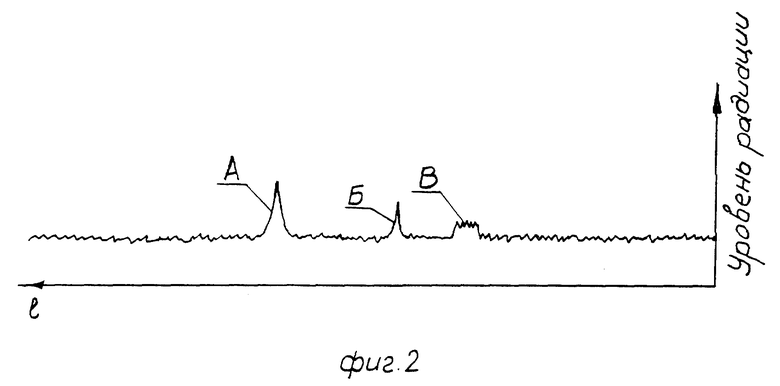

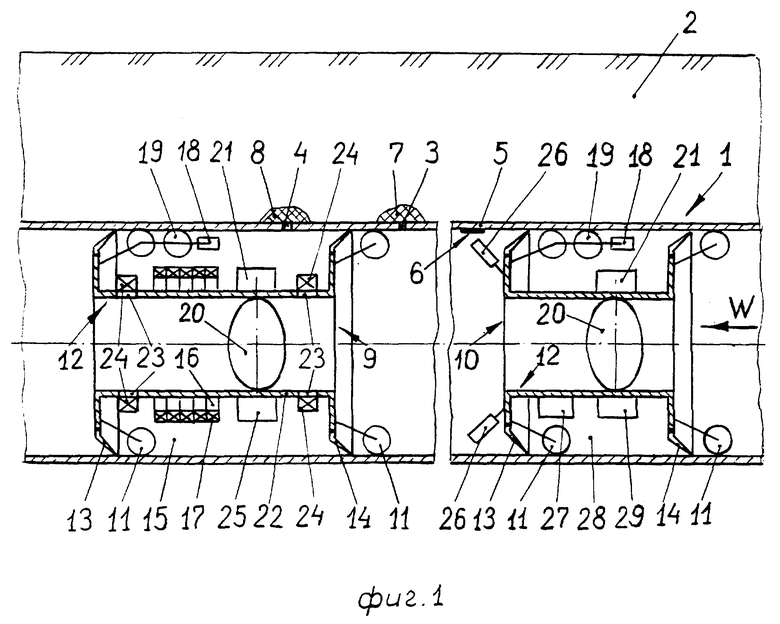

На фиг.1 изображена схема инспекции трубопровода в соответствии с изобретением; на фиг. 2 - схематически представлена запись уровня радиации по длине трубопровода.

Способ дефектоскопии магистральных трубопроводов осуществляется следующим образом.

Инспектируемый участок газопровода 1 расположен под слоем грунта 2 и имеет сквозные дефекты 3 и 4 стенки 5 и дополнительную дефектную область 6 из несквозных микротрещин или коррозионного слоя на внутренней поверхности стенки газопровода. Через сквозные дефекты происходит утечка перекачиваемого газа в зоны 7 и 8, прилегающие к наружной поверхности стенки газопровода. Для диагностики состояния газопровода в него введены инжекционный модуль 9 и снаряд-дефектоскоп 10, которые перемещаются в инспектируемом участке газопровода на некотором расстоянии друг от друга.

Инжекционный модуль имеет передние и задние опорные ходовые колеса 11, цилиндрическую среднюю часть 12 и гибкие уплотнения 13 и 14. Внешняя поверхность цилиндрической средней части, гибкие уплотнения и внутренняя поверхность стенки газопровода формируют кольцевую полость 15, прилегающую к внутренней поверхности стенки газопровода. На цилиндрической средней части 12 закреплены контейнеры 16, имеющие дистанционно управляемые клапаны 17. Контейнеры 16 заполнены газом под давлением 8,5 МПа, содержащим радиоактивный изотоп криптон-85, имеющий период полураспада с суммарной активностью газа в одном контейнере 5 Ки. Количество контейнеров определяется длительностью времени инспекции газопровода. Инжекционный модуль оснащен системой регулирования скорости перемещения внутри газопровода, выполненной аналогично системе, описанной в патенте РФ N 2069288 по кл. F 17 D 5/02. Указанная система регулирования скорости перемещения содержит датчик перемещения 18, например в виде тахогенератора, кинематически связанного с мерным колесом одометра 19, и регулирующий орган в виде расположенного в цилиндрической средней части 12 дискового затвора 20, имеющего привод с реверсивным электродвигателем 21. В стенке 22 цилиндрической средней части выполнены отверстия 23, соединяющие кольцевую полость 15 с внутренней полостью цилиндрической средней части 12 и перекрытые дистанционно управляемыми клапанами 24. Инжекционный модуль оснащен блоком 25 для управления дисковым затвором 20 и дистанционно управляемыми клапанами 17 и 24.

Снаряд-дефектоскоп имеет ходовую часть и устройство для регулирования скорости перемещения внутри газопровода, аналогичные инжекционному модулю. Снаряд-дефектоскоп оснащен детекторами 26 радиоактивного излучения криптона-85, подключенными к устройству 27 для регистрации уровня радиации по длине газопровода. Снаряд-дефектоскоп имеет кольцевую полость 28, прилегающую к внутренней поверхности стенки газопровода, в которой размещен блок 29 для управления дисковым затвором 20 и другим оборудованием снаряда-дефектоскопа.

Инжекционный модуль и снаряд-дефектоскоп имеют источники питания, обеспечивающие работу оборудования во время инспекции (на схемах не показаны).

В инжекционном модуле 9 и снаряде-дефектоскопе 10 устанавливают дисковые затворы 20 системы управления скоростью их перемещения в положение минимального сопротивления и последовательно вводят инжекционный модуль и снаряд-дефектоскоп в инспектируемый участок газопровода. Гибкие уплотнения 13 и 14 инжекционного модуля контактируют с внутренней поверхностью стенки 5 газопровода и отделяют от его основной полости технологический отсек с кольцевой полостью 15. Кольцевые полости 15 и 28 инжекционного модуля и снаряда-дефектоскопа заполняются перекачиваемым газом, выравнивая давление в кольцевых полостях и газопроводе. Гибкие уплотнения 13 и 14 не препятствуют заполнению полостей перекачиваемым газом. Блок 25 управления оборудованием инжекционного модуля выдает команду на открытие дистанционно управляемых клапанов 17 четырех контейнеров 16. Газ из контейнеров поступает в кольцевую полость 15 и смешивается в ней с перекачиваемым газом, образуя маркированную радиоактивным индикатором технологическую среду с содержанием крептона-85 - 0,15 моль/м3. Затем блок 25 управления оборудованием инжекционного модуля дает команду на электродвигатель 21, который поворачивает заслонку 20 инжекционного модуля в положение, обеспечивающее заданную скорость перемещения его внутри газопровода. Инжекционный модуль с технологическим отсеком, заполненным маркированной технологической средой, начинают перемещать вдоль инспектируемого участка газопровода. Перекачиваемый газ при этом проходит через цилиндрическую среднюю часть 12 вдоль внутренней стенки кольцевой полости 15, что позволяет не снижать скорость перекачки газа. Спустя заданное время, например 15 мин, поворачивают дисковый затвор 20 снаряда-дефектоскопа и начинают перемещать его вдоль инспектируемого участка газопровода вслед за инжекционным модулем со скоростью, равной скорости перемещения инжекционного модуля. Инжекционный модуль, двигаясь внутри газопровода, перемещает кольцевую полость 15 технологического отсека вдоль внутренней поверхности инспектируемого участка газопровода. Маркированная радиоактивным изотопом криптон-85 технологическая среда адсорбируется внутренней поверхностью стенки газопровода. При наличии зоны 6 несквозных дефектов стенки газопровода, например несквозных микротрещин или коррозионного слоя на внутренней поверхности стенки газопровода, количество адсорбированного криптона-85 значительно возрастает, так как криптон-85, как и другие инертные газы, обладает высокой скоростью диффузии в микротрещинах и микропорах. При наличии сквозных дефектов криптон-85 проходит вместе с перекачиваемым газом сквозь стенку 5 газопровода и диффундирует в прилегающий к внешней поверхности стенки газопровода слой грунта 2, накапливаясь в зонах 7 и 8. Утечки через сквозные дефекты 7 и 8 из указанной полости перекачиваемого газа вызывают понижение давления в кольцевой полости ниже давления в основной полости газопровода и компенсируются поступлением газа из основной полости газопровода через уплотнения 14. Блок управления 22 оборудованием инжекционного модуля периодически выдает команды на открытие клапана 17 одного из контейнеров 16, компенсируя утечки криптона-85 из кольцевой полости 15 технологического отсека. После прохождения инжекционного модуля внутренняя поверхность стенки газопровода промывается чистым газом, который продолжает перекачиваться по газопроводу без снижения скорости перекачки W. При промывке газом в первую очередь происходит удаление криптона-85, адсорбированного бездефектными участками внутренней поверхности стенки газопровода. В микротрещинах, зонах коррозии и отложениях криптон-85 удерживается значительно дольше и регистрируется в дальнейшем детекторами 23, установленными на снаряде-дефектоскопе. Наибольшие накопления криптона-85 будут иметь место в зонах сквозных дефектов 3 и 4 и уровень радиации будет определяться уровнем утечки, что позволяет по величине зарегистрированного излучения судить о размере сквозного дефекта. Снаряд-дефектоскоп 10 перемещается внутри газопровода и регистрирует детекторами 26 изменение радиоактивного излучения по длине газопровода с записью данных в блоке 27 с привязкой их к пройденному пути.

На представленной на фиг.2 схематической записи уровня радиации по длине газопровода можно легко различить характерные дефекты стенки газопровода. Пики А и Б показывают наличие сквозных дефектов 4 и 3. По высоте пиков можно судить о размерах дефектов. Наличие протяженной зоны В с повышенным уровнем радиоактивности, амплитуда которого существенно ниже пиков А и Б, показывает на наличие области 6 несквозных внутренних дефектов на стенке газопровода. Протяженность зоны В дает возможность судить о линейных размерах поврежденного участка, а зарегистрированный уровень радиации позволяет судить о глубине дефектов.

По прохождении контролируемого участка трубопровода блок 25 управления оборудованием инжекционного модуля выдает команду на электродвигатель 21, который поворачивает дисковый затвор 20 в положение минимального сопротивления и инжекционный модуль останавливается на выходе из инспектируемого участка и фиксируется в газопроводе с помощью известных систем ввода-вывода инспекционных снарядов. В остановленном положении блок 25 управления оборудованием инжекционного модуля выдает команду на дистанционно управляемые клапаны 24, и маркированную криптоном-85 технологическую среду из кольцевой полости 15 сбрасывают в основную полость газопровода, промывая кольцевую полость 15 перекачиваемым газом и разбавляя им технологическую среду в соотношении 1: 1000. При необходимости с помощью блока 25 управления оборудованием инжекционного модуля последовательно открывают дистанционно управляемые клапаны 17 оставшихся неиспользованными контейнеров 16, разбавляя сбрасываемый радиоактивный изотоп перекачиваемым газом в том же соотношении.

По прохождению снарядом-дефектоскопом 10 инспектируемого участка газопровода блок 27 управления его оборудованием выдает команду на электродвигатель 21, который поворачивает дисковый затвор 20 на снаряде-дефектоскопе в положение минимального сопротивления и снаряд-дефектоскоп останавливается.

Удаление из газопровода инжекционного модуля и снаряда-дефектоскопа производится на контрольных станциях известными устройствами.

Для диагностики газопроводов можно также использовать радиоактивный изотоп ксенон-133 либо смесь газов криптон-85 и ксенон-133.

Для осуществления заявленного способа дефектоскопии магистральных трубопроводов можно использовать освоенные промышленностью детекторы радиоактивного излучения и регистрирующие устройства. Радиоактивные изотопы инертных газов криптон-85 и ксенон-133 образуются в значительных количествах при работе атомных электростанций. Это подтверждает промышленную применимость заявленного способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВНУТРИТРУБНОЙ ДЕФЕКТОСКОПИИ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 1999 |

|

RU2148808C1 |

| СПОСОБ ДИАГНОСТИКИ СОСТОЯНИЯ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ С ИСПОЛЬЗОВАНИЕМ РАДИОАКТИВНЫХ ИНДИКАТОРОВ | 1999 |

|

RU2159930C1 |

| СПОСОБ МАРКИРОВКИ РАДИОАКТИВНЫМ ИНДИКАТОРНЫМ ВЕЩЕСТВОМ ДЕФЕКТОВ СТЕНКИ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА, ВНУТРИТРУБНЫЙ АППАРАТ ДЛЯ МАРКИРОВКИ ДЕФЕКТОВ СТЕНКИ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА И ИНЖЕКЦИОННЫЙ МОДУЛЬ | 2001 |

|

RU2194261C1 |

| СПОСОБ ДИАГНОСТИКИ СОСТОЯНИЯ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2000 |

|

RU2156455C1 |

| СПОСОБ ВНУТРИТРУБНОЙ УЛЬТРАЗВУКОВОЙ ДИАГНОСТИКИ СОСТОЯНИЯ ТРУБОПРОВОДА | 1999 |

|

RU2153163C1 |

| ВНУТРИТРУБНОЕ ТРАНСПОРТИРУЮЩЕЕ СРЕДСТВО | 2001 |

|

RU2199695C2 |

| ВНУТРИТРУБНОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 2001 |

|

RU2194918C1 |

| ВНУТРИТРУБНОЕ ТРАНСПОРТНОЕ СРЕДСТВО С АВТОНОМНЫМ ИСТОЧНИКОМ ЭЛЕКТРОЭНЕРГИИ | 2001 |

|

RU2197678C1 |

| Способ контроля герметичности элементов топливной системы с использованием радиоактивных индикаторов | 1990 |

|

SU1795327A1 |

| АППАРАТ ВНУТРИТРУБНОГО КОНТРОЛЯ И СПОСОБ ПЕРЕМЕЩЕНИЯ ЕГО В МАГИСТРАЛЬНОМ ГАЗОПРОВОДЕ С ЗАДАННОЙ РАВНОМЕРНОЙ СКОРОСТЬЮ | 2010 |

|

RU2451867C2 |

Изобретение относится к неразрушающему контролю и может найти применение при дефектоскопии магистральных трубопроводов в процессе их эксплуатации. Способ включает формирование в трубопроводе отделенного от его основной полости технологического отсека, внешней стенкой которого является стенка трубопровода, заполнение его технологической средой, маркировку технологической среды индикаторным радиактивным веществом, перемещение технологического отсека вдоль контролируемого участка трубопровода, промывку стенки трубопровода и перемещение внутри трубопровода детектора индикаторного радиоактивного вещества с записью уровня радиации и пройденного пути, по которым судят о наличии дефекта и его местоположении. Технологический отсек формируют с кольцевой полостью для технологической среды и перемещают его со скоростью, равной 1,0...50% скорости перекачиваемой среды, при этом для промывки стенки трубопровода используют перекачиваемую среду и перепускают ее через технологический отсек вдоль внутренней стенки кольцевой полости. Для маркировки технологической среды используют радиоактивные изотопы инертных газов криптон-85 или/и ксенон-133. Техническим результатом изобретения является обеспечение экологической безопасности инспекции трубопровода при сохранении производительности трубопровода. 7 з.п. ф-лы, 2 ил.

| ТВЕРДЫЕ ПРЕПАРАТИВНЫЕ ФОРМЫ ОСПЕМИФЕНА | 2005 |

|

RU2423113C2 |

| ТАНК | 1992 |

|

RU2217685C2 |

| US 3771350 A, 13.11.1973 | |||

| ДЕФЕКТОСКОП-СНАРЯД ДЛЯ ВНУТРИТРУБНОГО ОБСЛЕДОВАНИЯ ТРУБОПРОВОДОВ | 1993 |

|

RU2069288C1 |

Авторы

Даты

2000-05-10—Публикация

1999-06-24—Подача