Изобретение относится к производству текстильных материалов, а именно к тканям различной структуры и из различных материалов и предназначенных для изготовления текстильной обуви.

В настоящее время в обувной промышленности все активнее используются текстильные материалы.

В отечественном производстве для изготовления обуви используются в основном полушерстяные, хлопчатобумажные и смесовые ткани, нетканые и трикотажные полотна.

Известны хлопчатобумажные обувные ткани, предназначенные для изготовления обуви в качестве верха, подкладки и внутренних деталей.

Для изготовления верха обуви используются ткани с переплетением рогожка, репс, кирза двухслойная, полотно башмачное полотняного переплетения. Для подкладки и внутренних деталей обуви используются ткани: диагональ гладкокрашеная и отбеленная, бумазея, бязь (ГОСТ 19196-73. Ткани хлопчатобумажные обувные).

Однако известные обувные ткани обладают недостаточными потребительскими свойствами.

Известна обувная ткань, образованная переплетением основных и уточных нитей, содержащих высокоусадочные и низкоусадочные волокна со следующим соотношением компонентов, вес.%:

Поливинилхлоридное волокно - 15-20

Полиэфирное волокно - 30-35

Хлопковое волокно - Остальное,

причем плотность основных нитей в суровье в 1,5 раза больше плотности уточных нитей.

Известная ткань сохраняет свойства натуральных тканей, обеспечивает высокие потребительские свойства, однако в процессе отделки усадка ткани достигает 10-13%, что отрицательно сказывается на технологическом процессе (SU авторское свидетельство 160132, 23.10.90 г.).

Наиболее близкой по технической сущности является ткань для летней обуви из пряжи от 285 до 62,5 текс, содержащая льняное полиэфирное, лавсановое волокна (журнал "Текстильная промышленность" N 3, 97 г. с. 14-17).

Известные обувные ткани обладают большой поверхностной плотностью, изготовлены из пряж повышенной линейной плотности, имеют увеличенную материалоемкость, что значительно увеличивает стоимость ткани и, как следствие, стоимость изделий из нее (обуви). Область применения этих тканей значительно сужена, и, главным образом, они используются для спортивной обуви и для обуви лиц пожилого возраста.

Задачей изобретения является создание такой обувной ткани, которая обеспечивает достижение технического результата, состоящего в расширении ассортимента обувных тканей, повышение воздухопроницаемости при одновременном сохранении высоких прочностных показателей и низкой усадки.

Этот технический результат в обувной ткани, содержащей переплетенные между собой основные и уточные нити, выполненные из пряжи на основе льняного волокна и химических волокон, достигается тем, что содержание льняного волокна в ткани составляет 5-75% при соотношении плотности ткани по основе и по утку, равном 1: (0,7-1), причем поверхностная плотность ткани находится в пределах 150-400 г/м2.

В качестве основной и уточной нити использована пряжа сухого способа прядения линейной плотности 29-175 текс, содержащая льняное волокно в смеси с другими волокнами (хлопок, шерсть) и химическими волокнами (лавсан, вискоза).

Красивые практичные изделия из льна всегда соответствовали требованиям моды. Сегодня изделия из льна стали самыми модными.

Использование льняного волокна в обувных тканях придает им высокие гигиенические свойства, хорошие физико-механические и технологические свойства (создает каркасность ткани и малую деформацию при вытяжке). Лавсановое волокно обеспечивает прочностные и износостойкие показатели ткани. Вискозное волокно обеспечивает воздухопроницаемость и гигроскопичность.

Предложенные конструктивные и количественные соотношения обеспечивают высокие технологические и эксплуатационные свойства заявленным обувным тканям и особенно высокие гигиенические свойства, определяемые воздухопроницаемостью ткани.

Заявляемая ткань обладает хорошими формовочными свойствами, которые обеспечиваются предложенным соотношением плотностей и содержанием льняного волокна в ткани, она хорошо дублируется с другими материалами, и используемый клей не проявляется на ее поверхности.

Предложенные обувные ткани обладают широким ассортиментом благодаря различному содержанию льняного волокна. Ткани с повышенным содержанием льна хорошо подходят для изготовления детской, спортивной обуви и для лиц пожилого возраста, где особенно важны гигиенические свойства ткани. Для нарядной и прогулочной обуви необходимо повышенное содержание химических волокон, т.к. это приводит к уменьшению линейной плотности пряжи и к снижению материалоемкости. А добавка вискозных волокон обеспечивает нарядный блеск, придает элегантность и способствует хорошей накрашиваемости.

Так, для детской обуви используют ткани яркой расцветки с печатью детской тематики, для спортивной обуви и обуви для отдыха используют ткани различной цветовой гаммы - оттенки серого, яркие цветные, цвета натурального льна. Для модельной обуви (мужской и женской) используют тонкие ткани с изысканными рисунками спокойных цветов и цвета натурального льна. Текстильную обувь для пожилых людей изготавливают из тканей с повышенной поверхностной плотностью и дизайном, имитирующим домашнее ткачество и придающим рустикальный вид, темных, насыщенных цветов.

Обувные ткани подкладочные и для внутренних деталей гладкие, мягкие, шелковистые, с рисунком "мелкая клетка", "полоска", ярких цветов или цвета натурального льна.

Обувную ткань вырабатывают из пряжи сухого способа прядения с широким использованием модифицированного льняного волокна на бесчелночных ткацких станках марки СТБ, с поверхностной плотностью 150-400 г/м2 из пряжи линейной плотности 29-175 текс одиночной или скрученной в два сложения, с коэффициентом крутки не более 47,4.

Обувная ткань с поверхностной плотностью 150-200 г/м2 используется для подкладки и внутренних деталей, 250-500 г/м2 - для верха обуви, легкие под вышивку и для нарядной обуви, средние для модельной и детской, тяжелые для спортивной обуви и обуви для пожилых людей.

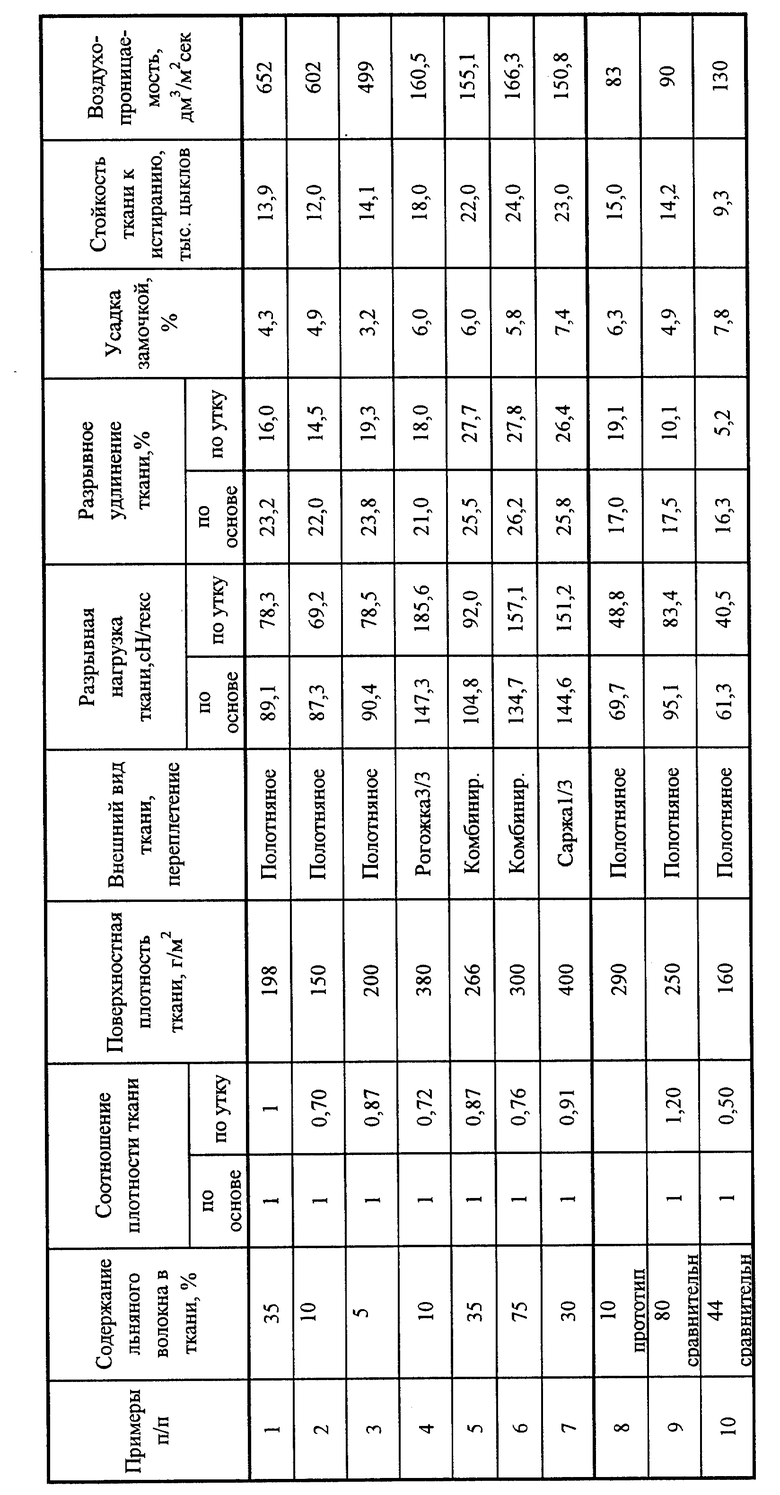

Конкретные примеры предложенной обувной ткани и ее показатели приведены в таблице. Данные таблицы показывают, что предложенная обувная ткань обладает высокими эксплуатационными характеристиками, за счет сохранения высоких прочностных, износостойких свойств, уменьшенной усадки и за счет повышенной воздухопроницаемости.

Предложенные обувные ткани расширяют ассортимент и по сравнению с известными обувными тканями сохраняют высокие эксплуатационные свойства и обладают повышенной воздухопроницаемостью, обувь дышит, что создает комфортность при носке, что очень важно для повышения конкурентоспособности.

Подбор технологических параметров позволил изготовить обувную ткань с низкой потребительской усадкой, улучшенной формоустойчивостью и получить изделие (обувь), не подвергающееся в процессе носки пиллингу.

В отечественной обувной промышленности использование в текстильной обуви тканей на основе льняного волокна очень ограничено, что совершенно не оправдано из-за изменившихся экономических условий, так как лен является единственным натуральным сырьем в России, в отличие от покупаемых за валюту шерсти и хлопка. Поэтому текстильная обувь из льняных или льносмесовых тканей доступна широкому кругу покупателей. Кроме низкой цены обувь сделана из тканей, обладающих высокими гигиеническими свойствами, которые обеспечивают комфортность в условиях эксплуатации. Обувь из тканей на основе льняных волокон способна отводить тепло как во влажной, так и в сухой среде, оказывать благоприятное воздействие при начинающемся перегреве, поглощает капельную влагу с соприкасающейся с ней поверхности, впитывает пот и быстро высыхает, не заряжается и не удерживает статистическое электричество, обладает малой прилипаемостью.

Льняная обувь характеризуется большей стойкостью к механическим воздействиям, она меньше загрязняется благодаря своим свойствам (малой ворсистости, повышенной жесткости, низкой электризуемости) и поэтому требует меньше ухода, чем хлопковая, имеет повышенный срок службы, сохраняя при этом свежесть и опрятность в носке.

Использование льносодержащих тканей для производства текстильной обуви обеспечивает стратегическую независимость от импортного сырья (хлопка) в обувной и текстильной промышленностях.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЫТОВАЯ ТКАНЬ | 2001 |

|

RU2178024C1 |

| ЭКОТКАНЬ | 1999 |

|

RU2151223C1 |

| ТКАНЬ ДЛЯ ДЕТСКОЙ ОДЕЖДЫ | 2010 |

|

RU2439219C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННОЙ ПРЯЖИ | 1992 |

|

RU2046850C1 |

| МОДИФИЦИРОВАННОЕ ЛЬНЯНОЕ ВОЛОКНО | 1999 |

|

RU2170778C2 |

| КРУЖЕВНОЕ ПОЛОТНО | 2002 |

|

RU2202665C1 |

| МЕШОЧНАЯ ТКАНЬ | 2000 |

|

RU2170783C1 |

| Ткань для обоев | 1989 |

|

SU1677104A1 |

| ГИПСОВЫЙ БИНТ | 1997 |

|

RU2124901C1 |

| ТЕХНИЧЕСКАЯ ТКАНЬ | 1990 |

|

RU2029807C1 |

Изобретение используется для изготовления текстильной обуви. Обувная ткань содержит переплетенные между собой основные и уточные нити, выполненные из пряжи на основе льняного волокна и химических волокон. Содержание льняного волокна в ткани составляет 5 - 75% при соотношении плотности ткани по основе и по утку, равном 1 : (0,7 - 1), причем поверхностная плотность ткани находится в пределах 150 - 400 г/м2. Данная ткань способствует расширению ассортимента обувных тканей, повышению воздухопроницаемости при одновременном сохранении высоких прочностных показателей и низкой усадки. 1 табл.

Обувная ткань, содержащая переплетенные между собой основные и уточные нити, выполненные из пряжи на основе льняного волокна и химических волокон, отличающаяся тем, что содержание льняного волокна в ткани составляет 5 - 75% при соотношении плотности ткани по основе и по утку, равном 1: (0,7 - 1), причем поверхностная плотность ткани находится в пределах 150 - 400 г/м2.

| КУХАРЕВ М.С | |||

| и др | |||

| Использование льняного волокна в отраслях текстильной промышленности | |||

| Текстильная промышленность, N 3, 1997, с.14 - 17 | |||

| ПРЯЖА ДЛЯ ТКАНЫХ И ТРИКОТАЖНЫХ ИЗДЕЛИЙ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ, ТКАНЬ И ТРИКОТАЖНОЕ ПОЛОТНО | 1996 |

|

RU2099450C1 |

| Государственные стандарты СССР, Обувь кожаная, основные и вспомогательные материалы и фурнитура | |||

| - М., 1962, с.346 - 353 | |||

| ТКАНЬ | 1993 |

|

RU2041989C1 |

| Техническая ткань | 1989 |

|

SU1687664A1 |

| Обувная ткань | 1988 |

|

SU1601232A1 |

| ПОЖИДАЕВ Н.Н | |||

| и др | |||

| Текстильная промышленность для обуви, - М.: Легкая промышленность, 1973, с.67. | |||

Авторы

Даты

2000-07-27—Публикация

1999-08-11—Подача