Изобретение относится к саморегулируемым полупроводниковым нагревательным устройствам проточного типа и может быть использовано для нагрева топлива для двигателей внутреннего сгорания, масел, хладонов и других диэлектрических жидкостей.

Известно электрическое нагревательное устройство для дизельного топлива, содержащее корпус с плоский крышкой, снабженный средствами подвода и отвода топлива, в котором размещены две контактные пластины, между которыми установлены три дисковых саморегулируемых полупроводниковых нагревательных элемента, охваченных по периферии перемычками, опирающиеся на плоскую крышку пружины для прижатия контактных пластин и нагревательных элементов, средство подвода электропитания. (Заявка Германии N 4225149, MПК F 02 M 31/125, 1992).

Однако данное устройство обладает низким энергетическим КПД и сложностью конструкции. Низкий энергетический КПД обусловлен тем, что для данного конструктивного выполнения устройства характерна низкая массовая скорость жидкости. Кроме того, в цепочке теплопередачи от нагревательного элемента к жидкости присутствуют контактные пластины. Все перечисленное снижает эффективность теплообмена, приводя тем самым к снижению значения коэффициента теплоотдачи, а следовательно, и к уменьшению энергетического КПД Сложность конструкции данного устройства обусловлена наличием контактных пластин, пружин, а также перемычек, предназначенных для фиксации положения нагревательных элементов.

Наиболее близким аналогом заявляемого изобретения является устройство для нагрева топлива, содержащее корпус, выполненный из двух элементов, по меньшей мере один из которых имеет выемку на внутренней торцевой поверхности, герметично соединенных между собой по упомянутым поверхностям с образованием камеры, сообщенные с последней средства подвода и отвода топлива, саморегулируемый полупроводниковый нагревательный элемент, выполненный в виде пластины в форме диска, установленного в камере с образованием по меньшей мере с одной его стороны спирального капала для прохода топлива посредством плотно прижатой к поверхности диска вставки со спиральным пазом, выполненной из эластичного материала, средство подвода электропитания, состоящее из токоподводов и выполненных в виде пружин контактов, соединяющих последние с нагревательным элементом, при этой один токоподвод и соответствующий ему контакт размещены в одном элементе корпуса, а второй токоподвод и соответствующий ему контакт соответственно в другом элементе корпуса. (Патент США N 5050569, МПК F 02 M 31/00, 1989).

Недостатком данного устройства является низкий энергетический КПД и сложность конструкций. Низкий энергетический КПД обусловлен тем, что теплообмен между жидкостью, движущейся по спиральному каналу, и нагревательным элементом характеризуется малым значением коэффициентов теплоотдачи при невысоких (до 100 кг/м2с) массовых скоростях. (А.Р. Ястребенецкий Пластинчатые и спиральные теплообменники - М: Машиностроение, 1973. - с. 278).

Поскольку нагрев жидкости осуществляется плоским нагревательным элементом, то энергетический КПД удобно представить в виде

E = α/ANo,

где α - коэффициент теплоотдачи, Вт/м2K;

AN0 - затраты энергии на преодоление сопротивления движению потока жидкости;

ANo= VΔP,

где V - объемный расход, м3/с;

ΔP гидравлическое сопротивление, Па.

(см, Андреев M. M. и др. Теплообменная аппаратура энергетических установок - М. : Машгиз, 1963. - с. 9). Коэффициент теплоотдачи зависит в свою очередь от массовой скорости жидкости, движущейся вдоль нагревательного элемента. Для данного устройства характерно, что массовая скорость жидкости очень мала. Кроме этого, в цепочке теплопередачи от нагревательного элемента к жидкости присутствуют эластичные вставки. Все перечисленное снижает эффективность теплообмена, снижает значение коэффициента теплоотдачи, а следовательно, и уменьшает значение энергетического КПД

Сложность конструкции обусловлена наличием эластичной вставки со спиральными пазами, а так же выполнением контактов в виде пружин.

Задача, на решение которой направлено заявляемое изобретение - разработать устройство для нагрева диэлектрических жидкостей, обладающее высокой теплопередающей способностью при невысоком гидравлическом сопротивлении, а также простотой конструкции.

Технический результат заявляемого изобретения - повышение энергетического КПД и упрощение конструкции устройства.

Указанный технический результат достигается тем, что в устройстве дня нагрева диэлектрических жидкостей, содержащем корпус, выполненный из двух элементов, по меньшей мере один из которых имеет выемку на внутренней торцевой поверхности, герметично соединенных между собой по упомянутым поверхностям с образованием камеры, сообщенные с последней средства подвода и отвода жидкости, размещенный в камере по меньшей мере одни саморегулируемый полупроводниковый плоский нагревательный элемент, установленный с образованием по меньшей мере с одной его стороны канала для прохода жидкости, средство подвода электропитания, состоящее из токоподводов и контактов, соединяющих последние с нагревательным элементом, согласно изобретению, канал имеет форму щели с площадью поперечного сечения, определяемой по формуле

F G/m, при условии что, 200 ≤ m ≤ 2000,

где F - площадь поперечного сечения щели, м2;

G - расход жидкости, кг/с;

m - массовая скорость потока жидкости, кг/м2с

Достижению указанного технического результата способствует также то, что нагревательный элемент имеет форму параллелепипеда, установленного так, что его ребра, ориентированные вдоль потока жидкости, примыкают к стенкам камеры.

Указанный технический результат достигается также тем, что токоподводы установлены заподлицо с внутренними торцевыми поверхностями элементов корпуса, а контакты выполнены из листового упругого материала и частично размещены в пазах, выполненных на упомянутых торцевых поверхностях и соединяющих токоподводы с камерой.

Усилению указанного технического результата способствует то, что все токоподводы и контакты размещены в одном элементе корпуса.

Кроме того, усилению указанного технического результата способствует то, что один конец каждого паза размещен в токоподводе.

Выполнение канала для прохода жидкости в форме щели, размер которой определяется по вышеуказанной формуле и зависит от массовой скорости потока жидкости, приводит к увеличению коэффициента теплоотдачи, что в конечном итоге повышает энергетический КПД

Выполнение условия, в соответствии с которым массовая скорость потока жидкости должна составлять от 200 до 2000 кг/м2с, необходимо для того, чтобы обеспечить повышение энергетического КПД за счет увеличения коэффициента теплоотдачи, не допуская при этом значительного повышения гидравлического сопротивления.

Исследования теплообмена в щелевых каналах показали, что коэффициент теплоотдачи и гидравлическое сопротивление движущемуся потоку жидкости зависят от массовой скорости. Однако интенсивность роста коэффициента теплоотдачи в сравнении с гидравлическим сопротивлением значительно меньше. Поэтому выбор геометрических размеров щелевого канала определяется энергетическим КПД , учитывающим особенности теплообмена и гидродинамики. Обобщение различных литературных данных и собственные исследования показали, что диапазон массовых скоростей, при которых энергетический КПД имеет наибольшие значения, составляет от 200 до 2000 кг/м2с. При значениях массовой скорости менее 200 кг/м2 наблюдается резкое уменьшение коэффициента теплоотдачи, а при значениях массовой скорости более 2000 кг/м2с происходит резкое увеличение гидравлического сопротивления.

Выполнение нагревательного элемента в форме параллелепипеда и его установка в камере таким образом, что ребра, ориентированные вдоль потока жидкости, примыкают к внутренней поверхности камеры, способствует тому, что конструкция устройства, значительно упрощается и обеспечивается при этом одинаковый размер щели вдоль всей нагревательной поверхности.

Установка токоподводов заподлицо с внутренними торцевыми поверхностями элементов корпуса, выполнение контактов из листового упругого материала и частичное размещение в пазах, выполненных на упомянутых торцевых поверхностях приводит также к упрощению конструкции устройства, обеспечивая при этом надежный электрический контакт между токоподводами и контактами, а также контактами и нагревательным элементом.

Размещение одного конца паза в токоподводе способствует обеспечению более надежного контакта между токоподводом и контактами за счет обеспечения возможности их взаимодействия друг с другом по большему числу поверхностей.

Размещение токоподводов и контактов в одном элементе корпуса приводит к повышению технологичности изготовления корпуса, и повышению герметичности устройства.

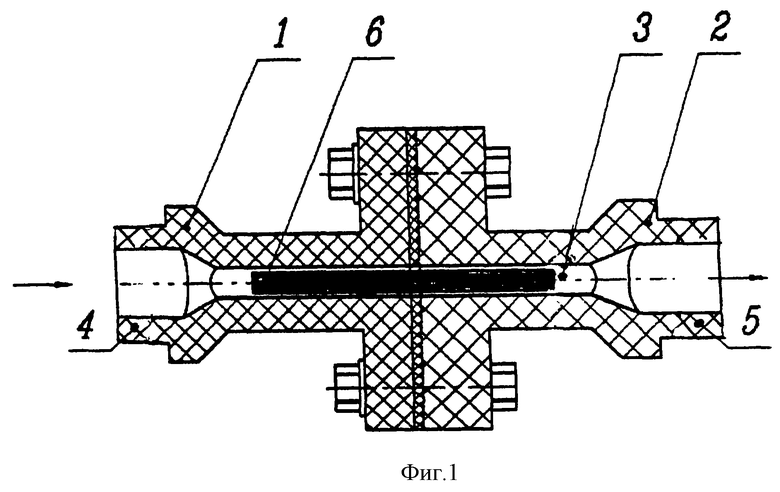

На фиг. 1 показан продольный разрез устройства; на фиг. 2 - его поперечный разрез.

Устройство для нагрева диэлектрических жидкостей содержит корпус, выполненный из диэлектрического материала, например пластмассы, состоящий из двух элементов 1 и 2, на внутренних торцевых поверхностях которых выполнены одна напротив другой выемки. Элементы корпуса 1 и 2 герметично соединены между собой посредством прокладки и крепежных элементов с образованием камеры 3, которая в поперечном сечении представляет собой фигуру, состоящую из двух равнобедренных трапеций, имеющих общее большее основание. Корпус снабжен сообщенными с камерой 3 средствами подвода и отвода жидкости, которые выполнены в виде двух патрубков 4 в 5 соответственно. В камере 3 размещен плоский саморегулируемый полупроводниковый нагревательный элемент, представляющий собой позистор 6, который выполнен в виде параллелепипеда, установленного в камере 3 с образованием по обе стороны от него одинаковых щелевых каналов 7. Размеры щелевых каналов определяются выбором оптимального значения массовой скорости жидкости. Так, например, для дизельного топлива на основе экспериментальных данных установлено, что оптимальное значение массовой скорости составляет около 400 кг/см2с. Для нагрева топлива расходом 0,03 кг/с необходимо обеспечить поперечное сечение щелевого канала, равное 3,47 • 10-5 м2. При ширине позистора b = 2,3 • 10-2 м, высота щелевого канала h = 1,5 • 10-3 м. Фиксация требуемого месторасположения в камере 3 выполненного в виде параллелепипеда позистора 6 обеспечивается за счет вышеуказанной формы выполнения камеры 3, а также за счет того, что ребра параллелепипеда, ориентированные вдоль потока жидкости, примыкают к стенкам камеры, обеспечивая при этом выдержку заданных размеров щелевых каналов. Устройство снабжено средством подвода электропитания к нагревательному элементу, состоящим из размещенных по обе стороны позистора 6 в элементе 1 корпуса токоподводов 8, установленных заподлицо с его внутренней торцевой поверхностью, и контактов 9, выполненных из упругого листового материала, например, бериллиевой бронзы. При этом контакты 9 со стороны токоподводов 8 размещены в пазах 10, выполненных на упомянутой торцевой поверхности и соединяющих токоподводы 8 с камерой 3, а с другой стороны выведены за пределы паза и плотно прижаты к позистору 6. Для обеспечения наилучшего контакта между токоподводами 8 и контактами 9 одним концом каждый паз размещен в токоподводе.

Устройство работает следующим образом.

Диэлектрическая жидкость, например дизельное топливо, поступает в устройство через патрубок 4 в камеру 3 и омывает позистор 6, проходя по щелевым каналам 7. При подключении устройства к источнику питания происходит подача электропитания на позистор 6 посредством токоподводов 8 и контактов 9, в результате чего он нагревается и передает теплоту посредством конвекции движущемуся по щелевым каналам дизельному топливу. При этом за счет оптимальных размеров щелевых каналов, определенных в соответствии с вышеуказанной формулой с учетом массовой скорости, происходит турбулизация потока, что приводит к увеличению коэффициента теплоотдачи, без значительного роста гидравлического сопротивления, в результате чего повышается энергетический КПД устройства. Нагретое дизельное топливо выходит через патрубок 5.

При недостаточном расходе топлива или прекращении его подачи позистор 6 нагревается до расчетной температуры (точки отключения), при этом резко увеличивается его сопротивление и происходит падение потребляемого тока.

Таким образом происходит процесс саморегулирования температуры и перегрев жидкости исключается.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАГРЕВА ДИЭЛЕКТРИЧЕСКИХ ЖИДКОСТЕЙ | 1998 |

|

RU2153596C1 |

| УСТРОЙСТВО ДЛЯ ПОДВОДА ТЕПЛА К ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2005 |

|

RU2282050C1 |

| УСТРОЙСТВО ДЛЯ ПРЕДПУСКОВОГО ПОДОГРЕВА КАРТЕРНОГО МАСЛА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2001 |

|

RU2201525C2 |

| УСТРОЙСТВО ДЛЯ ОБЛЕГЧЕНИЯ ЗАПУСКА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2006 |

|

RU2309287C1 |

| ПОДОГРЕВАТЕЛЬ ТОПЛИВА | 2013 |

|

RU2531479C2 |

| УСТРОЙСТВО ДЛЯ ОБЛЕГЧЕНИЯ ЗАПУСКА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2001 |

|

RU2228458C2 |

| ГЕЛИОЭЛЕКТРОВОДОНАГРЕВАТЕЛЬ | 2010 |

|

RU2426035C1 |

| ТЕПЛОВОЙ АККУМУЛЯТОР ФАЗОВОГО ПЕРЕХОДА С САМОРЕГУЛИРУЕМЫМ УСТРОЙСТВОМ ЭЛЕКТРОПОДОГРЕВА | 2012 |

|

RU2506503C1 |

| ПОДОГРЕВАТЕЛЬ ТОПЛИВА | 1989 |

|

RU2030621C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПРОТОЧНОГО ПАРОГЕНЕРАТОРА И ПРОТОЧНЫЙ ПАРОГЕНЕРАТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1997 |

|

RU2181179C2 |

Изобретение относится к двигателестроению, в частности к устройствам для нагрева топлива для двигателей внутреннего сгорания, масел, хладонов и других диэлектрических жидкостей. Технический результат - повышение энергетического КПД и упрощение конструкции. Устройство для нагрева диэлектрических жидкостей содержит корпус, состоящий из двух элементов 1 и 2 с образованием камеры 3 посредством выполненных на внутренних торцевых поверхностях элементов корпуса 1 и 2, расположенных друг напротив друга выемок. Корпус снабжен сообщенными с камерой 3 средствами подвода и отвода жидкости, выполненными в виде патрубков 4 и 5 соответственно. В камере 3 размещен плоский саморегулируемый полупроводниковый нагревательный элемент, представляющий собой позистор 6, который выполнен в виде параллелепипеда, установленного в камере 3 с образованием по обе стороны от него щелевых каналов 7 с площадью поперечного сечения, определяемой по формуле F = G/m, при условии, что 200 ≤ m ≤ 2000, где F - площадь поперечного сечения щелевого канала, м2; G - расход жидкости, кг/с; m - массовая скорость потока жидкости, кг/м2с. Нагревательный элемент 6 установлен в камере 3 так, что его ребра, ориентированные вдоль потока жидкости, примыкают к внутренним стенкам камеры. Устройство снабжено средством подвода электропитания к нагревательному элементу, состоящим из размещенных по обе стороны позистора 6 в элементе 1 корпуса токоподводов, установленных заподлицо с его внутренней торцевой поверхностью, и контактов, выполненных из листового упругого материала. При этом контакты со стороны токоподводов размещены в пазах, выполненных на упомянутой торцевой поверхности и соединяющих токоподводы с камерой 3, а с другой стороны выведены за пределы паза и плотно прижаты к позистору 6. 5 з.п.ф-лы, 2 ил.

F = G/m,

при условии что 200 ≤ m ≤ 2000,

где F - площадь поперечного сечения щели, м2;

G - расход жидкости, кг/с;

m - массовая скорость потока жидкости, кг/м2с.

| US 5050569 A 24.09.91 | |||

| УСТРОЙСТВО ДЛЯ ПОДОГРЕВА ЖИДКОСТИ | 1991 |

|

RU2022150C1 |

| ПОДОГРЕВАТЕЛЬ ТОПЛИВА | 1989 |

|

RU2030621C1 |

| Устройство для подогрева текучей среды, теплообменник и нагреватель дизельного топлива (его варианты) | 1989 |

|

SU1806288A3 |

| Устройство для тепловой обработки топливовоздушной смеси системы питания двигателя внутреннего сгорания | 1990 |

|

SU1815399A1 |

| US 4432329 A 21.02.84 | |||

| US 5115787 A 26.05.92 | |||

| US 4395995 A 02.04.83. | |||

Авторы

Даты

2000-07-27—Публикация

1998-11-19—Подача