Устройство относится к саморегулируемым полупроводниковым нагревателям проточного типа и может быть использовано для нагрева топлива для двигателей внутреннего сгорания, масел, хладонов и других диэлектрических жидкостей.

Известно устройство для нагрева топлива, содержащее корпус, выполненный из двух элементов, по меньшей мере один из которых имеет выемку на внутренней торцевой поверхности, герметично соединенных между собой по упомянутым поверхностям с образованием камеры, сообщенные с последней средства подвода и отвода топлива, саморегулируемый полупроводниковый нагревательный элемент, выполненный в виде диска, установленного в камере с образованием по меньшей мере с одной его стороны спирального канала для прохода топлива посредством плотно прижатой к плоской поверхности диска вставки со спиральным пазом, выполненной из эластичного материала, средство подвода электропитания, состоящее из токоподводов и выполненных в виде пружин контактов, соединяющих последние с нагревательным элементом (Патент США N 5050569, МПК F 02 M 31/00, 1989).

Однако данное устройство обладает низким энергетическим к.п.д, что обусловлено малым значением коэффициента теплоотдачи между движущейся по спиральному каналу жидкостью и нагревательным элементом, снижение которого в свою очередь обусловлено характерным для данного конструктивного выполнения устройства невысоким значением массовой скорости.

В качестве прототипа выбрано устройство для нагрева дизельного топлива для двигателя автомобиля на участке жидкостного фильтра, содержащее корпус с плоской крышкой, в котором размещены две выполненные из электропроводного материала контактные пластины, между которыми в непосредственном контакте с последними установлены три дисковых саморегулируемых полупроводниковых нагревательных элемента, каждый из которых охвачен по периферии двумя перемычками, предназначенными для предотвращения смещения нагревательных элементов в радиальном направлении, опирающиеся на упомянутую крышку пружины для прижатия контактных пластин и нагревательных элементов, средства подвода и отвода топлива, представляющие собой отверстия, выполненные в нижней части корпуса и упомянутой крышке соответственно, средство подвода электропитания к нагревательному элементу, состоящее из токоподводов, упомянутых контактных пластин и соединяющих их между собой контактов (Заявка Германии N 4225149, МПК F 02 M 31/00, 1992).

Недостатком данного устройства является низкий энергетический к.п.д. Это обусловлено тем, что для данного устройства характерна низкая массовая скорость жидкости. Кроме того, в цепочке теплопередачи от нагревательного элемента к жидкости присутствуют находящиеся в непосредственном контакте с нагревательным элементом контактные пластины. Все перечисленное снижает эффективность теплообмена, приводя тем самым к снижению значения коэффициента теплоотдачи. Энергетический к.п.д. зависит от значений коэффициента теплоотдачи и затрат энергии на преодоление сопротивления движению потока жидкости (М. М. Андреев и др. Теплообменная аппаратура энергетических установок - М. Машгиз, 1963 - с.9).

E = α/ANo,

где α - коэффициент теплоотдачи, Вт/м2K;

AN0 - затраты энергии на преодоление сопротивления движению

ANo= VΔP,

где V - объемный расход, м3/с;

ΔP - гидравлическое сопротивление, Па

Низкие значения коэффициентов теплоотдачи снижают энергетический к.п.д.

Задача, на решение которой направленно заявляемое изобретение, - разработать устройство для нагрева диэлектрических жидкостей, обеспечивающее высокую теплопередающую способность при невысоком гидравлическом сопротивлении.

Технический результат - повышение энергетического к.п.д. устройства. Указанный технический результат достигается тем, что в устройстве для нагрева диэлектрических жидкостей, содержащем корпус, размещенные в нем контактные пластины, выполненные из электропроводного материала, между которыми установлен по меньшей мере один плоский саморегулируемый полупроводниковый нагревательный элемент, средства подвода и отвода жидкости, средство подвода электропитания к нагревательному элементу, состоящее из токоподводов, упомянутых контактных пластин, соединенных с последним посредством контакта, согласно изобретению саморегулируемый полупроводниковый нагревательный элемент установлен с зазором относительно по меньшей мере одной из контактных пластин с образованием сообщенного со средствами подвода и отвода жидкости щелевого канала, ограниченного четырьмя стенками, двумя из которых, ограничивающими канал по высоте, служат обращенные друг к другу поверхности упомянутых контактной пластины и нагревательного элемента, средство подвода электропитания к нагревательному элементу снабжено по меньшей мере одним дополнительным контактом, размещенным в щелевом канале и связывающим пластину с нагревательным элементом, при этом площадь поперечного сечения упомянутого щелевого канала определяется по формуле

F=G/m, при условии, что 200 ≤ m ≤ 2000,

где F - площадь поперечного сечения щелевого канала, м2;

G - расход жидкости, кг/с;

m - массовая скорость потока жидкости, кг/м2с.

Указанный технический результат достигается также тем, что по меньшей мере на одной из контактных пластин выполнен по меньшей мере одни паз, упомянутый нагревательный элемент размещен в последнем, а боковые стенки паза ограничивают упомянутый щелевой канал по ширине.

Усилению указанного технического результата способствует выполнение пазов радиальными.

Указанный технический результат достигается также тем, что устройство снабжено размещенной между контактными пластинами по меньшей мере одной вставкой, выполненной из диэлектрического материала, плотно примыкающей к контактным пластинам, при этом ее поверхности, обращенные к нагревательному элементу, служат стенками упомянутого канала, ограничивающими его по ширине.

Достижению указанного технического результата способствует также то, что размещенные в щелевых каналах контакты выполнены из листового упругого материала в виде дугообразно изогнутых полосок, с отогнутыми наружу концами, которые плотно примыкают к нагревательным элементам.

Указанный технический результат достигается также тем, что размещенные в щелевых каналах контакты закреплены на контактной пластине и выполнены в виде выступов с плоскими торцами, плотно прилегающими всей своей поверхностью к нагревательным элементам.

Достижению указанного технического результата способствует также то, что выступы выполнены за одно целое с пластиной.

Установка нагревательного элемента с зазором относительно по меньшей мере одной из контактных пластин с образованием сообщенного со средствами подвода и отвода жидкости щелевого канала, с площадью поперечного сечения, определяемой по вышеуказанной формуле, с учетом заданного интервала значений массовой скорости, приводит к повышению энергетического к.п.д. за счет увеличения коэффициента теплоотдачи при незначительном повышении гидравлического сопротивления. Исследования теплообмена в щелевых каналах показали, что коэффициент теплоотдачи и гидравлическое сопротивление движущемуся потоку жидкости зависят от массовой скорости. Однако интенсивность роста коэффициента теплоотдачи в сравнении с гидравлическим сопротивлением значительно меньше. Поэтому выбор геометрических размеров щелевого канала определяется энергетическим к.п.д., учитывающим особенности теплообмена и гидродинамики. Обобщение различных литературных данных и собственных исследований показало, что повышение энергетического к.п.д. при сохранении высоких значений коэффициента теплоотдачи и незначительном повышении гидравлического сопротивления обеспечивается при значениях массовой скорости в диапазоне от 200 до 2000 кг/м2с. При значениях массовой скорости меньше 200 кг/м2с наблюдается резкое уменьшение коэффициента теплоотдачи, а при значениях более 2000 кг/м2с происходит резкое увеличение гидравлического сопротивления.

Выполнение паза в контактной пластине и размещение в нем нагревательного элемента является одним из возможных вариантов образования щелевого канала, в соответствии с которым боковые стенки паза служат стенками упомянутого канала, ограничивающими его по ширине.

Выполнение пазов радиальными способствует еще большему повышению энергетического к. п. д.. Это обусловлено тем, что в этом случае обеспечивается снижение гидравлического сопротивления из-за уменьшения длины щелевого канала.

Размещение между контактными пластинами по меньшей мере одной соответствующим образом установленной вставки являются другим вариантом образования щелевого канала, в соответствии с которым обращенные к нагревательному элементу ее поверхности служат стенками упомянутого канала, ограничивающими его по ширине.

Необходимость наличия дополнительных контактов, которыми снабжено средство подвода электропитания, и их размещение в щелевом канале объясняется тем, что в результате образования щелевого канала отсутствует непосредственный контакт между контактными пластинами и нагревательным элементом, посредством которого производилась подача электроэнергии на нагревательный элемент. В этом случае передача электропитания от пластины к нагревательному элементу осуществляется посредством упомянутых дополнительных контактов, кроме того эти контакты, кроме функций передачи электропитания от пластины к нагревательному элементу, служат для фиксации нагревательного элемента на заданном расстоянии от контактной пластины, соответствующем высоте щелевого канала, таким образом являясь необходимым конструктивным элементом для его образования.

Выполнение контактов, размещенных в щелевом канале, из листового упругого материала в виде дугообразно изогнутых полосок с отогнутыми наружу концами, которые плотно прилегают к нагревательному элементу, способствует обеспечению надежного контакта между поверхностями нагревательного элемента и упомянутых контактов, а также более надежной фиксации нагревательного элемента в заданном положении.

Выполнение таких же функций обеспечивается и в том случае, когда дополнительные контакты выполнены в виде закрепленных на контактной пластине выступов с плоскими торцами, плотно прилегающими по всей своей поверхности к нагревательному элементу, причем эти выступы могут быть выполнены за одно целое с контактной пластиной, что повышает технологичность изготовления устройства.

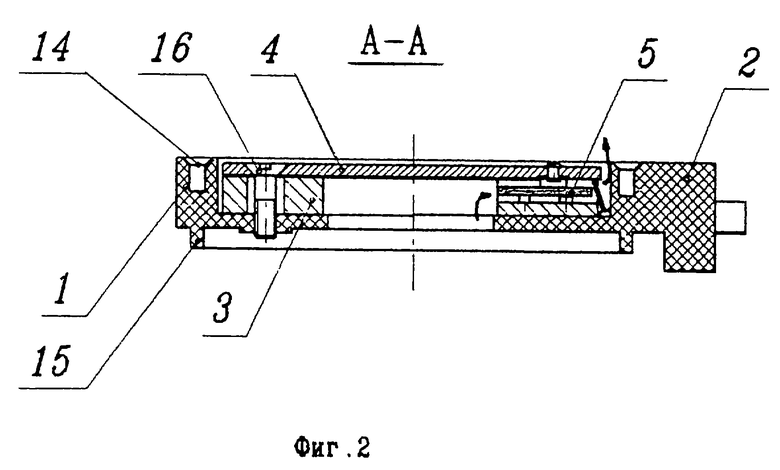

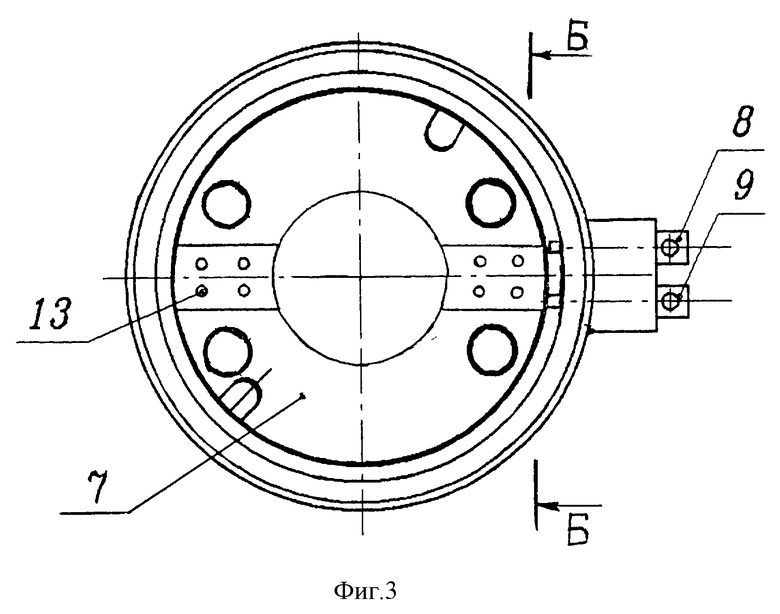

На фиг. 1 представлен общий вид устройства для нагрева диэлектрических жидкостей (с пазами, выполненными на контактной пластине); на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - общий вид устройства (со вставкой со снятой контактной пластиной); на фиг 4 - разрез Б-Б на фиг. 3.

Устройство для нагрева диэлектрических жидкостей содержит выполненный из пластмассы корпус 1, имеющий форму стакана, в дне которого выполнено центральное отверстие, и снабженный радиально расположенным штекерным элементом 2. В корпусе 1 установлены выполненные из электропроводного материала, например алюминия, контактные пластины 3 и 4. При этом крайняя в осевом направлении относительно дна корпуса пластина 4 установлена с зазором относительно его боковой поверхности, который служит средством отвода (подвода) жидкости. В пластине 3, прилегающей к дну корпуса 1, выполнено центральное отверстие, соосное с упомянутым отверстием в дне корпуса 1. Оба эти отверстия служат средством подвода (отвода) жидкости. Между контактными пластинами 3 и 4 с зазором относительно каждой из них размещены два саморегулируемых полупроводниковых нагревательных элемента, представляющие собой позисторы 5, имеющие форму прямоугольных пластинок. Позисторы 5 установлены между упомянутыми пластинами с образованием целевых каналов по обе стороны от него, которые сообщены со средствами подвода и отвода жидкости. В соответствии с одним из вариантов возможного выполнения устройства для образования щелевых каналов на пластине 3 выполнены два расположенных друг напротив друга радиальных паза 6, ширина которых определяется размером позистора, а глубина складывается из размеров высот h щелевых каналов по обе стороны от позистора 5 и толщины последнего. В этом варианте выполнения устройства обращенные друг к другу поверхности контактных пластин покрыты слоем электроизоляционного материала, например лака. В соответствии с другим вариантом возможного выполнения устройства для образования щелевого канала предусмотрена выполненная из диэлектрического материала, например пластмассы, вставка 7, состоящая из двух элементов в виде одинаковых сегментов, соответствующих размерам контактных пластин 3 и 4, плотно примыкающая к их поверхностям. При этом сегменты отстоят друг от друга на расстоянии, соответствующем ширине позистора 5, а последний установлен в образованных этими сегментами промежутках. Толщина вставки складывается из высот h щелевых каналов по обе стороны от позистора 5 и толщины последнего. При этом сегменты имеют вырезы, периметры которых совпадают с периметром центрального отверстия в пластине 3.

Площадь поперечного сечения щелевого канала для нагрева жидкости, например дизельного топлива, F = 1,8 • 10-5 м2 при массовой скорости 400 кг/м2с. Величина массовой скорости выбрана для дизельного топлива при условии, когда энергетический к.п.д. имеет максимальное значение. При ширине паза b = 2 • 10-2 м высота щелевого канала h = 0,9 • 10-3 м. Для нагрева хладона R113 площадь поперечного сечения щелевого канала F = 1,8 • 10-5 м2 при массовой скорости 1000 кг/м2с. При той же ширине паза высота щелевого канала составляет 0,4 • 10-3 м. Устройство снабжено средством подвода электропитания к позисторам 5, которое состоит из латунных токоподводов 8 и 9, закрепленных в штекерном элементе 2 корпуса 1 так, что их концы выступают внутрь корпуса 1, контактных пластин 3 и 4 с закрепленными на них выполненными из листового упругого материала, например бериллиевой бронзы, контактов 10, 11, 12, а также контактов, представляющих собой выполненные за одно целое с пластиной 3 выступы 13. Для передачи электропитания от контактной пластины 3 к позисторам 5 и фиксации последних на заданном расстояния от контактной пластины 3 для образования щелевого канала высотой h выступы 13 размещены в пазах 6 или в соответствии с другим вариантом в промежутках между элементами вставки 7, по четыре в каждом. При этом выступы 13 расположены друг напротив друга, имеют плоские торцы, которые для обеспечения хорошего контакта всей своей поверхностью плотно прилегают к позисторам 5. Высота упомянутых выступов равна высоте щелевого канала, а площадь их поперечного сечения зависит от потребляемого тока. Для передачи электропитания от пластины 4 к позисторам 5 и фиксации последних в заданном положении относительно пластины 4 с образованием щелевых каналов высотой h в пазах 6 или промежутках между элементами вставки 7 закреплены на контактной пластине по одному в каждом канале контакты 12, выполненные в виде дугообразно изогнутых полосок с отогнутыми наружу концами, плотно прижатыми для обеспечения хорошего контакта к позисторам 5.

Контакты 10 и 11 одними концами с помощью заклепок закреплены на пластинах 3 и 4 соответственно, а другими концами плотно прижаты к выступающим внутрь корпуса 1 токоподводам 8 и 9 соответственно. На торцевой поверхности боковой стенки корпуса 1 выполнен кольцевой паз 14, а на наружной поверхности дна корпуса - соответствующий ему кольцевой выступ 15, которые предназначены для герметичного присоединения устройства к соответствующему узлу, где требуется обеспечить нагрев жидкости, например, к фильтру тонкой очистки топлива автомобиля. В этом случае в пластине 4 выполнено отверстие, соосное с центральным отверстием дна корпуса (на чертеже не показано). Контактные пластины 3 и 4, а в другом варианте и вставка 7 плотно прижаты друг к другу и дну корпуса 1 посредством четырех винтов 16, для чего в пластинах 3 и 4, вставке 7 и дне корпуса 1 выполнены по четыре отверстия.

Устройство работает следующим образом. Диэлектрическая жидкость, например дизельное топливо, подается в устройство через отверстие в дне корпуса 1 и пластины 3 и поступает в щелевые каналы по обе стороны позисторов 5, размещенных в пазах 6 или в соответствии со вторым вариантом - в промежутке между элементами вставки 7. При подключении устройства к источнику питания через токоподводы 8 и 9, контакты 10, 11, контактные пластины 3 и 4, контакты 12 и 13 электропитание подается на позисторы 5, в результате чего происходит нагрев последних. Посредством конвекции теплота от позисторов 5 передается проходящему по обе стороны от них по щелевым каналам дизельному топливу. Благодаря оптимальным размерам щелевых каналов, определенным по вышеуказанной формуле с учетом массовой скорости топлива, происходит турбулизация потока проходящего по этим каналам дизельного топлива, что приводит к повышению коэффициента теплоотдачи без значительного увеличения гидравлического сопротивления, в результате чего повышается энергетический к.п.д. Нагретое дизельное топливо из щелевых каналов через зазор между контактной пластиной 4 и корпусом 1 выходит из устройства. Вход и выход жидкости в устройство могут производиться и в обратном порядке: вход - через зазор между пластиной 4 и корпусом 1, а выход, в этом случае, через центральные отверстия в пластине 3 и дне корпуса 1.

При недостаточном расходе топлива или прекращении его подачи позисторы 5 нагреваются до расчетной температуры (точки отключения), при этом резко увеличивается их сопротивление и происходит падение потребляемого тока. Таким образом происходит процесс саморегулирования температуры и перегрев жидкости исключается.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАГРЕВА ДИЭЛЕКТРИЧЕСКИХ ЖИДКОСТЕЙ | 1998 |

|

RU2153595C1 |

| НАГРЕВАТЕЛЬ ТОПЛИВА ДИЗЕЛЯ | 1990 |

|

RU2008498C1 |

| УСТРОЙСТВО ДЛЯ ПРЕДПУСКОВОГО ПОДОГРЕВА КАРТЕРНОГО МАСЛА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2001 |

|

RU2201525C2 |

| ТЕПЛООБМЕННИК ДЛЯ ДИЗЕЛЯ | 1992 |

|

RU2083864C1 |

| ТОПЛИВНЫЙ ФИЛЬТР ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1990 |

|

RU2018021C1 |

| УСТРОЙСТВО ДЛЯ ПОДВОДА ТЕПЛА К ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2005 |

|

RU2282050C1 |

| УСТРОЙСТВО ДЛЯ ОБЛЕГЧЕНИЯ ЗАПУСКА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2006 |

|

RU2309287C1 |

| ГЕЛИОЭЛЕКТРОВОДОНАГРЕВАТЕЛЬ | 2010 |

|

RU2426035C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК ЭЛЕКТРИЧЕСКОГО ВОДЯНОГО КОТЛА С ПЛОСКИМИ ТЕРМИСТОРНЫМИ НАГРЕВАТЕЛЬНЫМИ ЭЛЕМЕНТАМИ | 2023 |

|

RU2812563C1 |

| ТЕПЛОВОЙ АККУМУЛЯТОР ФАЗОВОГО ПЕРЕХОДА С САМОРЕГУЛИРУЕМЫМ УСТРОЙСТВОМ ЭЛЕКТРОПОДОГРЕВА | 2012 |

|

RU2506503C1 |

Нагреватель может быть использован для нагрева топлива для ДВС, масел, хладонов. Нагреватель содержит выполненный в виде стакана пластмассовый корпус (1), снабженный штеккерным элементом (2). В корпусе (1) установлены алюминиевые контактные пластины (3) и (4). В пластине (3) и дне корпуса (1) выполнены центральные отверстия, которые служат средством подвода (отвода) жидкости. Средством отвода (подвода) жидкости служит зазор, образованный между внутренней боковой поверхностью корпуса (1) и пластиной (4). В пластине (3) выполнены расположенные друг напротив друга два радиальных паза 6, в которых размещены позисторы (5), имеющие форму прямоугольных пластинок. Между позисторами (5) и обращенными к ним поверхностями пластин (3) и (4) образованы каналы для прохода жидкости, сообщенные со средствами ее подвода и отвода. Каналы имеют форму щели, площадь поперечного сечения которой определяется по формуле. Технический результат заключается в повышении энергетического коэффициента полезного действия. 6 з.п.ф-лы, 4 ил.

F = G/m,

при условии, что 200 ≤ m ≤ 2000,

где F - площадь поперечного сечения щелевого канала, м2;

G - расход жидкости, кг/с;

m - массовая скорость потока жидкости, кг/м2с.

| US 4225149 A1, 03.02.94 | |||

| US 4632084 A, 16.12.86 | |||

| US 4834053 A, 30.05.89 | |||

| US 5050569 A, 24.09.91 | |||

| ТОПЛИВНЫЙ ФИЛЬТР ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1990 |

|

RU2018021C1 |

| Устройство для подогрева текучей среды, теплообменник и нагреватель дизельного топлива (его варианты) | 1989 |

|

SU1806288A3 |

Авторы

Даты

2000-07-27—Публикация

1998-11-19—Подача