Группа изобретений относится к средствам для изготовления металлических труб, имеющих полимерное защитное покрытие.

В настоящее время для покрытия металлических труб очень широко используются экструзионные методы (см. В.К.Завгородний и др. "Оборудование для переработки пластмасс", М., Машиностроение, 1976 г.).

Наиболее близким к предложенным являются способ и устройство для его осуществления, описанные в патенте RU N2088404, кл. B 29 C 47/02, 1995.

В указанном патенте описан способ нанесения полимерного покрытия на металлическую трубу, по которому на внутреннюю и наружную поверхность трубы, протягиваемой в продольном направлении, в соответствующих камерах формования наносят трубчатые оболочки расплавов абразива и полимера.

В этом же патенте описано устройство для осуществления данного способа, содержащее внешнюю экструзионную головку с осевым отверстием для прохода металлической трубы и внутреннюю экструзионную головку с центральным стержнем, выполненные с камерами формования, имеющими калибрующие участки, и каналами для нагнетания в соответствующие камеры формования адгезива и полимера, камеры отделены друг от друга и расположены последовательно в направлении протягивания металлической трубы в зонах нанесения на нее расплавов адгезива и полимера, а каналы сердечника для нагнетания в камеры формования расплавов адгезива и полимера изолированы друг от друга, причем камеры формования имеют формующий участок с постепенно уменьшающейся в направлении протягивания металлической трубы глубиной, а сопряженный с ним калибрующий участок имеет постоянную глубину.

Недостатком этих способа и устройства является то, что постепенное уменьшение глубины камер формования увеличивает сопротивление потоку расплава, а, следовательно, увеличивает давление на поверхность трубы, а падение давления в камере от входа к ее дальней стенке определяет неравномерность распределения давления по поверхностям трубы в зонах нанесения на нее расплавов, что может привести к деформации трубы, например, трубы из алюминиевого сплава с толщиной стенки 0,18-0,2 мм, смещению ее в радиальном направлении и неравномерности толщины покрытия, а конструкция камер формования трубчатых оболочек и сопряженных с ними калибрующих участков выполнена без учета разбухания и усадки экструдата, поэтому эти процессы могут происходить после выхода трубчатых оболочек покрытия из экструзионной головки, что приведет к некачественной волнистой поверхности окончательного изделия.

Техническим результатом предлагаемого способа и устройства является устранение вышеуказанных недостатков, путем повышения качества наносимого покрытия, а именно улучшение равномерности и гладкости покрытия, а также исключение деформации тонкостенных труб.

Технический результат достигается тем, что в способе нанесения полимерного покрытия на металлическую трубу, по которому на внутреннюю и/или наружную поверхность трубы, протягиваемой в продольном направлении, в соответствующих камерах формования наносят расплавы адгезива и полимера, в соответствующие камеры формования продавливают предварительно сформированные трубчатые оболочки из адгезива и полимера с их последующим расширением по толщине стенки до величины, соответствующей требуемому снижению их внутренних напряжений, далее вытягивают трубчатые оболочки продольно перемещающейся трубой через калибрующие участки камер формования.

Кроме того, расширение по толщине оболочек может осуществляться до величины их естественного разбухания.

Кроме того, сцепление оболочки адгезива с поверхностью трубы и с полимерной оболочкой может осуществляться за счет естественной усадки полимера на наружной поверхности трубы и за счет давления текучей среды, нагнетаемой в трубу.

Технический результат достигается также тем, что в устройстве для нанесения полимерного покрытия на металлическую трубу, содержащем внешнюю экструзионную головку с осевым отверстием для прохода металлической трубы и внутреннюю экструзионную головку с центральным стержнем, выполненные с камерами формования, имеющими калибрующие участки, и с каналами для нагнетания адгезива и полимера, экструзионные головки выполнены с камерами предварительного формирования трубчатых оболочек из адгезива и полимера, сообщенными с соответствующими каналами для нагнетания адгезива и полимера, а каждая из камер формования имеет сужающийся канал и расположенный за ним расширяющийся в направлении протягивания трубы участок, который сопряжен с калибрующим участком.

Кроме того, на стержне с возможностью радиального смещения может быть закреплен калибрующий элемент, при этом стержень через втулку, разделяющую камеры формования, жестко закреплен в сердечнике корпуса внутренней экструзионной головки.

Для регулировки равномерности толщины внутреннего покрытия калибрующий элемент камеры формования внутренней головки закреплен с возможностью радиального перемещения на центральном стержне, который через разделяющую камеры формования втулку жестко закреплен в сердечнике и имеет отверстия для нагнетания внутрь трубы сжатого воздуха. При этом размеры камер формования с калибрующими участками выполнены с учетом разбухания, усадки и вытяжки материала, что позволило снизить давление, развиваемое источниками питания до величины, не деформирующей металлическую трубу, на поверхность которой наносятся оболочки адгезива, затем полимера. Например, при использовании в качестве источника питания червячного пресса диаметром 45 мм для полиэтилена высокой плотности сужающиеся каналы камер формования полиэтилена составляет 0,65-0,9 толщины покрытия, расширенная часть камеры и зазор калибрующего участка 1,1-1,5 толщины покрытия, длина камеры 5-12 толщины покрытия при скорости протягивания алюминиевой трубы 4-6 м/мин и толщине ее стенки 0,18-0,2 мм.

Таким образом, введение в камеры формования предварительно сформованных трубчатых оболочек адгезива и полимера позволяет равномерно распределить давление по поверхностям трубы, протягиваемой в профильном направлении, в зонах нанесения на нее трубчатых оболочек, что предотвратит смещение трубы в радиальном направлении и, соответственно, изменение толщины покрытия, а также использование вытяжки трубчатых оболочек из камер формования, а не только экструзии, исключит возможность деформации трубы и ее обрыв при протягивании. Кроме того, введение процесса разбухания экструдата внутри камер формования улучшит качество поверхности получаемого изделия.

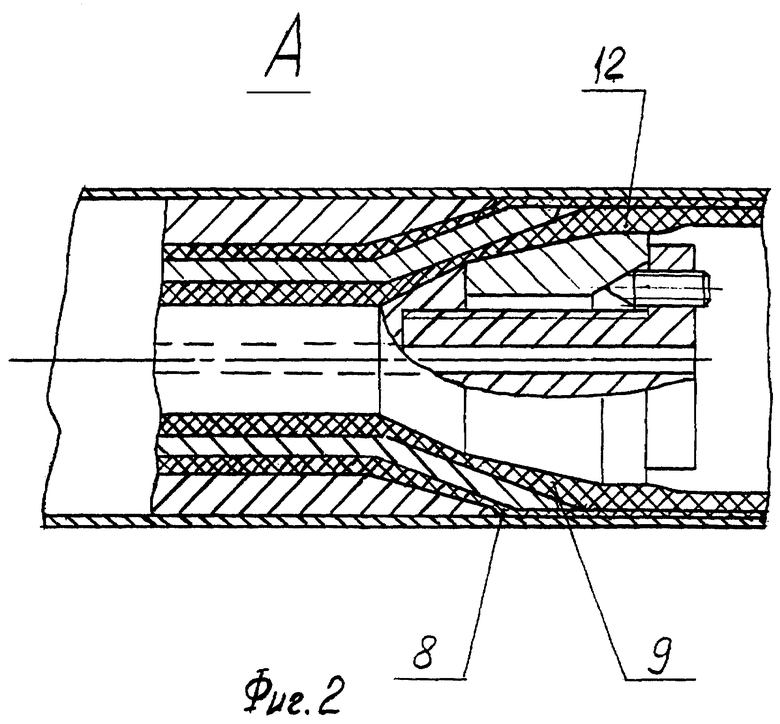

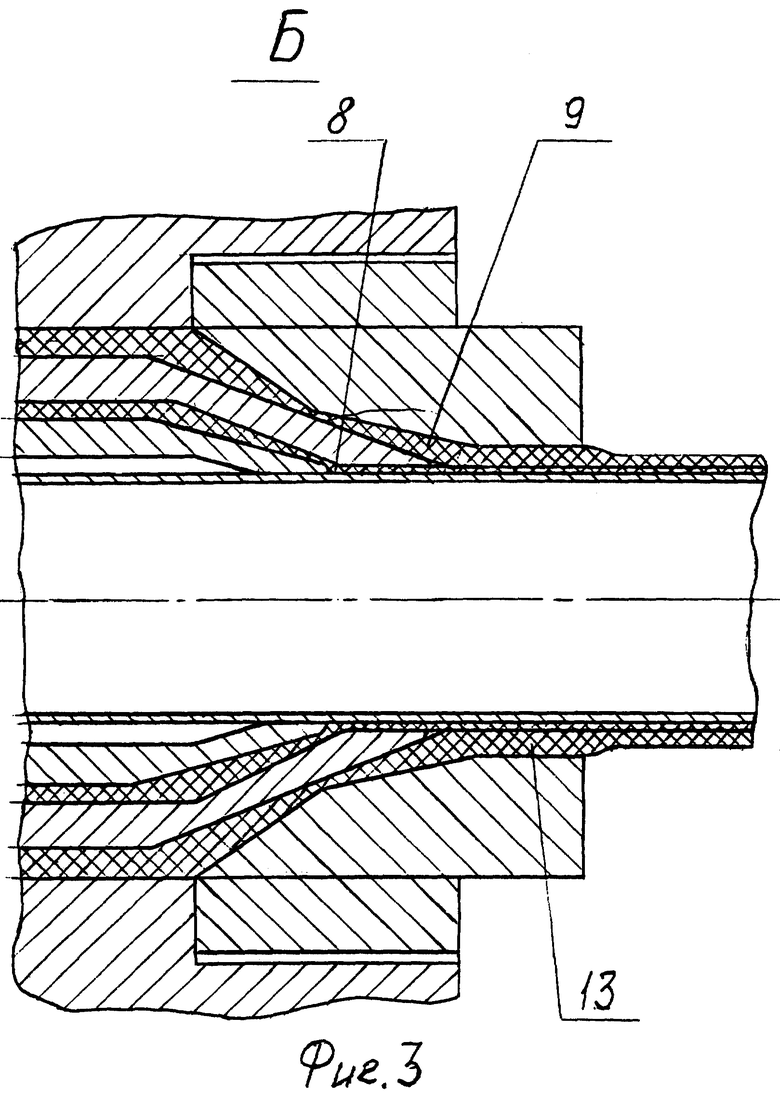

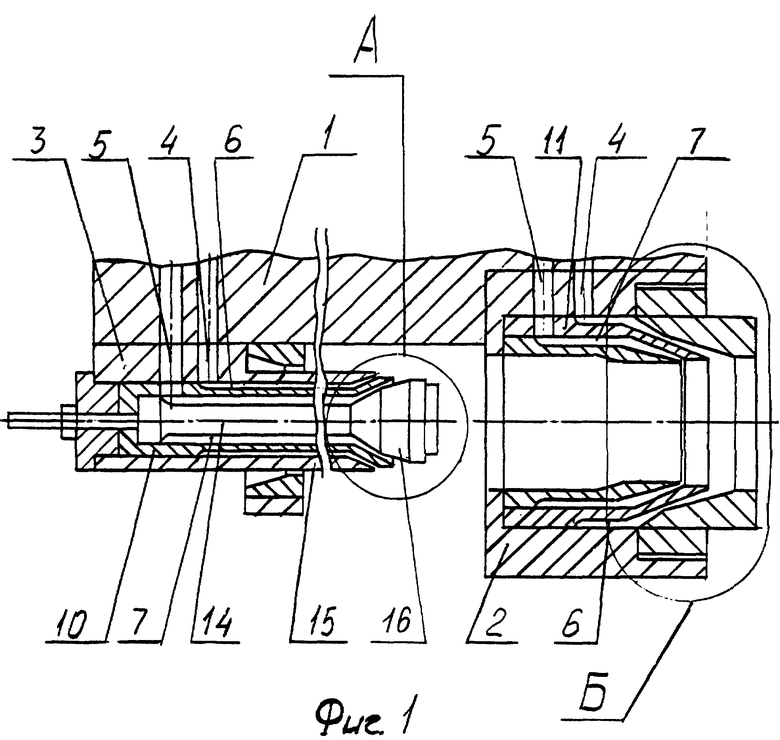

На фиг. 1 показан общий вид устройства; на фиг. 2 - узел A на фиг. 1; на фиг. 3 - узел Б на фиг. 1.

Устройство для нанесения полимерного покрытия на металлическую трубу состоит из корпуса 1, в котором закреплена внешняя и внутренняя экструзионные головки 2 и 3 с каналами 4 и 5 нагнетания, сообщенные с камерами 6 и 7 предварительного формирования трубчатых оболочек, которые связаны с камерами 8 и 9 формования. Камеры 6 и 7 и камеры 8 и 9 разделены втулками 10, 11 и расположены последовательно в направлении протягивания металлической трубы.

Каждая из камер 8 и 9 формования имеет сужающийся канал перед участком, расширяющимся в направлении протягивания трубы, который сопряжен с соответствующим калибрующим участком 12 или 13, каждый из которых имеет постоянный зазор от поверхности металлической трубы.

Во внутренней экструзионной головке 3 установлен центральный стержень 14, который через втулку 10 жестко закреплен в сердечнике 15 корпуса головки 3 и имеет отверстие для нагнетания внутрь трубы сжатого воздуха.

На центральном стержне 14 закреплен калибрующий элемент 16 с возможностью радиального смещения для регулировки равномерности толщины покрытия.

Способ нанесения полимерного покрытия на металлическую трубу осуществляется следующим образом.

Материалы - адгезив и полимер, наносимые на поверхности продольно перемещающейся трубы, по каналам 4, 5 нагнетания подают в камеры 6,7 предварительного формирования трубчатых оболочек, в которых расплавам адгезива и полимера при давлениях, развиваемых источниками питания, придают трубчатую форму и равномерно распределяют по кольцевым входам камер 8,9 формования.

Затем продавливают сформованные трубчатые оболочки в камеры 8,9 формования с калибрующими участками 12,13, где происходит их плавное расширение по толщине стенки до величины, соответствующей требуемому снижению их внутренних напряжений, то есть до величины их естественного разбухания. Затем происходит нанесение на поверхность трубы, протягиваемой в продольном направлении, оболочек адгезива, а на них - оболочек полимера. Поскольку в камерах 8,9 формования происходит падение давления от входа к дальней стенке (см., например, "Энциклопедия полимеров", М., 1974, т. 2, стр. 72), то далее вытягивают трубчатые оболочки продольно перемещающейся трубой через калибрующие участки 12, 13, а сцепление полимера с трубой осуществляется за счет естественной усадки полимера на наружной поверхности трубы и за счет давления, нагнетаемого через отверстие в центральном стержне 14, на внутренней поверхности.

При неравномерности толщины покрытия калибрующую часть 12 с сопряженной расширяющейся частью камеры 9 смещают в сторону наибольшей толщины покрытия на величину, необходимую для устранения разнотолщинности.

Таким образом, данные способ и устройство позволяют повысить качество получаемой металлополимерной трубы.

Предлагаемые изобретения относятся к средствам для изготовления металлических труб, имеющих полимерное защитное покрытие. В способе нанесения полимерного покрытия на металлическую трубу в соответствующие камеры формования продавливают предварительно сформированные трубчатые оболочки из адгезива и полимера с последующим их расширением по толщине стенки. Величина расширения соответствует требуемому снижению внутренних напряжений трубчатых оболочек. В соответствующих камерах формования расплавы адгезива и полимера наносят на внутреннюю и/или наружную поверхность трубы, протягиваемой в продольном направлении. Трубчатые оболочки вытягивают продольно перемещающейся трубой через калибрующие участки камер формования. Устройство для нанесения полимерного покрытия на металлическую трубу содержит внешнюю экструзионную головку с осевым отверстием для прохода металлической трубы и внутреннюю экструзионную головку с центральным стержнем. Экструзионные головки выполнены с камерами предварительного формирования трубчатых оболочек из адгезива и полимера, сообщенными с соответствующими каналами для нагнетания адгезива и полимера, и с камерами формования. Каждая из камер формования имеет сужающийся канал и расположенный за ним расширяющийся в направлении протягивания трубы участок, сопряженный с калибрующимся участком. Изобретение позволяет улучшить равномерность и гладкость покрытия, исключить деформацию тонкостенных труб. 2 с. и 3 з.п. ф-лы, 3 ил.

| СПОСОБ НАНЕСЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ТРУБУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2088404C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ С ПОЛИМЕРНЫМ ПОКРЫТИЕМ | 1997 |

|

RU2126322C1 |

| DE 4225011 A1, 03.02.1994 | |||

| DE 3618810 A1, 10.12.1987 | |||

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ | 0 |

|

SU353977A1 |

| Устройство для разработки мерзлого грунта | 1974 |

|

SU581208A1 |

| Шланговое соединение | 0 |

|

SU88A1 |

| ГАЗОДИНАМИЧЕСКИЙ СКРЕБОК | 2000 |

|

RU2193463C2 |

| US 4362488 A, 07.12.1982 | |||

| Экструзионная головка для облицовки стальных труб термопластом | 1982 |

|

SU1109046A3 |

Авторы

Даты

2000-08-10—Публикация

1999-03-25—Подача