Изобретения относятся к изготовлению металлических труб, как минимум, внутренняя поверхность которых покрыта полимером, а в частности, к изготовлению металлополимерных труб (MПТ). Подобные тубы предназначены для систем горячего и холодного водоснабжения, отопления зданий, транспортирования химически активных веществ и т.п.

Известны экструзионные головки (ЭГ):

1. Патент США 4370186, В 29 D 23/04 от 19.12.80 г.

2. ЕР 0353977 А2, В 29 С 47/02 от 05.05.88 г.

3. ЕР 0024220 B1, B 29 F 3/10, B 05 D 7/22 oт 11.07.80 г.

4. DE 4225011 A1, B 29 С 47/02 от 29.07.92 г.

5. Патент РФ 2140359, B 29 С 47/02 от 05.12.97 г.

для изготовления металлополимерных труб путем нанесения полимерного покрытия на внутреннюю поверхность металлической трубы, содержащие матрицу, во внутреннем канале которой смонтирован дорн, имеющий осевую и обтекаемую опоры, причем наружные поверхности дорна и внутренние поверхности матрицы образуют кольцевую формующую щель. ЭГ по патенту [5] содержит устройство смещения и фиксации дорна, взаимодействующее с его хвостовиком.

Недостатком ЭГ по патентам [1-4] является низкая жесткость дорна, что ведет к его осцилляции и образованию разнотолщинности наносимого покрытия на внутреннюю поверхность металлической трубы. Кроме того, хвостовик дорна, выполненный с осевой опорой в виде конуса, исключает возможность регулировки его положения относительно матрицы, т.к. предполагает только жесткую, однозначную установку.

В ЭГ [5] обеспечена достаточная жесткость дорна за счет его установки в канале матрицы на двух опорах (осевой и обтекаемой), однако она не лишена ряда недостатков.

Регулировка для обеспечения равномерного распределения полимера на выходе из кольцевой формующей щели (исключение разнотолщинности наносимого покрытия) осуществляется за счет изгиба участка дорна между двумя опорами. Для обеспечения достаточной податливости дорна обтекаемую опору невозможно удалить от выхода из кольцевой формующей щели более чем на 1/4-1/3 рабочей длинны дорна, что ограничивает возможность стабилизации потока, снятия внутренних напряжений и исключения холодных спаев между отдельными струями потока расплава полимера (поток рассекается обтекаемой опорой), а введение дросселирующего участка в данном случае оказывается малоэффективным и не исключает возникновения продольных усадочных полос на внутреннем покрытии МПТ.

Кроме того, конструкция самого устройства регулировки не обеспечивает точного позиционирования дорна из-за удаленности регулирующих элементов (эксцентриков) от оси хвостовика дорна (образуется кинематический рычаг, увеличивающий величину смещения оси хвостовика по отношению к ходу эксцентрика, отвечающего за горизонтальное смещение оси, пропорционально соотношению плеч поводка между осью хвостовика и эксцентриком с одной стороны и эксцентриком и точкой крепления поводка к корпусу ЭГ с другой).

По совокупности основных признаков ЭГ по патенту [5] является наиболее близкой к предлагаемым техническим решениям.

Целью настоящих изобретений является повышение точности фиксации дорна.

Указанная цель достигается следующим:

- по сравнению с ЭГ для изготовления металлополимерных труб путем нанесения полимерного покрытия на внутреннюю поверхность металлической трубы, содержащей матрицу, во внутреннем канале которой смонтирован дорн, имеющий осевую и обтекаемую опоры, причем наружные поверхности дорна и внутренние поверхности матрицы образуют кольцевую формующую щель, осевая опора выполнена с возможностью радиального смещения и фиксации, а дорн - с возможностью разворота вокруг обтекаемой опоры, при этом, как минимум, за обтекаемой опорой по направлению экструзии на дорне выполнен винтовой распределитель потока;

- устройство смещения и фиксации дорна экструзионной головки для изготовления металлополимерных труб путем нанесения полимерного покрытия на внутреннюю поверхность трубы, содержащее поводок, установленный с возможностью взаимодействия с хвостовиком дорна и снабженный элементами смещения и фиксации, поводок жестко смонтирован на кольцевом элементе, установленном коаксиально оси хвостовика, а элементы смещения и фиксации расположены в радиальных направлениях относительно оси с возможностью взаимодействия с кольцевым элементом и корпусом экструзионной головки.

Технический результат при использовании заявляемой ЭГ и устройства заключается в том, что за счет разворота дорна вокруг обтекаемой опоры исключается нагружение тонкой стенки матрицы в зоне их контакта, упрощается процесс ведения регулировок, которые можно производить без остановки техпроцесса, повышается точность геометрических размеров МПТ, что ведет к снижению расхода полимеров (себестоимости продукции).

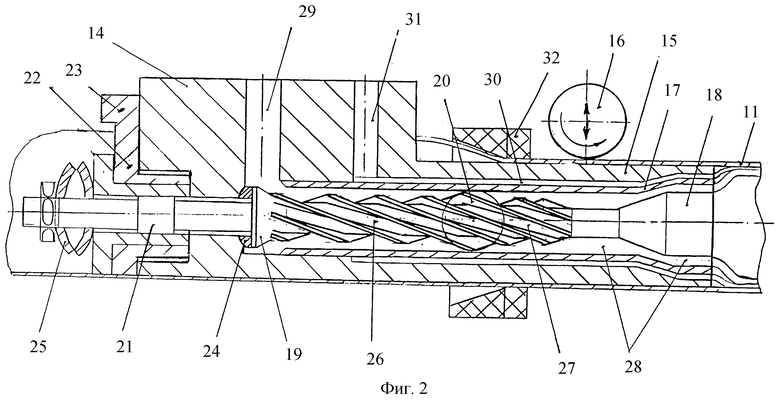

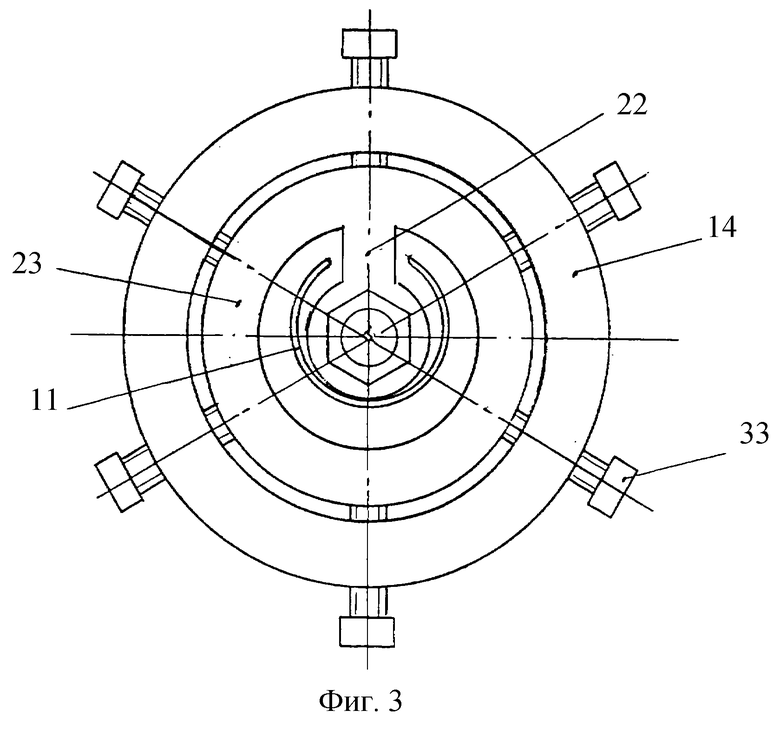

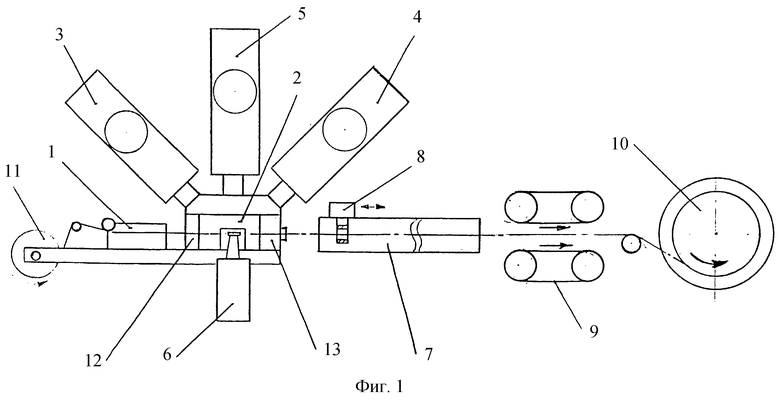

На фиг.1 изображена схема линии для изготовления МПТ; на фиг.2 - продольный разрез ЭГ внутреннего покрытия MПТ; на фиг.3 - вид слева на фиг.2.

Линия для производства МПТ (фиг.1) состоит из формующего устройства 1, экструзионного блока 2, сообщенного соответствующими внутренними каналами с экструдерами полимера 3, 4 и экструдером клея 5, ультразвуковой сварочной головки 6, ванны охлаждения 7, механизма 8 пережима трубы, тянущей машины 9, барабана 10 для намотки трубы в бухты. Исходным сырьем для производства МПТ являются алюминиевая лента 11 толщиной 0,2... 0,3 мм, бухта которой устанавливается на формующем устройстве, полимер - полимерная композиция на базе полиэтилена высокой плотности и клей - клеевая полимерная композиция типа "севилен". На входе в экструзионный блок смонтирована ЭГ 12 внутреннего покрытия MПТ и на выходе из него - ЭГ 13 внешнего покрытия MПТ.

ЭГ 12 состоит из корпуса 14 (фиг.2), выполненного за одно целое с оправкой 15 в продольной плоскости симметрии, над которой размещен ролик 16 волновода ультразвуковой сварочной головки 6. В осевом отверстии оправки 15 смонтирована матрица 17, во внутреннем канале которой смонтирован дорн 18, содержащий осевую 19 и обтекаемую 20 опоры и хвостовик 21. Хвостовик своим посадочным пояском непосредственно взаимодействует с поводком 22, жестко смонтированным на кольцевом элементе 23 коаксиально оси хвостовика. Дорн осевой опорой 19 взаимодействует с корпусом 14 через сферическую шайбу 24, предназначенную для обеспечения герметичности. Пружины 25 обеспечивают компенсацию тепловых удлинений хвостовика и стабильность усилия прижима опоры 19 к корпусу. Обтекаемая опора 20 центрирует дорн относительно внутренней поверхности матрицы. Ее наружные поверхности являются элементами сферы для обеспечения возможности разворота дорна относительно этой точки. На рабочей поверхности дорна выполнены винтовые канавки 26, 27, образующие совместно с внутренними поверхностями матрицы 17 винтовой распределитель потока. Наружные поверхности дорна и внутренние матрицы образуют кольцевую формующую щель 28 и собственно канал для экструзии полимера, сообщенный каналом 29 с экструдером 3. Кольцевой канал 30 каналом 31 сообщен с экструдером 5 клея. На оправке 15 свободно смонтирована конусная фильера 32.

Винты 33 предназначены для смещения кольцевого элемента 23.

Линия и описанные ЭГ и устройства работают следующим образом. Алюминиевая лента 11 непрерывно протягивается тянущей машиной 9 через формующее устройство 1, ЭГ 12, 13 и между разведенными губками механизма 8 пережима трубы через ванну охлаждения 7. В формующем устройстве алюминиевой ленте 11 придается форма в виде U-образного профиля, который после прохождения зоны расположения каналов 29, 31 ЭГ 12 посредством фильеры 32 приобретает форму кольцевого замкнутого профиля с нахлестом кромок, которые свариваются между собой роликом 16 ультразвуковой сварочной головки 6. По каналам 31, 30 на внутреннюю поверхность полученной таким образом алюминиевой трубы от экструдера 5 нагнетается клей, а по каналам 29, 28 от экструдера 3 - полимер. Посредством ЭГ 13 углового типа любой известной конструкции слои клея и полимера наносятся на наружную поверхность алюминиевой трубы (на схеме не показано). Для того чтобы внутреннюю полимерную оболочку приклеить к алюминиевой трубе через осевое отверстие в дорне внутрь трубы нагнетается воздух. Перед подачей воздуха труба, покрытая снаружи и изнутри полимером, пережимается губками механизма 8, который некоторое время (до охлаждения пережатого участка) перемещается вдоль ванны охлаждения 7, затем губки разжимаются, и он возвращается в исходное состояние, а внутренняя полость трубы оказывается загерметизированной. Нагнетаемый внутрь трубы воздух не только раздувает внутреннее полимерное покрытие, но и служит для контроля качества сварного шва кромок трубы. После окончательного охлаждения и выхода из ванны охлаждения полученная таким образом МПТ наматывается на барабан 10. Для разделения бухт периодически включается механизм 8, труба пережимается, и в месте пережима после прохождения этого участка через тянущее устройство разрезается таким образом, чтобы сохранить герметичность внутренней полости МПТ.

Работа ЭГ 12 и описанных устройств заключается в следующем.

Полимер от экструдера 3 по каналу 29 нагнетается в кольцевую формующую щель 28. На участке дорна между двумя опорами 19, 20 полимер течет как в осевом направлении (между стенками матриц и гребнями винтовых канавок), так и в тангенциальном (по винтовым канавкам). Подобрав соответствующим образом зазор между гребнями винтовых канавок и стенками матрицы, площадь поперечного сечения винтовых канавок и угол их подъема (шаг), можно добиться полного выравнивания скоростей течения полимера в поперечном сечении кольцевой формующей щели при отношении длины участка дорна с винтовыми канавками к диаметру отверстия матрицы более восьми. В реальных конструкциях ЭГ это соотношение выдерживается для МПТ с внутренним диаметром от 10 до 16 мм без особых затруднений. На участке дорна с винтовыми канавками 27 поток полимера, разрезанный обтекаемой опорой 20 на отдельные струи (от 2 до 6), течет также в осевом и тангенциальном направлениях. Это приводит к тому, что зоны сращивания струй как бы "размазываются" в тангенциальном направлении вплоть до перекрытия соседних зон и теряют ярко выраженные границы. Удовлетворительные результаты (устранение продольных полос на МПТ) достигаются при длине участка дорна с винтовыми канавками 27 не менее H/n (H - шаг винтовой канавки, n - количество винтовых канавок). Винтовые канавки 27 выполняются либо на цилиндрической и конической поверхностях дорна, как показано на схеме, либо только на конической.

За счет регулировочных винтов 33, центрирующих кольцо 23, с которым жестко связан поводок, осуществляется смещение хвостовика. При смещении хвостовика от номинального положения дорн разворачивается на некоторый угол относительно опоры 20. При этом изменяются и зазоры между наружными поверхностями дорна и внутренними поверхностями матрицы на выходе из ЭГ, что приведет к перераспределению потока полимера и изменению толщин внутреннего покрытия МПТ, т.е. обеспечивается возможность регулировки разнотолщинности покрытия.

Устройство в виде кольцевой формующей щели с поводком позволяет осуществлять регулировку по ходу техпроцесса, причем с высокой точностью, т.к. направление и величина смещения прямо пропорциональны углу поворота регулировочных винтов.

Изобретение относится к изготовлению металлических труб, по меньшей мере внутренняя поверхность которых покрыта полимером, в частности к изготовлению металлополимерных труб. Экструзионная головка содержит матрицу, во внутреннем канале которой смонтирован дорн. Дорн имеет осевую и обтекаемую опоры. Наружные поверхности дорна и внутренние поверхности матрицы образуют кольцевую формующую щель. Осевая опора выполнена с возможностью радиального смещения и фиксации. Дорн выполнен с возможностью разворота вокруг обтекаемой опоры. Устройство смещения и фиксации дорна экструзионной головки содержит поводок, установленный с возможностью взаимодействия с хвостовиком дорна. Поводок снабжен элементами смещения и фиксации и жестко смонтирован на кольцевом элементе, установленном коаксиально оси хвостовика. Элементы смещения и фиксации расположены в радиальных направлениях с возможностью взаимодействия с кольцевым элементом и корпусом экструзионной головки. Изобретение позволяет повысить точность фиксации дорна. 2 с. и 1 з.п.ф-лы, 3 ил.

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОЛИМЕРНЫХ ТРУБ | 1997 |

|

RU2140359C1 |

| Кольцевая экструзионная головка | 1988 |

|

SU1558693A1 |

| DE 3505837 A1, 21.08.1986 | |||

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ПОЛИМЕРНЫХ ИЗДЕЛИЙ | 0 |

|

SU383616A1 |

| ШТАММ RHODOCOCCUS ERYTHROPOLIS ДЛЯ РАЗЛОЖЕНИЯ НЕФТИ И НЕФТЕПРОДУКТОВ | 2004 |

|

RU2257410C1 |

| US 6024557 А, 15.02.2000 | |||

| Барокамера для исследования влияния ударной декомпрессси на организм животных и человека | 1972 |

|

SU467017A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ШЛАНГОВ И ПЛОСКОСВОРАЧИВАЕМЫХ РУКАВОВ С АРМИРУЮЩИМ КАРКАСОМ ИЗ СИНТЕТИЧЕСКИХ НИТЕЙ | 1994 |

|

RU2081749C1 |

| Орлов П.И | |||

| Основы конструирования | |||

| Справочно-методическое пособие | |||

| - М.: Машиностроение, 1977, кн.1, с.232-240. | |||

Авторы

Даты

2003-01-27—Публикация

2000-09-04—Подача