Изобретение относится к области машиностроения, преимущественно к средствам смесеобразования в ЖРД и газогенераторах, работающих на самовоспламеняющихся топливах.

Известны эмульсионные центробежные форсунки (Основы теории и расчета ЖРД, под ред. Кудрявцева М. В. изд. 4-е, в 2-х т. М. "Высшая школа", 1993, т. 1, стр. 193, рис. 8, 10; Алемасов В.Е., Дрегалин А.Ф., Тишин А.П. Теория ракетных двигателей, М."Машиностроение", 1989, стр. 189-211), в которых один компонент топлива в виде тонкостенной цилиндрической струи подается в зону смешивания, где к ней примешивается соосная коническая струя второго компонента. Взаимное проникновение компонентов при таком смесеобразовании невелико: компоненты топлива после соударения отталкиваются друг от друга и попадают в зону горения в капельном виде с выраженными окислительной и восстановительной зонами течения распыленных компонентов. При этом основная зона смесеобразования жидких компонентов расположена в объеме камеры сгорания. Неоднородность распыла и распределения соотношения компонентов приводят к хаотическому случайному слабо организованному рабочему процессу преобразования топлива, неполному сгоранию его компонентов и неравномерному распределению термодинамических характеристик на входе в сопло камеры. Все это вызывает уменьшение энергетических характеристик (удельного импульса), требует значительного объема камеры сгорания (приведенной длины), ухудшает стабильность, динамичность и организованность запуска и останова камеры (что особенно важно для ЖРДМТ).

Частично приведенные недостатки устраняются в изобретении по заявке Франции N 1550463, МПК F 02 K 9/00 (патент США N 3462956). В известном решении один из компонентов топлива поступает в виде тонкой пленки вдоль стенки предкамеры. На первый компонент накладывается второй, также подаваемый в виде тонкой пленки. Оба компонента, перемешиваясь и вступая в реакцию (если они самовоспламеняющиеся), прижимаемые центробежной силой к радиусной поверхности стенки предкамеры двигаются к соплу предкамеры, обеспечивающему подачу перемешанных и частично прореагировавших компонентов на стенки камеры сгорания. Это изобретение позволяет получить более полное перемешивание компонентов топлива за счет принудительного удерживания жидких компонентов вместе при течении их по радиусной поверхности и за счет истечения жидкого компонента и паров через сопло предкамеры. Основным недостатком этого решения является сепарация жидких компонентов топлива на радиусной поверхности и отделение продуктов сгорания и газифицированных компонентов топлива от потока жидкости. Кроме того, по истечении времени жидкофазной индукции (для самовоспламеняющихся топлив типа N2O4+НДМГ это время составляет ≈10-4 - 10-3 с) за счет гидрогазодинамических сил, возникающих при испарении топлива на границе пелен компонентов топлива и значительно превышающих центробежные силы, происходит разделение фракций (в том числе и жидких) топлива, и далее процесс продолжается в камере сгорания и приобретает хаотический характер.

Основной задачей, решаемой предлагаемым способом смесеобразования, является обеспечение однородной смеси с образованием мелкодисперсных жидкостных двухкомпонентных фракций эмульсии. При этом повышается полнота сгорания топлива, улучшаются динамические показатели процесса воспламенения, уменьшается приведенная длина камеры сгорания, в которой осуществляется предлагаемый способ.

Способ смесеобразования самовоспламеняющихся топлив заключается в том, что хотя бы один компонент топлива подают в зону смесеобразования в виде пленочной струи и с ним смешивают второй компонент путем столкновения его с первым компонентом. Особенность предлагаемого способа заключается в том, что второй компонент подают в поперечном направлении к потоку первого компонента в виде упорядоченной, например сотовой, равномерно распределенной системы струй, причем поток смешиваемых компонентов ограничивают в пространстве для их совместного движения, например в камере смешения, чтобы он (поток) определенное время был неразрывным, а время это не должно превышать времени жидкофазной индукции. Для удобства организации процесса смесеобразования и горения, повышения их эффективности в цилиндрических камерах сгорания первый компонент подают в виде цилиндрической пленочной струи.

Для повышения эффективности смесеобразования и организации неразрывного потока двух компонентов на заданное время без специальных смесительных камер второй компонент подают в тангенциальном направлении к цилиндрической пленочной струе первого компонента.

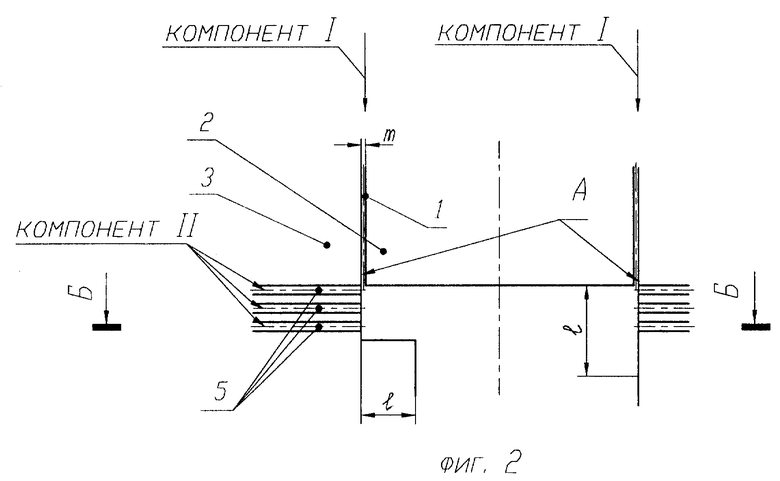

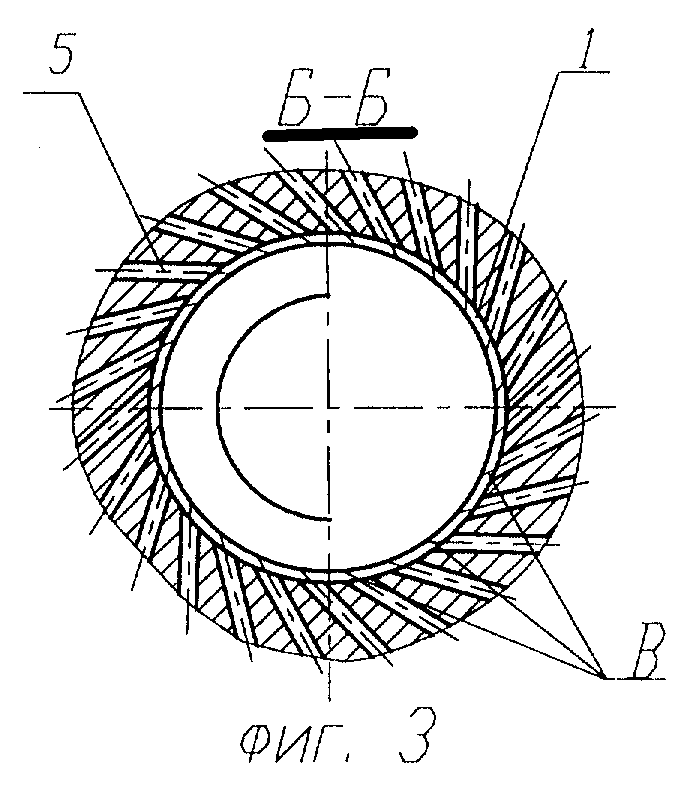

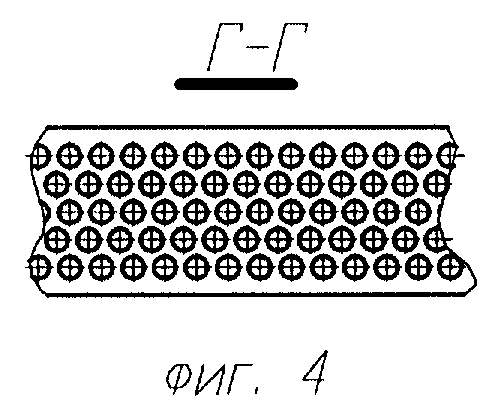

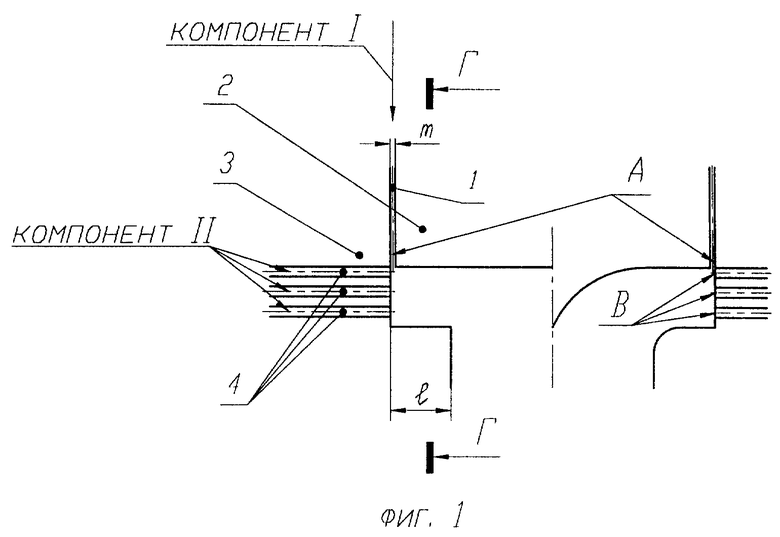

Предлагаемый способ может быть реализован в схемах, приведенных на чертежах. На фиг. 1 показана схема смесительной головки с подачей одного компонента в виде кольцевой струи, а второго компонента - в виде радиальных струй. На фиг. 2 приведена схема с тангенциальной подачей второго компонента, а на фиг. 3 показано поперечное сечение этой схемы подачи компонентов. На фиг.4 показана примерная схема расположения струй, пересекающих пленку пленочной кольцевой струи.

Для подачи первого компонента топлива имеется кольцевая, например щелевая форсунка 1, выполненная в корпусе смесительной головки 2. В боковой стенке 3 смесительной головки выполнены отверстия радиальных струйных форсунок 4. На фиг. 2 и 3 показаны тангенциально направленные форсунки 5, подающие второй компонент в кольцевую струю первого.

Способ реализуется следующим образом. Компонент I поступает через кольцевую щелевую форсунку 1 в виде кольцевой пленки (струи) A, имеющей толщину m. Одновременно через форсунки 4 компонент II поступает в поперечном направлении к кольцевой струе A в виде струй B. При пересечении струями В компонента II пленки A компонента 1 при их совместном движении образуется мелкодисперсная смесь из двухкомпонентных фракций, возникновение которой происходит при проникновении струй В в сплошной поток А и разделении его на множество струй. Образовавшиеся струйки частично продолжают движение в направлении кольцевой струи компонента I и частично увлекаются струями В компонента II. При дальнейшем совместном движении струй компонентов I и II на длине l происходит дробление и смешивание компонентов топлива. Одновременно в образовавшейся смеси начинаются предпламенные процессы, разогрев раздробленных жидких двухкомпонентных фракций и их испарение. Образовавшиеся при этом газообразные продукты реакции интенсифицируют процесс массообмена, улучшая качество смесеобразования, и выделяются в центральную зону камеры смешения. Процесс смесеобразования, начальные стадии испарения и горения происходят одновременно, т.е. реализуются интегральные процессы, которые интенсифицируют рабочий процесс преобразования топлива в камере сгорания и повышают однородность термодинамических характеристик на входе в сопло камеры.

Струи B компонента II могут быть направлены в камеру смешения тангенциально (фиг. 2 и 3). При этом камера смешения как конструктивный элемент может отсутствовать (см.фиг. 2, 3) справа. Но как и при наличии камеры смешения, обеспечивающей неразрывное совместное течение двух компонентов на длине l до начала химических реакций, вариант с тангенциальной подачей компонента II также обеспечивает неразрывное течение двух компонентов за счет центробежной силы, воздействующей на компоненты топлива и возникающей при движении смеси по окружности (по стенкам камеры смешения или камеры сгорания).

При этом образовавшиеся струи компонента I увлекаются струями В компонента II с дальнейшим течением по стенке камеры, обеспечивая тепловой режим камеры сгорания. Для улучшения качества смешения компонент I может быть закручен в ту или иную сторону, предпочтительно в сторону подачи компонента II, если он подается в тангенциальном направлении.

В современных ЖРД медианный диаметр капель фракций топлива, участвующих в рабочем процессе камеры сгорания составляет 25-500 мк. (В.Е. Алемасов и др. , "Теория ракетных двигателей", М., "Машиностроение", 1989, стр. 192), что не обеспечивает однородность смеси, а значит и требуемое качество распыла. Их распределение и взаимодействие в рабочем процессе носит практически неорганизованный, хаотичный, случайный характер. Предлагаемый способ смесеобразования позволяет простыми конструктивными факторами повысить однородность смеси, уменьшить наибольший медианный диаметр, улучшить организацию рабочего процесса и регулировать его протекание.

Рассмотрим пример:

1. Однородность смеси из двухкомпонентных фракций обеспечивается количеством струй В компонента II, пересекающих пленку компонента I. Например, при расходе компонента II 500 см3/сек, диаметре струй 0,2 мм и скорости подачи компонента II 20 м/сек количество фракций в момент касания компонентов составит около 800, которые дробятся на более мелкие фракции при дальнейшем совместном движении.

2. Наибольший размер двухкомпонентных фракций однородной смеси определяется диаметром струй компонента II и расстоянием между ними. При диаметре струй 0,2 мм и расстоянии между ними 0,1 мм максимальный размер двухкомпонентных фракций в момент их образования составит не более 300 мк и будет уменьшаться в процессе их совместного движения и дробления.

3. Время образования однородной смеси из двухкомпонентных фракций определяется скоростью движения топлива и размерами ограниченного пространства (например, камеры смешения), в котором обеспечивается неразрывное совместное течение смеси двух компонентов. При скорости компонентов 20 м/сек и размере ограниченного пространства после касания компонентов в направлении их совместного движения 1 мм время образования однородной смеси составит 5•10-5 сек, что для топлива N2O4+ НДМГ не превышает времени жидкофазной индукции (10-4-10-5 сек).

4. Свободный выход парогазовых фракций топлива, связанный с нагревом, испарением и началом химической реакции горения, обеспечивается в радиальном направлении внутрь цилиндрической пленочной струи, а минимальное время образования однородной смеси определяется толщиной пленки цилиндрической пленочной струи и диаметром струй компонента II.

Преимуществами предлагаемого способа являются улучшение организации рабочего процесса в смесителе с камерой ЖРД и возможность его регулирования конструктивными параметрами, такими как диаметр цилиндрической струи, ее толщиной, диаметром поперечных струй, скоростью течения компонентов, геометрией зоны их совместного движения и степенью закрутки.

Способ предназначен для реализации рабочего процесса в смесительной головке камеры жидкостного ракетного двигателя и газогенератора. Способ заключается в том, что один компонент топлива подают в виде цилиндрической пленки, второй компонент смешивают с первым, подавая его в поперечном направлении к пленке первого в виде упорядоченной сотовой равномерно распределенной системы струй. Смешанные компоненты организуют совместный неразрывный поток на время, не превышающее времени жидкофазной индукции. Причем второй компонент можно подавать в тангенциальном направлении к цилиндрическому потоку первого компонента. Возможность регулирования рабочего процесса с помощью способа позволяет повысить однородность смеси, уменьшить наибольший медианный диаметр, что повышает полноту сгорания топлива и способствует улучшению динамических показателей процесса воспламенения, уменьшению приведенной длины камеры сгорания. 2 з.п. ф-лы, 4 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Алемасов В.Е., Дрегалин А.Ф., Тишин А.П., Теория ракетных двигателей | |||

| - М.: Машиностроение, 1989, с.189-211 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Зрелов В.Н., Серегин Е.П., Жидкие ракетные топлива, - М.: Химия, 1975, с.32, 33 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Шаулов Ю.Х., Лернер М.О | |||

| Горение в жидкостных ракетных двигателях | |||

| - М.: Оборонгиз, 1961, с.132, 120 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| СПОСОБ СМЕСЕОБРАЗОВАНИЯ В КАМЕРЕ СГОРАНИЯ КИСЛОРОДНО-ВОДОРОДНОГО ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 1986 |

|

RU2083861C1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| RU 94011631 A1, 20.06.96 | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| US 3459001 A, 05.08.69 | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| DE 3818623 C1, 13.07.89 | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| US 4882904 A, 28.11.89. | |||

Авторы

Даты

2000-08-10—Публикация

1998-01-05—Подача