Изобретение относится к машиностроению, а более конкретно к герметичным штуцерным стяжным шарнирным разъемным соединениям трубопроводов малых проходных сечений (dy), обеспечивающим компенсацию угловых перекосов деталей соединения при сборке и предназначенным для использования в магистралях высоконагруженных ЖРД.

Известны шарнирные соединения по патентам ФРГ N 1254921, кл. F 16 L , Англии N 1152759, кл. F 16 L , 27/02, включающие резьбовой штуцер, наконечник и накидную гайку, в некоторых соединениях, например, по а.с. N 365520 кл. F 16 L 27/02 для снижения трения применяется опорная сферическая шайба.

Данные соединения являются аналогами предлагаемого технического решения.

Герметичность указанных соединений обеспечивается за счет создания требуемого контактного давления на уплотнительных контактирующих поверхностях штуцера и наконечника при затяжке соединения накидной гайкой. Причем поверхности наконечника, взаимодействующие со штуцером и накидной гайкой, выполняются преимущественно сферическими, а радиусы сфер геометрически располагаются в одном центре на оси соединения.

В качестве прототипа предлагаемого технического решения принято разъемное шарнирное соединение трубопроводов по патенту ФРГ N 1075907, кл. 47 F, 13.

Данное соединение включает штуцер со сферической уплотнительной поверхностью, наконечник, содержащий кольцевой выступ с торовой уплотнительной поверхностью, взаимодействующей со сферической поверхностью штуцера, кольцевой бурт со сферической упорной поверхностью, а также накидную гайку с опорной сферической поверхностью, взаимодействующей с упорной поверхностью бурта наконечника.

При этом сферические поверхности штуцера, наконечника и гайки выполнены из одного центра, расположенного на оси соединения.

К основным недостаткам соединения по указанным прототипу и аналогам следует отнести следующие:

1. Соединения не обеспечивают надежную работу магистралей при повышенных (более 500 кгс/см2) уровнях давления рабочей среды при одновременном воздействии вибрационных, пульсационных нагрузок и знакопеременных температур, характерных для высоконагруженных ЖРД.

Соединения имеют повышенную (более 1 • 10-3 ) утечку при контрольных испытаниях воздушно-гелиевой смесью давлением 10 кгс/см2 (в том числе с промежуточной подзатяжкой соединений), что неприемлемо для соединений ЖРД многоразового использования.

) утечку при контрольных испытаниях воздушно-гелиевой смесью давлением 10 кгс/см2 (в том числе с промежуточной подзатяжкой соединений), что неприемлемо для соединений ЖРД многоразового использования.

3. Значительное падение контактного давления в зоне уплотнения при работе соединений в условиях воздействия вибрации и знакопеременных температур, а также при длительном хранении.

4. Детали соединений (штуцер, наконечник) не позволяют повторное их использование при переборках из-за повреждений уплотнительных поверхностей в зоне контакта, особенно поверхности штуцера, который, как правило, выполняется на дорогостоящих агрегатах и сборочных единицах.

5. Значительное влияние крайних сочетаний допусков на равномерность контакта по периметру зоны уплотнения наконечника и штуцера.

6. Выполнение сферических контактирующих поверхностей деталей соединений из одного центра существенно увеличивает их габариты и весовые характеристики.

Целью предлагаемого технического решения является устранение недостатков, присущих прототипу и аналогам, а именно:

- стабилизация и выравнивание контактного давления в зоне уплотнения при угловых перекосах соединений;

- обеспечение надежной работы соединения без подзатяжки в составе ЖРД многоразового использования при давлении уплотняемой среды до 1000 кгс/см2;

- исключение утечки более 1•10-3 при контроле герметичности воздушно-гелиевой смесью давлением до 10 кгс/см2;

при контроле герметичности воздушно-гелиевой смесью давлением до 10 кгс/см2;

- исключение повреждений уплотнительной поверхности штуцера и обеспечение повторного использования деталей соединения при переборках, а также снижение его массы и габаритов.

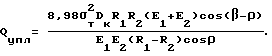

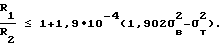

Указанная цель достигается тем, что уплотнительный выступ наконечника выполнен в виде цилиндрической оболочки наперед заданной податливости, а опорный бурт в виде упругого уса тарельчатой формы, плавно сопряженного с оболочкой выступа и образующего с ней единый упругий элемент, при этом радиусы кривизны уплотнительных поверхностей штуцера и выступа наконечника связаны между собой соотношением:

где R1 и R2 соответственно радиусы кривизны уплотнительных поверхностей штуцера и выступа [мм]; σв и σт - соответственно предел прочности и предел текучести материала наконечника [кгс/мм2]. При этом штуцер выполнен из материала с пределом текучести, большим предела текучести материала наконечника не менее чем на 15%, а сферические поверхности штуцера и бурта наконечника образуют в сечении дуги двояковыпуклой линзы, центры которых расположены в разных точках оси соединения.

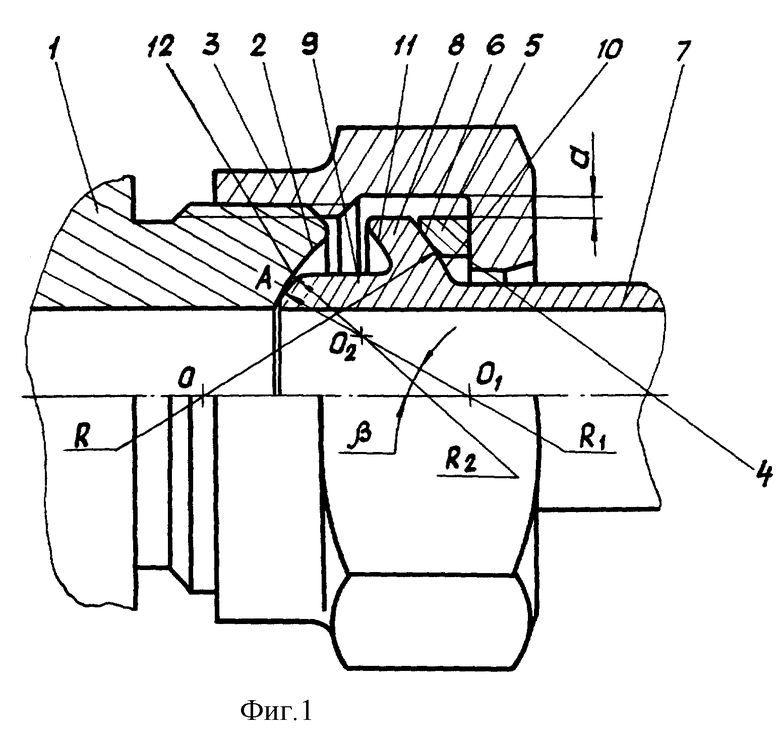

Конструкция предлагаемого соединения приведена на рис. 1, 2. При этом на фиг. 1 показано соединение, собранное в номинальном положении, без перекоса осей штуцера и наконечника, а на фиг. 2 - с перекосом осей указанных деталей.

Соединение (фиг. 1) включает резьбовой штуцер 1 со сферической уплотнительной поверхностью 2, накидную гайку 3 с опорной поверхностью 4, упорную шайбу 5 со сферической упорной поверхностью 6 и наконечник 7, содержащий кольцевой опорный бурт 8 и выступ 9. Кольцевой бурт 8 выполнен в виде упругого уса тарельчатой формы и содержит с внешней стороны сферическую упорную поверхность 10, с внутренней стороны - криволинейную поверхность 11, которая плавно переходит на наружную поверхность выступа 9.

Выступ 9 представляет собой цилиндрическую оболочку наперед заданной податливости, с торовой уплотнительной поверхностью 12.

Сферические поверхности 10 бурта 8 и 6 шайбы 5 выполнены радиусом R из одного центра O, расположенного на оси соединения. Величина радиуса выбирается из условия минимальных осевых габаритов соединения с обеспечением заданного диапазона угловых перекосов осей штуцера и наконечника. Сферическая поверхность 2 штуцера 1 выполнена радиусом R1 с центром O1, расположенным также на оси соединения, а торовая поверхность 12 наконечника 7 - радиусом R2 c центром O2, размещенным (в сечении) на отрезке, соединяющим центр O1 с точкой A соприкосновения уплотнительных поверхностей 2 и 12. Радиусы R1 и R2 определяются из соотношения:

где σв и σт - соответственно предел прочности и предел текучести материала наконечника. Определяющие размеры поверхностей шайбы 5, контактирующих со сферической упорной поверхностью 10 наконечника и опорной поверхностью 4 накидной гайки выбираются из условия их несмятия от действующих нагрузок и обеспечения при этом минимальных радиальных габаритов соединения. Центры O и O1 сферических поверхностей наконечника и штуцера расположены в разных точках оси соединения.

Детали соединения изготавливаются из высокопрочных сталей и сплавов, при этом материал штуцера должен иметь предел текучести не менее чем на 15% больше предела текучести материала наконечника.

При сборке соединения в зону уплотнения наносят различные виды смазок (СК1-06-ТУ6-02-1221-86, СК2-06- . . .. и др.) в зависимости от уплотняемой среды и условий работы соединения.

Шероховатость уплотнительных поверхностей штуцера и выступа наконечника при их изготовлении должна быть не хуже  .

.

Соединение работает следующим образом. При сборке соединения уплотнительная поверхность 12 наконечника соприкасается с уплотнительной поверхностью 2 штуцера.

При затяжке накидной гайки 3 шайба 5 сферической поверхностью 6 взаимодействует со сферической опорной поверхностью 10 бурта наконечника, а с другой стороны с опорной поверхностью 4 накидной гайки. Между наружным диаметром шайбы и проточной гайки обеспечивается гарантированный радиальный зазор - a.

При этом, в процессе затяжки происходит упругая деформация кольцевого бурта 8 и выступа 9. Радиальная податливость выступа и упругая податливость бурта наконечника обеспечивают выравнивание контактного давления по периметру зоны уплотнения и способствуют стабилизации осевого усилия и контактного давления, в том числе при релаксации напряжений в условиях длительного хранения и работы соединения.

При подаче давления уплотняемой среды появляется осевое усилие, которое стремится уменьшить контактное давление в зоне взаимодействия выступа наконечника со штуцером. Однако выступ наконечника под действием данного давления деформируется в радиальном направлении (с учетом его наперед заданной податливости) и прижимается уплотнительной поверхностью к штуцеру, компенсируя тем самым указанное снижение контактного давления.

Сборка соединения с перекосом осей штуцера и наконечника на угол α представлена на фиг. 2. Поворот наконечника осуществляется относительно центра O1 сферической поверхности 2 штуцера. Центр сферической упорной поверхности 10 кольцевого бурта наконечника перемещается из точки O (точки расположения центра этой поверхности при сборке без перекоса) в точку О', а упорная шайба 5 перемещается в радиальном направлении по опорной поверхности 4 накидной гайки, при этом радиальный зазор "a" становится неодинаковым по периметру.

Уплотнительная поверхность 12 выступа наконечника взаимодействует по всему периметру с уплотнительной поверхностью 2 штуцера, а равномерность распределения контактного давления по периметру зоны уплотнения обеспечивается упругой податливостью выступа 9 и бурта 8.

Отличительными признаками предлагаемого технического решения по сравнению с разъемным соединением по прототипу являются:

1. Выполнение уплотнительного выступа наконечника в виде цилиндрической оболочки наперед заданной податливости.

2. Выполнение опорного бурта в виде упругого уса тарельчатой формы, плавно сопряженного с оболочкой выступа и образующего c ней единый упругий элемент.

Эти признаки позволяют:

- обеспечить выравнивание контактного давления по периметру взаимодействия уплотнительных поверхностей выступа наконечника и штуцера при сборке соединения с угловыми перекосами их осей когда влияние допусков (торцовое биение, отклонение от заданной формы, смещение осей) на равномерность прилегания поверхностей становится особенно заметным;

- стабилизировать величину осевого усилия, а следовательно и величину контактного давления в зоне уплотнения в условиях длительного хранения устройства и его работы при высоких давлениях и при наличии вибро- и термонагрузок;

- практически исключить повреждения уплотнительных поверхностей как при затяжке соединения, так и при его работе, т.к. наперед заданная податливость выступа и упругость бурта наконечника исключают возникновение недопустимых контактных напряжений на отдельных участках зоны уплотнения, за счет выравнивания контактного давления по всему периметру;

- предотвратить микроповреждения (наклепы) уплотнительных поверхностей в зоне контакта штуцера и наконечника на рабочем режиме и снизить вероятность их возгорания в среде окислителя.

Податливость (упругость) кольцевого бурта и выступа наконечника, а следовательно и их размеры выбираются таким образом, чтобы коэффициент осевой нагрузки χ определяемый соотношением [1]

[1]

находился в пределах χ = 0,4÷0,5, где λв и λн - податливости уплотнительного выступа и бурта наконечника; Σλ - суммарная податливость всех деталей соединения.

Указанные значения коэффициента χ определены в процессе экспериментальной отработки соединения.

3. Выполнение соотношения радиусов кривизны уплотнительных поверхностей штуцера и выступа наконечника в диапазоне ограниченным неравенством:

где R1 и R2 соответственно радиусы кривизны уплотнительных поверхностей штуцера и выступа наконечника, σв и σт - соответственно предел прочности и предел текучести материала наконечника.

Величина нижнего предела левой части неравенства 1,3 ≤ R1/R2 определена экспериментально в процессе отработки соединения, исходя из условий обеспечения минимальных габаритов и массы, а также оптимальных моментов затяжки, обеспечивающих заданные требования по герметичности при работе соединения.

Верхний предел правой части неравенства

определяет работоспособность соединения при высоких давлениях рабочей среды и получен из решения контактной задачи и условия обеспечения герметичности соединения.

Из [1] следует, что для обеспечения герметичности необходимо, чтобы контактное напряжение в зоне уплотнения было равно пределу текучести материала наконечника.

Из теории контактных напряжений [2] усилие уплотнения определяется соотношением:

где Dk - диаметр линии контакта, μ1 и μ2 - соответственно коэффициенты Пуассона материалов, штуцера и наконечника, ρ - угол трения.

Для стальных деталей μ1= μ2= 0,3, тогда:

Допускаемое осевое усилие определяется по аналогичной формуле:

где  допускаемое контактное напряжение [2].

допускаемое контактное напряжение [2].

Усилие затяжки, обеспечивающее герметичность, равно [1]:

Qз= Qупл+(1-χ)Qp,

где Qp= 0,785Dk 2Pд - осевое усилие от давления рабочей среды; Pд - допускаемое максимальное рабочее давление.

С другой стороны Q3 ≤ kQд, где k - коэффициент, учитывающий разброс коэффициента трения и допуск на момент затяжки соединения.

С учетом выражений для Qупл., Qд, Qр и соотношения  из выражения для Q3 получаем:

из выражения для Q3 получаем:

где f = tgρ - коэффициент трения в зоне уплотнения.

Тогда выражение для отношения радиусов запишется в виде:

Для механически обработанных стальных деталей f = 0,15; E1 = E2 ≈ +1,9 • 104 кгс/мм2 - для стального наконечника и штуцера; χ = 0,5 - определен ранее; величина допустимого максимального давления Pд = 10 кгс/мм2.

Значение коэффициента K = 0,59 определено из опыта эксплуатации штуцерных стяжных соединений, например по ГОСТ 19749-84. Оптимальная величина угла β определяется конструктивно с учетом того, что при уменьшении β увеличивается величина допускаемого рабочего давления, но уменьшается угол монтажного перекоса, наконечника относительно штуцера (в противном случае увеличиваются габариты и масса соединения).

Конструктивные проработки с последующей проверкой показали; что наиболее оптимальный угол β = 35°.

После подстановки всех известных значений в выражение для отношения радиусов получаем:

4. Выполнение штуцера из материала с пределом текучести, большим предела текучести материала наконечника не менее чем на 15%.

Согласно имеющейся статистике эксплуатации опытных образцов соединения при обеспечении указанного условия нарушений формы и следов взаимодействия (кольцевых вмятин, надиров, схватывания металла и др.) на уплотнительных поверхностях штуцера и выступа наконечника не отмечено. Имеет место незначительная пластическая деформация, не превышающая размера шероховатости поверхности выступа, которая не сказывается на работоспособности деталей соединения при повторном их использовании.

5. Выполнение сферических поверхностей штуцера и бурта наконечника таким образом, что их центры расположены в разных точках оси соединения, что существенно сокращает осевые габариты и массу соединения при обеспечении требований по герметичности и монтажу с перекосом.

Испытания опытных образцов соединения, изготовленных с учетом перечисленных отличительных признаков, в полной мере подтвердили его преимущества.

Характерные параметры, реализованные при изготовлении опытных образцов предлагаемого соединения:

- диаметр проходного сечения dу = 4...14 мм;

- максимальное давление уплотняемой среды до 1000 кгс/см2;

- температурный диапазон: - 196...+550oC;

- количество циклов нагружения давлением - 90;

- количество температурных циклов нагружения - 15;

- допустимый угол перекоса осей наконечника и штуцера - ±3o.

Используемые материалы деталей соединения:

1. Для соединений, работающих в диапазоне +70oC... до -196oC.

Материал штуцера, гайки, шайбы - ст.07Х16Н6.

Материал наконечника - ст. 03Х12Н10МТР.

2. Для соединений, работающих в диапазоне +70oC... до -70oC.

Материал штуцера, гайки, шайбы - ст.06Х15Н6МВФБ.

Материал наконечника - ст.12Х21Н5Т.

3. Для соединений, работающих в диапазоне -70oC... +510oC.

Материал штуцера, гайки, шайбы - ст. ХН43МБТЮ.

Материал наконечника - ст. ХН67ВМТЮ.

Таким образом, с учетом отличительных особенностей предлагаемого разъемного шарнирного соединения по сравнению с прототипом реализована поставленная в заявке цель.

Техническая эффективность предлагаемого уплотнительного устройства заключается в существенном повышении уровня рабочего давления уплотняемой среды, повышении герметизирующей способности и обеспечении повторного использования деталей соединения при сохранении приемлемых для применения в ЖРД габаритов и массы деталей соединения.

Список использованной литературы

1. Биргер И.А. и др. Расчет на прочность деталей машин, справочник. М.: Машиностроение, 1979.

2. Писаренко Г. С. и др. Справочник по сопротивлению материалов. Киев: Наукова думка, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ УПЛОТНЯЮЩИХ ЭЛЕМЕНТОВ | 1988 |

|

RU2154210C2 |

| РАЗЪЕМНОЕ НЕПОДВИЖНОЕ УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО | 1988 |

|

RU2154209C2 |

| ФЛАНЦЕВОЕ ШАРНИРНОЕ СОЕДИНЕНИЕ ТРУБОПРОВОДОВ | 2000 |

|

RU2241890C2 |

| ТОРЦОВОЕ ИМПУЛЬСНОЕ УПЛОТНЕНИЕ | 2000 |

|

RU2187727C2 |

| БАК ДЛЯ ХРАНЕНИЯ И ВЫТЕСНЕНИЯ ЖИДКОСТИ | 1999 |

|

RU2158699C1 |

| УЗЕЛ КАЧАНИЯ КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ (ЖРД) | 1998 |

|

RU2160376C2 |

| ЗАГЛУШКА КАМЕРЫ ЖРД | 1999 |

|

RU2159350C1 |

| РАЗЪЕМНОЕ НЕПОДВИЖНОЕ УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО | 1999 |

|

RU2159373C1 |

| РАЗЪЕМНОЕ СОЕДИНЕНИЕ ТРУБОПРОВОДОВ | 2001 |

|

RU2211395C1 |

| РЕГУЛЯТОР РАСХОДА ЖИДКОСТИ | 2000 |

|

RU2185652C2 |

Изобретение предназначено для шарнирных соединений трубопроводов малых проходных сечений, обеспечивающих компенсацию угловых перекосов деталей соединения. В соединении уплотнительный выступ наконечника выполнен в виде цилиндрической оболочки наперед заданной податливости, опорный бурт выполнен в виде упругого уса тарельчатой формы, плавно сопряженного с оболочкой выступа и образующего с ней единый упругий элемент. Радиусы кривизны уплотнительных поверхностей штуцера и выступа наконечника связаны соотношением. Изобретение повышает надежность соединения. 2 з.п.ф-лы, 2 ил.

где R1 и R2 - соответственно радиусы кривизны уплотнительных поверхностей штуцера и выступа;

σв и σт - соответственно предел прочности и предел текучести материала наконечника.

| DE 1075907 A, 1960. |

Авторы

Даты

2000-08-10—Публикация

1987-10-26—Подача