Изобретение относится к уплотнительной технике, а более конкретно к крупногабаритным вибронагруженным неподвижным разъемным соединениям магистралей, транспортирующих агрессивные пожаровзрывоопасные компоненты, например, к соединению форсуночной головки с корпусом газогенератора ЖРД, разделяющему полость компонента топлива от рабочей газовой полости.

Известны разъемные неподвижные уплотнительные устройства, например, то патентам США N 3016249, Франции NN 1283171, 1212340, включающие фланцы с посадочными и уплотнительными поверхностями и размещенную между ними коническую уплотнительную прокладку. Эти технические решения являются аналогами предлагаемого устройства.

Известно разъемное неподвижное уплотнительное устройство по патенту Франции N 2010063, кл. F 16 L 17/00, включающее фланцы, в которых выполнено посадочное место, и металлическую тонколистовую коническую прокладку. Посадочное место организовано кольцевыми проточками во фланцах с коническими и цилиндрическими уплотнительными поверхностями, причем угол наклона боковых поверхностей прокладки больше угла наклона конических уплотнительных поверхностей фланцев. При обжатии соединения коническая прокладка деформируется, приобретая S-образную форму. Прокладка может быть изготовлена из стали, меди, алюминия. Фланцы имеют также цилиндрические посадочные поверхности, обеспечивающие центровку элементов соединения. Это устройство принято авторами за прототип; ему присущи ряд недостатков, основными из которых являются следующие.

1. При монтаже крупногабаритных соединений с массивными фланцами, например, головки газогенератора ЖРД с его корпусом из-за недостаточной центровки прокладки в гнезде возможно ее "закусывание", приводящее при затяжке к нерегламентированной деформации или повреждению прокладки, а следовательно, к потере герметичности и к ненадежной работе соединения.

2. В крупногабаритных вибронагруженных соединениях, каким является упомянутое выше соединение газогенератора ЖРД с консольным расположением массивной головки и места размещения уплотнительного устройства относительно сопрягаемых торцев фланцев, в процессе работы имеют место соударения и контактные взаимодействия цилиндрических посадочных поверхностей деталей соединения (приводящие даже к фреттинг-износу), т.к. тонкостенная коническая прокладка не может предотвратить радиальных перемещений этих деталей. При использовании пожаровзрывоопасных компонентов топлива эти взаимодействия могут привести к возгоранию элементов соединения, особенно в случае многоразового использования устройства без его переборок.

3. Наличие зазоров в соединении ухудшает теплоотвод из зоны взаимодействия прокладки с деталями соединения, что может привести к перегреву поверхностей и их возгоранию, особенно в теплонапряженных соединениях, аналогичных соединению газогенератора ЖРД.

Целью предлагаемого изобретения является устранение указанных недостатков, а именно повышение надежности и обеспечение пожаровзрывобезопасности устройства за счет исключения непосредственного контактирования посадочных поверхностей стальных деталей соединения.

Указанная цель достигается тем, что коническая прокладка снабжена жестко соединенным с ней через тонкостенную перемычку разделительным кольцом, размещенным на ее периферии со стороны внешней боковой поверхности, так что кольцо своей наружной поверхностью сцентрировано по посадочной поверхности одной из деталей соединения, а между ее внутренней поверхностью и ответной деталью соединения предусмотрен гарантированный радиальный зазор, при этом прокладка и разделительное кольцо выполнены из стойкой к возгоранию высокотеплопроводной бронзы БрБ2, упрочненной термообработкой.

Сопоставительный анализ с прототипом показывает, что заявляемое устройство отличается от известного тем, что коническая прокладка со стороны внешней боковой поверхности вблизи наружного диаметра жестко соединена через кольцевую тонкостенную перемычку с цилиндрическим разделительным кольцом, которое центрируется по посадочной поверхности одной из деталей соединения, а с другой деталью образует гарантированный радиальный зазор. При этом прокладка и кольцо выполнены из наиболее стойкой к возгоранию в жидком кислороде и высокотеплопроводной бронзы БрБ2, прошедшей специальную упрочняющую термообработку для обеспечения упругих характеристик. Таким образом заявляемое устройство соответствует критерию изобретения "новизна". При изучении других известных технических решений в уплотнительной технике признаки, отличающие заявляемое изобретение от прототипа не были выявлены и потому они обеспечивают заявляемому техническому решению соответствие критерию "существенные отличия".

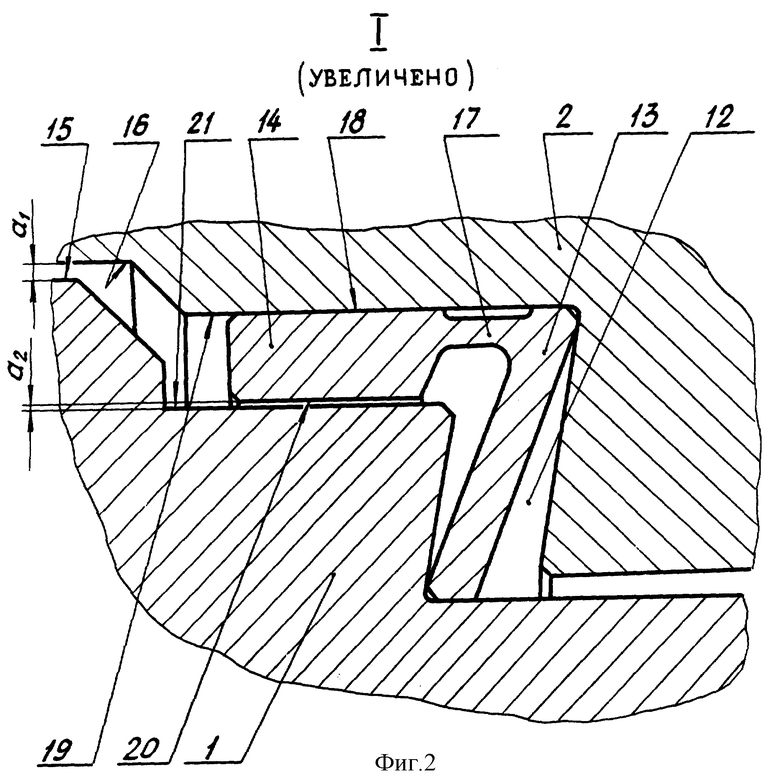

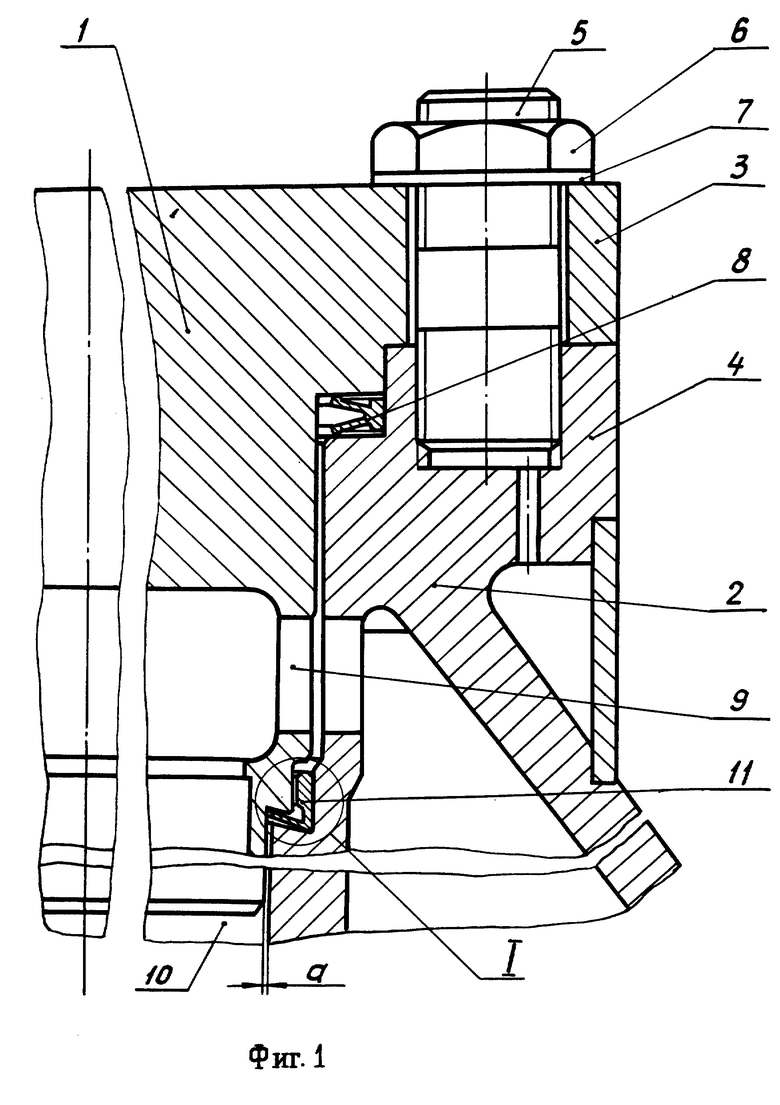

Конструкция предлагаемого устройства приведена на фиг. 1, 2: на фиг. 1 - уплотнительное устройство в разъемном соединении головки и корпуса генератора ЖРД, разрез; на фиг. 2 - уплотнительное устройство в увеличенном масштабе, разрез.

Головка газогенератора 1 (фиг. 1) соединена с корпусом 2 посредством фланцев 3, 4, стянутых крепежными деталями 5, 6, 7 через прокладку 8, герметизирующую полость 9 компонента топлива относительно окружающей среды. Разделение полости 9 от рабочей газовой полости 10 газогенератора, непосредственно связанной с зазором "а", обеспечивается уплотнительным устройством с прокладкой 11, установленной между головкой 1 и корпусом 2 в посадочное гнездо 12 (см. фиг. 2). Прокладка 11 состоит из двух функциональных частей: конической части 13 (собственно прокладки), обеспечивающей герметизацию соединения, и цилиндрического разделительного кольца 14, предотвращающего контактное взаимодействие цилиндрических поверхностей 15 и 16 головки 1 и корпуса 2 соответственно, установленных с радиальным зазором "а1". Обе части прокладки 11 выполнены зацело из единой заготовки и соединены тонкостенной перемычкой 17 вблизи наружной уплотнительной поверхности прокладки со стороны внешней боковой поверхности конической части 13. По наружной поверхности 18 кольцо 14 центрируется, относительно посадочной поверхности 19 корпуса 2; между внутренней поверхностью 20 кольца 14 и поверхностью 21 головки 1 предусмотрен монтажный зазор "а2".

Устройство работает следующим образом. Прокладка 11 устанавливается в корпус 2 и центрируется относительно его посадочной поверхности 19, этим предотвращается возможность ее перемещения в радиальном направлении а следовательно, и ее "закусывания" и повреждения при монтаже головки 1 и затяжке соединения. При обжатии соединения коническая часть 13 прокладки 11 деформируется, создавая в месте взаимодействия уплотнительных поверхностей прокладки и деталей соединения необходимое для обеспечения герметичности контактное давление. Наличие тонкостенной перемычки 17 между конической частью 13 и цилиндрическим разделительным кольцом 14 предотвращает влияние кольца 14 на напряженно-деформированное состояние конической части 13. В процессе работы устройства при наличии вибраций, присущих ЖРД, силовое взаимодействие элементов соединения осуществляется через разделительное кольцо 14, при этом наличие зазоров "а" и "а1" предотвращает непосредственное контактирование стальных поверхностей головки 1 и корпуса 2. Плотная установка прокладки 11 относительно цилиндрической поверхности 19 охлаждаемого корпуса 2, обеспечивает хороший теплоотвод из зоны взаимодействия прокладки 11 с деталями соединения; этому способствует выполнение прокладки из высокотеплопроводной бериллиевой бронзы БрБ2, являющейся также наиболее стойкой из медных сплавов в агрессивных средах, в том числе в жидком кислороде.

Для получения высоких прочностных и пластических характеристик бронза БрБ2 подвергается упрочняющей термообработке, в результате которой наряду с высокой прочностью (σв≥100 кгс/мм2, σ0,2≥85 кгс/мм2) обеспечиваются достаточно удовлетворительные характеристики пластичности ( δ ≥5%, ψ≥11%).

Зазоры "а", "а1" для конкретного соединения газогенератора разработанного ЖРД выбраны равными 1 мм и 0,5 мм соответственно из условия гарантированного предотвращения контакта стальных поверхностей головки и корпуса 2. Монтажный зазор а2 соответствует посадке А3/Ш3.

Технико-экономическая эффективность от внедрения предлагаемого изобретения заключается в улучшении качества сборки, обеспечении пожаровзрывобезопасности, повышении надежности и ресурса уплотнительного устройства и газогенератора в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ УПЛОТНЯЮЩИХ ЭЛЕМЕНТОВ | 1985 |

|

RU2153110C2 |

| ТОРЦОВОЕ ИМПУЛЬСНОЕ УПЛОТНЕНИЕ | 2000 |

|

RU2187727C2 |

| РАЗЪЕМНОЕ ШАРНИРНОЕ СОЕДИНЕНИЕ ТРУБОПРОВОДОВ ВЫСОКОГО ДАВЛЕНИЯ | 1987 |

|

RU2154223C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ УПЛОТНЯЮЩИХ ЭЛЕМЕНТОВ | 1988 |

|

RU2154210C2 |

| МЕХАНИЧЕСКИЙ ДЕМПФЕР И ЕГО РЕССОРА | 2002 |

|

RU2235234C2 |

| ФЛАНЦЕВОЕ ШАРНИРНОЕ СОЕДИНЕНИЕ ТРУБОПРОВОДОВ | 2000 |

|

RU2241890C2 |

| УЗЕЛ КАЧАНИЯ КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ (ЖРД) | 1998 |

|

RU2160376C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ УПЛОТНЯЮЩИХ ЭЛЕМЕНТОВ | 1984 |

|

RU2152549C1 |

| ГАЗОВЫЙ ТРАКТ ЖРД | 2015 |

|

RU2579296C1 |

| ГАЗОВОД ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ С ДОЖИГАНИЕМ | 2005 |

|

RU2339831C2 |

Изобретение относится к уплотнительной технике и предназначено для крупногабаритных вибронагруженных разъемных соединений, работающих под воздействием агрессивных и пожаровзрывоопасных сред. В уплотнительном устройстве коническая прокладка снабжена жестко соединенным с ней через тонкостенную перемычку разделительным кольцом, размещенным на ее периферии со стороны внешней боковой поверхности. Кольцо своей наружной поверхностью сцентрировано по посадочной поверхности одной из деталей соединения, а между ее внутренней поверхностью и ответной деталью соединения предусмотрен гарантированный зазор. Прокладка и разделительное кольцо выполнены из стойкой к возгоранию высокотеплопроводной бронзы БрБ2, упрочненной термообработкой. Изобретение повышает надежность соединения. 2 ил.

Разъемное неподвижное уплотнительное устройство, включающее детали, образующие замковое соединение с уплотнительными и посадочными поверхностями, и коническую прокладку между ними, отличающееся тем, что, с целью повышения надежности и обеспечения пожаровзрывобезопасности устройства за счет исключения непосредственного контактирования посадочных поверхностей стальных деталей соединения, коническая прокладка снабжена жестко соединенным с ней через тонкостенную перемычку разделительным кольцом, размещенным на ее периферии со стороны внешней боковой поверхности, так что кольцо своей наружной поверхностью сцентрировано по посадочной поверхности одной из деталей соединения, а между ее внутренней поверхностью и ответной деталью соединения предусмотрен гарантированный зазор, при этом прокладка и разделительное кольцо выполнены из стойкой к возгоранию и высокотеплопроводной бронзы БрБ2, упрочненной термообработкой.

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА УПЛОТНЕНИЯ НЕОДНОРОДНОГО ГЛИНИСТОГО ГРУНТА | 1991 |

|

RU2010083C1 |

Авторы

Даты

2000-08-10—Публикация

1988-04-04—Подача