Изобретение относится к области машиностроения, в частности к торцовым импульсным уплотнениям, и может быть использовано для уплотнений вращающихся валов насосов, турбин и компрессоров.

Торцовое импульсное уплотнение по сравнению с бесконтактными щелевыми и гидродинамическими уплотнениями позволяет повысить уровень надежности и герметичности современных роторных машин, например ТНА жидкостных ракетных двигателей.

Известны торцовые импульсные уплотнения с уравновешенным аксиально-подвижным элементом (см. например, авт. свид. СССР 446635, F 16 J 15/34, 1974 г. , 717456, F 16 J 15/34, 1980 г., 723277, F 16 J 15/34, 1980 г., 1016603, F 16 J 15/34, 1983 г., 1645689, F 16 J 15/34, 1991 г. и др.). Эти изобретения являются аналогами предлагаемого технического решения.

Как правило, торцовые импульсные уплотнения содержат аксиально-подвижное металлическое кольцо, установленное в корпусе, которое снабжено вторичным уплотнением, герметизирующим полости с разными давлениями, опорное металлическое кольцо, закрепленное на валу. На рабочей торцовой поверхности аксиально-подвижного кольца расположены замкнутые камеры, а на торцовой поверхности опорного кольца - несколько подводящих каналов, которые при вращении опорного кольца последовательно соединяют замкнутые камеры с уплотняемой полостью.

Форма подводящих каналов может быть различной, например в виде радиальных питателей (авт. свид. 446635, 723277), тангенциальных питателей (авт. свид 1645689), комбинированных питателей - радиальные и осевые каналы (авт. свид. 717456).

В качестве вторичных уплотнений в этих конструкциях применяются резиновые кольца или металлические сильфоны. Сильфонные уплотнители (см. патент Великобритании 1232082 НКИ F 2 B) обладают рядом недостатков, которые делают невозможным использование их в уплотнениях, разделяющих полости с большим перепадом давления. Резиновые уплотнители не могут быть применены в криогенных средах.

Принцип действия торцовых импульсных уплотнений основан на том, что осредненное давление за период между впрысками уплотняемой жидкости в каждую из замкнутых камер аксиально-подвижного кольца тем больше, чем меньше торцовой зазор и чем больше частота вращения ротора. Увеличение торцового зазора между трущимися парами приводит к уменьшению осредненного давления в этих камерах и к нарушению баланса сил, действующего на аксиально-подвижное кольцо. В результате этого кольцо перемещается в сторону вращающегося кольца, и торцовый зазор уменьшается до тех пор, пока давление в камерах возрастет так, чтобы восстановить равновесие осевых сил.

Надежность и долговечность торцовых импульсных уплотнений зависит от величины зазора между поверхностями трения и от параллельности рабочих поверхностей торцовой пары.

Зазор между трущимися парами зависит от большого количества факторов: условий эксплуатации (частоты вращения и перепада давления), величины поджатия теплофизических свойств уплотняемой жидкости, характеристик материала, геометрии уплотнительных колец, силовых и температурных деформаций.

В указанных выше аналогах достижение требуемого зазора между трущимися парами и обеспечение их параллельности решается разными путями, например, за счет выполнения подводящих каналов различной конфигурации, размеров колец, формы камер на аксиально-подвижном кольце и выполнения камер в обоих кольцах. Но все эти пути не обеспечивают требований к параллельности зазора для уплотнений, которые должны применяться в насосах, перекачивающих криогенные жидкости (жидкий кислород, жидкий водород и др.).

Прототипом заявленного изобретения является техническое решение по авт. свид. СССР 1016603. Согласно этому изобретению уплотнение содержит корпус, вал, на котором неподвижно закреплено вращающееся кольцо, аксиально-подвижное кольцо, установленное в корпусе, которое уплотнено резиновым кольцом и поджато пружиной. На поверхности трения вращающегося кольца выполнены сквозные каналы с входными и выходными участками, соединенными с уплотняемой средой, каждый из которых частично перекрывают одну или несколько замкнутых камер, расположенных на противоположной поверхности трения аксиально-подвижного кольца.

Недостатком этого уплотнения является то, что оно не может быть применено в роторных машинах, перекачивающих криогенные среды, так как резиновые уплотнители вторичного уплотнения не работоспособны в этих средах.

Кроме того, такое уплотнение не обеспечит требуемой параллельности торцовых пар при работе в условиях высоких скоростей скольжения (свыше 25 м/с), высоких перепадов давлений (до 12 МПа) и нестационарных режимах работы, различающихся в 10 раз по давлению и в 5 раз по оборотам вращения, так как оно не имеет средств, учитывающих влияние моментов сил, действующих на кольца, относительно центров тяжести сечений колец для достижения параллельности торцовых пар.

Задачей изобретения является создание торцового импульсного уплотнения, способного надежно работать в криогенных средах высокого давления при больших скоростях вращения и на нестационарных режимах с малыми протечками от 0,1 до 0,7 л/с в зависимости от геометрических размеров торцовой пары.

Технический результат, достигаемый настоящим изобретением, состоит в обеспечении минимального зазора между трущимися парами колец с соблюдением параллельности или при незначительной конфузорности (менее 1 мкм) между рабочими торцами этих колец.

Указанная техническая задача решена за счет того, что в известном торцовом импульсном уплотнении, содержащем аксиально-подвижное подпружиненное металлическое кольцо, установленное в корпусе, снабженное вторичным уплотнением, и опорное металлическое кольцо, закрепленное на валу, при этом в торце аксиально-подвижного кольца выполнены замкнутые камеры, расположенные прерывисто по окружности торца этого кольца, а в торце опорного кольца выполнены тангенциальные прорезные каналы, выходящие в полость уплотняемой среды, средние участки которых расположены на том же расстоянии от оси, что и камера аксиально-подвижного кольца, при этом вторичное уплотнение выполнено за одно целое с аксиально-подвижным кольцом и расположено с его тыльной стороны и представляет собой профилированный конический ус с торовой контактной поверхностью, а конфигурация сечения колец выполнена таким образом, что сумма моментов сил, действующих в этих сечениях на кольца, относительно их центра тяжести, равна нулю.

Другими отличительными признаками данного изобретения являются:

выполнение упругого профилированного конического уса в виде тонкостенной оболочки с утолщением в месте соединения с аксиально-подвижным металлическим кольцом;

наличие мягкого покрытия, например, из серебра на торовой контактной поверхности уса;

наличие покрытия из высокотвердого материала на торцовых рабочих поверхностях колец, например из ВК8 или TiN;

выполнение колец из материалов, стойких в жидком кислороде, например БрБ2 или ЭК61.

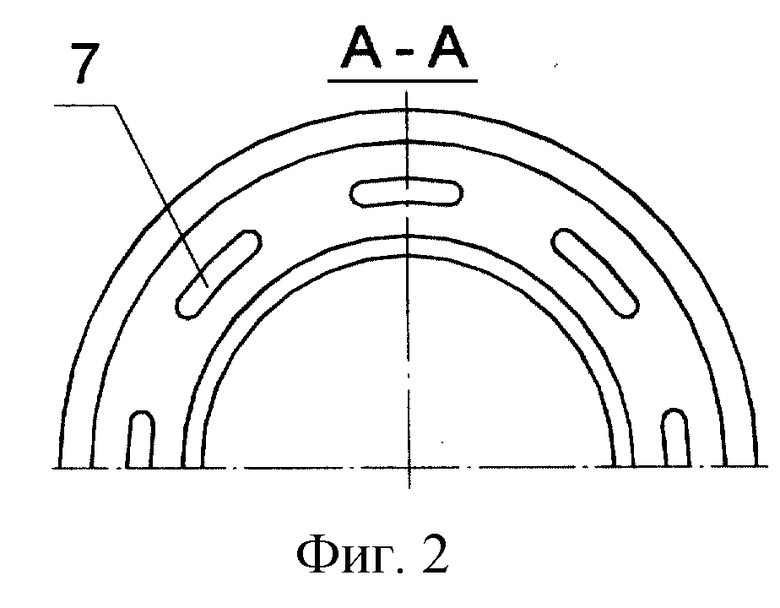

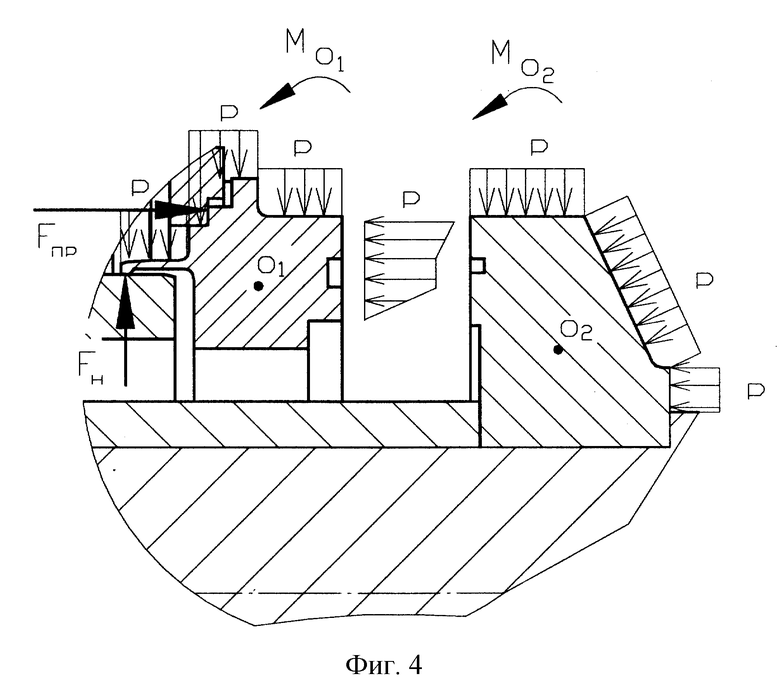

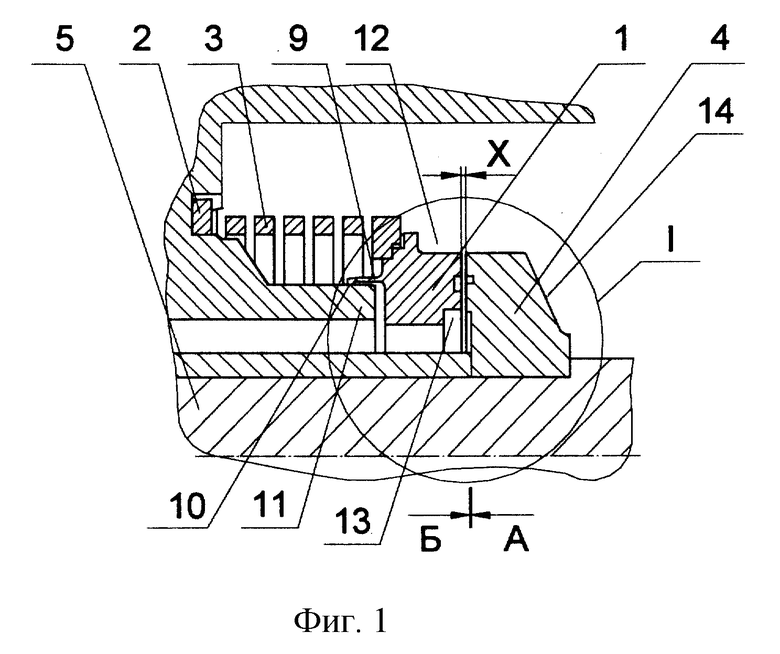

Сущность изобретения поясняется чертежами: на фиг.1 представлено сечение торцового импульсного уплотнения, на фиг.2 и 3 - вид по А-А и по В-В соответственно, на фиг. 4 представлен фрагмент сечения уплотнения с указанием всех сил, действующих на кольца.

Уплотнение (фиг.1) содержит аксиально-подвижное металлическое кольцо 1, установленное в корпусе 2, которое поджато пружиной 3, и опорное металлическое кольцо 4, закрепленное на валу 5. На рабочей торцевой поверхности 6 кольца 1 (фиг.2) выполнен ряд камер 7, прерывисто расположенных по окружности кольца. Конфигурация камер может быть различной, например они могут быть цилиндрическими, чечевицеобразными и другой формы. На кольце 4 (фиг.3) выполнено несколько тангенциальных каналов 8, средние участки которых расположены от оси на том же расстоянии, что и камеры 7. Число каналов 8 меньше числа камер 7, так что они могут сообщать с полостью уплотняемой среды лишь часть камер. Вторичное уплотнение 9 аксиально-подвижного кольца 1, выполненное в виде тонкостенной металлической оболочки, изготовлено за одно целое с кольцом 1. Эта оболочка представляет собой конический профилированный ус с утолщением в месте соединения с аксиально-подвижным кольцом 1. Конический ус имеет торовую уплотнительную поверхность 10 в месте контакта с уплотнительной поверхностью втулки 11. Торовая поверхность уса имеет покрытие из мягкого материала, например из серебра. При сборке уплотнительного узла торовая поверхность уса с натягом (от 0,02 до 0,07 мм) устанавливается на втулку 11. Кольца 1 и 4 уплотнения выполняются из никелевого сплава ЭК61 или из бронзы БрБ2. Рабочие торцовые поверхности колец 1 и 4 имеют покрытие из высокотвердого материала типа TiN или карбида вольфрама ВК8.

На фрагменте I (фиг.4) сечения уплотнения показаны эпюры сил, действующих на кольца 1 и 4 при работе уплотнения.

Как видно из фиг. 4, изготовление аксиально-подвижного кольца за одно целое с коническим профилированным усом и посадка уса с натягом на втулку 11, создало дополнительную силу Fн на кольцо 1, которая создает относительно центра тяжести O1 сечения этого кольца опрокидывающий момент Мн, что приведет к изменению формы зазора торцовой пары. Кроме того, на кольцо 1 помимо действия момента Мн действуют моменты Мр и Мпр, обусловленные действием сил давления уплотняемой среды и усилия пружины Fпр.

На кольцо 4 относительно центра тяжести сечения O2 действуют моменты сил Мцбс и Мр, обусловленные действием центробежных сил и сил от давления Fp.

Таким образом, 1 кольцо под действием указанных моментов может поворачиваться в сторону вращающегося кольца, что приведет к раскрытию зазора, к непараллельности рабочих торцов колец 1 и 4 и разгерметизации уплотнения.

Чтобы исключить воздействие момента Мн на кольцо 1, конфигурация сечения этого кольца выбрана таким образом, что сумма моментов сил, действующих в этом сечении кольца 1, должна быть равна нулю, т.е. сумма моментов сил, действующих на кольцо 1 относительно центра тяжести сечения O1, определяется по формуле

∑Mo1 = Mпр+Мн+Мр = 0.

Сумма моментов, действующих на кольцо 4 относительно центра тяжести сечения О2, определяется по формуле

∑Мо2 = Мцбс+Мр = 0.

Для достижения этой цели в первом кольце выполнены две кольцевые проточки 12 и 13, а ус выполнен коническим, профилированным с утолщением в месте соединения его с кольцом 1, что обеспечивает необходимое смещение центра тяжести О1 в сечении кольца 1, приводя сумму моментов сил к нулю. Во вращающемся кольце 4 выполнены также мероприятия по смещению центра тяжести О2 сечения кольца 4 за счет изготовления тыльной 14 поверхности этого кольца конической.

Такое решение позволяет обеспечить параллельность рабочих поверхностей торцовой пары при заданных утечках через уплотнение.

Работа устройства

До вращения вала 5 торцовые поверхности уплотнения находятся в плотном контакте друг с другом и обеспечивают герметичность во время стоянки агрегата.

При вращении вала 5 и кольца 4 рабочая среда под уплотняемым давлением поступает в подводящие тангенциальные каналы 8 и последовательно на короткое время в камеры 7. При этом давление в камерах 7 становится равным давлению уплотняемой среды, зазор Х в торцовой паре открывается и автоматически поддерживается при заданной величине в течение работы уплотнения с обеспечением параллельности рабочих торцов колец 1 и 4, поскольку моменты сил относительно центров тяжести колец 1 и 4 равны нулю.

Такое решение позволяет применить торцовое импульсное уплотнение в турбонасосных агрегатах ЖРД, работающих на криогенных компонентах топлива и снизить утечки через уплотнение, сведя их к минимуму от 0,1 до 0,7 л/с, что улучшает КПД ТНА и двигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗЪЕМНОЕ ШАРНИРНОЕ СОЕДИНЕНИЕ ТРУБОПРОВОДОВ ВЫСОКОГО ДАВЛЕНИЯ | 1987 |

|

RU2154223C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ УПЛОТНЯЮЩИХ ЭЛЕМЕНТОВ | 1988 |

|

RU2154210C2 |

| УЗЕЛ ТОРЦЕВОГО ИМПУЛЬСНОГО УПЛОТНЕНИЯ, РАБОТАЮЩИЙ В КРИОГЕННЫХ СРЕДАХ, (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2696423C1 |

| РАЗЪЕМНОЕ НЕПОДВИЖНОЕ УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО | 1988 |

|

RU2154209C2 |

| БЛОК КЛАПАНОВ | 1986 |

|

RU2188353C2 |

| ГАЗОВОД ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ С ДОЖИГАНИЕМ | 2005 |

|

RU2339831C2 |

| ИНДУКЦИОННАЯ УСТАНОВКА | 1999 |

|

RU2144451C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ НА КРИОГЕННЫХ КОМПОНЕНТАХ ТОПЛИВА С ЗАМКНУТЫМ КОНТУРОМ ПРИВОДА ТУРБИНЫ ТУРБОНАСОСНОГО АГРЕГАТА | 2000 |

|

RU2190114C2 |

| ПЯТИЛИНЕЙНЫЙ ДВУХПОЗИЦИОННЫЙ ЗОЛОТНИКОВЫЙ ЭЛЕКТРОПНЕВМОРАСПРЕДЕЛИТЕЛЬ ПРИВОДА ДВЕРЕЙ ТРАНСПОРТНОГО СРЕДСТВА | 2004 |

|

RU2266439C2 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ТОРЦОВЫХ ПОВЕРХНОСТЕЙ КОЛЕЦ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ ИМПУЛЬСНОГО ТОРЦОВОГО УПЛОТНЕНИЯ (ИТУ), РАБОТАЮЩЕГО В КРИОГЕННЫХ СРЕДАХ (ВАРИАНТЫ) | 2016 |

|

RU2648425C2 |

Изобретение относится к уплотнительной технике, в частности к торцовым импульсным уплотнениям, которые могут быть применены для уплотнения вращающихся валов насосов, турбин и компрессоров. Уплотнение содержит аксиально-подвижное металлическое кольцо, установленное в корпусе, поджатое пружиной, и опорное металлическое кольцо, закрепленное на валу. На рабочей поверхности аксиально-подвижного кольца выполнен ряд камер, прерывисто расположенных по окружности кольца. На торце опорного кольца выполнено несколько тангенциальных каналов, соединенных с уплотняемой средой, средние участки которых расположены на том же расстоянии от оси, что и камеры аксиально-подвижного кольца. Число каналов меньше числа камер так, что они могут сообщать с полостью высокого давления лишь часть камер. Вторичное уплотнение выполнено за одно целое с металлическим аксиально-подвижным кольцом и расположено с его тыльной стороны. Оно представляет собой профилированный металлический конический ус с торовой контактной поверхностью. Конфигурация сечений колец уплотнения выполнена таким образом, что сумма моментов сил, действующих в этих сечениях на кольца, относительно их центров тяжести сечений, равна нулю. Такое решение позволяет применить указанное уплотнение в турбонасосных агрегатах ЖРД, работающих на криогенных компонентах топлива, снизив тем самым утечку через уплотнение до 0,1-0,7 л/с. 6 з.п. ф-лы, 4 ил.

| Торцовое уплотнение с регулируемой утечкой | 1982 |

|

SU1016603A2 |

| Торцовое импульсное уплотнение | 1989 |

|

SU1645689A1 |

| Торцовое уплотнение с регулируемой утечкой | 1978 |

|

SU723277A2 |

| Торцовое уплотнение с регулируемой утечкой | 1978 |

|

SU717456A2 |

| Устройство для обработки диаграмм каротажа в процессе бурения | 1972 |

|

SU446635A2 |

| DE 4119324 A1, 17.12.1992 | |||

| US 3705728 А, 12.12.1972. | |||

Авторы

Даты

2002-08-20—Публикация

2000-09-11—Подача