Изобретение относится к технологическим машинам для перемешивания разнородных материалов с целью получения готовой однородной массы и может найти применение в пищевой промышленности (тестомесильные машины), строительной индустрии (производство бетона, цемента и вязкого материала для изготовления кирпича), лакокрасочной промышленности (получение лаков и красок с заданной структурой вязкого раствора) и др.

Известен смеситель, содержащий рабочую емкость для перемешивания с вертикальной осью вращения и расположенный в ней месильный орган, привод которого выполнен в виде пространственного пятизвенного рычажного механизма с двумя ведущими звеньями и двумя двигателями с дополнительными системами регулирования скоростей вращения (а.с. 1207453).

Недостатком известного смесителя является сложность конструкции и значительные габариты привода месильного органа, которые в несколько раз превышают размеры рабочей емкости.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому изобретению является смеситель, содержащий рабочую емкость для перемешивания с вертикальной осью вращения и расположенный в ней месильный орган, привод которого выполнен в виде плоского четырехзвенного рычажного механизма, включающего ведущий кривошип и ведомое коромысло, шарнирно установленные на неподвижном основании привода и подвижно связанные между собой посредством шатуна, жестко соединенного с месильным органом, причем последний установлен на шатуне со стороны ведомого коромысла и направлен в сторону основания привода (Артоболевский И.К. Теория механизмов и машин. М.: Наука, 1975, с. 81, рис. 4.15).

Недостатками наиболее близкого аналога являются низкое качество перемешивания и производительность, а также высокие удельные энергозатраты на единицу объема готовой смеси требуемой однородности. Это обусловлено тем, что установка на шатуне месильного органа указанным выше образом приводит к его движению вдоль контура рабочей емкости по траектории, близкой к круговой. Такая траектория движения месильного органа не является оптимальной, т. к. объем перемешивания оказывается небольшим по сравнению с габаритами рычажного привода. Кроме того, наличие внутри указанной круговой траектории больших необработанных зон снижает качество перемешивания, поэтому для обеспечения требуемой однородности готовой смеси требуется повышать продолжительность технологического цикла перемешивания, что снижает производительность смесителя и повышает удельные энергозатраты.

Задачей предлагаемого изобретения является повышение качества и производительности перемешивания, а также снижение удельных энергозатрат на единицу готовой смеси.

Поставленная задача достигается за счет того, что в смесителе, содержащем рабочую емкость для перемешивания с вертикальной осью вращения и расположенный в ней месильный орган, привод которого выполнен в виде плоского четырехзвенного рычажного механизма с неподвижным основанием, ведущим кривошипом, ведомым коромыслом и подвижно связывающим их шатуном, жестко соединенным с месильным органом, последний установлен на шатуне со стороны ведущего кривошипа и направлен в сторону, противоположную основанию привода. При этом неподвижное основание привода смонтировано с угловым смещением относительно оси вращения рабочей емкости на угол, равный 53±5o в направлении против часовой стрелки.

Предлагаемый вариант выполнения смесителя позволяет изменить траекторию движения месильного органа на овальную, вытянутую вдоль диагонали рабочей емкости. Указанная траектория ликвидирует необработанные зоны за счет прохождения месильного органа через середину рабочей емкости. При одинаковой длине траектории (т. е. при неизменных затратах мощности при движении по ней) овальная траектория позволяет увеличить размеры рабочей емкости (не увеличивая размеры рычажного привода), что способствует снижению удельных энергозатрат на единицу готовой смеси и увеличивает выход готовой продукции.

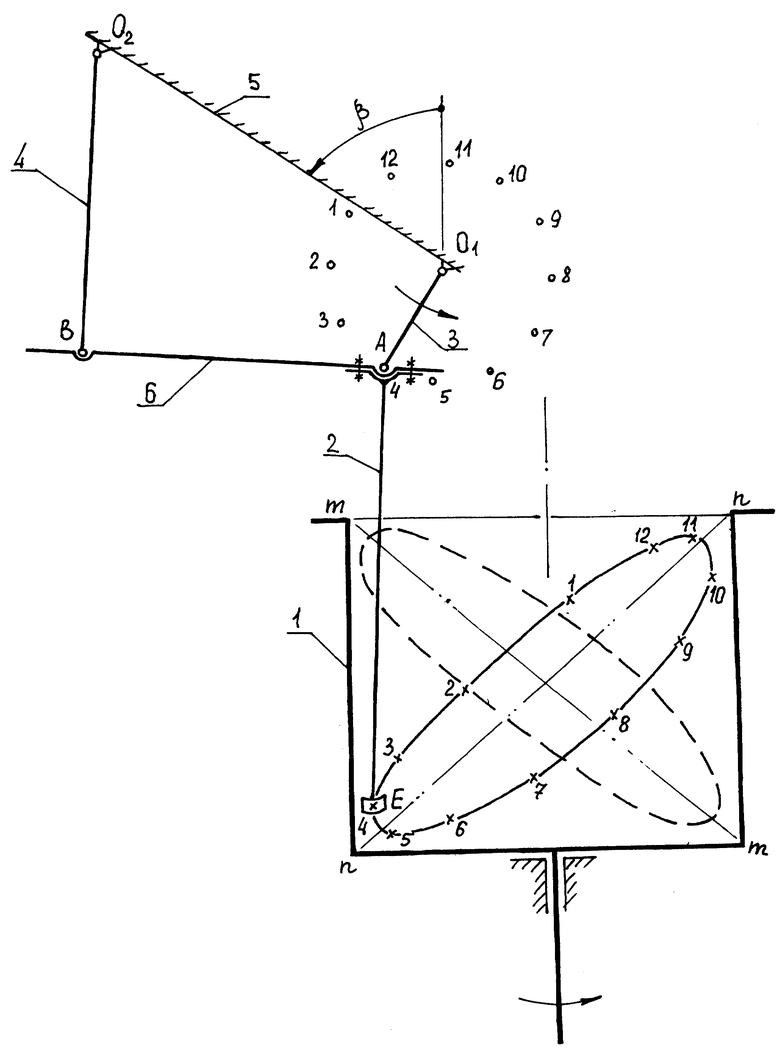

Общий вид предлагаемого смесителя приведен на чертеже.

Смеситель состоит из рабочей емкости для перемешивания 1 с вертикальной осью вращения и расположенного в ней месильного органа 2, привод которого выполнен в виде плоского четырехзвенного механизма, включающего ведущий кривошип 3 и ведомое коромысло 4, шарнирно установленные на неподвижном основании 5 привода и подвижно через вращательные кинематические пары, связанные между собой посредством шатуна 6, жестко соединенного с месильным органом 2. Месильный орган 2 установлен на шатуне 6 со стороны ведущего кривошипа 3 и направлен в сторону, противоположную основанию 5 привода. Основание 5 привода смонтировано с угловым смещением относительно оси вращения рабочей емкости 1 на угол β=53±5o в направлении против часовой стрелки.

Смеситель работает следующим образом. При вращении ведущего кривошипа на 360o (на черетеже показаны его 12 промежуточных положений через каждые 30o угла поворота) точка E (лопасть) месильного органа также занимает 12 промежуточных положений, образующих овальную траекторию, вытянутую сначала вдоль диагонали n-n рабочей емкости, а затем (после проворота чаши на 180o) - по симметричной овальной траектории (показана пунктиром), но вытянутой по другой диагонали m-m.

В результате этого снижается площадь необработанных зон (т.е. площадь замкнутых контуров внутри указанных траекторий движения) за счет увеличения размеров рабочей емкости по отношению к размерам рычажного привода увеличивается выход готовой продукции и снижаются удельные энергозатраты на единицу готовой смеси.

Согласно общему виду на чертеже разработана действующая модель смесителя, в которой для предельного снижения длины кривошипа O1A при сохранении кинематической и силовой работоспособности рычажного привода выполнены следующие соотношения длин рычагов: LO1A = 0,27LO1O2; LAB = LBO2 = 0,73LO1O2.

При этом основание 5 привода наклонено к вертикальной оси вращения рабочей емкости 1 на угол β=53o в направлении против часовой стрелки. Установленный в точке E месильного органа 2 самописец подтверждает его движение по требуемой овальной траектории, вытянутой вдоль диагонали рабочей емкости 1.

Расчет на ЭВМ предлагаемого смесителя с указанными параметрами показывает возможность снижения в 2-3 раза удельных энергозатрат на получение однородной вязкой смеси по сравнению с прототипом [2].

Предлагаемый смеситель целесообразно использовать для получения готовой смеси повышенной вязкости, требующей на перемешивание больших энергозатрат (например, промышленное производство теста и бетона).

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСИТЕЛЬ | 1999 |

|

RU2162364C1 |

| МЕХАНИЗМ ШАРНИРНОГО АНТИПАРАЛЛЕЛОГРАММА | 1999 |

|

RU2196263C2 |

| ТЕСТОМЕСИЛЬНОЕ УСТРОЙСТВО | 2014 |

|

RU2571907C1 |

| УСТРОЙСТВО ДЛЯ АЭРАЦИИ ТЕКУЧИХ ВОД | 2000 |

|

RU2207986C2 |

| ИСКУССТВЕННЫЙ ГЛАЗ | 2000 |

|

RU2213539C2 |

| РЫЧАЖНО-ПЛАНЕТАРНЫЙ СМЕСИТЕЛЬ | 2013 |

|

RU2547018C1 |

| САМОЛЕТ СХЕМЫ "УТКА" | 2014 |

|

RU2547101C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕШИВАНИЯ | 2008 |

|

RU2369430C1 |

| СКЛАДЫВАЮЩИЙСЯ МНОГОКРАТНЫЙ КРИВОШИПНО-КОРОМЫСЛОВЫЙ МЕХАНИЗМ | 2024 |

|

RU2833554C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕШИВАНИЯ | 2011 |

|

RU2478473C1 |

Смеситель может быть использован в пищевой промышленности. Смеситель обеспечивает повышение качества и производительности перемешивания, снижение удельных энергозатрат. Смеситель содержит рабочую емкость 1 с вертикальной осью вращения и расположенным в ней месильным органом 2, жестко соединенным с шатуном 6 плоского четырехзвенного механизма привода с ведущим кривошипом 3 и ведомым коромыслом 4, шарнирно установленным на неподвижном основании 5, при этом месильный орган 2 установлен на шатуне 6 со стороны ведущего кривошипа 3 и направлен в сторону, противоположную основанию 5, которое смонтировано с угловым смещением относительно оси вращения емкости 1 в направлении против часовой стрелки. 1 з.п. ф-лы, 1 ил.

| Артоболевский И.И | |||

| Теория механизмов и машин | |||

| - М.: Наука, 1975, с.81, рис.4.15 | |||

| Тестомесильная машина | 1984 |

|

SU1207453A1 |

| МЕСИЛЬНАЯ МАШИНА | 1992 |

|

RU2048101C1 |

| Механическая мешалка | 1991 |

|

SU1811416A3 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| СЦЕПНАЯ МУФТА | 0 |

|

SU354190A1 |

Авторы

Даты

2000-08-20—Публикация

1998-04-17—Подача