Изобретение относится к подкрановым конструкциям преимущественно тяжелого интенсивного режима работы (8К-7К), а также к балочным конструкциям.

Известна подкрановая балка [1, с. 257], содержащая верхний пояс, стенку и нижний пояс, выполненные из листовой стали. Материалоемкость стенки 50%, верхнего пояса 25-30%, нижнего 20-25%. Принимаем известное решение за прототип. Недостатки прототипа: низкая долговечность [2, с. 126] и значительная материалоемкость.

Технический результат изобретения - повышение долговечности и снижение материалоемкости подкрановой балки. Он достигнут оптимальным распределением металла по сечению балки, имеющей площадь поперечного сечения A.

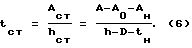

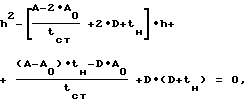

Верхний пояс балки и прилегающую к нему часть стенки заменяем равновеликой по площади сечения трубой с диаметром D, равным 1/5-1/6 от высоты сечения h. Оставляем толщину tн нижнего пояса неизменной, а толщину стенки tст уменьшаем на 25-30% и уравновешиваем верхнюю и нижнюю половины сечения балки, перераспределяя металл из нижнего пояса в стенку до тех пор, пока статические моменты верхней и нижней частей сечения не станут равными. Тогда оптимальную высоту сечения h определяем из квадратного уравнения (1)

где A0 - площадь сечения трубы;

D - наружный диаметр трубы;

A - площадь всего сечения;

tст - толщина стенки балки;

tн - толщина нижнего пояса.

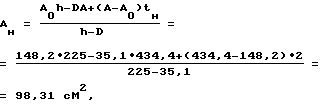

Площадь сечения нижнего пояса Aн определяем из уравнения (2)

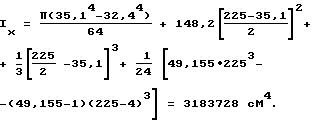

Главный момент инерции уравновешенной балки определяем из уравнения (3)

где d - внутренний диаметр трубы;

b = Aн/2tн - ширина нижнего пояса балки.

Первые три слагаемые в (3) - это момент инерции верхней половины балки, остальное - нижней.

Сопоставление с прототипом разработанной металлической подкрановой балки и способа ее изготовления показывает ее существенные отличия.

Сечение подкрановой балки несимметрично относительно горизонтальной оси X, но сбалансировано.

Перераспределяя металл по сечению балки, мы достигаем такого распределения масс, что статические моменты верхней и нижней половин делаются равными Sxв = Sxн, то есть добиваемся равенства верхнего и нижнего моментов сопротивления Wxв = Wxн.

Подкрановая балка испытывает косой изгиб, и в отличие от прототипа в нашем случае точки с максимальными напряжениями не совпадают. За счет этого и достигается снижение материалоемкости.

В нашем случае верхняя сжатая при изгибе часть стенки заменена трубой, поэтому устойчивость стенки также повышена, и достигается дополнительное снижение материалоемкости за счет уменьшения толщины стенки.

Таким образом, заявленный способ распределения металла по сечению подкрановой балки существенно отличается от известного.

На чертеже показано сбалансированное сечение подкрановой балки. Подкрановая балка 1 содержит верхний пояс, состоящий из трубы 2, плоскую стенку 3 и нижний пояс 4. Подкрановая балка снабжена тормозной балкой, содержащей тормозной лист 5 и внешний пояс 6.

Запишем равенство статических моментов верхней и нижней частей подкрановой балки Sв = Sн

Из (4) получаем

Толщина стенки также равна

Приравняв (5) и (6), получаем оптимальную высоту балки h при произвольной толщине стенки

Отсюда получаем площадь сечения нижнего пояса Aн (2). Из (6) также получаем площадь сечения нижнего пояса Aн, и, приравняв их, получаем квадратное уравнение (1) для определения оптимальной высоты балки при заданных параметрах A и A0 (всего сечения и трубы); диаметра трубы D и толщинах tст стенки, tн нижнего пояса.

Предложенная металлическая подкрановая балка работает следующим образом. Вертикальные силы, передающиеся через рельс, распределяются им на большую или меньшую длину стенки в зависимости от мощности рельса. Горизонтальная тормозная балка воспринимает горизонтальные поперечные силы и передает их на опоры, т.е. так же, как в прототипе. При одновременном действии вертикальных и горизонтальных сил верхний пояс подкрановой балки в неблагоприятном случае испытывает сжатие от тех и от других сил и поэтому производится проверка на косой изгиб

где M и MT - изгибающие моменты соответственно в вертикальной и горизонтальной плоскости;

Wx и Wy - моменты сопротивления соответственно подкрановой и тормозной балок;

γ - коэффициент условий работы;

Ry - расчетное сопротивление стали при изгибе.

В нашем случае точки с максимальными напряжениями находятся в разных участках верхнего трубчатого пояса, поэтому достаточны проверки прочности отдельно подкрановой и тормозной балок.

Покажем эффективность предложенного способа на конкретном примере.

За прототип примем подкрановую балку, рассчитанную в учебнике профессора К.К. Муханова [1, с. 257], имеющую суммарную площадь сечения A = 434.4 см2 с верхним поясом 60•20 = 120 см2, стенкой площадью Aст = 156•14 = 218.4 см2 и нижним поясом Aн = 48•2 = 96 см2.

Заменим это сечение равновеликим симметричным с равными поясами по 54•2 = 108 см2 и такой же стенкой Aст = 218.4 см2.

Заменим верхний пояс с прилегающей к нему верхней частью стенки эквивалентной по площади сечения трубой диаметром D = 35.1 см.

Площадь трубы должна быть примерно равна 108 + 35.1 • 1.4 = 157 см2.

Диаметр трубчатого пояса составляет 1/5-1/6 от высоты сечения.

Примем трубу диаметром D = 35.4 см, у которой толщина стенки t0 = 1.4 см, и площадью сечения A0 = 148.2 см2.

Оставим толщину нижнего пояса прежней tн = 2 см.

Толщину стенки балки уменьшаем на 25-30% по сравнению с прототипом и назначаем площадь сечения нижнего пояса балки, обеспечивающей равновесие верхней и нижней половин ее относительно главной оси X и проходящей через центр тяжести, совпадающий с серединой высоты сечения.

Примем стенку толщиной tст = 1 см.

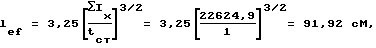

Подставив заданные значения в уравнение (1), получим

h2 - 210.2h - 3327.21 = 0

Решив уравнение, получаем высоту сечения h = 225 см.

Площадь сечения нижнего пояса Aн определяют из уравнения (2)

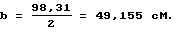

т.е. ширина пояса

Проверяем толщину стенки по (6)

Вычисления выполнены правильно.

По (3) определяем главный момент инерции сбалансированного сечения

Моменты сопротивления верхней и нижней половины балки равны друг другу

Момент сопротивления прототипа [1, с. 257] был равен WX Н = 23000 см4.

Сравнение показывает, что несущая способность сечения после оптимизации увеличилась.

Максимальные напряжения в верхнем поясе были

σв = 181 MПa < 0,9•210 = 189 MПa,

стали

Напряжения снизились в 181/137.5 = 1.33 раза, или на 33%.

То есть материалоемкость может быть снижена на 25-30%.

При изгибе в вертикальной и горизонтальной плоскости точки с максимальными напряжениями не совпадают, поэтому проверку прочности можно производить отдельно в вертикальной и горизонтальной плоскости.

Следует отметить следующие преимущества оптимизированной уравновешенной балки.

Верхний пояс из трубы снижает динамические воздействия, так как обладает амортизирующими свойствами. Момент сопротивления верхнего пояса при изгибе и кручении во много раз больше, чем у прототипа.

Произведем сравнение:

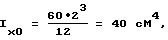

в прототипе пояс из листа 60 • 2

в нашем случае труба D351 • 14

Моменты инерции при изгибе:

лист 60 х 2

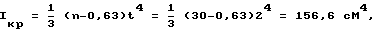

труба D351 х 14

Произошло увеличение момента инерции при изгибе в 21077,9/40 = 526.9 раза!!!

Моменты инерции при кручении:

лист 60 х 2

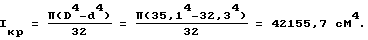

труба D 351 х 14

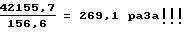

Произошло увеличение момента инерции пояса при кручении в

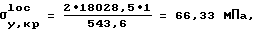

Проверим локальные напряжения при центральном сжатии [1, с. 258]

где сумма моментов инерции при изгибе рельса КР 80 и трубы

ΣIx = 1547+21077,9 = 22624,9 cм4.

Локальные напряжения

снизились в 189/85,7 = 2.2 раза.

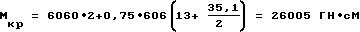

Крутящий момент MКР = F • e + 0.75T • hР

e = 2 см, hР = 13 см (КР 80), F = 6060 гН (как в прототипе), T = 0,1F = 606 гН.

MКР = 6060•2 + 0.75•606•13 = 18028.5 гН•см

В прототипе локальные напряжения при кручении были

где ΣIкp рельса и пояса (60•2.0) см равна

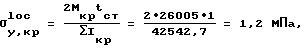

Локальные напряжения при кручении рельса и трубы

где сумма моментов инерции при кручении рельса и трубы

ΣIкр = 387+42155,7 = 42542,7 cм4.

Для нашего случая

Произошло снижение напряжений при кручении пояса в 66.33/1.2 = 55.3 раза.

Потребность в промежуточных ребрах в данной балке отпадает. Требуются только опорные ребра [3] . Таким образом, трудоемкость изготовления также снижается.

Сравнение показывает - моменты инерции пояса при изгибе и кручении увеличились в сотни раз, поэтому локальные напряжения при центральном сжатии σx и при кручении σ

Устойчивость стенки уравновешенной балки также обеспечена, так как напряжения при изгибе σx и срезе τxy такой балки невелики.

Список литературы

1. Муханов К. К. Металлические конструкции. Учебник для ВУЗов.- М.: Стройиздат, 1978, с. 572.

2. Кикин А. И. и др. Повышение долговечности металлических конструкций промышленных зданий.- М.: Стройиздат, 1984, с. 301.

3. Нежданов К. К., Нежданов А.К. Металлическая подкрановая конструкция Неждановых. Патент России N 1791340, действует с 11.08.1993 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЛЬСОБАЛОЧНАЯ КОНСТРУКЦИЯ | 2000 |

|

RU2192381C2 |

| РЕЛЬСОБАЛОЧНАЯ КОНСТРУКЦИЯ | 2000 |

|

RU2191154C2 |

| НЕСИММЕТРИЧНАЯ ПОДКРАНОВАЯ КОНСТРУКЦИЯ | 2000 |

|

RU2196720C2 |

| РЕЛЬСОБАЛОЧНАЯ КОНСТРУКЦИЯ | 2000 |

|

RU2240275C2 |

| ПОДКРАНОВАЯ КОНСТРУКЦИЯ НЕЖДАНОВЫХ | 1998 |

|

RU2196098C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕСИММЕТРИЧНОЙ В СЕЧЕНИИ ПОДКРАНОВОЙ КОНСТРУКЦИИ | 1998 |

|

RU2196100C2 |

| РЕЛЬСОБАЛОЧНАЯ КОНСТРУКЦИЯ | 2000 |

|

RU2192382C2 |

| ТРЕХГЛАВЫЙ АРОЧНЫЙ РЕЛЬС | 1999 |

|

RU2207316C2 |

| УСТРОЙСТВО ДЛЯ УСИЛЕНИЯ ДВУТАВРОВОЙ ПОДКРАНОВОЙ БАЛКИ | 1998 |

|

RU2196099C2 |

| РЕЛЬСОВАЯ КОНСТРУКЦИЯ ДЛЯ СКОРОСТНОГО ПУТИ | 2000 |

|

RU2190719C2 |

Изобретение относится к подкрановым конструкциям преимущественно с тяжелым режимом работы кранов. Подкрановая балка содержит верхний трубчатый пояс, стенку и нижний пояс. Сечение балки сбалансировано. В результате - снижение материалоемкости на 20-30%. Технический результат - повышение долговечности и снижение материалоемкости подкрановой балки. 1 ил.

Металлическая подкрановая балка, содержащая верхний пояс, стенку и нижний пояс, отличающаяся тем, что верхний пояс выполнен трубчатым, причем статические моменты верхней и нижней частей сечения балки относительно главной оси сечения X равны друг другу

SXB = SXH,

а высота сечения балки h определяется из квадратного уравнения

где A - площадь всего сечения;

A0 - площадь сечения трубы;

tст - толщина стенки балки;

D - наружный диаметр трубы;

tн - толщина нижнего пояса,

а гласная ось сечения X, проходящая через центр тяжести сечения, делит его высоту пополам.

| МУХАНОВ К.К | |||

| Металлические конструкции | |||

| - М.: Стройиздат, 1978, с.257 | |||

| УСТРОЙСТВО НЕЖДАНОВЫХ ДЛЯ УСИЛЕНИЯ ПОДКРАНОВОЙ КОНСТРУКЦИИ | 1993 |

|

RU2067646C1 |

| Подкрановая балка | 1986 |

|

SU1594118A1 |

| Металлическая подкрановая балка | 1985 |

|

SU1301763A1 |

| СПОСОБ ЛАЗЕРХИРУРГИЧЕСКОГО ЛЕЧЕНИЯ ОЧАГОВОГО ХОРИОРЕТИНИТА | 2011 |

|

RU2455968C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ К АВИАЦИОННОЙ КАССЕТНОЙ УСТАНОВКЕ | 2001 |

|

RU2219105C2 |

Авторы

Даты

2000-08-20—Публикация

1998-09-21—Подача