Изобретение относится к способам обезвреживания и последующей утилизации высоковязких отходов промышленных сточных вод и может быть использовано в различных технологических процессах, в том числе для обезвреживания высококонцентрированных нефтесодержащих отходов.

Анализ существующего уровня техники показал следующее:

- известен способ термического обезвреживания нефтемаслосодержащих отходов (осадков) в барабанной печи с использованием тепла от сжигания жидких нефтеотходов (см. П.П.Пальгунов, М.В.Сумароков Утилизация промышленных отходов. М.: Стройиздат, 1990, с. 248 - 250). Для разрушения труднопрокаливаемых агломератов и сокращения времени нахождения материала в промышленных печах используют цепные завесы и насадки, применяемые в цементной промышленности. Полная деструкция органических веществ в осадке происходит при температуре 415 - 420oC. Эта температура является минимальной при полном обезвреживании осадка автотранспортных предприятий, но недостаточной для обезвреживания отходящих газов. Состав шлака после термообработки: влажность 0,2%, зольность 99,9, содержание нефтепродуктов 0,01%.

Недостатком указанного способа является неудовлетворительная степень обезвреживания. Достигается только обезвреживание осадков, причем в результате их сжигания в атмосферу выбрасывается большое количество вредных газообразных веществ. Для очистки отходящих газов от вредных веществ требуется монтаж дополнительных очистных сооружений. Кроме того, на прокаливание осадка требуется дополнительно сжигать большое количество (до 0,3 кг на 1 кг осадка) жидких нефтепродуктов, что экономически не оправдано;

- в качестве прототипа взят химический способ обезвреживания нефтемаслосодержащих отходов (см. П.П.Пальгунов, М.В.Сумароков Утилизация промышленных отходов. М.: Стройиздат, 1990, с. 250 - 254). МосводоканалНИИпроектом предложен следующий состав реагента для обезвреживания нефтесодержащих осадков из очистных сооружений автотранспортных предприятий: негашеная известь 93 - 97%; СМС (поверхностно-активное вещество, ПАВ) 7 - 3%. В качестве ПАВ используют стеариновую кислоту, диизооктилсульфосукцинат натрия, пальмитиновую кислоту, парафиновое масло и т.д. Данный реагент вводят в осадок поэтапно: сначала добавляют СМС и тщательно перемешивают с осадком, затем добавляют порошкообразную негашеную известь и смесь вторично перемешивают (отношение отходы - реагент (1:1 - 10). Эффект обезвреживания достигает 98%.

Недостатком указанного способа является невысокая степень обезвреживания отходов, что создает потенциальную угрозу загрязнения окружающей среды, прежде всего водных объектов и почвы.

Углеводородсодержащая часть нефтемаслосодержащих отходов находится либо в виде сплошной фазы в эмульгированном состоянии, а часто в виде сгустков, плавающих на поверхности или осевших на дне резервуаров. Такое агрегатное состояние углеводородсодержащей фазы в отходах затрудняет их равномерное перемешивание с водной фазой, оксидами щелочноземельных металлов и ПАВ и не позволяет получить хорошо гомогенизированную смесь при перемешивании. В результате значительная часть отходов (отдельных агрегативных комплексов, сгустков) не вступает в химическое взаимодействие с реагентами, затягивается время взаимодействия, температура реакционной смеси при взаимодействии оксидов металлов с водой не поднимается выше 100 - 110oC. Низкий массообмен является причиной большого расхода реагентов и недостаточной эффективности обезвреживания и дальнейшей утилизации отходов. Полученный в результате обработки продукт, вследствие высокого остаточного содержания в нем нефтепродуктов находит ограниченное применение, в основном, при строительстве дорог, хранилищ, котлованов.

Технический результат, который может быть получен при осуществлении предлагаемого изобретения, сводится к следующему: повышается степень обезвреживания нефтемаслосодержащих отходов за счет улучшения массообмена между водной и углеводородной фазами отходов и получения гомогенного продукта; расширяется область применения (утилизация) обезвреженного продукта в технологических процессах строительства и ремонта скважин и агропромышленном комплексе, в технологиях по защите окружающей среды для различных объектов биосферы.

Технический результат достигается с помощью известного способа обезвреживания нефтемаслосодержащего отхода, включающего обработку высокомолекулярным реагентом и оксидом кальция, в котором в качестве высокомолекулярного реагента используют травяную муку в количестве, определяемом по формуле

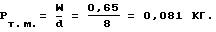

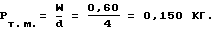

Pт.м. = W/d,

где Pт.м. - масса травяной муки, кг;

W - содержание воды в 1 кг нефтемаслосодержащего отхода, кг;

d - степень набухания травяной муки отн.ед.,

и дополнительно вводят в обработанный нефтемаслосодержащий отход травяную муку, карбонизированную и активированную в парогазовой среде без доступа воздуха при 150 - 200oC в течение 0,3 - 0,4 часа, в количестве, определяемом по формуле

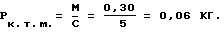

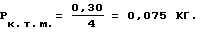

Pк.т.м. = M/C,

где Pк.т.м. - масса карбонизированной и активированной травяной муки, кг;

M - содержание нефтепродуктов в 1 кг нефтемаслосодержащего отхода, кг;

C - адсорбционная емкость карбонизированной и активированной травяной муки по нефти, кг/кг,

а оксид кальция смешивают с полученным после обработок отходом в соотношении мас.ч., равном 0,5 - 0,8 : 1 соответственно. В качестве травяной муки используют измельченные отходы зерновых хлебов и зерно-бобовых культур.

Нефтемаслосодержащие отходы образуются в процессе эксплуатации систем водоснабжения и канализации на нефте- и газодобывающих и перерабатывающих заводах, а также на предприятиях, использующих нефть и нефтепродукты. Нефтемаслосодержащие отходы отобраны нами из нефтеловушек на Краснодарской станции подземного хранения газа.

Окись кальция, негашеную известь, используют по ГОСТу 9179-77.

Травяную муку используют согласно ГОСТа 18691-88 "Корма травяные искусственно высушенные. Технические условия.

К зерновым хлебам относятся пшеница, рожь, ячмень, овес, кукуруза, просо, сорго, рис, гречиха, к зерно-бобовым культурам - горох, соя, люпин, фасоль, кормовые бобы, чина, нут, чечевица (приведенную классификацию см. в кн. П.П.Вавилов, В.В.Гриценко, В.С.Кузнецов Практикум по растениеводству. М. : Колос, 1983, с. 5, 348).

Для приготовления муки могут быть использованы травы однолетних и многолетних растений, а также солома и мякина.

Сырье для приготовления муки из отходов сельскохозяйственных культур предварительно должно измельчаться до сечки с длиной частиц измельченной массы до 100 мм в агрегатах типа ИК-3, ИГК-30А, РСС-6 и др. Затем измельченная масса с длиной частиц от 2 до 100 мм поступает в универсальные мельницы или дробилки типа АВМ, МДУ и др., где измельчается до степени помола, когда основная масса муки (>95%) имеет размеры частиц <3 мм. Соломенное сырье в основном представлено листьями и стеблями растений, оставшихся после обмолота зрелых семян. Мякина (полова) состоит из наружных покровов семян, частичек листьев, остевых частей, недозрелых семян, семенной кожуры.

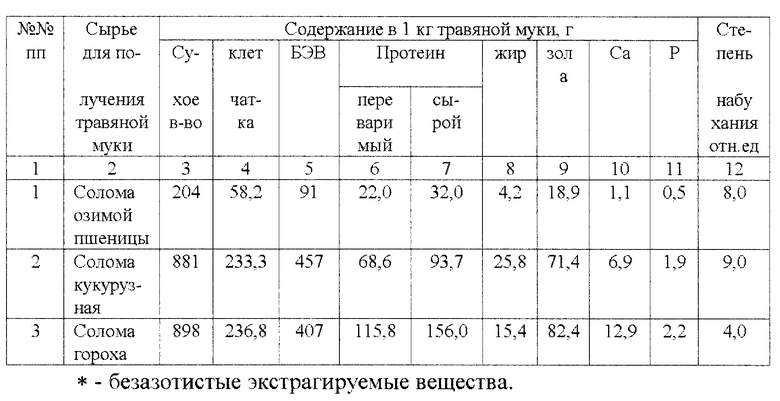

В таблице приведен химический состав и степень набухания травяной муки, приготовленной из отходов сельскохозяйственных культур.

В группу БЭВ входят такие соединения как моно- и полисахариды, крахмал, гемицеллюлоза, пектиновые вещества, пигменты, смолы, танины, органические кислоты, камеди и др. Многие из этих соединений содержат полярные группы (OH, COOH и др.), что способствует их набуханию в полярных жидкостях: вода, спирты и т.д.). Ряд этих соединений ограниченно или полностью растворяются в воде или в других полярных и неполярных растворителях, изменяя при этом физико-химические свойства дисперсных систем. Кроме того, природные высокомолекулярные соединения (ВМС) представлены клетчаткой, протеином.

Набухание ВМС является осмотическим процессом, при котором происходит диффузия молекул растворителя (воды в нашем случае) в ВМС. Этот односторонний процесс объясняется тем, что макромолекулы ВМС очень большие и разветвленные, они переплетены между собой и слабо подвержены действию теплового движения. Сравнительно небольшие же молекулы растворителя очень подвижны, легко проникают в ВМС, увеличивая их объем и массу. Чем больше молекулярная масса ВМС, тем медленнее происходит процесс набухания; чем ближе по природе или полярности среда к полимеру, тем выше его степень набухания.

На первой стадии процесс набухания ВМС в воде при положительных температурах окружающего воздуха (0 - 40oC) длится, как правило, не более 48 часов. При более высоких температурах динамика процесса ускоряется.

В результате объем и вес частиц травяной муки увеличивается в 5 - 8 раз. В процессе поглощения воды на первой стадии (сорбционно-капиллярной) происходит гидратация активных центров макромолекул травяной муки. Одновременно с гидрофилизацией идет заполнение порового пространства водой за счет капиллярных эффектов и проникновения молекул воды в надмолекулярные структуры наполнителя. В дальнейшем вода проникает в микропоры и менее доступные участки макро- и микроструктуры частиц травяной муки. При полном поглощении воды образуется сложная гетерогенная дисперсная система (гель), где дисперсная фаза представлена сильно набухшими макромолекулами травяной муки, выполняющей роль наполнителя. Дисперсионная среда (вода) перестает быть сплошной, т.к. практически вся вода будет связана частицами наполнителя, образуя при этом отдельные мицеллы (глобулы) в водной фазе отходов. Такое состояние системы в последующих операциях при перемешивании с углеводородной фазой отходов и порошкообразным оксидом кальция будет способствовать хорошему массообмену и, как следствие, более полному протеканию реакций. Процессы физико-химического взаимодействия травяной муки (гидрофильного наполнителя) с углеводородной фазой отходов на этой стадии практически отсутствуют.

На второй стадии вводят в обработанный нефтемаслосодержащий отход травяную муку, карбонизированную и активированную в инертной среде при 150 - 200oC в течение 0,3 - 0,4 часа. Обработанная таким образом травяная мука до степени обгара 30 - 50% выполняет функцию порошкообразного углеродного сорбента.

В начале термообработки (t<150oC) идет процесс удаления влаги из сырья, при дальнейшем повышении температуры происходит отгонка летучих продуктов с образованием оксидов углерода и азота (CO, CO2, NOx). В результате термического разложения органических веществ, входящих в состав сырья образуется практически неактивный углеродный сорбент.

Для активации сорбента (повышения его адсорбционной емкости) необходима дополнительная его обработка активирующими реагентами. В производстве активированных углей активацию чаще других проводят в парогазовой среде, содержащей в своем составе CO, CO2, NOx, NH3 и пары воды.

Сущность процесса заключается в том, что при взаимодействии активирующего агента с углеродным сорбентом происходит увеличение доступной активной поверхности, возрастание общего объема пор, изменение структурной пористости сорбента и, как следствие, увеличение его сорбционной емкости.

В состав инертной парогазовой смеси, используемой в предлагаемой технологии, входят все вышеперечисленные реагенты, поэтому процесс активизации сорбента идет параллельно процессу карбонизации, оба процесса совмещены во времени и в пространстве.

Благодаря высокой дисперсности травяной муки (размер частиц составляет в основной своей массе 50 - 600 мкм), процесс теплообмена между сырьем и теплоносителем идет интенсивно, быстро достигая температурного равновесия между газовой фазой и твердыми частицами травяной муки, исключая при этом локальный перегрев материала. Термообработке подвергается полностью весь объем обрабатываемых частиц.

В результате карбонизации травяной муки получается углеродный сорбент гидрофобного типа с хорошо развитой внутренней и внешней поверхностью (ΣVпор~ 2 см3/г и Sуд > 500 м2/г), слабо взаимодействующий с молекулами воды и хорошо с органическими веществами.

Эффективный радиус пор составляет в пределах 1 - 50 нм, которые доступны для малых и больших, в том числе сложных молекул органических веществ и частиц с коллоидной степенью дисперсности.

Высокая удельная поверхность сорбента (<500 м2/г) способствует адсорбции на поверхности частиц ВМС, в результате общая адсорбционная емкость достигает 6 г нефтемаслопродуктов на 1 г сорбента. Тонкодисперсная структура сорбента увеличивает скорость физико-химического взаимодействия ВМС с ним, сорбционный цикл при перемешивании сорбента с отходами составляет 10 - 15 мин.

В состав травяной муки, приготовленной из соломы сельскохозяйственных культур, входят в значительном количестве (до 7 мас.%) липиды (жиры и жироподобные вещества), включая собственно жиры, а также воски, смолы, терпены, масла и т.д. Все эти сложные органические соединения являются гидрофобными, т. е. нерастворимыми в воде, и представляют собой смеси сложных эфиров (глицеридов), глицерина, одноатомных спиртов и высокомолекулярных жирных кислот. Чаще всего в состав растительных жиров входят ненасыщенные кислоты: олеиновая, линолевая, линоленовая и насыщенные: пальмитиновая, стеариновая.

При карбонизации и активации сорбента при температурах >150oC жиры и жироподобные вещества плавятся, покрывая тонким слоем поверхность частиц сорбента, дополнительно гидрофобизируя их. Это способствует увеличению адсорбционной емкости сорбента по нефтемаслопродуктам и исключает операцию по дополнительной обработке отходов ПАВ, производимую по известным технологиям.

Процесс получения сорбента из травяной муки, вследствие сравнительно низких температурных режимов (150 - 200oC), осуществляется в установках (реакторах), изготовленных из обыкновенной стали. Например, для этого могут быть использованы циклоны и сепараторы для очистки и осушки газа на станциях подземного хранения газа (СПХГ).

Диаметр реакторов равен 75 - 500 мм, высота 500 - 2000 мм. Инертная парогазовая смесь подается в реактор снизу вверх или сверху вниз при скоростях подачи газа в режимах, когда критерий Рейнольдса - Re<1.

Ввод гидрофобного углеродного сорбента, полученного из травяной муки, и его перемешивание с отходами приводит к адсорбции углеводородной фазы в порах частиц сорбента и на их поверхности. Каждая частица сорбента при этом представляет собой глобулу, состоящую из твердой фазы сорбента, покрытую пленкой нефтемаслопродуктов.

После ввода в отходы углеродного сорбента из травяной муки, смесь интенсивно перемешивается в мешалке в течение 10-15 мин. Для перемешивания массы используются смесители пастообразных материалов барабанного лопастного, шнекового и циркуляционного типа.

В результате интенсивного перемешивания отходов с гидрофильным наполнителем (травяная мука) и гидрофобным углеродным сорбентом (карбонизированная и активированная травяная мука) образуется многокомпонентная, хорошо гомогенизированная пастообразная масса, в которой все составляющие (вода, нефтепродукты, твердые примеси) равномерно распределены в смеси. Это способствует хорошему массообмену при реакции нефтемаслосодержащих отходов с порошкообразным оксидом кальция, что в конечном итоге приводит к максимальной степени обезвреживания отходов и минимальному расходу реагентов.

Карбонизация травяной муки при температуре менее 150oC и в течение времени ниже 0,3 часа (18 мин) неэффективна, т.к. образуется сорбент, обладающий низкой сорбционной емкостью.

Карбонизация травяной муки при температуре более 200oC и в течение времени выше 0,4 часа (24 мин) нецелесообразно, т.к. увеличивается обгар, количество активированного угля резко падает, органическое вещество выгорает и происходит полная минерализация реагента.

Обработка нефтемаслосодержащих отходов травяной мукой (наполнителем) и карбонизированной и активированной травяной мукой (углеродным сорбентом) в количестве, определяемом по заявляемым формулам, является наиболее целесообразным, т.к. расчеты связаны соответственно со степенью набухания в воде и адсорбционной емкостью по нефти. Добавление в отходы реагентов в большем количестве от расчетного нецелесообразно, т.к. не ведет к дополнительному техническому результату, в количестве менее расчетного - снижает степень обезвреживания отходов.

На третьей стадии в результате перемешивания отработанного отхода с оксидом кальция примерно через 5 - 10 мин начинается экзотермическая реакция:

CaO + H2O = Ca(OH)2 + 16 ккaл.

Высокая температура 230 - 350oC, которая держится на таком уровне в течение ~ 10 мин, создает благоприятные условия для последующих физико-химических процессов. Максимальная температура смеси зависит в основном от качества используемого оксида кальция. Чем больше процентное содержание в негашеной извести оксида кальция и лучше помол, тем выше температура реакционной смеси.

Образующаяся на 2-ой стадии сложная система из гидрофильных и гидрофобных частиц начинает распадаться за счет протекания следующих процессов:

- разрушение гидрофильных частиц связано с испарением воды, пары которой в дальнейшем опять вступают в реакцию с оксидом кальция. Происходит частичное обугливание и озоление как травяной муки, так и активированной травяной муки: вначале разрушается клеточная структура с освобождением клетчатки от лигнина, который частично разлагается с образованием активированного угля, белки коагулируют и разлагаются, жиры и жироподобные вещества при этих температурах плавятся, дополнительно гидрофобизируя окончательный продукт обработки, а жирные кислоты также взаимодействуют с гидроксидом кальция с образованием солей. Все это в комплексе усиливает процесс деструкции нефтемаслосодержащих отходов;

- содержащиеся в последних нафтеновые кислоты взаимодействуют с образующимися гидроокисями с получением щелочноземельных мыл жирных кислот. Образующееся мыло хорошо растворяется в нефти и способствует структурообразованию и эмульгированию смеси. Мыло также является хорошим пеногасителем, что исключает пенообразование в технологическом процессе обезвреживания осадка;

- смолы и асфальты, содержащиеся в нефтепродуктах - кислородные соединения с высоким молекулярным весом, химически не устойчивы и при нагревании легко разлагаются и коксуются;

- содержащиеся в твердой фазе обрабатываемого осадка глины, кварц, карбонаты, гипс и оксиды металлов взаимодействуют при этих температурах с гидроокисью щелочноземельных металлов с образованием в основном двух основных гидросиликатов кальция или магния. Гидросиликаты в начале реакции находятся в коллоидном состоянии, а в дальнейшем по мере испарения влаги выкристаллизовываются и превращаются в твердые кристаллы;

- образующаяся в результате экзотермической реакции гашеная известь, как вяжущее вещество, связывает твердые частицы в обрабатываемом осадке, в результате чего структура обработанного шлама приобретает порошкообразные свойства;

- гашеная известь является хорошим адсорбентом, сорбирует на поверхности нефтепродукты и другие органические соединения с образованием устойчивых капсул с прочными связями между сорбентом и сорбатом.

Добавление в осадок оксидов кальция в количестве менее 0,5 мас.ч. не приводит к полному обезвреживанию отходов, а введение в осадок оксидов кальция в количестве более 0,8 мас.ч. приводит к снижению экономической эффективности технологического процесса.

Заявляемый способ обезвреживания нефтемаслосодержащего отхода обладает изобретательским уровнем, т.к. по имеющимся источником патентной и научно-технической информации известно лишь использование бактеризованной травяной муки в смеси с очищенным глиноземом, мелкодисперсным торфом и аммиачной селитрой с целью повышения степени очистки, в способе очистки воды от пестицидов (см. а.с. N 912661 от 01.04.80 г. по кл. C 02 F 1/28, опубл. в ОБ N 10, 82 г). Использование травяной муки и частично карбонизированной травяной муки по расчетным формулам с достигаемым техническим результатом не известно.

Более подробно техническая сущность заявляемого способа поясняется следующими примерами.

Пример 1.

1 кг Нефтемаслосодержащего отхода следующего состава, мас.%:

вода - 65

нефтепродукты - 30

твердый остаток - 5

обрабатывают травяной мукой, полученной из соломы озимой пшеницы со степенью набухания 8, в количестве, определяемом по формуле

Образующуюся смесь перемешивают в лопастной мешалке в течение 0,1 часа и оставляют при 20oC на 48 часов.

Далее помещают в стеклянную колонку d = 50 мм и H = 500 мм следующую порцию травяной муки в количестве 0,2 кг. Готовят парогазовую смесь следующего химического состава, об.%:

азот, окислы азота - 60

диоксид углерода - 20

пары воды - 20

нагревают смесь до 175oC и пропускают через колонку в течение 0,35 часа (21 мин). При таком технологическом режиме получают карбонизированную и активированную травяную муку со степенью обгара 40%.

Определяют адсорбционную емкость карбонизированной и активированной травяной муки по нефти. Она составляет 5 кг/кг. Далее обрабатывают смесь (нефтемаслосодержащий отход и травяная мука, 1,081 кг) карбонизированной и активированной травяной мукой в количестве, определяемом по формуле

Перемешивают образующуюся смесь (1,141 кг) на миксере "Воронеж" в течение 0,2 часа до стадии гомогенизации. Затем вводят порошкообразную негашеную известь в количестве 0,742 кг (0,65 мас.ч.).

Энергично перемешивают смесь в фарфоровом стакане до интенсивного паровыделения (~0,15 часа).

Температура смеси через 0,1 часа после начала реакции поднимается до 250oC. Эта температура держится в течение 0,2 часа, а в дальнейшем начинает постепенно падать, достигнув через 1,5 часа 30oC.

В результате опыта был получен сухой порошкообразный продукт серого цвета без запаха нефти. 50 г полученного продукта насыпают в колбу, куда наливают 500 см3 воды. Содержимое в колбе периодически через 24 часа интенсивно встряхивают. Через 10 дней определяют по общеизвестным методикам содержание нефтепродуктов в фильтрате. Нефтепродукты в фильтрате не обнаружены. Степень обезвреживания нефтемаслосодержащего отхода оставляет 100%. Отсутствует нефтяной запах в фильтрате.

Пример 2.

1 кг нефтемаслосодержащего отхода, состава, указанного в примере 1, обрабатывают травяной мукой, так, как указано также в примере 1 При получении карбонизированной и активированной травяной муки со степенью обгара 30% парогазовую смесь нагревают до 150oC и пропускают через колонку в течение 0,30 часа (18 мин). Адсорбционную емкость по нефти полученного адсорбента составляет 4 кг/кг. Далее обрабатывают смесь (нефтемаслосодержащий отход и травяная мука 1,081 кг) адсорбентом в количестве, определяемом по расчету

Проводят все операции так, как указано в примере 1, и в образующуюся смесь (1,156 кг) вводят порошкообразную негашеную известь в количестве 0,578 кг (0,50 м. ч. ). Степень обезвреживания нефтемаслосодержащего отхода составляет 100%. Отсутствует также нефтяной запах в фильтрате.

Пример 3.

1 кг нефтмаслосодержащего отхода следующего состава, мас.%:

вода - 60

нефтепродукты - 36

твердый остаток - 4

обрабатывают травяной мукой, полученной из соломы гороха со степенью набухания 4, в количестве, определяемом по формуле

Далее проводят все операции так, как указано в примере 1. Приготовленную парогазовую смесь нагревают до 200oC и пропускают через колонку в течение 0,40 часа (24 мин). При таком технологическом режиме получают карбонизированную и активированную травяную муку со степенью обгара 50%. Определяют адсорбционную емкость карбонизированной и активированной травяной муки по нефти. Она составляет 5 кг/кг. Далее отрабатывают смесь (нефтемаслосодержащий отход и травяная мука, 1,150 кг) получившимся углеродным сорбентом в количестве, определяемом по формуле

Проводят все операции так, как указано в примере 1, и в образующуюся смесь (1,222 кг) вводят порошкообразную негашеную известь в количестве 0,978 (0,80 мас. ч.). Степень обезвреживания нефтемаслосодержащего отхода составляет 100%. Отсутствует также запах в фильтрате.

Способ позволяет положительно решить остро стоящий вопрос обезвреживания и утилизации нефтемаслосодержащих осадков, накапливающихся в технологических процессах многих производств и значительно уменьшить опасность загрязнения окружающей природной среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕНОЭМУЛЬСИОННЫЙ СОСТАВ ДЛЯ ГЛУШЕНИЯ СКВАЖИН | 2001 |

|

RU2205943C1 |

| ЖИДКОСТЬ ДЛЯ ПЕРФОРАЦИИ СКВАЖИН | 2001 |

|

RU2206720C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНО-МИНЕРАЛЬНОГО АДСОРБЕНТА | 1998 |

|

RU2151638C1 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ГЛУШЕНИЯ СКВАЖИН | 1998 |

|

RU2152973C2 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ГЛУШЕНИЯ СКВАЖИН | 2003 |

|

RU2245441C1 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ГЛУШЕНИЯ СКВАЖИН | 2001 |

|

RU2208036C2 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ГЛУШЕНИЯ СКВАЖИН | 2004 |

|

RU2266394C1 |

| СПОСОБ КРЕПЛЕНИЯ ПРИЗАБОЙНОЙ ЗОНЫ ПРОДУКТИВНОГО ПЛАСТА | 1999 |

|

RU2172811C2 |

| УТЯЖЕЛЕННЫЙ БУРОВОЙ РАСТВОР | 2006 |

|

RU2315076C1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ПРИТОКА ПЛАСТОВЫХ ВОД | 1999 |

|

RU2164598C2 |

Изобретение относится к способам обезвреживания и последующей утилизации высоковязких отходов промышленных сточных вод. Изобретение повышает степень обезвреживания нефтемаслосодержащих отходов. Отход обрабатывают травяной мукой в количестве, определяемом по формуле Pт.м. = W/d, где Pт.м. - масса травяной муки, кг; W - содержание воды в 1 кг нефтемаслосодержащего отхода, кг; d - степень набухания травяной муки, отн. ед. Следующую порцию травяной муки выдерживают в течение 0,3 - 0,4 ч при 150 - 200oС в парогазовой среде без доступа воздуха. Полученную карбонизированную и активированную травяную муку дополнительно вводят в обработанный нефтемаслосодержащий отход в количестве Pк.т.м. = М/С, где Pк.т.м. - масса карбонизированной и активированной травяной муки, кг; М - содержание нефтепродуктов в 1 кг нефтемаслосодержащего отхода, кг; С - адсорбционная емкость карбонизированной и активированной травяной муки по нефти, кг/кг. Затем смешивают порошкообразный оксид кальция с полученным после обработок отходом в соотношении, мас. ч., равном 0,5 - 0,8 : 1 соответственно. 1 з.п. ф-лы, 1 табл.

Pт.м = W/d,

где Pт.м - масса травяной муки, кг;

W - содержание воды в 1 кг нефтемаслосодержащего отхода, кг;

d - степень набухания травяной муки, отн.ед.,

и дополнительно вводят в обработанный нефтемаслосодержащий отход травяную муку, карбонизированную и активированную в парогазовой среде без доступа воздуха при 150 - 200oC в течение 0,3 - 0,4 ч в количестве, определяемом по формуле

Pк.т.м = М/С,

где Pк.т.м - масса карбонизированной и активированной травяной муки, кг;

М - содержание нефтепродуктов в 1 кг нефтемаслосодержащего отхода, кг;

С - адсорбционная емкость карбонизированной и активированной травяной муки по нефти, кг/кг,

а оксид кальция смешивают с полученным после обработок отходом в соотношении, мас.ч., равном 0,5 - 0,8 : 1 соответственно.

| ПАЛЬГУНОВ П.П., СУМАРОКОВ М.В | |||

| Утилизация промышленных отходов | |||

| - М.: Стройиздат, 1990, с | |||

| Катодное реле | 1921 |

|

SU250A1 |

| СПОСОБ УДАЛЕНИЯ МАСЛЯНЫХ ЗАГРЯЗНЕНИЙ ИЗ ВОДЫ | 1992 |

|

RU2036843C1 |

| Способ очистки нефтесодержащего шлама | 1977 |

|

SU668884A1 |

| Огнетушитель | 0 |

|

SU91A1 |

| DE 3742664 A1, 06.07.1989. | |||

Авторы

Даты

2000-08-20—Публикация

1998-09-28—Подача