Изобретение относится к области обработки поверхности изделий, в частности, перед нанесением покрытий газодинамическим, газотермическим, плазменным и другими методами, а также для последующей обработки нанесенных покрытий и изделий, в том числе для полировки, шлифования, нанесения микрорельефа, создания шероховатости на поверхности и упрочнения последней.

Известен способ обработки поверхности изделий, предусматривающий создание шероховатости на поверхности в виде сети острых выступов и выемок глубиной не менее 600 мкм путем электрохимического или химического травления [1].

Недостатками способа являются его ограниченные технологические возможности, трудоемкость процесса и неудовлетворительные показатели по экологическим требованиям, связанные с необходимостью использования различного рода химических веществ для травления.

Известен также способ обработки поверхности деталей, применяемый как при изготовлении, так и при восстановлении металлических изделий с газотермическими покрытиями в машиностроении, который предусматривает поверхностное пластическое деформирование дробеструйным методом шариками из высокопрочной стали и обдувку поверхности электрокорундом [2].

Недостатками этого способа являются: трудоемкость процесса, ограниченные технологические возможности, достаточно малый ресурс работы распыливающих устройств.

Известен способ струйной обработки поверхности изделий, предусматривающий распыление потока жидкости распыляющим газом, диспергирование жидкости в потоке рабочего газа-энергоносителя и воздействие струей газожидкостной взвеси на обрабатываемую поверхность [3].

Недостатками способа являются низкая эффективность процесса и ограничения в применении.

Известен способ обработки поверхности изделий, который предусматривает формирование высокоскоростной газожидкостной струи, смешивание ее с высокоскоростным потоком рабочего газа-носителя, ускорение смеси в сверхзвуковом сопле и последующее воздействие потоком на обрабатываемую поверхность [4].

Для осуществления указанного способа известно устройство, содержащее узел формирования газожидкостного потока, включающий источник создания газового потока, резервуар, сортировщик частиц, дозатор частиц, емкость с жидкой (текучей) средой, два ускорителя, выполненные в виде разгонных сверхзвуковых сопел, одно из которых связано с узлом подвода рабочего газа-энергоносителя и установлено в камере смешения основного разгонного сопла в его дозвуковой части [4].

Описанные выше способ и устройство являются наиболее близкими аналогами предложенного изобретения.

Недостатками известного способа и устройства являются ограниченные технологические и функциональные возможности, низкий ресурс работы ускоряющей системы, недостаточная эффективность работы устройства и сложность его конструкции.

Технический результат от реализации описываемого способа и устройства заключается в расширении технологических и функциональных возможностей обработки поверхности в сочетании с экологической чистотой процесса, в повышении эффективности процесса обработки, в упрощении конструкции и увеличении ресурса работы ускоряющей системы.

Сущность изобретения заключается в том, что в способе обработки поверхности изделий, включающем формирование газожидкостной струи, смешивание ее с высокоскоростным потоком рабочего газа-энергоносителя, ускорение смеси в сверхзвуковом сопле и последующее ее воздействие на обрабатываемую поверхность, согласно изобретению предусматривается формирование газожидкостной струи путем диспергирования жидкости распыляющим газом с помощью двухкомпонентной центробежной форсунки с внутренним смешением до образования газожидкостной взвеси и ускорение в сверхзвуковом сопле осуществляют с образованием в газожидкостной взвеси закристаллизованных капель жидкости. Ускорение газожидкостной взвеси в потоке рабочего газа- энергоносителя осуществляют при давлении газа Pг>3•10 н/м2 и скорости газового потока M>1, где M - число Маха. Воздействие на обрабатываемую поверхность осуществляют струей, содержащей взвесь жидкости и закристаллизованных капель жидкости в газе или взвесь закристаллизованных капель жидкости в газе. В качестве жидкости используют воду или водные растворы веществ, изменяющих температуру кристаллизации. В качестве распыляющего газа и рабочего газа-носителя используют воздух, азот или углекислый газ и их смеси.

Для формирования газожидкостного потока устройство, содержащее узел формирования газожидкостного потока, ускоритель газожидкостного потока, имеющий камеру смешения и сообщающееся с ней разгонное сверхзвуковое сопло, снабжено двумя торцевыми коллекторами, один из которых расположен на срезе сверхзвукового разгонного сопла и связан (или имеет) с патрубком подвода жидкости, а другой размещен в торце камеры смешения, и узел формирования газожидкостного потока выполнен в виде соосно установленной в камере смешения двухкомпонентной центробежной форсунки с внутренним смешением, имеющей две завихрительные камеры, одна из которых снабжена патрубком и имеет по меньшей мере один тангенциальный канал для ввода распыляющего газа, а другая выполнена по меньшей мере с одним тангенциальным каналом для ввода жидкости и размещена в торцевом коллекторе камеры смешения. Камера смешения и разгонное сверхзвуковое сопло выполнены с двойными стенками и имеют каналы для подвода жидкости, сообщающиеся между собою и с торцевыми коллекторами.

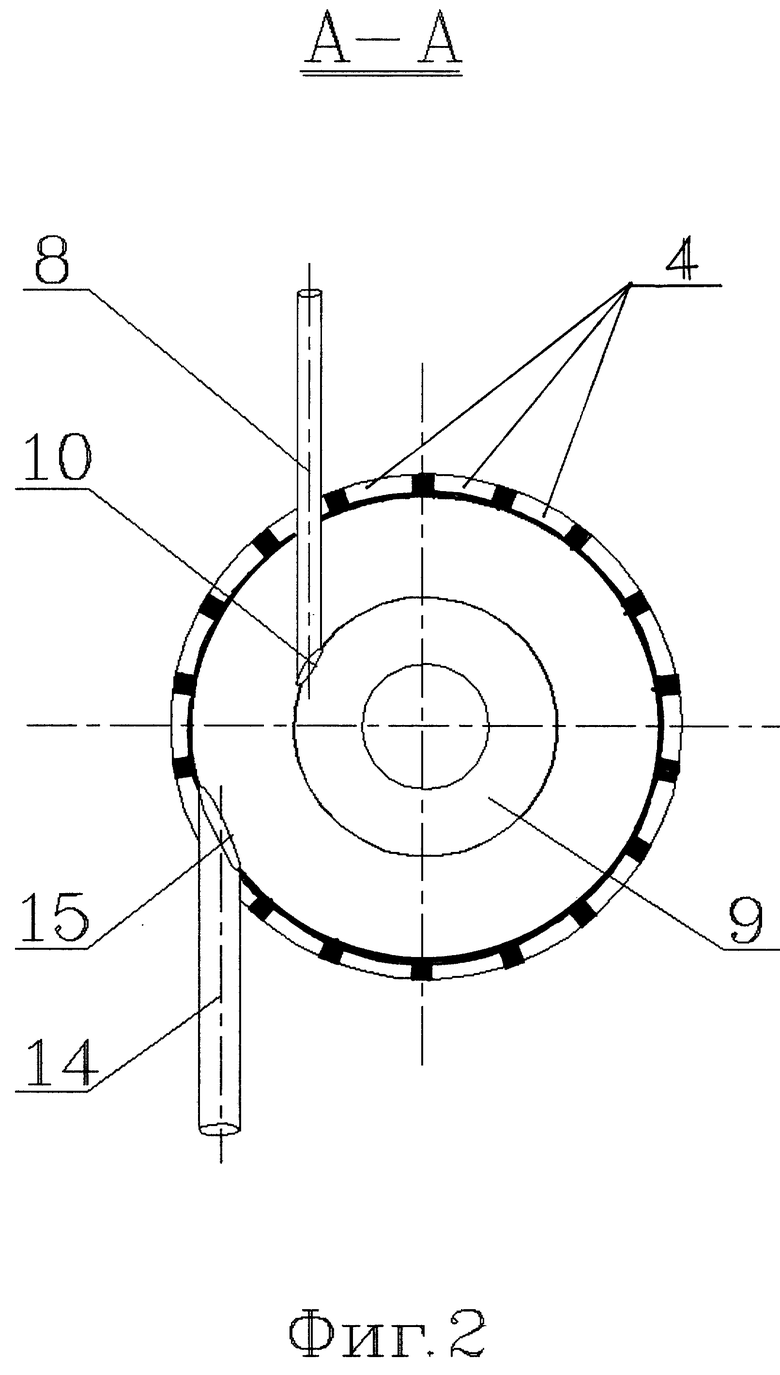

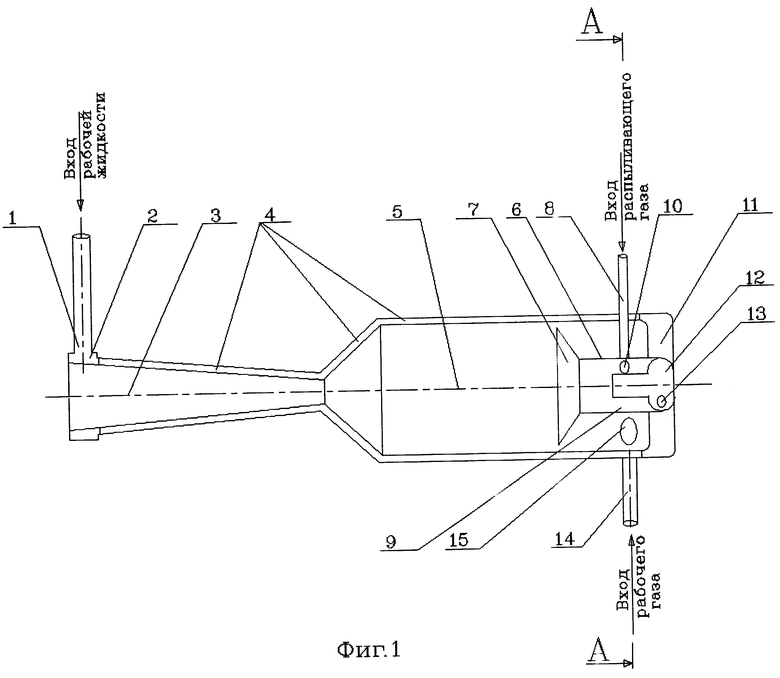

Сущность изобретения поясняется фиг. 1 и 2, где на фиг. 1 представлен общий вид устройства для реализации описываемого способа, а на фиг. 2 - вид по сечению А-А фиг. 1.

Устройство содержит патрубок 1 ввода рабочей жидкости в торцевой коллектор 2, расположенный на срезе разгонного сверхзвукового сопла 3, имеющего двойные стенки, в которых выполнены каналы 4 подвода рабочей жидкости в камеру смешения 5 также с двойными стенками и каналами для подвода рабочей жидкости. В камере смешения 5 в торцевой ее части, противоположно разгонному сверхзвуковому соплу, установлена соосно двухкомпонентная центробежная форсунка 6 с внутренним смешением, имеющая дефлектор 7, патрубок 8 подвода распыляющего газа в завихрительную камеру 9 с тангенциальным каналом 10 ввода распыляющего газа, торцевой коллектор 11 подвода рабочей жидкости в завихрительную камеру 12 с тангенциальным каналом 13 ввода рабочей жидкости. Завихрительная камера 12 размещена в торцевом коллекторе 11, который сообщается посредством камеры смешения и сопла с патрубком 1 ввода рабочей жидкости. Камера смешения имеет патрубок 14 с тангенциальным каналом 15 ввода рабочего газа-энергоносителя.

Описываемый способ и работа устройства осуществляются следующим образом.

Рабочий газ-энергоноситель под давлением по патрубку 14 через тангенциальный канал 15 подают в полость, образованную корпусом камеры смешения 5, дефлектором 7 и стенкой корпуса форсунки 6. Рабочий газ истекает в виде вихревого потока по кольцевому зазору между кромкой дефлектора 7 и внутренней стенкой камеры смешения 5. Вихревое течение рабочего газа через кольцевой зазор вдоль стенок камеры смешения 5 необходимо для устранения образования жидкотекучей пленки на внутренней поверхности камеры и входной дозвуковой части разгонного сверхзвукового сопла 3, а также для диспергирования рабочей жидкости. Образованный таким образом вихревой газовый поток ускоряется в сверхзвуковом сопле 3. При достижении необходимых параметров истечения газа-энергоносителя в сопле 3 производят подачу распыляющего газа в форсунку 6 по патрубку 8, а в торцевой коллектор 11 камеры смешения 5 посредством каналов 4 подвода рабочей жидкости, расположенных в стенках сопла и камеры смешения, подают рабочую жидкость. Распыляющий газ по тангенциальному каналу 10, расположенному по касательной к внутренней стенке форсунки 6, поступает в ее полость, образуя газовый вихрь, истекающий в камеру смешения 5. Рабочая жидкость под давлением из коллектора 2 по каналам 4 ее подвода, выполненным в стенках сопла и камеры смешения, поступает в коллектор 11, из которого по тангенциальному каналу 13 истекает в полость завихрительной камеры 12 форсунки 6, образуя вихревой поток жидкости, формирующийся в виде конической пленки на выходе из завихрительной камеры 12. При взаимодействии встречных потоков распыляющего газа и конической пленки жидкости происходит диспергирование последней. Пленка жидкости распадается на капли, образуя взвесь в газе в объеме камеры смешения 5. Рабочий газ- энергоноситель в виде вихревого потока подхватывает газожидкостную взвесь, происходит смешивание газовзвеси с рабочим газом-энергоносителем и ускорение этой смеси в разгонном сверхзвуковом сопле 3. В сопле при расширении газа происходит падение статической температуры до значений Tcт<150 K, чем обеспечивается кристаллизация мелкодисперсных капель жидкости при совместном ускорении с потоком несущего их газа. При воздействии такого потока на обрабатываемую поверхность осуществляют, в зависимости от задаваемого режима истечения газа-энергоносителя и материала изделия, различные виды обработки: очистку, упрочнение, полирование или эрозионную обработку, в частности создание шероховатости (микрорельефа) перед нанесением покрытий.

Истекающий из сопла поток взвеси в зависимости от выбранных параметров истечения в разгонном сверхзвуковом сопле может содержать смесь газа и твердых закристаллизованных капель жидкости, выполняющих функцию абразивных частиц, или смесь газа с каплями жидкости с закристаллизованными каплями последней.

При диспергировании жидкости последняя может быть переведена в мелкодисперстную фракцию с диаметром капель dж ≤ 15 мкм, а ускорение совместно с рабочим газом-энергоносителем может быть осуществлено при скорости газа-энергоносителя, определяемой числом Mаха, M > 1.

В качестве рабочего газа-энергоносителя используют любой газ или смесь газов, в частности воздух, азот, углекислый газ.

В качестве распыляющего газа используют те же газы или их смеси.

В качестве рабочей жидкости используют воду, а при необходимости водные растворы веществ, изменяющих температуру кристаллизации последней. Давление газа при ускорении газожидкостной смеси устанавливают Pг>3•105 н/м2.

Способ и устройство просты по своей технической сущности, обеспечивают широкие технологические и функциональные возможности процесса струйной обработки поверхности, позволяют увеличить производительность и эффективность процесса в сочетании с экологической чистотой, уменьшить себестоимость и повысить ресурс распыливающей системы, а также значительно упростить процесс и устройство для его осуществления. Способ и устройство могут быть использованы также в индивидуальном порядке при проведении отделочных операций шлифования и полировки, а также для очистки поверхности изделий от загрязнения (например зданий), окалины или других видов отделочных работ.

Источники информации

1. Заявка N2222179, кл. C 23 C 4/02, 1990.

2. А.С. SU N1804148, кл. C 23 C 4/02, 1996.

3. А.С. SU N439383, кл. C 24 C 1/10, 1975.

4. M.З. WO N95/23673, кл. B 24 C 5/04, 1995.

Изобретение относится к обработке поверхности перед нанесением покрытий, а также для полирования, шлифования или создания шероховатой поверхности и ее упрочнения. Подаваемую в камеру смешения жидкость распыляют потоком распыляющего газа двухкомпонентной центробежной форсункой с внутренним смешением, имеющей две завихрительные камеры с тангенциальными каналами для ввода жидкости и распыляющего газа. Сформированный вихревой газожидкостный поток ускоряется в потоке рабочего газа-энергоносителя в сверхзвуковом сопле, охлаждается совместно с расширяющимся газом в сверхзвуковом сопле с образованием абразивных частиц в виде закристаллизованных капель жидкости. Выходящая из сопла многокомпонентная струя, состоящая из газа, капель и закристаллизовавшихся капель жидкости, направляется на поверхность изделия. Изобретение позволяет повысить эффективность и производительность процесса. 2 с. и 7 з.п.ф-лы. 2 ил.

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| SU 1804148 A, 20.11.96 | |||

| US 5283985 A, 08.02.94 | |||

| US 5545073 A, 13.08.96 | |||

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

Авторы

Даты

2000-08-20—Публикация

1999-03-09—Подача