Изобретение относится к нефтедобывающей промышленности, в частности к тампонажным цементным растворам.

Известно использование минерализованной, в частности, морской воды в качестве жидкости затворения для производства бетона и железобетона. Однако существует ограничение по общему содержанию растворенных солей, которое не должно превышать 35 г/л, то есть 3,5 мас.% (Бабушкин В.И. Физико-химические процессы коррозии бетона и железобетона. - М.: Стройиздат, 1968, с. 33).

Известно использование насыщенного раствора хлорида натрия в жидкости затворения тампонажного цементного раствора для повышения стойкости цементного камня в соленосных и в неустойчивых глинистых отложениях (Булатов А.И., Мариампольский Н. А. Регулирование технологических показателей тампонажных растворов. - М.: Недра, 1988, с. 58).

При содержании хлорида натрия в жидкости затворения более 5% происходит замедление сроков схватывания, что нежелательно, особенно при креплении кондукторов (см. там же, с. 59).

Наиболее близким техническим решением предлагаемому тампонажному цементному раствору является раствор, в котором количество хлорида кальция в жидкости затворения доходит до 3% (см. там же, с. 59).

Недостатком известного раствора является то, что дальнейшее увеличение содержания хлорида кальция приводит к снижению прочности на изгиб образцов 7-28-суточного хранения.

Целью предлагаемого технического решения является повышение механической прочности цементного камня, а также непроницаемости, сцепления с обсадными трубами и стенкой скважины, уменьшение магнезиальной коррозии.

Указанная цель достигается тем, что в тампонажном цементном растворе, включающем цемент и жидкость затворения, согласно изобретению в качестве жидкости затворения цементный раствор содержит пластовую воду нефтяного месторождения следующего состава, мас.%:

Хлорид магния - До 0,15

Хлорид кальция - 2-4

Хлорид натрия - 4-8

Вода - Остальное

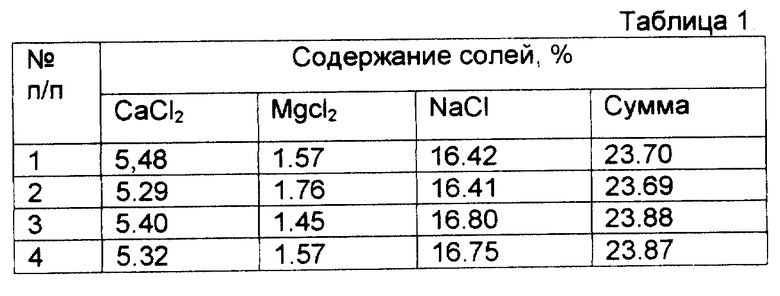

Сутью данного технического решения является то, что повышение прочности цементного камня достигается за счет совместного использования хлоридов кальция и натрия пластовой воды нефтяного месторождения в жидкости затворения при одновременном уменьшении концентрации ионов магния в 10 и более раз (до 0,15%). В пластовой воде содержание хлорида магния достигает 1,76%. Наиболее характерные значения содержания основных солей в пластовых водах девонского горизонта приведены в таблице 1.

Ионы магния замещают в узлах кристаллизационной решетки цементного камня ионы кальция. Ионы магния обладают меньшим радиусом (0,78•10-10 м) по сравнению с ионами кальция (1,06•10-10 м) и замещение ионами магния ионов кальция приводит к ослаблению кристаллизационной решетки. Кроме того, если в качестве жидкости затворения используют неочищенную от магния пластовую воду, происходит реакция хлорида магния с гидроокисью кальция с образованием малорастворимой гидроокиси магния. Растворимость Mg(OH)2 (0,018 г/л) значительно, почти в сто раз, меньше, чем растворимость Ca(OH)2 (1,6 г/л), поэтому реакция идет в сторону образования гидроокиси магния. Связывание OH-ионов в гидроокись магния сопровождается понижением pH поровой жидкости (до pH= 10), что создает благоприятные условия для постепенного растворения и гидролиза гидратных новообразований в цементном камне, что, в свою очередь, приводит к развитию магнезиальной коррозии (Бабушкин В.И. Физико-химические процессы коррозии бетона и железобетона. - М.: Стройиздат, 1968, с. 139).

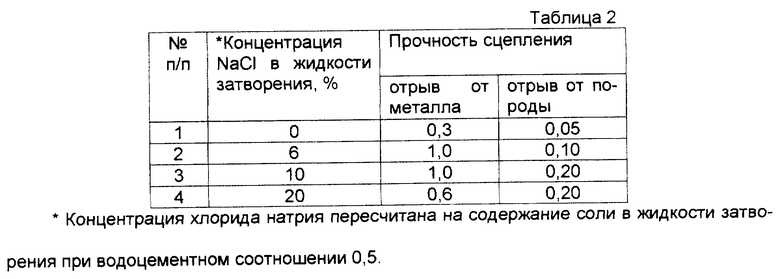

Плотность примыкания цементного камня с одной стороны к горной породе, а с другой - к обсадной колонне определяет герметичность затрубного пространства, надежность разобщения газо-, нефте- и водосодержащих пластов. В этом смысле основными критериями пригодности затвердевшего тампонажного цементного раствора является непроницаемость, хорошая адгезия камня к трубам и горной породе. Влияние добавок хлористого натрия на прочность сцепления цементного камня с металлом и глинистой породой приведена в таблице 2 (Булатов А.И., Мариампольский Н.А. Регулирование технологических показателей тампонажных растворов. - М.: Недра, 1988, с. 176, таблица 47).

Осмотические явления, обуславливающие переток жидкостей через цементный камень, приводят к образованию трещин в камне и контактирующих с ним породах. В результате осмоса в скважину начинает поступать вода из пластовой жидкости. Обратные перетоки, направленные в сторону пласта, загрязняют продуктивные горизонты и могут вызвать снижение нефтеотдачи. Непроницаемость цементного камня достигается добавлением в жидкость затворения 5-10% хлорида натрия (Булатов А.И., Мариампольский Н.А. Регулирование технологических показателей тампонажных растворов. - М.: Недра, 1988, с. 179).

Таким образом, отличительным признаком предлагаемого изобретения является то, что технический результат, а именно повышение прочности цементного камня, достигается за счет совместного использования заявленных количеств солей кальция и натрия пластовой воды в жидкости затворения при одновременном уменьшении концентрации ионов магния в 10 и более раз (с 1,7 до 0,15%). Кроме того, использование заявленных количеств солей пластовой воды нефтяного месторождения в жидкости затворения обеспечивает появление дополнительного положительного результата: увеличение непроницаемости, сцепления с обсадными трубами и стенкой скважины, уменьшение магнезиальной коррозии цементного камня.

Пример конкретного использования. Для приготовления жидкости затворения использовали пластовую воду девонского горизонта, содержание хлорида магния в которой составляет около 1,7%.

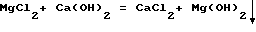

Для удаления MgCl2 из пластовой воды нефтяного месторождения в виде Mg(OH)2 использовали строительную известь (ГОСТ 9179-77). Вследствие того что растворимость Mg(OH)2 (0,018 г/л) значительно меньше, чем Ca(OH)2 (1,6 г/л), реакция идет в сторону образования Mg(OH)2:

При добавлении в пластовую воду расчетных 14 г/л извести количество хлорида магния снижается только до 0,78%, что не обеспечивает приемлемое снижение магнезиальной коррозии. Как указано в работе (Бабушкин В.И. Физико-химические процессы коррозии бетона и железобетона. - М.: Стройиздат, 1968, с. 139), уже при 0,259%-ной концентрации сульфата магния весь гидрат окиси кальция будет израсходован. Поэтому для более полного осаждения хлорида магния известь была введена с избытком. Введение в пластовую воду 20 г/л строительной извести обеспечило снижение хлорида магния до 0,30%. При дальнейшем разбавлении пластовой воды для приготовления жидкости затворения в 2 и более раз содержание хлорида магния уменьшается до 0,15% и меньше. Эта концентрация принята в качестве верхнего предела содержания хлорида магния в жидкости затворения. С целью определения влияния солей (CaCl2, MgCl2 и NaCl в разных сочетаниях) на основные характеристики тампонажного цементного раствора и цементного камня для приготовления цементного раствора с постоянным водоцементным отношением, равным 0,5, в качестве жидкости затворения использовали очищенную от хлористого магния пластовую воду с плотностью 1,194 (п.3, табл. 3), исходную пластовую воду с плотностью 1,189 (п.2) и пресную водопроводную воду (п.1) и растворы хлорида кальция в водопроводной воде (п.4). Плотности очищенной пластовой воды при содержании в ней хлорида кальция 5%; 4%; 3% и 2% составили 1,147; 1,102; 1,072 и 1,051 г/см3 соответственно.

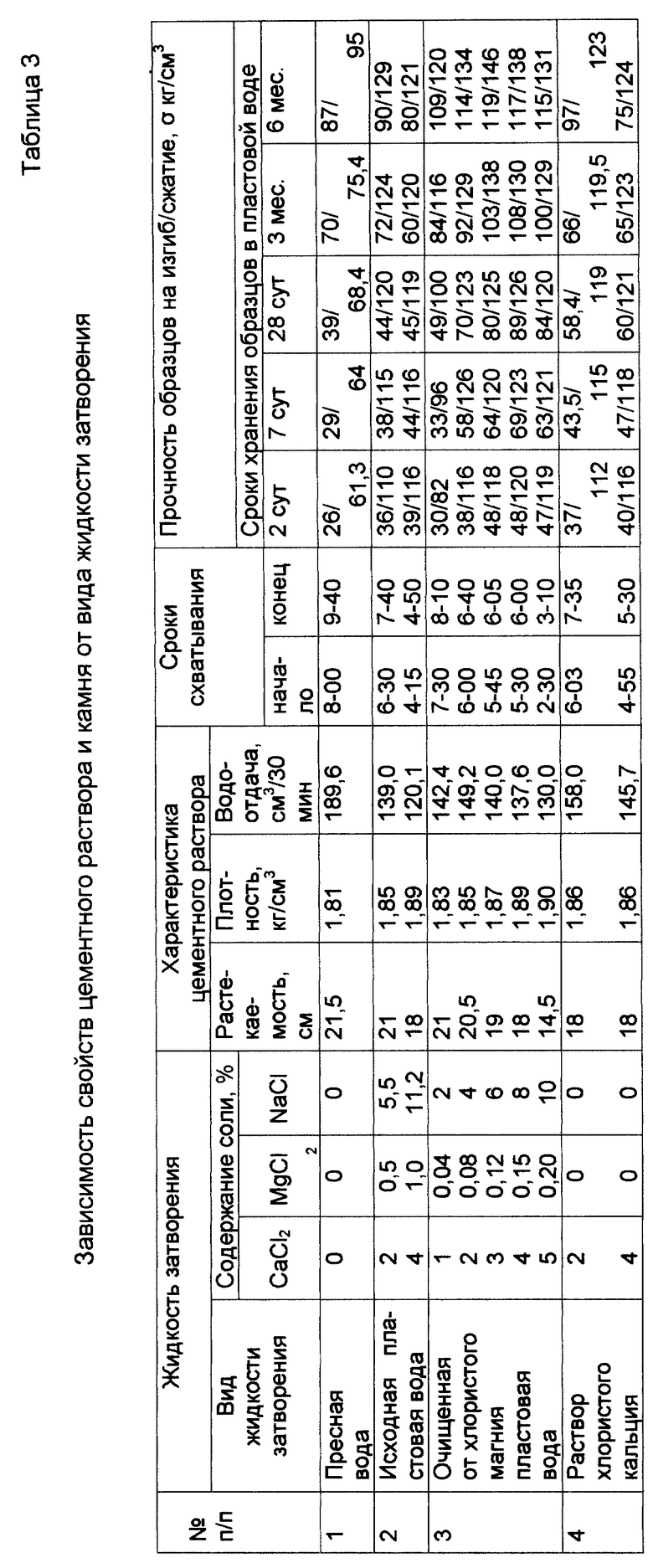

Результаты лабораторных испытаний приведены в таблице 3. Как видно из таблицы, при низкой концентрации солевого раствора существенного повышения механической прочности цементного камня не происходит (см. табл. 3). Использование в качестве жидкости затворения пластовой воды, разбавленной до содержания в ней 2% NaCl и 1% CaCl2, по сравнению с использованием пресной воды, приводит лишь к незначительному росту прочностных характеристик (через 2 суток затвердевания: σизг.пр. = 26 кгс/см2, σизг.пл. = 30 кгс/см2, σcж.пр. = 61,3 кгс/см2, σcж.пл. =82 кгс/см2). Прочностные характеристики цементного камня значительно возрастают при содержании в жидкости затворения 2-4% хлорида кальция и 4-8% хлорида натрия (при 3% CaCl2 и 6% NaCl; σизг.2cут. = 48 кгс/см2, σcж.2cут. =118 кгс/см2). При дальнейшем увеличении количества CaCl2 и NaCl прочностные характеристики цементного камня продолжает расти, но одновременно уменьшается растекаемость цементного раствора (при 4% CaCl2 и 8% NaCl растекаемость 18 см; а при 5% CaCl2 и 10% NaCl растекаемость 14,5 см). Тампонажный раствор с растекаемостью 14,5 см сохраняет подвижность лишь в течение 30 минут после затворения. Затем он загустевает настолько, что прокачивание его насосами становится невозможным. Используя стандартную тампонажную технику произвести за это время закачивание и продавку цементного раствора в скважину практически невозможно.

Из описанного выше следует, что оптимальные характеристики тампонажного раствора и цементного камня достигаются при использовании в качестве жидкости затворения пластовой воды, очищенной от хлорида магния и разбавленной до следующего солевого состава, мас.%:

Хлорид магния - До 0,15

Хлорид кальция - 2-4

Хлорид натрия - 4-8

Вода - Остальное

Повышение прочности цементного камня достигается за счет совместного присутствия хлоридов кальция и натрия пластовой воды нефтяного месторождения в жидкости затворения при одновременном уменьшении концентрации ионов магния в 10 и более раз (до 0,15%). Кроме того, использование заявленных количеств солей пластовой воды обеспечивает появление дополнительного положительного результата: увеличение непроницаемости, сцепления с обсадными трубами и стенкой скважины, уменьшение магнезиальной коррозии цементного камня.

ИСПОЛЬЗОВАННАЯ ЛИТЕРАТУРА:

1. Бабушкин В. И. Физико-химические процессы коррозии бетона и железобетона. - М.: Стройиздат, 1968.

2. Булатов А.И., Мариампольский Н.А. Регулирование технологических показателей тампонажных растворов. - М.: Недра, 1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тампонажный состав | 2020 |

|

RU2761396C1 |

| ТАМПОНАЖНАЯ МАГНЕЗИАЛЬНО-КАРНАЛЛИТОВАЯ СМЕСЬ | 2015 |

|

RU2617763C1 |

| МАГНЕЗИАЛЬНЫЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ | 2017 |

|

RU2681163C2 |

| Тампонажная смесь | 2018 |

|

RU2698347C1 |

| ТАМПОНАЖНЫЙ СОСТАВ | 2001 |

|

RU2202033C2 |

| МАГНЕЗИАЛЬНЫЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2542028C1 |

| Утяжеленный минерализованный тампонажный портландцементный состав | 2022 |

|

RU2782526C1 |

| ТАМПОНАЖНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2295554C1 |

| ТАМПОНАЖНАЯ СМЕСЬ НА МАГНЕЗИАЛЬНОЙ ОСНОВЕ | 2024 |

|

RU2834628C1 |

| МАГНЕЗИАЛЬНЫЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ | 2017 |

|

RU2663236C1 |

Изобретение относится к нефтедобывающей промышленности, к тампонажным цементным растворам. Тампонажный цементный раствор, включающий цемент и жидкость затворения, в качестве жидкости затворения содержит пластовую воду нефтяного месторождения следующего состава, мас.%: хлорид магния до 0,15; хлорид кальция 2 - 4; хлорид натрия 4 - 8; вода - остальное. За счет совместного использования хлоридов кальция и натрия пластовой воды нефтяного месторождения в жидкости затворения при одновременном уменьшении концентрации ионов магния в 10 и более раз (до 0,15) осуществляется технический результат - повышение механической прочности цементного камня, непроницаемости, сцепления с обсадными трубами и стенкой скважины, уменьшение магнезиальной коррозии. 3 табл.

Тампонажный цементный раствор, включающий цемент и жидкость затворения, отличающийся тем, что в качестве жидкости затворения он содержит пластовую воду нефтяного месторождения следующего состава, мас.%:

Хлорид магния - До 0,15

Хлорид кальция - 2 - 4

Хлорид натрия - 4 - 8

Вода - Остальное

| Булатов А.И., Мариампольский Н.А | |||

| Регулирование технологических показателей тампонажных растворов | |||

| - М.: Недра, 1988, с.59 | |||

| Тампонажный раствор | 1975 |

|

SU605936A1 |

| Тампонажный раствор | 1979 |

|

SU870673A1 |

| Тампонажный раствор | 1981 |

|

SU1006718A1 |

| SU 1164400 A, 30.06.1985 | |||

| ТАМПОНАЖНЫЙ РАСТВОР С МИНЕРАЛИЗОВАННОЙ ЖИДКОЙ ФАЗОЙ | 1995 |

|

RU2109923C1 |

| Устройство для формования изделий из теста с начинкой | 1986 |

|

SU1375216A1 |

| Булатов А.И | |||

| Тампонажные материалы и технология цементирования скважин | |||

| - М.: Недра, 1991, с.235 - 238. | |||

Авторы

Даты

2000-08-20—Публикация

1999-05-12—Подача