Изобретение относится к технике гидродинамической очистки поверхностей подводных сооружений, в частности внешних поверхностей корпусов судов, находящихся на плаву, от ржавчины, обрастаний и различных наслоений. Изобретение может быть использовано для очистки поверхностей различного рода изделий, которые могут быть погружены в жидкость и обработаны в ней струей жидкости с совместным использованием динамического и кавитационного эффектов струи.

Известно, что совместное использование динамического и кавитационного эффектов обрабатывающей струи повышает производительность очистки в 10 и более раз [1,2]. Объясняется это резкими скачками давления (гидростатическими ударами), сопровождающими процесс схлопывания кавитационных пузырьков.

Изобретения в этой области в основном направлены на разработку конструкций сопел и разного рода насадок, позволяющих увеличить число образующихся в рабочей жидкости (в обрабатывающей струе) кавитирующих пузырьков (полостей), получить более равномерное их распределение по сечению струи, уменьшить расстояние между cхлопывающимися пузырьками и очищаемой поверхностью [3,4].

Известен способ создания кавитирующей струи жидкости, используемой для очистки твердых поверхностей, путем нагнетания ее под давлением через сопло-кавитатор, в соответствии с которым под углом к высоконапорной кавитирующей струе, вытекающей из сопла, подают кольцевой поток воды, который способствует созданию затопленности струйного потока и развитию в нем кавитации [5] . Данный способ является наиболее близким к предложенному с точки зрения использования технического приема, заключающегося в дополнительном воздействии на кавитирующую струю с целью усиления кавитирующего эффекта.

Технический результат настоящего изобретения заключается в создании менее жестких условий по давлению или скорости кавитирующей струи для создания в ней парогазовых полостей и в увеличении числа кавитирующих пузырьков, достигающих обрабатываемую поверхность. Первое способствует повышению экономичности обработки, второе - повышению ее эффективности.

Общим с прототипом признаком предложенного способа является нагнетание жидкости под давлением через сопло-кавитатор. Отличительным признаком, обеспечивающим заявленный технический результат, является осуществление химической модификации активно кавитирующих парогазовых полостей путем подачи в них одного или более химически активных газов, которые по своим термодинамическим свойствам имеют возможность вступать в реакцию между собой и/или с жидкостью кавитирующей среды. В частном варианте исполнения способа в качестве химически активных газов могут быть использованы аммиак и хлористый водород. В другом варианте дополнительно подают углекислый газ. В качестве жидкости кавитирующей струи обычно используют воду.

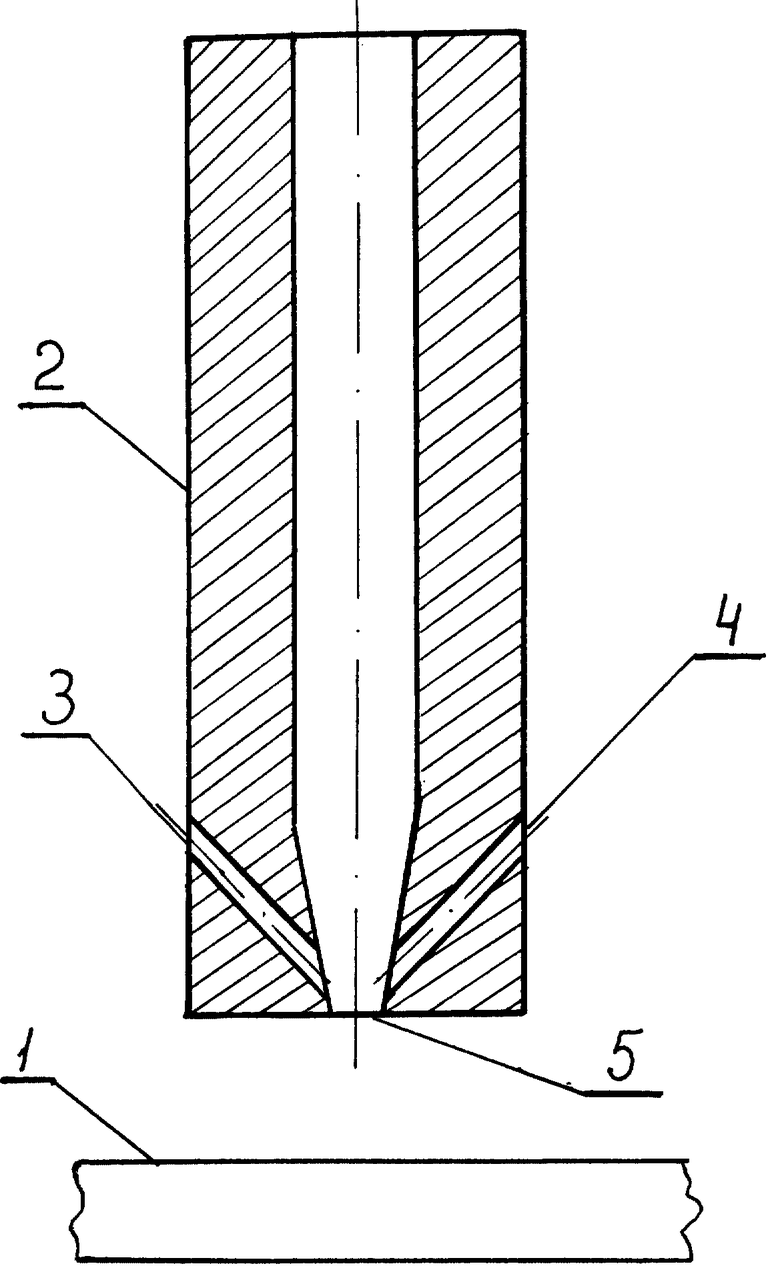

Изобретение поясняется чертежом, где схематически изображено сопло-кавитатор с обозначением мест подачи химически активных газов.

Способ создания кавитирующей струи жидкости осуществляют следующим образом. Жидкость, например воду, под давлением нагнетают в направлении к обрабатываемой поверхности 1 через сопло-кавитатор 2. Через каналы 3 и 4, выполненные в корпусе сопла, в место образования активно кавитирующих парогазовых полостей 5 подают химически активные газы. В преимущественном варианте подают аммиак NH3, хлористый водород HCl и углекислый газ СО2.

Аммиак и хлористый водород достаточно быстро реагируют между собой с образованием твердых и/или жидкофазных продуктов реакции: NH3 (газ) + HCl (газ) = NH4Cl (твердая фаза). Это свойство позволяет управлять процессом схлопывания кавитирующих пузырьков с тем, чтобы получить максимальный эффект. Скорость реакции при заданной температуре является функцией давления и зависит от присутствия других веществ, ускоряющих или замедляющих реакцию, в частности от концентрации CO2. Это дает возможность подобрать такие условия, при которых реакция практически не идет, пока на пузырек действуют растягивающие усилия, и начинается при сжатии пузырька, то есть когда он находится вблизи очищаемой поверхности. Продукт реакции NH4Cl - твердое вещество, которое не оказывает сдерживания (торможения) схлопыванию, а переход газ-твердое тело вызывает ускоренный рост давления, то есть усиление гидравлического удара, производящего чистящий эффект. Регулировка содержания CO2 позволяет, с одной стороны, управлять скоростью (замедлять) реакции, с другой - CO2 также может реагировать с NH, что позволяет в некоторых случаях уменьшить содержание HCl. Непрореагировавшие в момент первого схлопывания газообразные компоненты (NH3, HCl, CO2) не оказывают сдерживания развитию гидравлического удара, так как все они при рабочих температурах очистки при повышении давления более 60 атм сжижаются.

Известно, что иногда кавитирующие пузырьки могут после первого схлопывания возникнуть вновь и провести дополнительную очистку обрабатываемой поверхности. Пузырьки с добавленными химически активными газами имеют большую вероятность повторного возникновения за счет выделения тепла реакции и последующего схлопывания, что способствует дальнейшему увеличению эффективности очистки.

Таким образом, осуществление описанных реакций позволяет:

- создать условия, при которых активно кавитирующие парогазовые полости могут образовываться при менее жестких условиях по давлению или скорости потока;

- сохранить полости в кавитирующей струе жидкости до момента их соприкосновения с очищаемой поверхностью, то есть исключить их схлопывания впустую;

- сохранить способность к жесткому схлопыванию (как и чисто паровые полости или полости с газом, который может переходить в жидкое состояние при сжатии, например, CO2) за счет быстро протекающей химической реакции с образованием твердо- или жидкофазных продуктов реакции;

- сохранить высокую индивидуальную эффективность очистки за счет вышеупомянутого жесткого схлопывания;

- увеличить очищающий эффект за счет того, что кавитирующие пузырьки могут дать несколько циклов рождения-схлопывания благодаря выделению химической энергии.

Источники информации

1. SU, авторское свидетельство N 1102712, В 63 В 59/08, 1982.

2. RU, патент N 2094121, В 03 В 1/00, 1997.

3. RU, патент N 2095274, В 63 В 59/00, 1997.

4. US, патент N 4497664, B 08 B 3/02, 1983.

5. RU, патент N 2072937, В 63 В 59/08, 59/06, 1997.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЗДАНИЯ КАВИТИРУЮЩИХ СТРУЙ ДЛЯ ОБРАБОТКИ ПОГРУЖЕННЫХ В ЖИДКОСТЬ ПОВЕРХНОСТЕЙ | 2003 |

|

RU2271300C2 |

| СПОСОБ СОЗДАНИЯ КАВИТИРУЮЩЕЙ СТРУИ ЖИДКОСТИ | 1999 |

|

RU2155104C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПОГРУЖЕННЫХ В ЖИДКОСТЬ ПОВЕРХНОСТЕЙ | 1999 |

|

RU2152331C1 |

| СПОСОБ ГИДРОКАВИТАЦИОННОЙ ОЧИСТКИ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2524603C2 |

| ИНСТРУМЕНТ ДЛЯ ПОДВОДНОЙ ОЧИСТКИ ПОВЕРХНОСТИ И СОПЛО ДЛЯ ИНСТРУМЕНТА | 2000 |

|

RU2163877C1 |

| СПОСОБ ОБЕЗЗАРАЖИВАНИЯ И ОЧИСТКИ ЖИДКИХ СРЕД И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2585635C1 |

| Кавитатор | 1989 |

|

SU1708436A1 |

| Способ и устройство для переработки парниковых газов в углеродосодержащие вещества | 2023 |

|

RU2821511C1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ОТ ВСЕВОЗМОЖНЫХ ПОКРЫТИЙ И ЗАГРЯЗНЕНИЙ С ИСПОЛЬЗОВАНИЕМ ГИДРОКАВИТАЦИОННОГО ЭФФЕКТА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2421285C2 |

| УСТРОЙСТВО ДЛЯ ОБЕЗЗАРАЖИВАНИЯ ВОДЫ | 2008 |

|

RU2396216C1 |

Изобретение относится к технике гидродинамической очистки поверхностей, и в частности касается очистки поверхностей подводных сооружений, например внешних поверхностей корпусов судов, находящихся на плаву, от ржавчины, обрастаний и различных наслоений. Изобретение основано на совместном использовании динамического и кавитационного эффектов. Способ создания кавитирующей струи жидкости для очистки твердых поверхностей заключается в нагнетании жидкости под давлением через сопло -кавитатор. При этом осуществляют химическую модификацию активно кавитирующих парогазовых полостей путем подачи в них одного или более химически активных газов. Эти газы по своим термодинамическим свойствам имеют возможность вступать в реакцию между собой и/или с жидкостью кавитирующей струи. В качестве жидкости могут использовать воду. В качестве химически активных газов целесообразно использовать аммиак и хлористый водород. Дополнительно в парогазовые полости могут подавать углекислый газ. Технический результат реализации изобретения заключается в повышении экономичности обработки поверхностей подводных сооружений с помощью гидродинамической очистки, а также в повышении ее эффективности. 3 з.п. ф-лы. 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ очистки подводной поверхности | 1988 |

|

SU1650279A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ очистки корпуса судна и устройство для его осуществления | 1988 |

|

SU1659290A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОДИНАМИЧЕСКОЙ ОЧИСТКИ ПОВЕРХНОСТИ | 1993 |

|

RU2072937C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| US 4716849 A, 05.01.1988. | |||

Авторы

Даты

2000-08-27—Публикация

1999-03-25—Подача