Изобретение относится к области экологии, энергетики, промышленных технологий утилизации выбросов парниковых газов, интенсификации технологических процессов путем воздействия кавитации на многофазные среды [B01D53/00].

Из уровня техники известен ГИДРОДИНАМИЧЕСКИЙ КАВИТАЦИОННЫЙ РЕАКТОР ДЛЯ ДЕНИТРАЦИИ ПРОМЫШЛЕННЫХ ОТХОДЯЩИХ ГАЗОВ И СИСТЕМА ДЕНИТРАЦИИ (CN110339696 (A), опубл. 18.10.2019), содержащие входную восстановительную секцию, горловину и выходную расширяющуюся секцию; при этом горловина снабжена газоприемником, в горловине расположена перфорированная пластина; вход для газа расположен близко к одной стороне входной восстановительной секции; перфорированная пластина расположена вблизи одной стороны выпускной расширяющейся секции; система денитрации включает гидродинамический кавитационный реактор и дополнительно включает впускную трубу отходящего газа, резервуар для обрабатывающей жидкости, барботажный реактор и газожидкостный сепаратор, при этом низкотемпературную ванну с постоянной температурой, гидродинамический кавитационный реактор, барботажный реактор и газожидкостный сепаратор соединены последовательно; клапан подвода жидкости и насос расположены на соединительном трубопроводе низкотемпературной постоянной температуры и гидродинамического кавитационного реактора; выпуск жидкости барботажного реактора соединен с низкотемпературной баней с постоянной температурой через выпускной клапан для жидкости; и впускная труба отходящего газа соединена с гидродинамическим кавитационным реактором через массовый расходомер и впускной клапан для газа.

Также известен СПОСОБ УТИЛИЗАЦИИ ГАЗОВЫХ ВЫБРОСОВ ЭНЕРГОБЛОКА (RU2743174, опубл. 15.02.2021), использующий в качестве топлива ископаемый углеводород, отличающийся тем, что из газовых выбросов энергоблока выделяют: воду, N2, NOx-газы, которые подают в зону кавитации воды, после чего полученный раствор аммиака в воде ректифицируют, выделяя газообразный аммиак, который используют в качестве возобновляемого топлива энергоблока, совместно с ископаемым углеводородом, при этом отделенная при ректификации вода циркулирует через кавитатор воды, в который подают воду от внешнего источника, а продукты сгорания аммиака: азот и воду используют в замкнутом топливном цикле энергоблока.

Наиболее близким по технической сущности является СПОСОБ УТИЛИЗАЦИИ ПАРНИКОВОГО ГАЗА (RU2774890, опубл. 24.06.2022), в котором газообразный СO2 вводят в зону кавитации воды, циркулирующей через проточное гидродинамическое кавитационное устройство, при этом температуру реакционной смеси CO2 и кавитирующей воды ограничивают значением +64°С путем отвода тепловой энергии из реакционной смеси, при это при непрерывной схеме утилизации CO2 воду, расходуемую на образование при кавитации водорода и кислорода и обеспечивающую получение синтетического высшего углеводорода, компенсируют её подачей от внешнего источника, при этом проточное гидродинамическое кавитационное устройство выполнено в виде насоса-кавитатора, включающего набор центробежных турбин, работающих в режиме кавитации воды, с электродвигателем, имеющим регулируемую либо нерегулируемую частоту вращения.

Основной технической проблемой аналогов и прототипа является низкая эффективность переработки отходящих газов, обусловленная использованием только одного физического явления – гидродинамической кавитации, как следствие, получением всего лишь одного целевого вещества, синтетического, высшего углеводорода. Другим недостатком приведенных решений является низкая надежность технологических линий, используемых кавитационные насосы, использование которых в условиях кавитации приводит к износу и повреждения насосного оборудования. Кроме того, описанные способы являются энергозатратными при их промышленном применении из-за применения энергозатратного оборудования: насосов-кавитаторов, электродвигателей, гравитационного разделителя.

Задачей изобретения является устранение недостатков аналогов и прототипа.

Техническим результатом изобретения является повышение эффективности способа получения углеродосодержащих веществ из углекислого газа и паров воды в условиях комплексного воздействия гидродинамической и акустической кавитацией, а также электрическим полем высокого напряжения.

Указанный технический результат достигается за счет того что, способ для переработки парниковых газов в углеродосодержащие вещества, характеризующийся тем, что во внутреннюю полость заполненного водой реактора через инжекторы, встроенные в сопла трубок Вентури в нижней части реактора, подают углекислый газ и воду, вызывающие при взаимодействии во внутренней полости реактора барботаж и одновременно за счет кавитации, вызванной гидродинамическим разрывов потока жидкости при движении в трубках Вентури во внутренней полости реактора получают многофазную среду из жидкости, пара и газа, воздействуют на многофазную среду акустической кавитацией с помощью излучателей УЗ-колебаний, расположенных внутри реактора, при этом катализатором, смонтированным внутри реактора воздействуют на реагенты в слое воды, при этом катализатор выполнен на основе углерода, карбидов FeC, Fe3C и окислов железа Fe2O3, Fe3O4 с возможностью разложения СО2 и синтеза углеводородов за счет циклических электронно-ионных обменов с участием атомов углерода и железа, находящихся в катализаторе через промежуточные стадии образования и распада угольной кислоты H2CO3, водорода Н2 и с восстановлением СО2 водородом до СО, СН4, и СН3ОН, а катодом и анодом, смонтированными на противоположных частях внутренней полости реактора обеспечивают воздействие на многофазную среду электрическим полем высокого напряжения.

Указанный технический результат достигается за счет того что, устройство для переработки парниковых газов в углеродосодержащие вещества, выполненный в виде реактора, содержащего верхнюю цилиндрическую и нижнюю коническую части, в нижней части реактора смонтированы инжекторы для подачи устройство для переработки парниковых газов в углеродосодержащие вещества углекислого газа и воды, встроенные в сопла трубок Вентури, на цилиндрической и конической частях реактора смонтированы излучатели УЗ-колебаний, в верхней части реактора смонтирован катод, а в нижней части реактора смонтирован анод, над катодом смонтирован катализатор, выполненный на основе углерода, карбидов FeC, Fe3C и окислов железа Fe2O3, Fe3O4 с возможностью разложения СО2 и синтеза углеводородов за счет циклических электронно-ионных обменов с участием атомов углерода и железа, находящихся в катализаторе через промежуточные стадии образования и распада угольной кислоты H2CO3, водорода Н2 и с восстановлением СО2 водородом до СО, СН4, и СН3ОН.

В частности, катод и анод выполнены в виде сетчатых электродов.

В частности, катод и анод выполнены из нержавеющей стали.

В частности, излучатели УЗ-колебаний выполнены в виде ультразвуковых пьезоэлектрических преобразователей.

В частности, излучатели УЗ-колебаний выполнены в виде ультразвуковых магнитострикционных преобразователей.

В частности, излучатели УЗ-колебаний выполнены в виде ультразвуковых сегнетоэлектрических преобразователей.

Краткое описание чертежей.

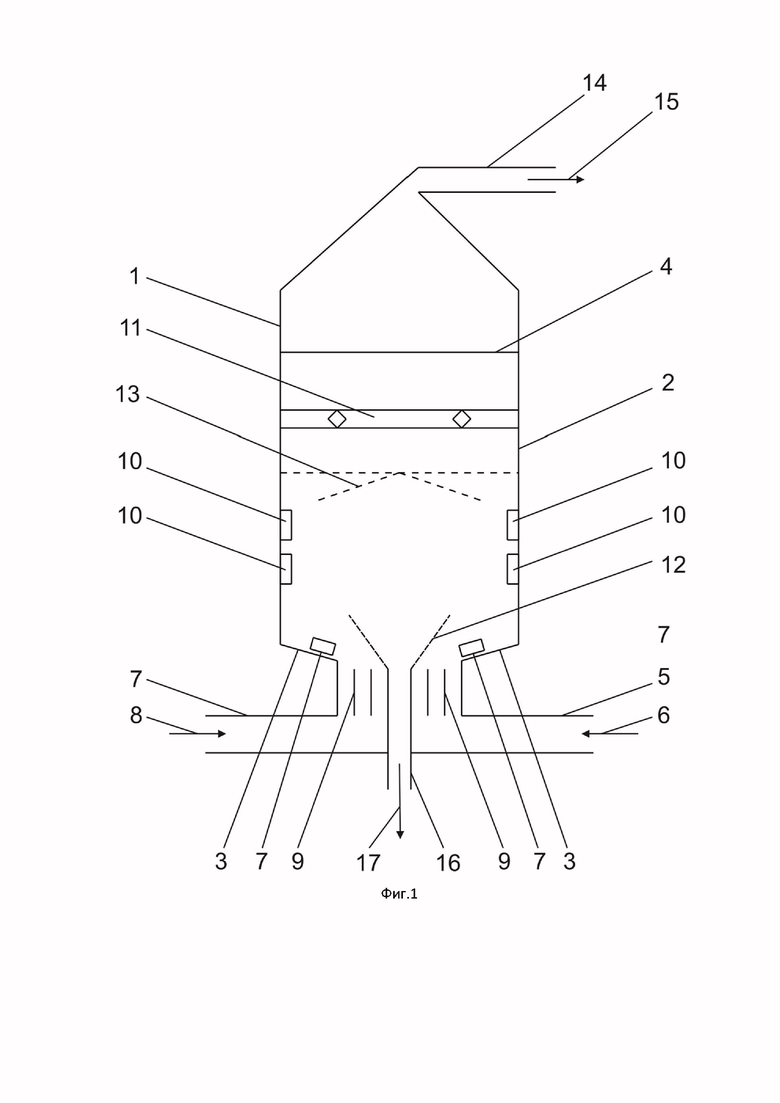

На фиг.1 показана схема устройства для реализации способа переработки парниковых газов в углеродосодержащие вещества.

На фиг. 2 –показано фото демонстрационного устройства для переработки парниковых газов в углеродосодержащие вещества.

На фигуре 1 обозначено: 1 – реактор, 2 – цилиндрическая часть, 3 – коническая часть, 4 – уровень воды, 5 – патрубок подачи углекислого газа, 6 – углекислый газ, 7 – патрубок подачи воды, 8 – вода, 9 – трубки Вентури, 10 – излучатели УЗ-колебаний, 11 – катализатор, 12 – анод, 13 – катод, 14 – патрубок выгрузки финальной смеси газов, 15 – финальная смесь газов, 16 – патрубок выгрузки воды с балластными газами, 17 – вода с балластными газами.

Осуществление изобретения.

Устройство для переработки парниковых газов в углеродосодержащие вещества для реализации заявленного способа переработки парниковых газов в углеродосодержащие вещества содержит реактор 1 заполненный водой до уровня 4, Реактор 1 включает цилиндрическую часть 2 и коническую часть 3. В нижней части реактора расположены патрубок 5 для подачи углекислого газа 6, патрубок 7 для подачи воды 8, трубки Вентури 9 со встроенными инжекторами. На внутренней поверхности цилиндрической части 2 расположены излучатели УЗ-колебаний 10 и на внутренней поверхности конической части 3 в зоне пониженного давления на выходе из трубок Вентури расположены излучатели УЗ-колебаний 10. Во внутренней полости реактора размещены электроды из нержавеющей стали, расположенные – анод 12 в нижней части реактора 1 и катод 13 в верхней части реактора 1. В цилиндрической части 2 реактора 1 над катодом 13 расположен катализатор 11. В верхней части реактора расположен патрубок 14 для выгрузки финальной смеси газов 15. В нижней части реактора расположен патрубок 16 выгрузки воды с балластными газами 17.

Способ переработки парниковых газов в углеродосодержащие вещества, осуществляется следующим образом. Во внутреннюю полость реактора 1, предварительно заполненного водой до уровня 4, через инжекторы, встроенные в сопла трубок Вентури 9, снизу через патрубок 5 подается углекислый газ 6 и через патрубок 7 подается вода 8. При этом углекислый газ, частично растворяется в воде и вызывают активный барботаж во внутренней полости реактора 1. При этом во внутренней полости реактора 1 создается кавитация, вызванная гидродинамическими разрывами потока жидкости при движении в трубках Вентури 9. В результате активного барботажа и гидродинамической кавитации во внутренней полости реактора1 образуется многофазная среда– жидкость, пар и газ. При этом, вследствие, гидродинамической кавитации интенсифицируются физико-химические процессы разложения и синтеза веществ.

Далее с помощью излучателей УЗ-колебаний 10, расположенных на внутренней поверхности цилиндрической части 2 и на внутренней поверхности конической части 3 в зоне пониженного давления на выходе из трубок Вентури 9, во внутренней полости реактора 1 возбуждаются ультразвуковые колебания, и возникает акустическая кавитация, воздействующая на многофазную среду. При этом с помощью катализатора 11, расположенного во внутренней полости реактора 1 в верхней части над катодом 13, осуществляется взаимодействие реагентов в слое воды с упомянутым катализатором 11, чем обеспечивается селективность процесса разложения и синтеза веществ и увеличение скорости реакции. Далее, с помощью сетчатых электродов из нержавеющей стали, расположенных – анод 12 в нижней части внутренней полости реактора 1 и катод 13 в верхней части внутренней полости реактора 1, осуществляется воздействие на многофазную среду электрическим полем высокого напряжения. После чего финальная смесь газов 15 собирается в верхней части внутренней полости реактора 1 и через патрубок 14 подается в блок разделения газов, а вода 17, содержащая балластные газы, из нижней части внутренней полости реактора 1 через патрубок 16 поступает в блок рециклинга и удаления балластных газов.

Техническим результатом изобретения является повышение эффективности способа получения углеродосодержащих веществ из углекислого газа и паров воды в условиях комплексного воздействия гидродинамической и акустической кавитацией, а также электрическим полем высокого напряжения, который достигается за счет того, что во внутреннюю полость реактора 1, предварительно заполненного водой до уровня 4, через инжекторы, встроенные в сопла трубок Вентури 9, снизу через патрубок 5 подается углекислый газ 6 и через патрубок 7 подается вода 8. При этом углекислый газ, частично растворяется в воде и вызывают активный барботаж во внутренней полости реактора 1. При этом во внутренней полости реактора 1 создается кавитация, вызванная гидродинамическими разрывами потока жидкости при движении в трубках Вентури 9. В результате активного барботажа и гидродинамической кавитации во внутренней полости реактора 1 образуется многофазная среда – жидкость, пар и газ. При этом, вследствие, гидродинамической кавитации интенсифицируются физико-химические процессы разложения и синтеза веществ. При этом, в сравнении, с прототипом, гидродинамическая кавитация реализуется с помощью трубок Вентури не требующих использования дополнительных источников энергии (например, электродвигателей), тем самым повышается общая эффективность заявляемого способа.

Далее с помощью излучателей УЗ-колебаний 10, расположенных на внутренней поверхности цилиндрической части 2 и на внутренней поверхности конической части 3 в зоне пониженного давления на выходе из трубок Вентури 9, во внутренней полости реактора 1 возбуждаются ультразвуковые колебания, и возникает акустическая кавитация, воздействующая на многофазную среду.

Расположение излучателей УЗ-колебаний 10 в конической части 3 (расширяющейся части) реактора 1 позволяет направить ультразвуковые колебания в зону пониженного давления на выходе из трубок Вентури 9. При этом за счет перепада скорости движения жидкости и газа в расширяющейся части трубок Вентури 9 возникают дополнительные гидродинамические перепады давления, что позволяет превысить порог кавитации при меньшей мощности излучателей УЗ-колебаний 10, и соответственно повысить кавитационную стойкость излучателей, как следствие повышается общая эффективность заявляемого способа.

При этом расположение излучателей УЗ-колебаний 10 на цилиндрической части 2 реактора 1 обеспечивает фокусировку УЗ-колебаний в центре реакционной зоны. Тем самым подавляется релаксация и автоколебания кавитационных микропузырьков в зоне разрежения за фронтом УЗ волны, как следствие повышается общая эффективность заявляемого способа.

При этом акустическая кавитация в реакторе может быть получена ультразвуковыми излучателями с применением, например, пьезоэлектрических, магнитострикционных, сегнетоэлектрических преобразователей.

При этом комплексное возбуждение и воздействие гидродинамической кавитации и акустической кавитации на химические вещества в многофазной среде – жидкость, пар и газ позволяет ускорить протекание химический реакций. При этом одновременно протекают множество химических реакций и физических процессов, в которых участвуют исходные вещества СО2 и Н2О и продукты их промежуточного разложения и синтеза (СО, Н2, СН4, О2, СН3ОН, Н+, НО-, Н2СО3, Н2О2 , С2Н2 и другие). При этом взаимодействия веществ носят как экзотермический, так и эндотермический характер. В основном эти реакции связаны со специфическими электронно-ионными зарядовыми переносами и взаимодействиями радикалов при схлопывании кавитационных микропузырьков, наполненных парами воды и растворенными газами. Тем самым достигается повышение эффективности заявляемого способа.

При этом с помощью катализатора 11, расположенного во внутренней полости реактора 1 в верхней части над катодом 13, осуществляется взаимодействие реагентов (продуктов разложения и синтеза паров воды и растворенного в пузырьках углекислого газа) в слое воды с упомянутым катализатором 11. Пары воды и растворенный в пузырьках углекислый газ при воздействии кавитации вступают в сложное физико-химическое взаимодействие, результатом которого является разложение молекул воды и углекислого газа на ионно-молекулярные комплексы, взаимодействующие на поверхности гранул катализатора 11. В качестве катализатора может использоваться, например, гранулированная смесь технического углерода С – 40%, карбида железа Fe3C, FeC – 40% и оксидов железа Fe2O3, Fe3O4 – 20%, с размерами гранул 0,1 ÷ 0,6 мм, на основе материала – «белого чугуна». Ключевую роль в реакциях разложения СО2 и синтеза углеводородов играют циклические электронно-ионные обмены с участием атомов углерода и железа, находящихся в катализаторе, например, в форме карбидов железа FeC, Fe3C, окислов железа Fe2O3, Fe3O4, через промежуточные стадии образования и распада угольной кислоты H2CO3, водорода Н2 и с восстановлением СО2 водородом до СО, СН4, и СН3ОН. Тем самым обеспечивается селективность процесса и увеличение скорости реакции и, как следствие, повышается эффективность заявляемого способа.

Далее, с помощью сетчатых электродов из нержавеющей стали, расположенных – анод 12 в нижней части внутренней полости реактора 1 и катод 13 в верхней части внутренней полости реактора 1, осуществляется воздействие на многофазную среду электрическим полем высокого напряжения. Воздействие электрического поля способствует разделению продуктов реакции. При воздействии постоянного электрического поля высокого напряжения отрицательные ионы кислорода из реакционной зоны смещаются к аноду, где рекомбинируют с зарядами и удаляются вместе с водой. Тем самым увеличивается селективность процесса - вторичные реакции окисления продуктов реакции подавляются, а выход целевых горючих газов увеличивается, как следствие повышается эффективность заявляемого способа.

При этом на катоде 13 выделяются ионы веществ положительной полярности (в основном СО+, Н+, СН4+, СН3ОН+), а на аноде 12 – отрицательной (О-, НО-, НСО3-, НСООН-). Воздействие электрического поля способствует разделению продуктов реакции. Ионы веществ на поверхности электродов рекомбинируют с зарядами, образуя электрически нейтральные молекулы. При воздействии постоянного электрического поля высокого напряжения отрицательные ионы кислорода из реакционной зоны смещаются к аноду 12, где рекомбинируют с зарядами и удаляются вместе с водой. Тем самым увеличивается селективность процесса - вторичные реакции окисления продуктов реакции подавляются, а выход целевых горючих газов увеличивается, как следствие повышается эффективность заявляемого способа.

Основные целевые химические реакции разложения углекислого газа и воды в стехиометрическом выражении: СО2 + 2Н2О → СО + 2Н2 + О2(Fe3C, FeC, Fe3О4); 2Н2О → 2Н2 + О2,СО2 + С→ 2СО. Дополнительные реакции: СО2 + 2Н2О ↔ СН4 + 2О2(Fe3C, Fe2O3); 2СО2 + 2Н2↔2СН3ОН + О2; (FeC, Fe2O3). Промежуточные и нестабильные реакции: СО2 + Н2О ↔ Н2СО3; Н2О ↔ Н+ + ОН- ; СО + 3Н2↔ СН4 + Н2О;СО + 1/2О2→ СО2; Н2 + 1/2О2 → Н2О; 2ОН- ↔ Н2О2; 2Н+ + О- ↔ Н2О; и другие.

Целевыми продуктами, в отличие от прототипа, являются горючие газы СО, Н2, СН4, пары СН3ОН, при этом процесс ведется при избытке воды, являющейся источником водорода. Углекислый газ, необходимый для реакций, а также выделяющийся кислород О2 в последующем являются балластными веществами и подлежат удалению.

После чего финальная смесь газов 15 собирается в верхней части реактора и через патрубок 14 подается в блок разделения газов (на фигуре не показано), а вода, содержащая растворенные балластные газы, из нижней части реактора через патрубок 16 поступает в блок рециклинга и удаления балластных газов (на фигуре не показано).

Заявляемый способ и установка для переработки парниковых газов в углеродосодержащие вещества могут использоваться для переработки парниковых газов СО2 и Н2О в «синтез газ» (СО+Н2), метан СН4, метанол СН3ОН, моторные топлива (октан С8Н18) и другие ценные продукты, при этом не происходит накопление парниковых газов, так как в окружающую среду возвращается такое же количестве углерода, которое было из нее изъято.

Заявляемый способ и установку для переработки парниковых газов в углеродосодержащие вещества можно использовать, как эффективную утилизацию выбросов парниковых газов, образующихся при сжигании природного газа (метана) на электростанциях, котельных, в цементном, аммиачном, металлургических производствах. Тем самым повышается экологическая безопасность указанных производств и значительно снижается «углеродный след» в производстве электроэнергии, тепловой энергии, цемента и другой продукции.

Полученные в результате переработки углеродосодержащие вещества (например «синтез газ» - смесь угарного газа СО и водорода Н2), можно использовать для получения широкого спектра химических продуктов по известному методу Фишера – Тропша.

В качестве сырья в производстве синтетического моторного топлива (дизельного топлива, бензина), моторных масел, полиэтилена, аммиака, карбамида, вместо дорогостоящего метана можно использовать выбросы парниковых газов – углекислого газа СО2 и паров воды Н2О, производимых на электростанциях, котельных, цементных и металлургических заводах.

Полученные при переработке парниковых выбросов горючие вещества могут быть возвращены в техпроцесс на основном производстве (источнике выбросов) и использованы в качестве топлива.

Пример реализации.

Заявляемый способ и установка для переработки парниковых газов в углеродосодержащие вещества, были реализованы в реакторе экспериментальной установки, работающей при нормальных условиях – давлении 0,1МПа и температуре +20°С.Потребляемая электрическая мощность от сети ~220В составляла не более 850Вт. Давление СО2 на входе в реактор составляло 0,15 – 0,2 МПа. Расход СО2 составлял 1,5÷2,0 л/мин. Объемный расход циркуляционной воды составлял 3÷4 л/мин. Температура воды в емкости дегазации составляла +45°С÷+55°С. Температура воды в емкости аэрации составляла +20°С ÷ +22°С. Мощность УЗ-излучателей, выполненные в виде ультразвуковых пьезоэлектрических преобразователей, составляла 3х50Вт, частота 40кГц. Напряжение постоянного тока на эмиттере составляло 1000В. Размеры гранул катализатора (С, Fe3C, Fe2O3, Fe3О5) составляли от 0,1мм до 0,6 мм. Объем выделяемой смеси газов на входе в горелку составлял 1,5 – 2,0 л/мин. Примерный состав смеси газов на входе в горелку, по объему:

- горючие газы (СО, Н2, СН4) 15 ÷ 20%;

- углекислый газ СО2 40 ÷ 55%;

- кислород О2 10 ÷ 12 %;

- пары воды Н2О - 5%;

- прочие (N2, пары СН3ОН, НСООН) 3 ÷ 5%.

Потери газов при дегазации и аэрации составили 8 ÷ 10%

Таблица результатов выхода горючих газов при различных режимах работы экспериментальной установки, реализующей заявленный способ.

Режим 1 – включена кавитация, электрическое поле и катализатор отсутствуют.

Режим 2 – включены кавитация и электрическое поле, катализатор отсутствует.

Режим 3 – включена кавитация и присутствует катализатор, электрическое поле выключено.

Режим 4 – включены кавитация, электрическое поле и введен катализатор.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОВОЙ ЭНЕРГИИ | 2003 |

|

RU2261942C2 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕРОДОСОДЕРЖАЩЕГО СЫРЬЯ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476583C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА И ПРОДУКТОВ ОРГАНИЧЕСКОГО СИНТЕЗА ИЗ ДИОКСИДА УГЛЕРОДА И ВОДЫ | 2008 |

|

RU2396204C2 |

| СПОСОБ СОЗДАНИЯ ВОДОРОДНОГО ЭНЕРГОХИМИЧЕСКОГО КОМПЛЕКСА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2385836C2 |

| Способ получения монооксида углерода из лигнина гидролизного под действием CO | 2020 |

|

RU2741006C1 |

| СПОСОБ НАГРЕВА ЖИДКОСТИ | 2003 |

|

RU2262046C2 |

| СПОСОБ АКУСТИЧЕСКОЙ ОБРАБОТКИ МНОГОФАЗНОГО ПРОДУКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2457896C1 |

| СИСТЕМА СВЯЗЫВАНИЯ ДИОКСИДА УГЛЕРОДА | 1998 |

|

RU2225355C2 |

| СПОСОБ ГИДРОДИНАМИЧЕСКОЙ ОЧИСТКИ ВОДЫ И УСТРОЙСТВО ДЛЯ ГИДРОДИНАМИЧЕСКОЙ ОЧИСТКИ ВОДЫ | 2021 |

|

RU2769109C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ВОДОРОДА | 2005 |

|

RU2290363C1 |

Изобретение относится к способу для переработки парниковых газов в углеродосодержащие вещества. Способ характеризуется тем, что во внутреннюю полость заполненного водой реактора через инжекторы, встроенные в сопла трубок Вентури в нижней части реактора, подают углекислый газ и воду, вызывающие при взаимодействии во внутренней полости реактора барботаж и одновременно за счет кавитации, вызванной гидродинамическим разрывов потока жидкости при движении в трубках Вентури во внутренней полости реактора получают многофазную среду из жидкости, пара и газа, воздействуют на многофазную среду акустической кавитацией с помощью излучателей УЗ-колебаний, расположенных внутри реактора, при этом катализатором, смонтированным внутри реактора воздействуют на реагенты в слое воды, при этом катализатор выполнен на основе углерода, карбидов FeC, Fe3C и окислов железа Fe2O3, Fe3O4 с возможностью разложения СО2 и синтеза углеводородов за счет циклических электронно-ионных обменов с участием атомов углерода и железа, находящихся в катализаторе через промежуточные стадии образования и распада угольной кислоты H2CO3, водорода Н2 и с восстановлением СО2 водородом до СО, СН4, и СН3ОН, а катодом и анодом, смонтированными на противоположных частях внутренней полости реактора обеспечивают воздействие на многофазную среду электрическим полем высокого напряжения. Также изобретение относится к устройству. Техническим результатом изобретения является повышение эффективности. 2 н. и 5 з.п. ф-лы, 2 ил., 1 пр.

1. Способ для переработки парниковых газов в углеродосодержащие вещества, характеризующийся тем, что во внутреннюю полость заполненного водой реактора через инжекторы, встроенные в сопла трубок Вентури в нижней части реактора, подают углекислый газ и воду, вызывающие при взаимодействии во внутренней полости реактора барботаж и одновременно за счет кавитации, вызванной гидродинамическим разрывов потока жидкости при движении в трубках Вентури во внутренней полости реактора получают многофазную среду из жидкости, пара и газа, воздействуют на многофазную среду акустической кавитацией с помощью излучателей УЗ-колебаний, расположенных внутри реактора, при этом катализатором, смонтированным внутри реактора воздействуют на реагенты в слое воды, при этом катализатор выполнен на основе углерода, карбидов FeC, Fe3C и окислов железа Fe2O3, Fe3O4 с возможностью разложения СО2 и синтеза углеводородов за счет циклических электронно-ионных обменов с участием атомов углерода и железа, находящихся в катализаторе через промежуточные стадии образования и распада угольной кислоты H2CO3, водорода Н2 и с восстановлением СО2 водородом до СО, СН4, и СН3ОН, а катодом и анодом, смонтированными на противоположных частях внутренней полости реактора обеспечивают воздействие на многофазную среду электрическим полем высокого напряжения.

2. Устройство для переработки парниковых газов в углеродосодержащие вещества, выполненного в виде реактора, содержащего верхнюю цилиндрическую и нижнюю коническую части, в нижней части реактора смонтированы инжекторы для подачи углекислого газа и воды, встроенные в сопла трубок Вентури, на цилиндрической и конической частях реактора смонтированы излучатели УЗ-колебаний, в верхней части реактора смонтирован катод, а в нижней части реактора смонтирован анод, над катодом смонтирован катализатор, выполненный на основе углерода, карбидов FeC, Fe3C и окислов железа Fe2O3, Fe3O4 с возможностью разложения СО2 и синтеза углеводородов за счет циклических электронно-ионных обменов с участием атомов углерода и железа, находящихся в катализаторе через промежуточные стадии образования и распада угольной кислоты H2CO3, водорода Н2 и с восстановлением СО2 водородом до СО, СН4, и СН3ОН.

3. Устройство для переработки парниковых газов в углеродосодержащие вещества п.2, отличающееся тем, что катод и анод выполнены в виде сетчатых электродов.

4. Устройство для переработки парниковых газов в углеродосодержащие вещества п.2, отличающееся тем, что катод и анод выполнены из нержавеющей стали.

5. Устройство для переработки парниковых газов в углеродосодержащие вещества п.2, отличающееся тем, что излучатели УЗ-колебаний выполнены в виде ультразвуковых пьезоэлектрических преобразователей.

6. Устройство для переработки парниковых газов в углеродосодержащие вещества п.2, отличающееся тем, что излучатели УЗ-колебаний выполнены в виде ультразвуковых магнитострикционных преобразователей.

7. Устройство для переработки парниковых газов в углеродосодержащие вещества п.2, отличающееся тем, что излучатели УЗ-колебаний выполнены в виде ультразвуковых сегнетоэлектрических преобразователей.

| СПОСОБ УТИЛИЗАЦИИ ПАРНИКОВОГО ГАЗА | 2020 |

|

RU2774890C2 |

| УСТРОЙСТВО ГАЗИФИКАЦИИ И ЕГО ПРИМЕНЕНИЕ | 2007 |

|

RU2441900C2 |

| US 20190234168 A1, 01.08.2019 | |||

| CN 109316924 A, 12.02.2019. | |||

Авторы

Даты

2024-06-25—Публикация

2023-10-04—Подача