Заявляемые состав и способ относятся к неорганической химии, а именно к получению диоксида углерода. Диоксид углерода применяется в пищевой промышленности, как компонент огнетушащих составов, в газовых лазерах и в производстве различных веществ.

Из аналогов в настоящее время известен способ получения диоксида углерода взаимодействием карбонатов и бикарбонатов щелочных и щелочноземельных металлов с кислотами, например способ, изложенный в книге Ю.В. Карякина; И. И. Ангелова "Чистые химические вещества", Москва; Издательство "Химия", 1974, с. 362, абзац 1. Техническая сущность изложенного в источнике способа состоят в том, что диоксид углерода получают взаимодействием карбоната кальция с соляной кислотой в аппарате Киппа при температуре 20oC. Недостатком способа является сложность его промышленного применения.

Наиболее близким по технической сути является способ получения диоксида углерода термическим разложением бикарбоната натрия. Способ изложен в книге Ю. В. Карякина, И. И. Ангелова "Чистые химические вещества", Москва; Издательство "Химия", 1974, с. 362, абзац 2. Недостатком способа являются невозможность регулировки расхода газа в процессе его генерации и необходимость использования специального оборудования для нагрева состава.

Целью, поставленной при разработке состава и способа получения диоксида углерода, было обеспечение регулировки расхода газа в процессе его генерации разрабатываемым способом.

Техническая суть заявляемого способа состоит в том, что диоксид углерода получают термическим разложением однородной порошкообразной массы, спрессованной под давлением 1750 - 2250 кгс/см2, расположенной между слоями токопроводящего порошка с электрической проводимостью не менее 600 Ом-1•см-1, состоящей из смеси бикарбоната натрия и графита при соотношении компонентов (мас.%):

Графит - 2,5 - 3,5

Бикарбонат натрия - 97,5 - 96,5

Термическое разложение осуществляют путем подачи электрического тока при мощности, потребляемый на участке спрессованной порошкообразной массы, равной 1,5 - 10 Вт/гсостава. Температура проведения процесса 135 - 140oC. При этом возможность регулирования расхода газа в заявляемом способе обеспечивается возможностью изменения мощности электрического тока, потребляемого на участке спрессованной порошкообразной массы, в достаточно широких пределах.

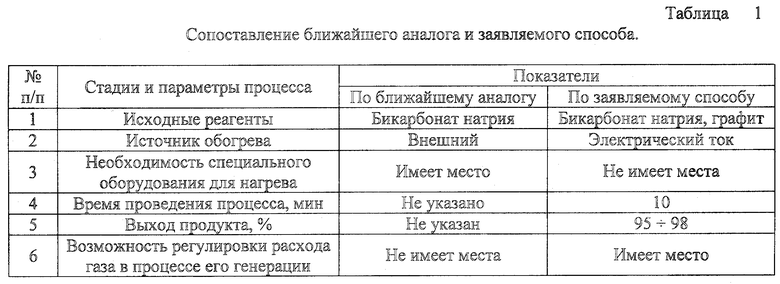

В таблице 1 приведено сопоставление ближайшего аналога и заявляемого способа.

Как видно, заявляемый способ дает возможность регулировать расход газа в процессе его генерации и не требует специального оборудования для нагрева состава, кроме подвода электрического тока к спрессованной порошкообразной массе.

На основании просмотренной научно-технической и патентной информации, имеющейся в Санкт-Петербургском территориальном фонде, а также опыта работы и знаний в заявляемой области заявитель утверждает, что заявляемый способ соответствует критерию изобретения "изобретательский уровень".

Вариант выполнения N 1.

1. Приготавливают однородную смесь порошков из:

- 0,55 г графита марки ГС - 01 (ГОСТ 17022-81);

- 19,45 г бикарбоната натрия с эффективным диаметром частиц 20 - 200 мкм;

- % (массовые) графита и бикарбоната натрия равны соответственно 2,5 и 97,5.

2. В металлическую пресс-форму диаметром 2 см равномерно засыпают 1 г порошка меди с диаметром частиц 10 - 50 мкм (удельная электрическая проводимость 6•105 Ом-1•см-1), затем засыпают смесь, полученную по п. 1, и снова равномерно засыпают 1 г порошка меди диаметром частиц 10 - 50 мкм.

3. Загруженную в пресс-форму массу по п. 2 прессуют при удельном давлении прессования 1750 кгс/см2.

4. Спрессованную массу по п.3 извлекают из пресс-формы и помещают в металлический реактор, снабженный датчиком давления, вентильным краном и токовводами; и обеспечивают контакт токопроводящих слоев с токовводами.

5. Реактор герметизируют.

6. На токовводы подают электрический ток мощностью 300 Вт (удельная мощность 1,5 Вт/гсостава) в течение 10 мин, после чего подачу электрического тока отключают.

7. Из реактора отбирают пробу полученного газа и анализируют последнюю пробу.

Данные анализа.

Проценты (массовые) диоксида углерода* - 99%;

Выход продукта** - 95%.

Примечание:* - использован хроматографический метод,

** - использован газоволюмометрический метод.

Остальные варианты выполнения аналогичны варианту N 1.

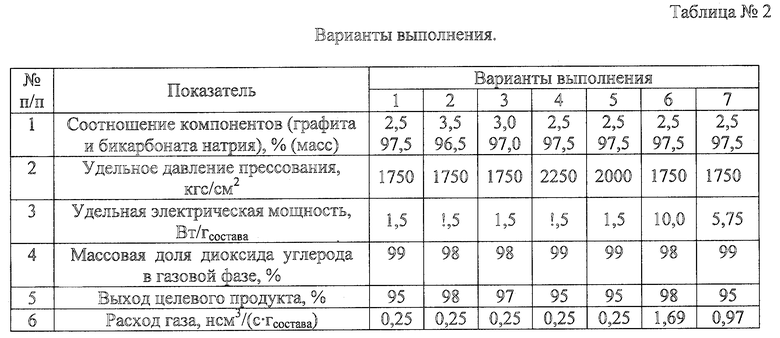

Доказательства правомерности переменных параметров, заявляемых в формуле, приведены в таблице 2, включая вариант выполнения N 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ДИОКСИДА УГЛЕРОДА В КОМПОНЕНТАХ ЖИДКИХ РАКЕТНЫХ ТОПЛИВ НА ОСНОВЕ ПРОИЗВОДНЫХ ГИДРАЗИНА | 1996 |

|

RU2105749C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ФТОР-ХЛОР УГЛЕВОДОРОДОВ | 1995 |

|

RU2091107C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА УГЛЕРОДА, МЕЧЕННОГО УГЛЕРОДОМ-14 | 1997 |

|

RU2121966C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НЕСИММЕТРИЧНОГО ДИМЕТИЛГИДРАЗИНА В ПОЧВАХ И РАСТИТЕЛЬНЫХ МАТЕРИАЛАХ | 1985 |

|

RU2122198C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НИТРОЗОДИМЕТИЛАМИНА В ВОДЕ | 1993 |

|

RU2090864C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НЕСИММЕТРИЧНОГО ДИМЕТИЛГИДРАЗИНА В ПОЧВАХ, РАСТИТЕЛЬНЫХ МАТЕРИАЛАХ И ВОДАХ | 1987 |

|

RU2106626C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,1,3,3-ПЕНТАФТОРПРОПАНА | 1994 |

|

RU2065430C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИЦИНА-2Д | 2000 |

|

RU2170725C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИШЕНИ ИЗ ИЗОТОПА УГЛЕРОДА *006С*991*994 | 1994 |

|

RU2083063C1 |

| СТАБИЛИЗАТОР ДЛЯ КИСЛЫХ ПЕРЕКИСНЫХ ТРАВИЛЬНЫХ РАСТВОРОВ | 1996 |

|

RU2106297C1 |

Изобретение относится к неорганической химии, а именно к получению диоксида углерода, который может быть использован в пищевой промышленности, как компонент огнетушащих составов в газовых лазерах и в производстве различных веществ. Состав для получения диоксида углерода на основе бикарбоната натрия содержит графит при следующем соотношении компонентов, мас.%: графит 2,5-3,5, бикарбонат натрия - остальное. Диоксид углерода получают термическим разложением бикарбоната натрия. При этом термическому разложению подвергают вышеуказанный порошкообразный однородный состав, спрессованный под давлением 1750-2250 кгс/см2, расположенный между слоями токопроводящего порошка с электрической проводимостью не менее 600 Ом-1•см-1, причем термическое разложение осуществляют путем подачи электрического тока при мощности, потребляемой на участке спрессованного порошкообразного однородного состава, равной 1,5-10 Вт/г состава. Использование данного изобретения дает возможность регулировать расход газа в процессе его регенерации и не требует специального оборудования для нагрева состава. 2 с.п.ф-лы, 2 табл.

Графит - 2,5 - 3,5

Бикарбонат натрия - Остальное

2. Способ получения диоксида углерода термическим разложением бикарбоната натрия, отличающийся тем, что термическому разложению подвергают порошкообразный однородный состав по п.1, спрессованный под давлением 1750 - 2250 кгс/см2, расположенный между слоями токопроводящего порошка с электрической проводимостью не менее 600 Ом-1•см-1, причем термическое разложение осуществляют путем подачи электрического тока при мощности, потребляемой на участке спрессованного порошкообразного однородного состава, равной 1,5 - 10 Вт/гсостава.

| КАРЯКИН Ю.В., АНГЕЛОВ И.И | |||

| Чистые химические вещества | |||

| - М.: Химия, 1974, с.362 | |||

| СПОСОБ ПОЛУЧЕНИЯ МАЛОРАСТВОРИМЫХ КИСЛЫХ ГАЗОВ | 0 |

|

SU270705A1 |

| Способ переработки карбонатов | 1988 |

|

SU1640109A1 |

| Опалубка для бетонирования обделки туннеля | 1983 |

|

SU1143844A1 |

| US 3660023 А, 02.05.1972 | |||

| Устройство для непрерывной выгрузки суспензии из аппарата | 1977 |

|

SU710621A1 |

Авторы

Даты

2000-09-10—Публикация

1997-11-20—Подача