Изобретение касается устройства для индикации износа фрикционных тормозных накладок в тормозе транспортного средства, предпочтительно приводимого в действие через автоматический тормозной рычаг со встроенным механизмом регулировки тормоза, причем рычаг предназначен для передачи тормозного усилия от тормозного цилиндра и укреплен на кулачковом валу приведения в действие тормоза. Устройство также можно использовать для индикации длины хода толкателя тормозного цилиндра, присоединенного к тормозному рычагу. Хотя устройство предназначено для использования с тормозным рычагом, в пределах объема изобретения возможны другие аналогичные использования.

Известно множество устройств, предназначенных для вышеупомянутой цели, простирающихся от простых механических устройств до весьма сложных электрических или электронных устройств. Хорошим примером последней категории является устройство, раскрытое в патенте США US A-5.253.735, которое рассматривается как ближайший аналог. Здесь три диска, которые могут вращаться относительно друг друга и расположены на кулачковом валу рядом с тормозным рычагом, снабжены магнитами и элементами Холла в определенной компоновке для обеспечения некоторой информации относительно состояния тормоза.

Основной функцией устройства по определению является обеспечение информации относительно износа фрикционных тормозных накладок, чтобы их можно было вовремя заменять и, соответственно, можно использовать обозначенный датчик износа. Однако надлежащим образом сконструированный и установленный датчик износа также может обеспечивать полезную информацию относительно хода поршня используемого тормозного цилиндра и общего функционирования тормозов в транспортном средстве.

Очень важно, что датчик износа прочный и может противостоять крайне суровым окружающим условиям в транспортном средстве. Кроме того, датчик должен иметь небольшие размеры из-за часто весьма ограниченного имеющегося пространства. Обеспечиваемая датчиком информация должна быть по возможности точной и должна быть совместимой с другой информацией, имеющейся в современных транспортных средствах, где используются вычислительная машина и другое электронное оборудование во все возрастающей степени.

Датчик износа, выполняющий вышеприведенные и другие требования, соответствующий изобретению, полученный в этом диске с кодовыми метками на своей поверхности, разделенной на ряд секторов круга равной величины, имеет по меньшей мере одну дорожку с кодовыми метками, сделанную в форме дуги окружности, с магнитными участками равной длины в каждом секторе, где магнитные участки имеют различные длины на разных дорожках с кодовыми метками, и что в детали, примыкающей к диску с кодовыми метками, предусмотрен элемент Холла для считывания каждой дорожки с кодовыми метками, причем диск с кодовыми метками и упомянутая деталь расположены с возможностью вращения относительно друг друга.

Диск с кодовыми метками предпочтительно присоединен к кулачковому валу, тогда как элементы Холла расположены в крышке кожуха для устройства.

В практическом и предпочтительном варианте осуществления изобретения диск с кодовыми метками имеет три сектора круга, каждый под углом 120o, что в принципе представляет максимальный рабочий диапазон датчика износа; два из этих секторов имеют каждый по две дорожки с кодовыми метками, тогда как третий датчик имеет три дорожки с кодовыми метками, а количество элементов Холла равно семи.

Таким образом, точность устройства составляет 1o, которая считается очень хорошей.

Если требуется только информация относительно состояния износа, кожух датчика износа присоединяют к тормозному рычагу, что дает простое устройство с относительно малым, количеством вариантов.

Если, кроме того, нужна информация относительно хода поршня тормозного цилиндра и функционирования тормоза, кожух следует подсоединять к неподвижной детали в подмоторной раме транспортного средства.

Электронную схему для преобразования сигналов от элементов Холла в аналоговый или цифровой выходной сигнал, пригодный для дальнейшей обработки в транспортном средстве, монтируют в крышке.

Общая толщина устройства (диска с кодовыми метками и кожуха с элементами Холла, а также электронной схемой) может составлять всего 10 мм, и его можно устанавливать во многих случаях в имеющемся свободном пространстве только датчика.

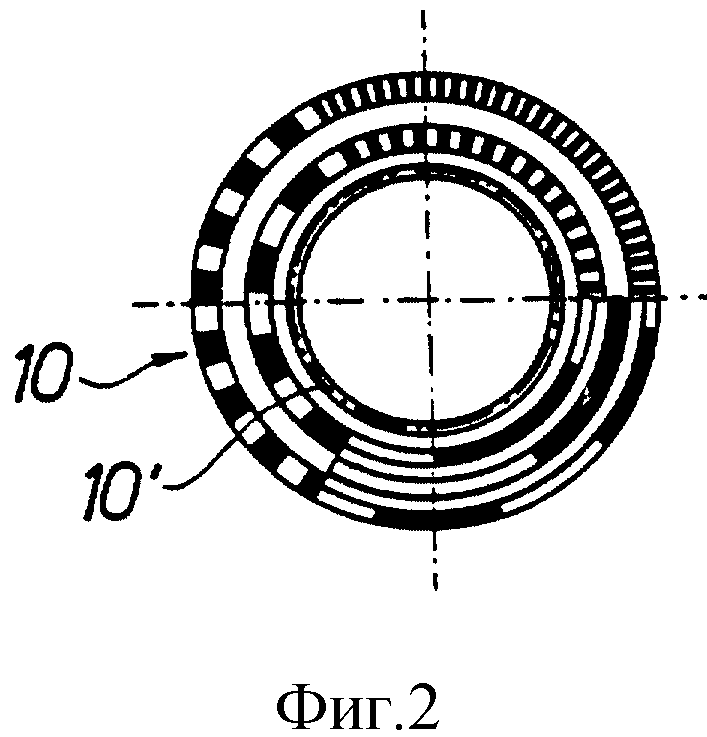

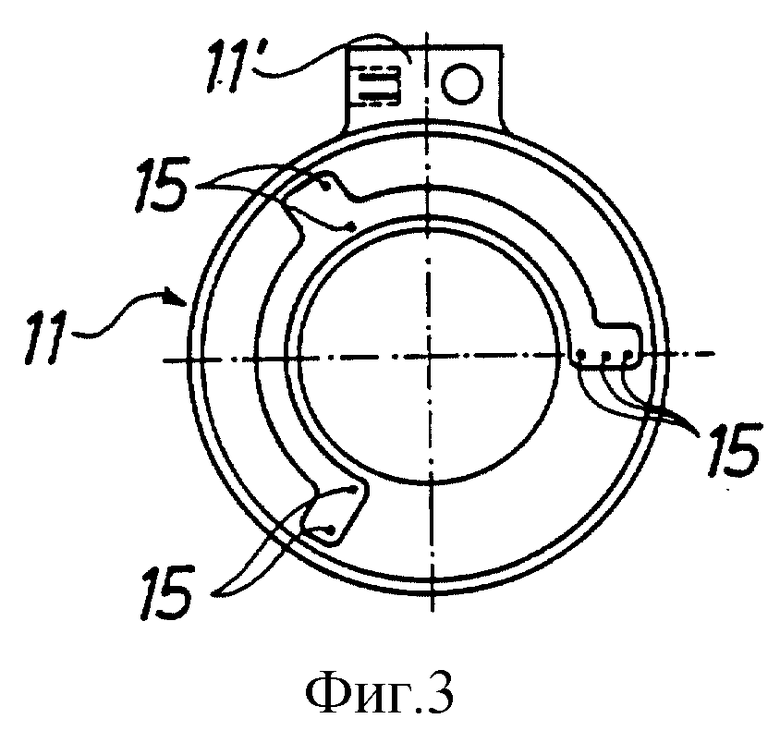

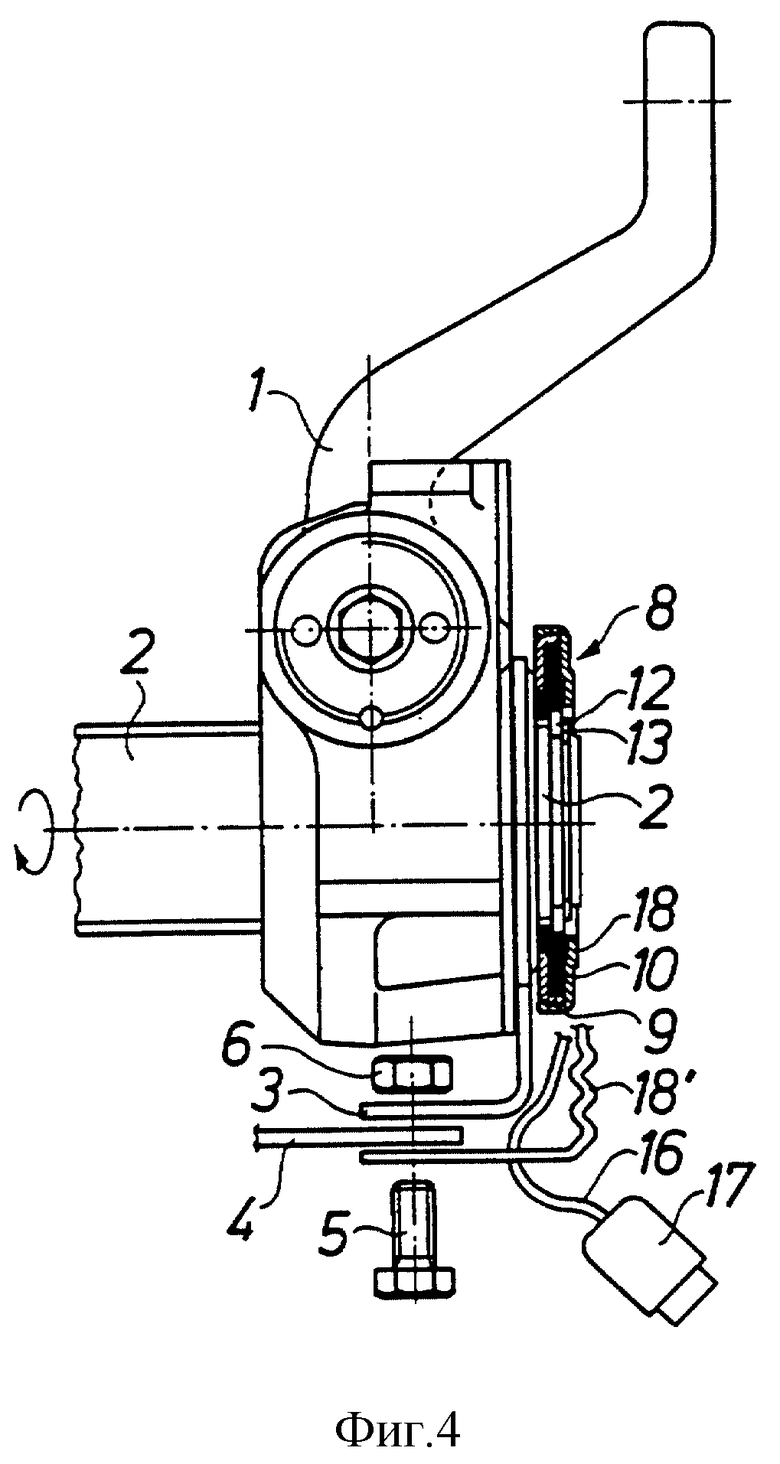

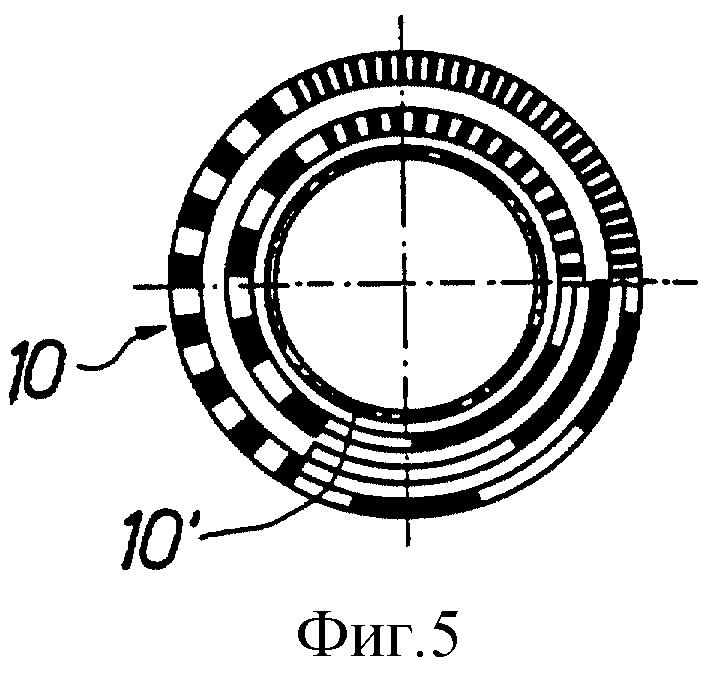

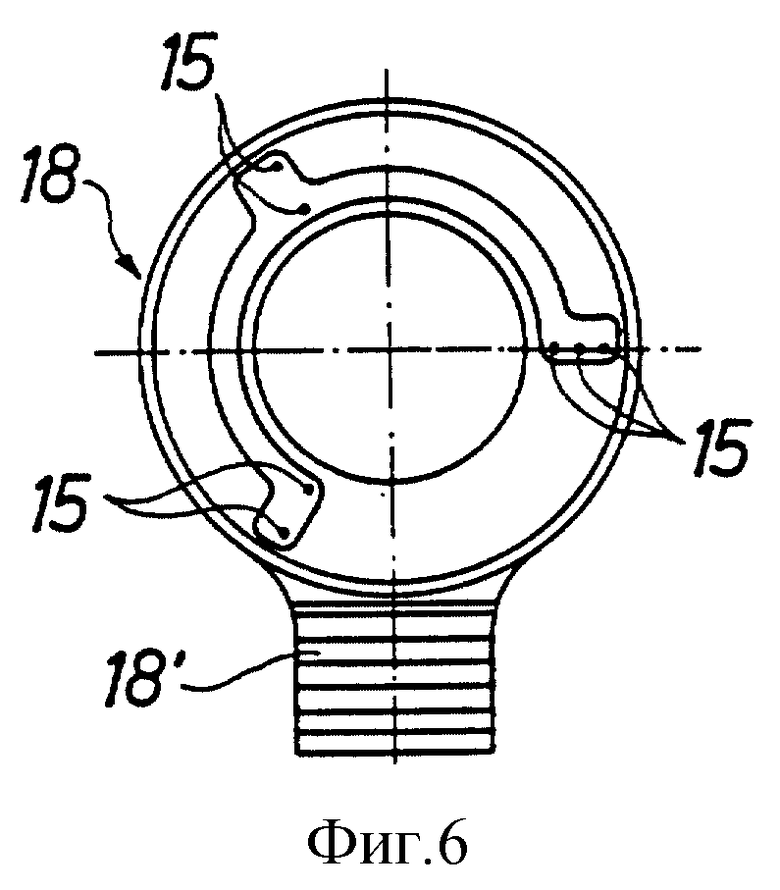

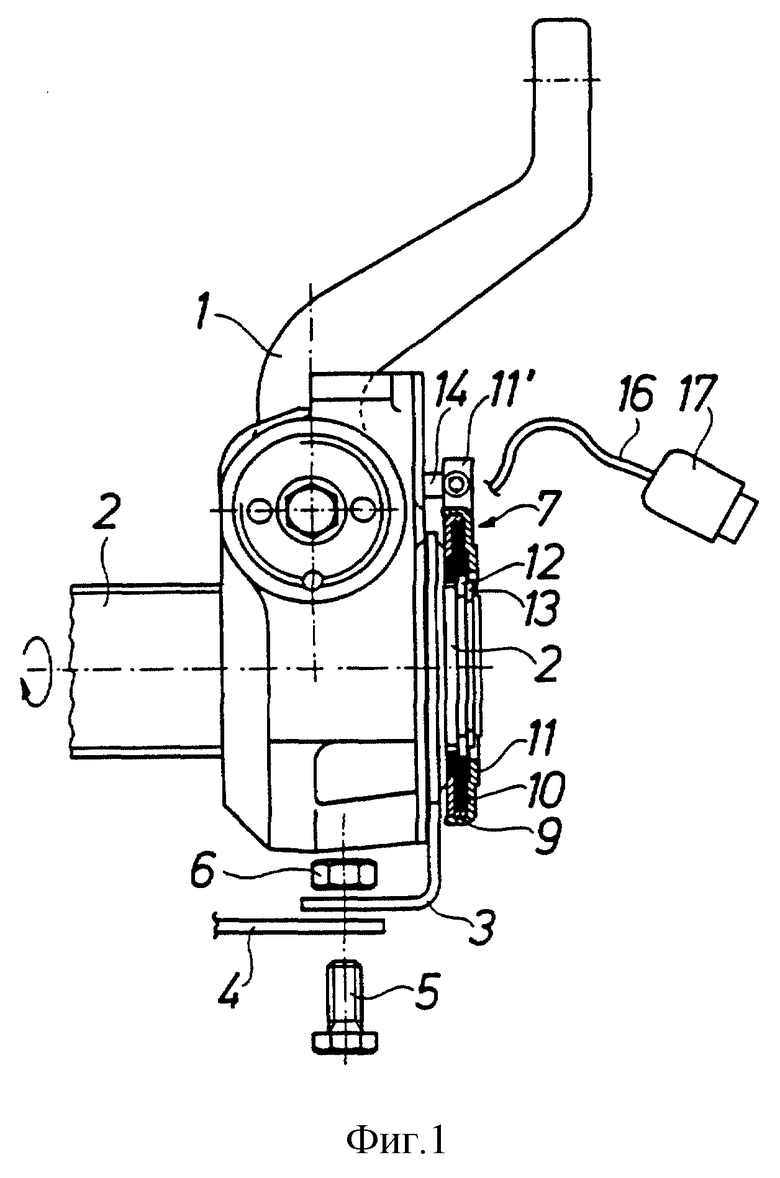

Ниже изобретение будет описано более подробно со ссылкой на прилагаемые чертежи, на которых фиг. 1 представляет вид сбоку, частично в разрезе, автоматического тормозного рычага с первым вариантом осуществления соответствующего изобретению устройства или датчика износа, фиг. 2 представляет вид спереди, справа на фиг. 1, диска с кодовыми метками в датчике, фиг. 3 представляет вид спереди, слева от крышки для датчика, фиг. 4 представляет вид сбоку, частично в разрезе, автоматического тормозного рычага со вторым вариантом осуществления соответствующего изобретению датчика износа, фиг. 5 представляет вид спереди, справа на фиг. 4, диска с кодовыми метками в этом датчике, и фиг. 6 представляет вид спереди, слева от крышки для датчика.

В технике хорошо известен показанный на фиг. 1 и 4 автоматический тормозной рычаг 1. Он имеет встроенный механизм регулировки тормоза и укреплен на шлицевом валу 2 S-образного тормозного кулачка. Не показанным на фиг. 1 и 4 образом этот вал 2 снабжен на его другом конце S-образным тормозным кулачком, который при тормозном повороте прижимает фрикционные тормозные накладки на тормозных колодках к тормозному барабану. Своим верхним концом на фиг. 1 и 4 тормозной рычаг 1 соединен с толкателем предпочтительно пневматического тормозного цилиндра, который крепится к подмоторной раме транспортного средства.

Это устройство тормоза с S-образным разжимным кулачком является обычным в транспортных средствах большой грузоподъемности, типа грузовых автомобилей и автобусов.

Назначение механизма регулировки тормоза, встроенного в тормозной рычаг 1, состоит в том, чтобы сохранять зазор между каждой фрикционной тормозной накладкой и тормозным барабаном постоянным, независимо от износа фрикционной тормозной накладки. Это осуществляется с помощью постепенного поворота или вращения кулачкового вала 2 относительно тормозного рычага 1. Суммарный поворот кулачкового вала 2, при срабатывании фрикционных тормозных накладок, составляет порядка 90 - 100o.

Для выполнения этой подразумеваемой функции автоматический тормозной рычаг 1 нуждается в опорной точке или фиксированной точке. В изображенном случае это осуществляется с помощью рычага управления 3, который установлен с возможностью поворота относительно тормозного рычага 1 и присоединен к неподвижному плечу 4, прикрепленному к подмоторной раме транспортного средства с помощью винта 5 и гайки 6.

Для получения главным образом индикации износа фрикционных тормозных накладок, а также длины хода толкателя, присоединяющего тормозной рычаг 1 к тормозному цилиндру, датчик 7 (фиг. 1) или 8 (фиг. 4) располагают на тормозном рычаге 1 способом, который теперь будет дополнительно описан.

Как показано на фиг. 1, датчик 7 состоит из трех частей: подкладочного кольца 9, диска с кодовыми метками 10 (фиг. 2) и крышки 11 (фиг. 3).

Диск с кодовыми метками 10 установлен с возможностью вращения относительно своего кожуха, который образован подкладочным кольцом 9 и крышкой 11, зажатыми вместе в один блок. Внутренняя окружность 10' диска с кодовыми метками 10 предназначена для посадки на шлицах S-образного кулачкового вала 2 таким образом, чтобы вращаться вместе с ним, когда датчик 7 монтируют на конце вала 2, выступающем из тормозного рычага 1 и удерживаемом подходящим образом в положении, например, с помощью шайбы 12 и замкового кольца 13. В соответствующем фиг. 1 варианте осуществления изобретения кожух 9, 11 датчика присоединен к тормозному рычагу 1, как показано позицией 14. Для этой цели крышка 11 снабжена выступом 11'.

Диск с кодовыми метками 10 снабжен рисунком магнитных участков, подлежащим описанию, и может быть сделан из полиамида с магнитным материалом, тогда как крышка 11 снабжена рядом элементов Холла 15 для считывания магнитных участков.

Уже упоминалось, что суммарный поворот тормозного рычага 1 до такого положения, пока фрикционные тормозные накладки не сработаются, находится в диапазоне 90 - 100o. К тому же дополнительный поворот, соответствующий максимальной длине хода толкателя, составляет около 30o. Датчик 7, соответственно, должен иметь возможность выдавать сигналы для поворота в диапазоне 0 - 120o.

Такая возможность получена благодаря тому, что поверхность диска с кодовыми метками 10 разделена на три сектора круга, каждый с углом 120o. (Возможны отклонения от точного значения 120o). В двух из этих секторов имеются две дорожки с кодовыми метками в форме дуги окружности, а в третьем секторе имеются три такие дорожки с кодовыми метками. Каждая такая дорожка с кодовыми метками содержит ряд последовательных южных магнитных полюсов и северных магнитных полюсов, показанных на фиг. 2 в виде белых и заштрихованных участков, соответственно. Длины магнитных участков различаются между дорожками с кодовыми метками, но внутри некоторой дорожки с кодовыми метками южные полюса и северные полюса имеют одну и ту же длину.

Каждый элемент Холла 15 в крышке предназначен для восприятия наличия южного полюса или северного полюса на определенной дорожке с кодовыми метками. В соответствии с этим количество элементов Холла 15 в крышке 11 равно семи, группами по два, два и три соответственно.

При относительном повороте между диском с кодовыми метками 10 и крышкой 11, где магнитные участки и элементы Холла расположены, как описано выше, можно продемонстрировать, что комбинация сигналов от семи элементов Холла 15 обеспечивает точность в 1o.

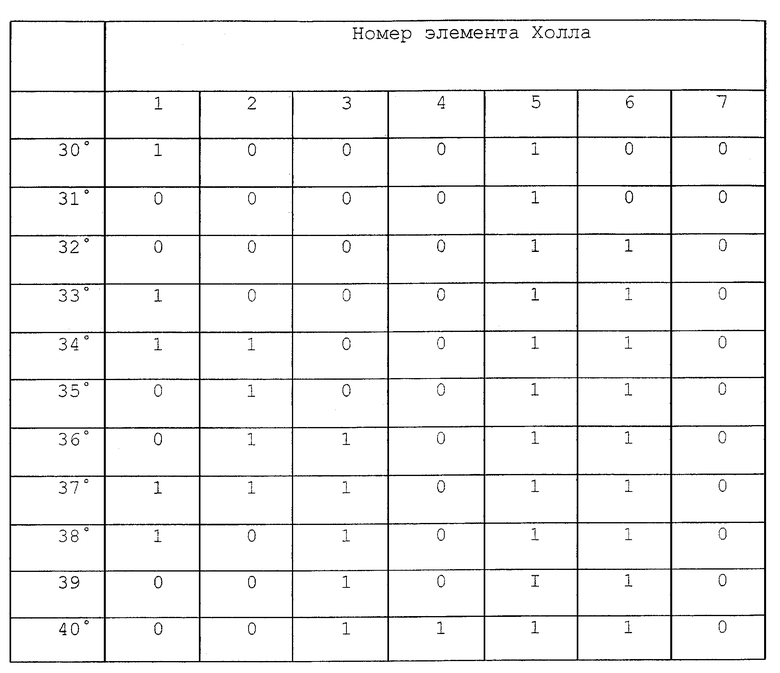

В нижеприведенной таблице произвольно выбран диапазон углов 30 - 40o для демонстрации того, что каждый градус соответствует некоторой комбинации сигналов (где 1 - северный полюс, 0 - южный полюс из семи элементов Холла 15.

Электронные схемы, необходимые для преобразования различных сигналов от элементов Холла 15 в аналоговый или цифровой выходной сигнал, также монтируют в крышку 11. Кабель 16 с электродом 17 подсоединяют к выступу 11' для передачи выходного сигнала и выходного напряжения для датчика.

Для снижения до минимума мгновенного потребления тока во время работы электронные схемы предпочтительно компонуют так, чтобы осуществлять последовательное считывание элементов Холла. Обычный элемент Холла имеет номинальное значение 5 мА, что для одновременно работающих семи элементов Холла означает общее, потребление 35 мА (плюс потребление электронными схемами). В соответствии с изобретением электронные схемы конструируют для работы с различными элементами Холла последовательно по одному в каждый момент времени с временным интервалом порядка миллисекунд, что означает, что мгновенное потребление тока индикаторного устройства равно всего 5 мА (плюс потребление электронными схемами), но все же это объединенное считывание из семи элементов Холла не допускается.

На фиг. 4 - 6 показан слегка модифицированный вариант осуществления изобретения. За исключением крышки для датчика 8, все части такие же, как в приведенном выше варианте осуществления и, соответственно, имеют те же ссылочные позиции. Здесь крышка имеет ссылочную позицию 18. Эта крышка имеет выступ 18', который присоединен к неподвижному плечу 4, к которому также подсоединен рычаг управления 3 тормозного рычага 1. Крышка 18 снабжена элементами Холла 15 таким же образом, как крышка 11.

В первом варианте осуществления изобретения, соответствующем фиг. 1-3, который является простым и дает относительно малое количество вариантов установки, к тормозному рычагу 1 подсоединен кожух датчика 9, 11 и, таким образом, может вращаться вместе с ним, тогда как диск 10 с кодовыми метками прикреплен к кулачковому валу 2 и может вращаться вместе с ним. Сигнал, проходящий через кабель 16 и контакт 17, отображает относительное поворотное перемещение между тормозным рычагом 1 и кулачковым валом 2 и, соответственно, может выдавать информацию только относительно износа фрикционной тормозной накладки; однако эта информация является основной для устройства.

Дополнительную информацию можно получить из соответствующего фиг. 4-6 варианта осуществления изобретения, где кожух датчика 9, II присоединен к неподвижному плечу 4, прикрепленному к подмоторной раме транспортного средства. Соответственно, этот вариант осуществления дает информацию относительно всех угловых поворотных перемещений кулачкового вала 2.

Таким образом, можно получить следующую информацию в трех областях:

1. Информацию об износе накладки. Благодаря знанию величины угла при новых фрикционных тормозных накладках легко определить угол для изношенных накладок.

2. Информацию о ходе поршня. Благодаря знанию величины угла для полностью отпущенного тормоза легко сравнивать этот угол с углом для применяемого тормоза.

3. Функцию тормоза. Благодаря сравнению информации от разных датчиков на всех колесах транспортного средства легко выявить, что один тормоз не функционирует надлежащим образом, например, если отсоединен воздухопровод тормоза или если вал S-образного тормозного кулачка разрушен и т.д.

В предпочтительных вариантах осуществления изобретения количество секторов круга равно трем, а количество дорожек с кодовыми метками и элементов Холла равно семи, что при описанной конструкции дает точность в 1o. Однако возможны устройства с другими количествами, которые обеспечивают другие точности: чем меньше количество, тем меньше точность, а чем больше количество, тем больше точность.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОРМОЗНОЙ МЕХАНИЗМ ДЛЯ ДИСКОВОГО ТОРМОЗА | 2003 |

|

RU2328635C2 |

| ДИСКОВЫЙ ТОРМОЗ С ЖЕСТКОЗАКРЕПЛЕННЫМ СУППОРТОМ, ИМЕЮЩИЙ МАЛЫЙ КОЭФФИЦИЕНТ ВЗАИМНОГО ПЕРЕКРЫТИЯ | 2001 |

|

RU2269695C2 |

| ДИСКОВЫЙ ТОРМОЗ, СОДЕРЖАЩИЙ ТОРМОЗНОЙ МЕХАНИЗМ | 2005 |

|

RU2304238C1 |

| ДИСКОВЫЙ ТОРМОЗ, СОДЕРЖАЩИЙ ТОРМОЗНОЙ МЕХАНИЗМ | 2001 |

|

RU2265758C2 |

| ДИСКОВЫЙ ТОРМОЗ | 2000 |

|

RU2246054C2 |

| ДИСКОВЫЙ ТОРМОЗ | 2007 |

|

RU2363869C2 |

| МОДУЛЬНЫЙ ТОРМОЗНОЙ МЕХАНИЗМ | 2001 |

|

RU2269696C2 |

| ДИСКОВЫЙ ТОРМОЗ | 2000 |

|

RU2246053C2 |

| УСТРОЙСТВО В ТОРМОЗНОМ МЕХАНИЗМЕ ТРАНСПОРТНОГО СРЕДСТВА | 2002 |

|

RU2264314C2 |

| КРЕПЕЖНАЯ ПЛАСТИНА ДИСКОВОГО ТОРМОЗА | 2007 |

|

RU2434168C2 |

Изобретение относится к устройствам для контроля за рабочим состоянием, в частности для определения износа фрикционных тормозных накладок в тормозе транспортного средства. Автоматический тормозной рычаг (1) со встроенным механизмом для регулировки зазора предназначен для передачи тормозного усилия от тормозного цилиндра и смонтирован на приводящем в действие тормоз кулачковом валу (2). Для определения износа накладок диск (10) с кодовыми метками присоединен к кулачковому валу (2), тогда как кожух (9, 18) присоединен к тормозному рычагу (1) или к неподвижной детали (4), присоединенной к раме автомобиля. Диск (10) снабжен круговыми дорожками с кодовыми метками, и каждая дорожка имеет магнитные участки равной длины. Магнитные участки имеют различные длины в разных дорожках. В крышке (18) кожуха (9,18) установлены элементы Холла в количестве, соответствующем количеству дорожек с кодовыми метками. Каждый приемный элемент расположен для считывания магнитных участков на соответственной дорожке с кодовыми метками. Сигналы от приемных элементов совместно показывают угол поворота диска (10) относительно крышки (18). Предлагаемое техническое решение направлено на повышение прочности и уменьшение размеров устройства определения износа и обеспечение точности получаемой информации и совместимости ее с электронным оборудованием современных транспортных средств. 6 з.п.ф-лы, 6 ил., 1 табл.

| US 5253735 A, 19.10.1993 | |||

| DE 3010498 A1, 24.09.1981 | |||

| Устройство для измерения износа фрикционных накладок пневматического колодочного тормоза | 1978 |

|

SU695875A1 |

| Плоский клапан | 1973 |

|

SU460378A1 |

| Устройство для измерения и контроля износа фрикционных накладок | 1983 |

|

SU1085871A1 |

Авторы

Даты

2000-09-10—Публикация

1996-05-29—Подача