Настоящее изобретение относится к дисковому тормозу, содержащему тормозной механизм. Тормозной механизм устанавливают в тормозной суппорт. Суппорт снабжен окном для приема опорного кронштейна тормозного механизма.

Тормозной механизм, соответствующий настоящему изобретению, в первую очередь предназначен для тяжелых дорожных транспортных средств, но может также использоваться для более легких дорожных транспортных средств или рельсовых транспортных средств.

По мере износа тормозных колодок дискового тормоза положение упорной пластины или пластин обычно изменяют, чтобы компенсировать износ. Без регулирования положения длина хода тормоза в конечном итоге может стать непригодной. Это положение изменяют при помощи регулировочного механизма, который убирает возможный люфт при каждом ходе торможения. В нормальном составе применяют два упорных узла, и люфт следует убирать в одинаковой степени каждым из упорных узлов. Таким образом, движение, управляемое регулировочным механизмом, должно синхронизироваться для выполнения одинаковой регулировки обоих упорных узлов и, таким образом, устранения неравномерного износа тормозных колодок.

В настоящее время известен регулировочный механизм для устранения люфта тормоза. Также известна синхронизация управляемого движения регулировочного механизма между двумя узлами.

Тормозной механизм, соответствующий настоящему изобретению, содержит приводное средство, включающее регулировочный механизм известного уровня техники. Кроме того, приводное средство включает два упорных узла. Синхронизация упорных узлов выполняется как дополнительное действие приводного средства. Тормозной механизм также включает опорный кронштейн. Опорный кронштейн устанавливают изнутри в окно тормозного суппорта. Регулировочный механизм установлен в опорном кронштейне. Тормозной суппорт охватывает тормозной диск и имеет выемку для установки тормозного механизма.

Задачей настоящего изобретения является получение высокого качества, относящегося к функции синхронизации регулирующих движений между двумя упорными узлами тормозного механизма.

Другой задачей является получение тормозного механизма, который практичен с точки зрения обслуживания и замен деталей.

Еще одной задачей является получение как можно более компактного и точного тормозного механизма.

Указанные выше задачи достигнуты путем создания тормозного механизма, содержащего опорный кронштейн, устанавливаемый изнутри в окно суппорта. Тормозной механизм содержит регулировочный механизм и валы для регулировки и восстановления исходного положения. Регулировочный механизм приводится в действие пальцем рычага, расположенным на рычаге тормозного механизма, приводимом в действие пневматическим цилиндром или подобным средством. Регулировочный механизм устанавливают в опорный кронштейн при сборке.

В одном варианте осуществления изобретения все детали, обеспечивающие синхронизацию, включая регулировочный механизм, устанавливают в опорный кронштейн. Это означает, что можно иметь ясно выраженный гипоидный привод. Привод образует один блок с рычагом, синхронизирующим валом и регулировочным механизмом.

Во втором варианте осуществления изобретения в опорном кронштейне расположен набор шестерен как часть приводного средства. Набор шестерен выполняет дополнительную функцию синхронизации движения между двумя упорными узлами. Благодаря использованию прямозубых шестерен здесь не будут возникать косонаправленные силы при передаче вращающего момента, посредством чего восстановление исходного положения механизма будет более легким. Кроме того, ограничитель крутящего момента регулировочного механизма может иметь меньшие размеры.

В третьем варианте осуществления изобретения детали, обеспечивающие синхронизацию, расположены под поперечной рейкой, что обеспечивает получение более, компактного механизма. Привод будет вращать гильзы с применением одной упорной пластины. Пластина может использоваться для обеспечения оптимального баланса давления на тормозные колодки, имеющие пригодную конструкцию.

Тормозной механизм, соответствующий настоящему изобретению, предпочтительно приводится в действие пневматическим способом, но он может также приводиться в действие гидравлическим или электрическим способом.

Другие задачи и преимущества изобретения будут понятны специалисту в данной области техники при ознакомлении с приведенным ниже описанием.

Варианты осуществления изобретения будут более подробно описаны ниже на примере и со ссылками на чертежи, на которых изображено:

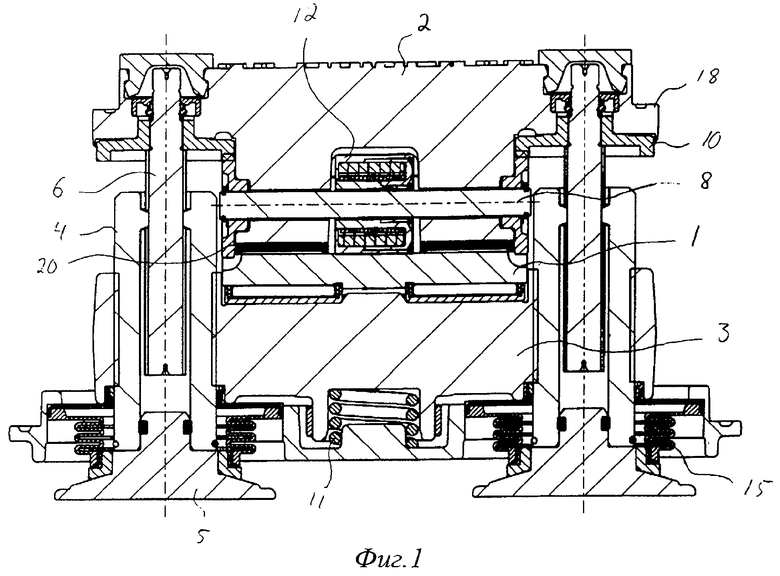

Фиг.1 - сечение тормозного механизма, соответствующего изобретению,

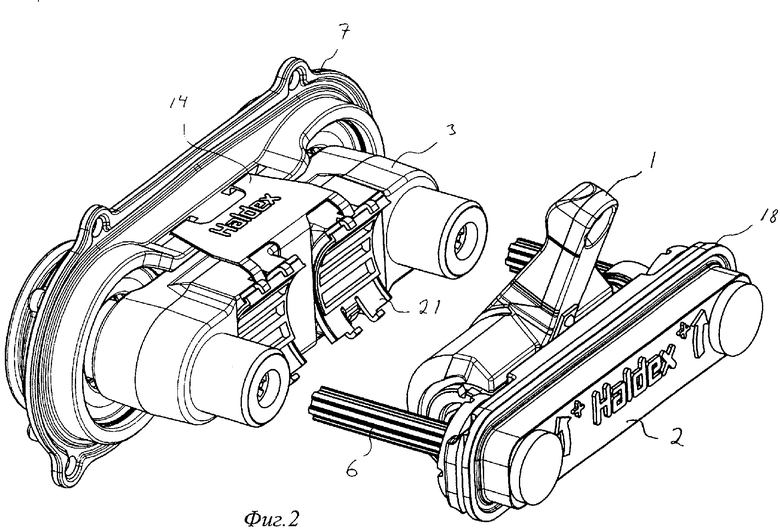

Фиг.2 - вид в перспективе тормозного механизма, показанного на Фиг.1, демонстрирующий два блока, формирующих тормозной механизм,

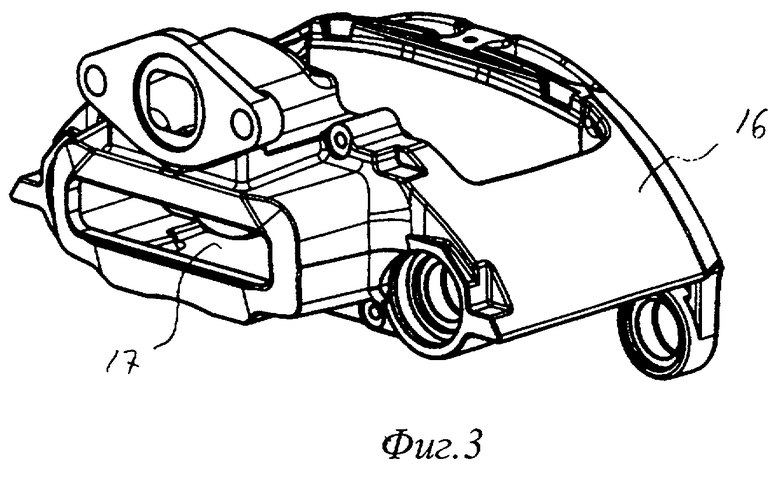

Фиг.3 - пример выполнения суппорта, используемого со всеми показанными вариантами выполнения тормозного механизма,

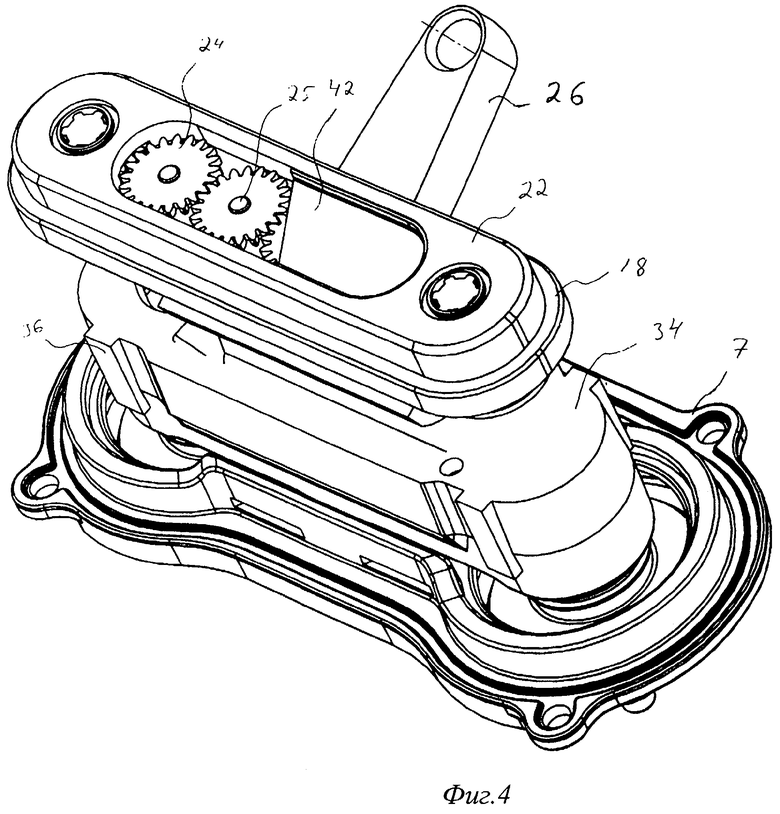

Фиг.4 - вид в перспективе второго варианта выполнения тормозного механизма согласно изобретению,

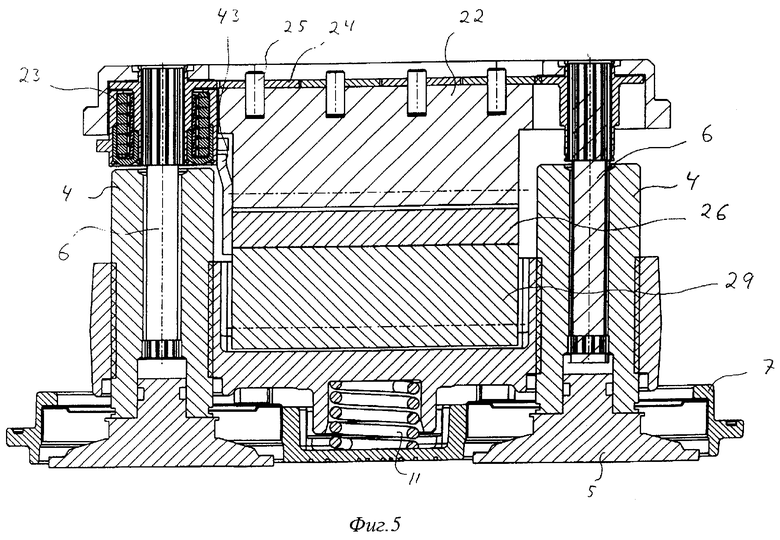

Фиг.5 - сечение тормозного механизма, показанного на Фиг.4,

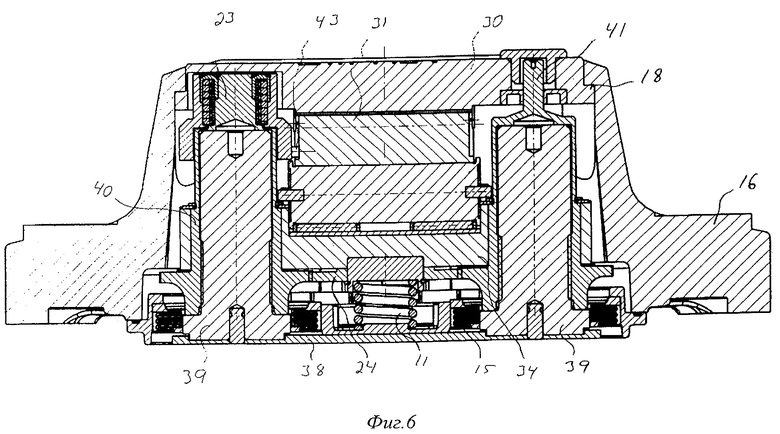

Фиг.6 - сечение суппорта и другого альтернативного варианта выполнения тормозного механизма согласно изобретению,

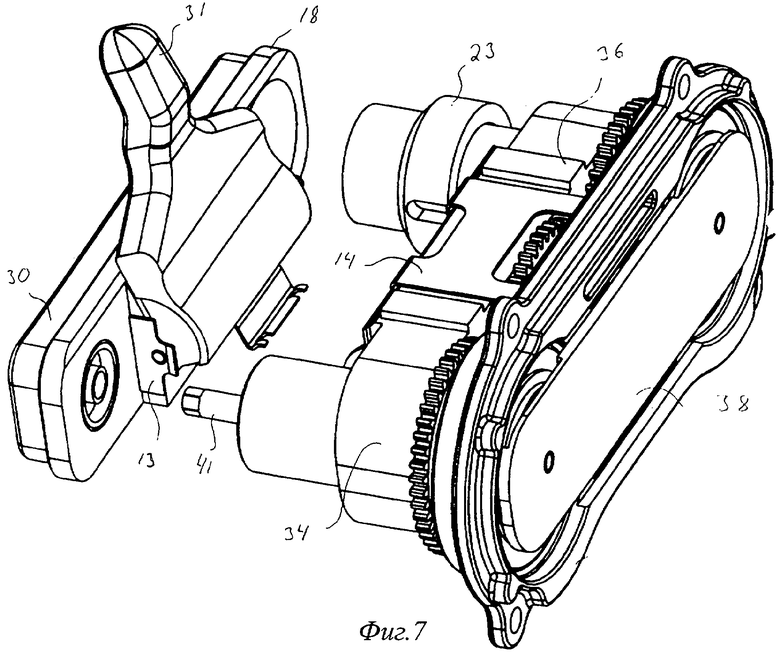

Фиг.7 - вид в перспективе тормозного механизма, показанного на Фиг.6, и

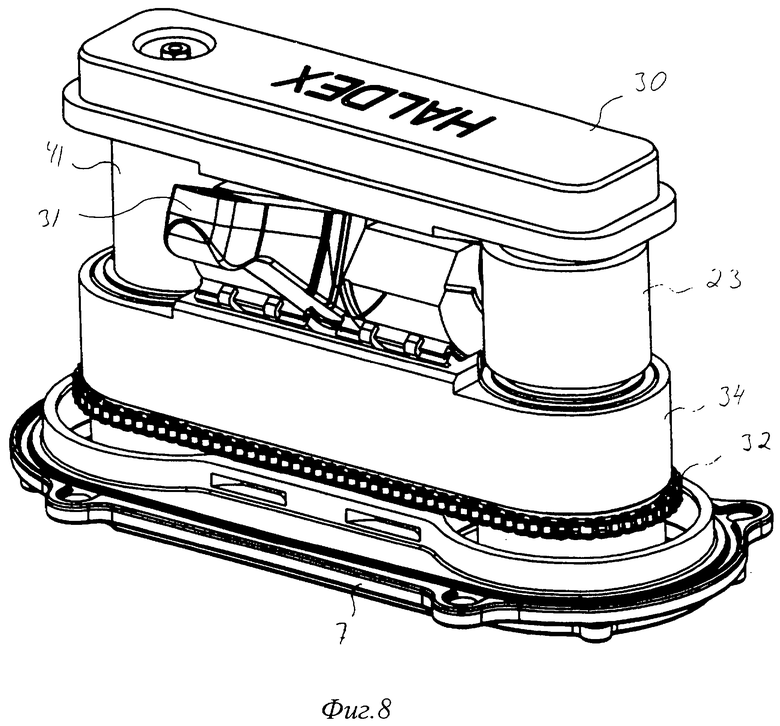

Фиг.8 - вид в перспективе другого варианта выполнения тормозного механизма согласно изобретению.

Тормозной механизм, соответствующий варианту осуществления изобретения, показанному на Фиг.1 и 2, содержит рычаг 1, установленный в опорный кронштейн 2, устанавливаемый в окно 17 суппорта 16. Рычаг 1 воздействует на поперечную рейку 3. Рычаг 1 поддерживается роликовыми опорами 20, 21, расположенными в опорном кронштейне 2 и поперечной рейке 3 соответственно. В некоторых вариантах осуществления изобретения роликовая опора опорного кронштейна 2 заменяется опорой скольжения. Поперечная рейка 3 имеет два резьбовых отверстия, каждое из которых принимает регулировочный винт 4. Таким образом, регулировочные винты 4 установлены с возможностью вращения в поперечную рейку 3. Каждый регулировочный винт 4 снабжен упорной пластиной 5, которая воздействует на держатель тормозной колодки (не показан) или подобное средство. Тормозная колодка будет входить в контакт с тормозным диском при приведении в действие тормоза. Как известно, другая тормозная колодка расположена на противоположной стороне тормозного диска. Другая тормозная колодка известным образом вводится в контакт с тормозным диском в результате движения открытого суппорта 16 при приведении в действие тормоза.

На Фиг.3 показан пример выполнения суппорта 16. Суппорт имеет окно 17 в стенке, наиболее удаленной от тормозного диска, и имеет выемку для установки тормозного механизма, выполненного в любом из описанных здесь вариантов.

В опорный кронштейн 2 установлены два вала 6 для регулировки и восстановления исходного положения. Когда тормозной механизм собран, валы 6 для регулировки и восстановления исходного положения будут вставлены внутрь регулировочных винтов 4. Валы 6 для регулировки и восстановления исходного положения соединены с регулировочными винтами 4 так, что они могут двигаться в осевом направлении, но не могут вращаться. Кроме того, тормозной механизм содержит крышку 7, прикрепленную к открытому суппорту 16 при сборке.

Синхронизирующий вал 8 установлен в опорный кронштейн 2 и имеет шестерни 9 на каждом конце. Шестерни 9 соединены с коронными шестернями 10, без возможности вращения соединенными с валами 6 для регулировки и восстановления исходного положения. Синхронизирующий вал 8 несет регулировочный механизм 12 известной конструкции. Возвратная пружина 11 расположена между крышкой 7 и поперечной рейкой 3 для возвращения тормозного механизма назад, в его исходное положение. Шестерни 9, коронные шестерни 10, синхронизирующий вал 8 и регулировочный механизм 12 синхронизируют движения валов 6 для регулировки и восстановления исходного положения.

Тормозной механизм образует два блока или модуля. Один модуль состоит из рычага 1, шестерен 9, коронных шестерен 10, синхронизирующего вала 8, регулировочного механизма 12 и валов 6 для регулировки и восстановления исходного положения, причем все эти детали выполнены в опорном кронштейне 2. Для удерживания этих деталей в форме единого блока применен фиксатор 13 (см. Фиг.7) для удерживания рычага 1. Поперечная рейка 3, крышка 7, возвратная пружина 11, регулировочные винты 4 и упорные пластины 5 образуют второй блок тормозного механизма. Второй блок удерживается как единое целое при помощи скобы 14.

Регулировочный механизм 12 расположен на синхронизирующем валу 8, который проходит через регулировочный механизм 12. Как отмечалось выше, каждый конец вала 8 снабжен шестерней 9, входящей в зацепление с коронной шестерней 10 на валу 6 для регулировки и восстановления исходного положения. При повороте синхронизирующего вала 8 при помощи регулировочного механизма 12 валы для регулировки и восстановления исходного положения будут синхронно вращаться. В результате будут вращаться регулировочные винты 4 в резьбовых отверстиях поперечной рейки 3 и двигать ее вперед для компенсации износа тормозной колодки. Действие регулировочного механизма 12 как такового подобно действию регулировочного механизма 23, описанного более подробно ниже. Регулировочный механизм 12, 23 является частью приводного средства тормозного механизма. Таким образом, синхронизация является дополнительной функцией приводного средства.

Для защиты тормозного механизма от дорожной грязи между упорными пластинами 5 и крышкой 7 расположены гофры 15. В показанном варианте осуществления изобретения гофры 15 расположены в теплозащитных кольцах.

Опорный кронштейн 2 устанавливают в окно 17 суппорта 16. Окно 17 расположено в стенке суппорта 16, наиболее удаленной от тормозного диска. Таким образом, суппорт имеет открытую конструкцию. Опорный кронштейн 2 имеет уступ 18, примыкающий к внутренней поверхности суппорта 16, и, таким образом, опорный кронштейн 2 помещен в окно 17 суппорта 16 с внутренней стороны. Реакция в форме силы сжатия тормоза передается посредством опорного кронштейна 2 открытому суппорту 16. Реактивная сила передается через уступ 18 опорного кронштейна 2. Поскольку реактивная сила передается уступом 18 опорного кронштейна 2, сила передается в район, окружающий окно 17 суппорта 16. Опорный кронштейн 2 является нагруженной частью тормозного механизма, и, таким образом, опорный кронштейн 2 и его уступ 18 должны иметь достаточную прочность для передачи реактивной силы. Специалисту в данной области техники должно быть понятно, что уступ может располагаться на суппорте 16, а не на опорном кронштейне 2, в случае чего реактивная сила будет передаваться через район края опорного кронштейна 2 уступу суппорта 16.

Между опорным кронштейном 2 и открытым суппортом 16 помещено уплотнение. Уплотнение между опорным кронштейном 2 и открытым суппортом 16 помещено в канавку в опорном кронштейне 2. Канавка и, таким образом, уплотнение могут располагаться в любом положении в осевом или радиальном направлении в опорном кронштейне 2. Внутренняя поверхность открытого суппорта 16 может подвергаться механической обработке через окно 17 суппорта 16.

Опорный кронштейн всех описанных в этой заявке вариантов осуществления изобретения взаимодействует с суппортом таким же образом, как указано выше. Таким образом, описание взаимодействия между суппортом и опорным кронштейном не будет повторяться в связи с описанием других вариантов осуществления изобретения.

Во втором варианте выполнения тормозного механизма, показанном на Фиг.4 и 5, регулировочный механизм 23 известной конструкции расположен на верхней части одного из регулировочных винтов 4. Регулировочный механизм 23 установлен в опорный кронштейн 22. В опорном кронштейне 22 между шестернями валов 6 для регулировки и восстановления исходного положения расположен ряд шестерен 24. Таким образом, два вала 6 для регулировки и восстановления исходного положения с обеспечением приводного действия соединены шестернями 24. Регулировочный механизм 23 взаимодействует с рычагом 26 посредством пальца 43 рычага. Каждая шестерня установлена на штифте 25, прикрепленном к опорному кронштейну 22. Шестерни 24 расположены под крышкой 42, вставляемой в опорный кронштейн 22. Шестерни 24 в первую очередь являются частью приводного средства, и синхронизация задана как дополнительная функция. На Фиг.4 крышка 42 для наглядности показана частично. В показанном примере применены четыре шестерни 24, расположенные между шестернями валов 6 для регулировки и восстановления исходного положения. Специалисту в данной области техники будет понятно, что могут применяться другие количества шестерен.

Как и в предшествующем варианте, рычаг 26, опорный кронштейн 22 и валы 6 для регулировки и восстановления исходного положения образуют один блок. Этот блок соединяется со вторым блоком, образованным другими деталями тормозного механизма, когда дисковый тормоз собран.

В этом варианте осуществления изобретения рычаг 26 поддерживается опорой скольжения, расположенной в опорном кронштейне 22. Рычаг 26 воздействует на поперечную рейку 34 посредством промежуточной части. Промежуточная часть в этом варианте осуществления изобретения имеет форму качалки 29, но в других вариантах может иметь другие формы.

В третьем варианте выполнения тормозного механизма, показанном на Фиг.6 и 7, рычаг 31 образует один блок с опорным кронштейном 30. Рычаг прикреплен к опорному кронштейну 30 фиксаторами 13. Рычаг 31 воздействует на поперечную рейку 34 посредством промежуточной части в форме пальца 28. В этом варианте между поперечной рейкой 34 и крышкой 7 расположен ряд шестерен 24.

В этом варианте осуществления изобретения выполнены упорные узлы, соединенные с одной общей упорной пластиной 38, которая воздействует на тормозную колодку. Каждый упорный узел содержит упорный винт 39. Упорные винты 39 имеют отверстие в нижней части, которое принимает штифт, расположенный на упорной пластине 38. Штифты упорной пластины 38 и отверстия упорных винтов 39 выполнены так, чтобы запирать упорные винты 39, таким образом, препятствуя их вращению.

Один из упорных узлов также снабжен регулировочным механизмом 23, как указывалось выше, и регулировочным валом 40. Регулировочный механизм 23 расположен на верхней части упорного винта 39 и помещен в опорный кронштейн 30. Другой упорный узел снабжен валом 41 для восстановления исходного положения. Валы 40, 41 с обеспечением приводного действия соединены набором шестерен 24. Одна шестерня соединена с регулировочным валом 40 и валом 41 для восстановления исходного положения соответственно. Набор шестерен 24 расположен между крышкой 7 и упорной пластиной 38.

Регулировочный механизм 23 взаимодействует с рычагом 31 посредством пальца 43 рычага. Валы 40, 41 и винты 39 упорных узлов могут вращаться относительно друг друга, что важно для регулирования люфта в дисковом тормозе. Валы 40, 41 имеют форму гильз, расположенных снаружи от упорных винтов 39.

В другом варианте осуществления изобретения, показанном на Фиг.8, набор шестерен заменен цепью 32, расположенной в области между поперечной рейкой 3 и крышкой 7. Цепь 32 взаимодействует со звездочками, соединенными с регулировочным валом 40 и валом 41 для восстановления исходного положения, соответственно. Согласно всем другим аспектам вариант, показанный на Фиг.8, соответствует варианту, показанному на Фиг.6 и 7.

В вариантах, показанных на Фиг.4-8, поперечная рейка 34 поддерживается четырьмя выступающими частями 36 поперечной рейки и возвратной пружиной 11 под крышкой 7. Выступающие части 36 поперечной рейки 34 примыкают к внутренней поверхности открытого суппорта 16. Часть суппорта 16, входящую в контакт с выступающими частями поперечной рейки 34, подвергают механической обработке для получения гладкой поверхности. Механическую обработку выполняют через окно 17 открытого суппорта 16. Возвратная пружина 11 направляется в отверстии поперечной рейки 34 и действует между поперечной рейкой 34 и крышкой 7. Возвратная пружина 11 вставлена в держатель крышки 7. Поперечная рейка 34 может двигаться в упорном направлении вдоль обработанной части и в одном направлении, перпендикулярном упорному направлению. Последнее направление является касательным направлением относительно тормозных дисков. В альтернативном варианте осуществления изобретения поперечная рейка 34 направляется направляющими втулками (не показаны), расположенными вокруг винтов, используемых для прикрепления крышки 7 к открытому суппорту 16.

Крышка 7 прикреплена к открытому суппорту 16 винтами. Крышка 7 имеет отверстия для приема упорных узлов. Существует зазор между крышкой 7 и упорными узлами, позволяющий упорным узлам перемещаться в любом направлении относительно крышки 7.

Нижеследующее относится к вариантам осуществления изобретения, показанным на Фиг.4-8. Когда тормоз приводят в действие, рычаг 26, 31 будет нажимать на поперечную рейку 34 и, таким образом, на упорную пластину 38 или пластины 5 посредством упорных винтов 4, 39 и тормозные колодки в направлении тормозного диска (не показан). Когда тормозные колодки сталкиваются с тормозным диском, колодки будут перемещаться в касательном направлении относительно тормозного диска в пределах короткого расстояния, пока тормозные колодки не столкнутся с упором (не показан). Движение в касательном направлении относительно тормозного диска обычно не превышает нескольких миллиметров. Рычаг 26, 31, промежуточная часть 27, если она применена, поперечная рейка 34 и упорные узлы тормозного механизма будут следовать за тормозными колодками при их движении. При этом движении рычаг 26, 31 будет скользить в опоре. Поперечная рейка 34 перемещается в касательном направлении относительно тормозного диска, будучи направляемой выступающими частями 36 поперечной рейки 34 или направляющими втулками. Крышка 7 прикреплена к суппорту 16 и перемещаться не будет. Относительное движение поперечной рейки 34 и крышки 7 принимает на себя возвратная пружина 11. Когда тормоз отпускают, возвратная пружина 11 будет возвращать поперечную рейку 34 назад, в ее центральное положение. Рычаг 26, 31, возможно применяемая промежуточная часть 27 и упорные узлы будут перемещаться с поперечной рейкой 34 в центральное положение. Таким образом, возвратная пружина 11 восстанавливает исходное положение тормозного механизма как в упорном направлении, так и в боковом направлении.

Регулировочный механизм 23 имеет известную конструкцию и одинаков для всех вариантов осуществления изобретения, показанных на Фиг.4-8. Когда тормоз приводят в действие, палец 43 соответствующего рычага 26, 31 будет воздействовать на регулировочный механизм 23. Когда расстояние А пройдено, кожух регулировочного механизма 23 начинает принудительно вращаться против часовой стрелки. Расстояние А задает зазор между тормозными колодками и тормозным диском, когда тормоз не приведен в действие.

При ходе торможения сначала будет пройдено расстояние А. При продолжении хода торможения палец 43 рычага будет поворачивать кожух регулировочного механизма 23. Вращение будет передаваться регулировочному винту 4 или регулировочному валу 40 в зависимости от реального варианта выполнения тормозного механизма.

В варианте, показанном на Фиг.4 и 5, регулировочные винты 4 будут вращаться относительно поперечной рейки 34. Оба регулировочных винта будут вращаться одновременно благодаря набору шестерен 24. Благодаря этому вращению положение каждой упорной пластины 5 относительно тормозного диска будет изменяться.

В варианте, показанном на Фиг.6-8, регулировочный вал 40 будет вращаться относительно упорных винтов 39. Регулировочный вал 40 и вал 41 для восстановления исходного положения будут вращаться одновременно благодаря набору шестерен 24. Посредством вращения валов 40, 41 положение упорной пластины 38 относительно тормозного диска будет изменяться.

Вращение регулировочных винтов 4 или регулировочного вала 40 и вала 41 для восстановления исходного положения, соответственно, будет уменьшать люфт, если люфт между тормозными колодками и тормозным диском превышает заданное контрольное расстояние. Люфт будет уменьшаться, пока не возникнет противодействие и, таким образом, вращающий момент при сцеплении тормозных колодок с тормозным диском. Передача усилия при регулировке производится посредством пружины одностороннего действия, с обеспечением приводного действия работающей между приводным кольцом и регулировочной втулкой известного регулировочного механизма 23. Когда тормозные колодки находятся в сцеплении с тормозным диском, вращающий момент таков, что будет возникать проскальзывание между кожухом и регулировочной пружиной внутри регулировочного механизма 23 при продолжении вращения кожуха.

При ходе освобождения тормоза вращающий момент не передается пружиной одностороннего действия, которая проскальзывает в направлении вращения. Если люфт между тормозными колодками и тормозным диском был избыточным, и этот люфт устранен вращением регулировочных винтов 4 относительно поперечной рейки 34 или упорных винтов 39 относительно поперечной рейки 34, это новое относительное положение будет поддерживаться при ходе освобождения тормоза.

По меньшей мере один из валов 6 для восстановления исходного положения и регулировки и вал 41 для восстановления исходного положения, соответственно, снабжен соответствующей головкой для установки инструмента, используемого для восстановления исходного положения упорных узлов, когда необходимо заменить тормозные колодки. Это движение будет передаваться другому валу 6 для восстановления исходного положения и регулировки или регулировочному валу 40, соответственно, посредством набора шестерен 24 или цепи 32. Соответствующий вал 6 или 41 вращают нормальным образом, пока расстояние между упорными пластинами 5 или пластиной 38 и тормозным диском не станет достаточным для приема новых тормозных колодок. Затем соответствующий вал 6 или 41 вращают таким образом, чтобы расстояние между упорными пластинами 5 или пластиной 38 и тормозным диском соответствовало необходимому рабочему зазору. Соответствующий вал 6 или 41 для восстановления исходного положения вставлен в закупоренное отверстие в опорном кронштейне 22, 30.

Специалисту в данной области техники будет понятно, что разные варианты выполнения опорного кронштейна, рычага и промежуточной части могут комбинироваться разными путями.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСКОВЫЙ ТОРМОЗ, СОДЕРЖАЩИЙ ТОРМОЗНОЙ МЕХАНИЗМ | 2005 |

|

RU2304238C1 |

| МОДУЛЬНЫЙ ТОРМОЗНОЙ МЕХАНИЗМ | 2001 |

|

RU2269696C2 |

| СУППОРТ ДИСКОВОГО ТОРМОЗА | 1995 |

|

RU2129679C1 |

| ИСПОЛНИТЕЛЬНЫЙ МЕХАНИЗМ С НАЖИМНОЙ ШТАНГОЙ ДЛЯ КОМПАКТНЫХ МОДУЛЕЙ С СУППОРТОМ ДИСКОВОГО ТОРМОЗНОГО МЕХАНИЗМА С УСТАНОВОЧНЫМ РЫЧАГОМ, КОТОРЫЙ ВЫПОЛНЕН С ВОЗМОЖНОСТЬЮ УПОРА В ЭЛАСТИЧНЫЙ УПОР | 2011 |

|

RU2547942C2 |

| ДИСКОВЫЙ ТОРМОЗ, СУППОРТ ТОРМОЗА И ПОВОРОТНЫЙ РЫЧАГ ТОРМОЗА | 2015 |

|

RU2669183C2 |

| ДИСКОВЫЙ ТОРМОЗНОЙ МЕХАНИЗМ ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА В ЧАСТНОСТИ ДЛЯ ГРУЗОВОГО АВТОМОБИЛЯ | 2016 |

|

RU2678936C1 |

| ДИСКОВЫЙ ТОРМОЗ С УСТРОЙСТВОМ ДЛЯ АВТОМАТИЧЕСКОЙ РЕГУЛИРОВКИ ЗАЗОРОВ | 1999 |

|

RU2156386C1 |

| Дисковый тормоз | 1985 |

|

SU1234685A1 |

| ДИСКОВЫЙ ТОРМОЗ | 2000 |

|

RU2246053C2 |

| ДИСКОВЫЙ ТОРМОЗ | 2000 |

|

RU2246054C2 |

Изобретение относится к области машиностроения, в частности к тормозным механизмам дисковых тормозов. Дисковый тормоз содержит суппорт, охватывающий тормозной диск и имеющий выемку для установки тормозного механизма. Тормозной механизм содержит опорный кронштейн, устанавливаемый изнутри в окно суппорта в стенке, наиболее удаленной от тормозного диска. При этом тормозной механизм содержит регулировочный механизм, регулировочный вал и вал для восстановления исходного положения. Применено средство для передачи движения между валами для регулировки и восстановления исходного положения. Регулировочный механизм приводится в действие пальцем рычага, расположенным на рычаге тормозного механизма, и устанавливается в опорный кронштейн при сборке. Техническим результатом является улучшение функции синхронизации регулирующих движений между двумя упорными узлами тормозного механизма, а также компактность и упрощение обслуживания тормозного механизма. 9 з.п.ф-лы, 8 ил.

6 Дисковый тормоз по п.5, отличающийся тем, что тормозной механизм содержит одну или более шестерен (24), расположенных между валами (6, 40, 41) для регулировки и восстановления исходного положения и соединенных с ними с обеспечением приводного действия.

10 Дисковый тормоз по п.9, отличающийся тем, что цепь (32) расположена в области между поперечной рейкой (34) и крышкой (7) тормозного механизма.

| DE 19515063 C1, 27.07.1999 | |||

| Саморегулирующийся дисковый тормоз | 1985 |

|

SU1657070A3 |

| US 5433298 А, 18.07.1995 | |||

| 0 |

|

SU343471A1 | |

Авторы

Даты

2005-12-10—Публикация

2001-05-30—Подача