Изобретение относится к области производства зерненых пироксилиновых, порохов для патронов к стрелковому оружию.

В качестве аналогов авторами выбраны способы получения мелкозерненого пироксилинового пороха ВУфл (ТУ 7506804-198-96), Горст А. Г. Пороха и взрывчатые вещества - М.: Машиностроение, 1972, с.163, Гиндич В.И. Технология пироксилиновых порохов. - т. 2, Казань, 1995, с. 287.

Процесс изготовления порохов по известным способам включает в себя операции обезвоживания пироксилина этиловым спиртом (спиртом), смешение компонентов и пластификацию пироксилина, формование и резку пороховых шнуров на элементы, удаление растворителя и сушку пороха, классификацию и поверхностную обработку.

Процесс обезвоживания пироксилина с начальной влажностью 28 - 33% проводят спиртом методом вытеснения до остаточной концентрации воды не более 4,0 мас.% в две стадии: с применением для первой стадии отработанного спирта и для второй стадии - спирта ректификата.

Пластификацию пироксилина осуществляют смесью спирта и диэтилового эфира (эфира) в присутствии воды не более 4,0%. Формование пороховых элементов проводят методом прессования через матричные втулки-фильеры, отпрессованные шнуры предварительно провяливают и режут на элементы заданных размеров, далее удаляют растворитель путем водной экстракции, сушат, подвергают классификации и поверхностной обработке графитом и флегматизатором в зависимости от назначения пороха.

Указанные способы не позволяют получать пористые быстрогорящие пороха, порох имеет плотную структуру. Кажущаяся плотность, характеризующая поровую структуру, находится в пределах 1,55 - 1,58 г/см3, в результате порох не обеспечивает баллистические характеристики в широко используемых патронах такого стрелкового оружия, как спортивно-охотничьи, винтовочные, пистолетные.

В качестве прототипа выбран способ получения пористого пироксилинового мелкозерненого пороха "Сокол".

Гиндич В. И. Технология пироксилиновых порохов, т. 2, Казань, 1995, с. 319. От перечисленных способов он отличается тем, что для создания пористой структуры в массу при смешении компонентов вводят порообразователь - водорастворимую соль, например, калиевую селитру (KNO3), к сухой массе пироксилина, которую удаляют путем экстракции водой до остаточного содержания не более 0,5 мас.%.

Полученный этим способом быстрогорящий порох имеет пористую структуру, однако формирование регулируемой в узком диапазоне пористости осложнено тем, что используемый порообразователь полидисперсный.

Кроме того, применяемые соли гигроскопичны и в процессе фабрикации возможно образование агломератов, что приводит после процесса ее экстракции к созданию неоднородной поровой структуры с большим разбросом пор по размерам. При незначительных отклонениях в режимах экстракции возможно уплотнение поверхностного слоя пороховых элементов, связанное с усадочными явлениями, захлопывание пор, что приводит к капсуляции кристаллов соли и неоднородности распределения оставшегося порообразователя в порохе, что также снижает его эксплуатационные характеристики.

Процесс экстракции порообразователя из пороха более длительный, чем процесс удаления спирто-эфирного растворителя, что в целом увеличивает длительность технологического цикла. Водорастворимые соли, содержащиеся в водах после вымочки, не подвергают регенерации вследствие экономической нецелесообразности, а сливают со сточными водами в окружающую среду. Также появляются сложности с регенерацией спирта из вод после вымочки ввиду осаждения соли на элементах ректификационных колонн.

Задачей данного изобретения является получение пироксилинового мелкозерненого пороха с регулируемой (в узком диапазоне) пористостью без использования солевого порообразователя.

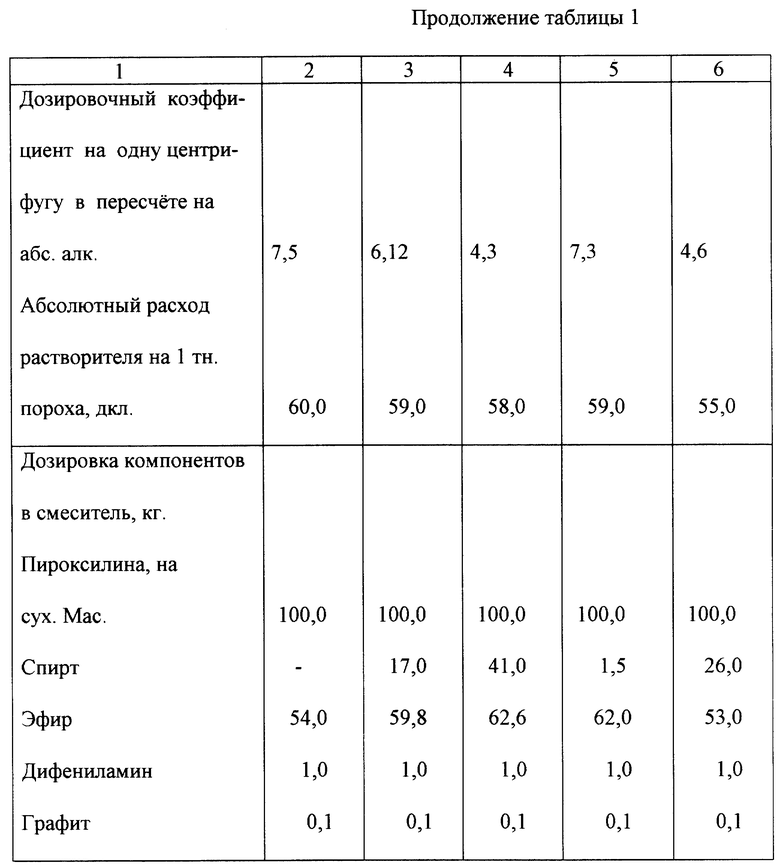

Для достижения названного технического результата в предлагаемом способе, включающем обезвоживание пироксилина спиртом, смешение компонентов и пластификацию пироксилина смесью воды, спирта и эфира, прессование и резку пороховых элементов, экстракцию растворителя, сушку, сортировку, поверхностную обработку, обезвоживание пироксилина осуществляют до остаточной концентрации воды 5-20% к массе пироксилина и пластифицируют пироксилин при соотношении тройной смеси (вода, спирт, эфир) от 1:5,6:7,2 до 1:2,0:2,1 и далее последующие операции проводят известным способом. Совокупность существенных признаков, а именно, повышенная влажность пироксилина и определенное соотношение тройной смеси обеспечивает получение пористой структуры пороха с кажущейся плотностью в пределах от 1,20 до 1,45 г/см3. Формирование пористой структуры происходит за счет повышенной концентрации воды в пироксилине без дополнительного ввода в состав порообразователя. Вода в данном случае выполняет функцию порообразователя, обеспечивающего регулирование пористости в узком диапазоне в зависимости от назначения пороха, а также получение однородной поровой структуры.

Возможность пластификации пироксилина с указанной влажностью спирто-эфирным растворителем создается за счет поддержания соотношения тройной смеси (вода, спирт, эфир) в области до границ раздела фаз.

Снижение концентрации воды в пироксилине менее 5,0 мас.% приводит к формированию плотной структуры, а увеличение концентрации воды более 20,0 мас.% снижает степень пластификации пироксилина, масса получается нетехнологичной, в процессе прессования происходит разделение фаз, затрудняется формирование качественных пороховых шнуров и элементов.

Проведение процесса пластификации при соотношении тройной смеси (вода: спирт: эфир) ниже нижнего предела 1:5,6:7,2 приводит к получению плотного пороха с кажущейся плотностью 1,55-1,58 г/см3, а выше верхнего предела 1: 2,0: 2,1 не обеспечивает реологические характеристики массы для формирования элементов, так как система пироксилин, вода, спирт, эфир находится в гетерогенной фазе.

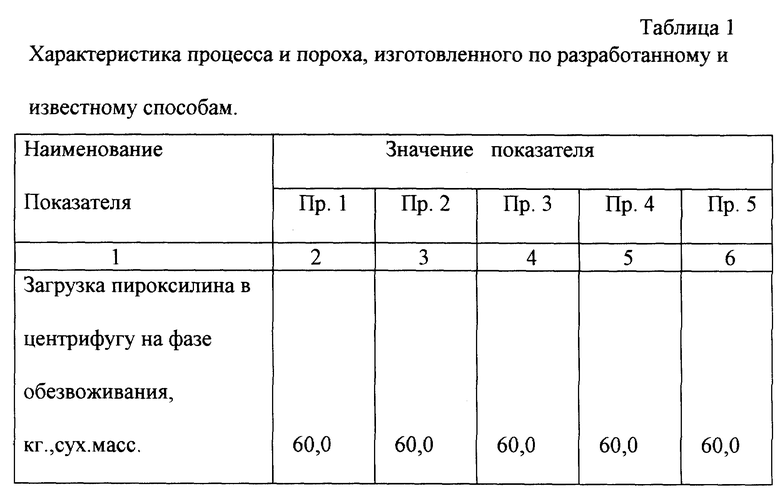

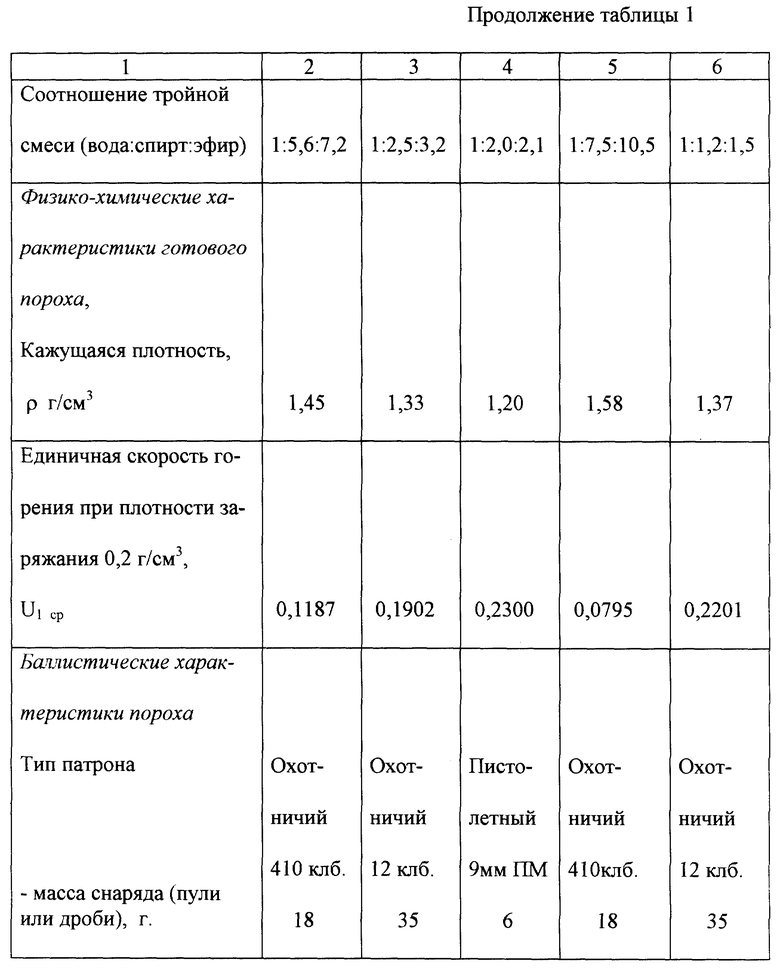

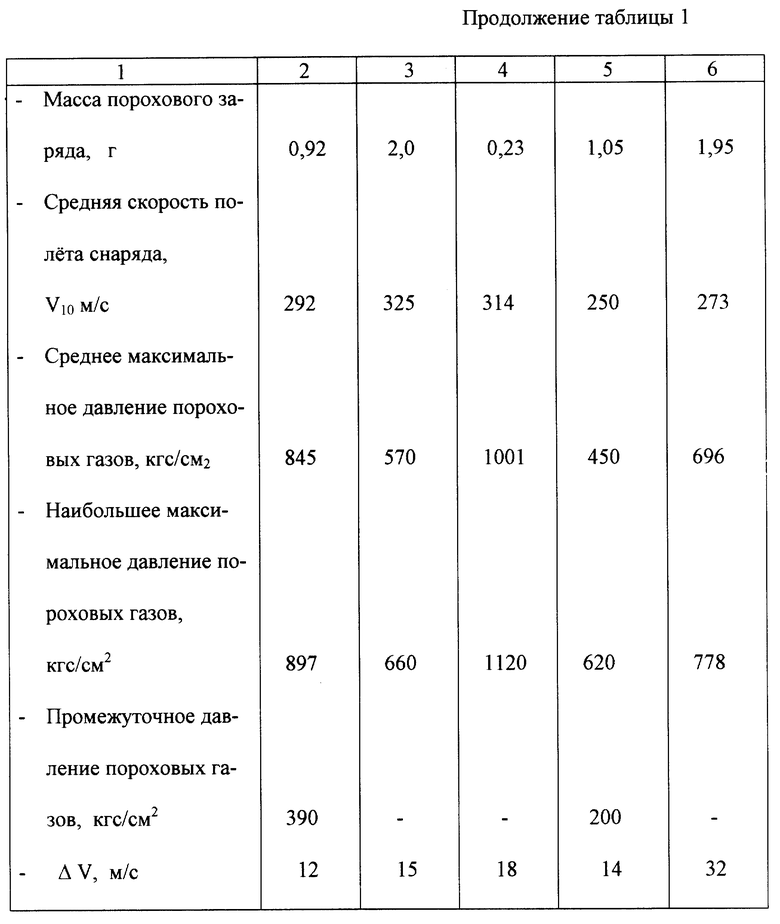

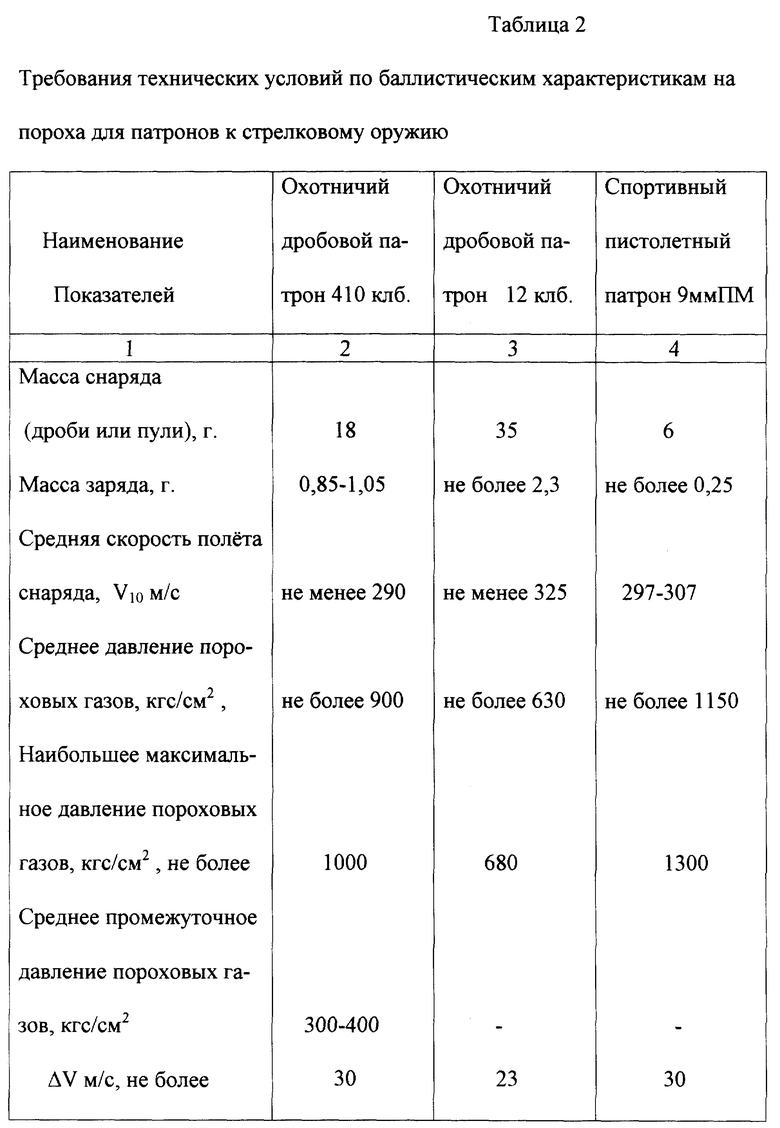

В таблице 1 приведены примеры выполнения способа и характеристики полученного пороха в пределах граничных условий (пр. 1, 2, 3)и за их пределами (пр. 4, 5).

Из данных таблиц 1,2 следует, что разработанный авторами способ изготовления пороха обеспечивает получение пористого пороха с регулируемой пористостью. Изготовление пороха за пределами нижних граничных условий приводит к формированию плотной структуры с кажущейся плотностью от 1,56 до 1,58 г/см3, что не обеспечивает эксплуатационные характеристики порохов для спортивно-охотничьих и пистолетных патронов. Изготовление пороха за пределами верхних граничных условий не обеспечивает требуемые реологические характеристики и технологичность массы при формировании пороховых элементов. В процессе прессования происходит отжим жидкой фазы, получаются хрупкие пороховые шнуры, которые плохо режутся, при этом резко снижается выход кондиционного по геометрии пороха (до 10 - 20%) или не представляется возможным отпрессовать пороховые элементы. По баллистическим характеристикам порох не удовлетворяет требованиям нормативно-технической документации.

Таким образом, разработанный авторами способ позволяет получать пористый порох без ввода порообразователя, с регулируемой в узком диапазоне пористостью, с величиной кажущейся плотности в пределах от 1,20 до 1,45 г/см3, при этом повышается однородность поровой структуры, что обеспечивает требуемые характеристики в спортивно-охотничьих и пистолетных патронах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПИРОКСИЛИНОВОГО ПОРИСТОГО ПОРОХА ДЛЯ ПАТРОНОВ К СТРЕЛКОВОМУ ОРУЖИЮ | 1999 |

|

RU2165402C2 |

| Пористый пироксилиновый порох для метательных зарядов к патронам стрелкового оружия гражданского назначения | 2023 |

|

RU2820891C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПИРОКСИЛИНОВЫХ ПОРОХОВ В ТОНКОСВОДНЫЕ ПОРОХА ДЛЯ СТРЕЛКОВОГО ОРУЖИЯ | 2001 |

|

RU2202524C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПОРОХОВ В ТОНКОСВОДНЫЕ ПОРОХА | 2001 |

|

RU2212394C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСВОДНОГО ПОРОХА | 2004 |

|

RU2285685C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХОСНОВНОГО ПИРОКСИЛИНОВОГО ПОРОХА | 2002 |

|

RU2242449C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ПОРОХА К СТРЕЛКОВОМУ ОРУЖИЮ | 2005 |

|

RU2284980C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ПИРОКСИЛИНОВОГО ПОРОХА | 2006 |

|

RU2340585C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ПОРОХА ИЗ КРОШКИ ПЛОТНЫХ ПОРОХОВ ПОД СПОРТИВНЫЕ И ОХОТНИЧЬИ ПАТРОНЫ | 2007 |

|

RU2367641C2 |

| БЛОЧНЫЙ МЕТАТЕЛЬНЫЙ ПОРИСТЫЙ ЗАРЯД (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2382019C1 |

Изобретение относится к области производства пироксилинового пористого пороха для патронов к стрелковому оружию. Изобретение направлено на получение пироксилинового мелкозерненного пороха с регулируемой в узком диапазоне пористостью за счет исключения из технологического цикла ввода солевого порообразователя. Предложен способ, включающий обезвоживание пироксилина этиловым спиртом до остаточной концентрации воды 5-20%, смешение компонентов и пластификацию пироксилина тройной смесью воды, этилового спирта и диэтилового эфира при соответствующем соотношении компонентов от 1,0:5,6:7,2 до 1,0: 2,7: 3,0, прессование, резку пороховых элементов, экстракцию растворителя, сушку, сортировку и поверхностную обработку. 2 табл.

Способ получения пироксилинового пористого пороха для патронов к стрелковому оружию, включающий обезвоживание пироксилина этиловым спиртом, смешение компонентов, пластификацию, прессование, резку пороховых элементов, экстракцию растворителя, сушку, сортировку и поверхностную обработку, отличающийся тем, что обезвоживают пироксилин до остаточной концентрации воды - 5 - 20% от массы пироксилина, а пластификацию осуществляют смесью воды, этилового спирта и диэтилового эфира при соотношении тройной смеси от 1,0:5,6:7,2 до 1,0:2,0:2,1.

| ГИНДИЧ В.И | |||

| Технология пироксилиновых порохов, т.2, Казань, 1995, с.319 | |||

| RU 2058280 С1, 20.04.1996 | |||

| US 4670200 А, 02.06.1987 | |||

| Тележка гусеничная сменная для трактора | 2017 |

|

RU2658505C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЕДИНИТЕЛЬНОГО ЭЛЕМЕНТА | 2010 |

|

RU2444651C2 |

| Способ получения глиноземистого цемента или глиноземисто-кальциевого спека, предназначенного для производства глинозема | 1935 |

|

SU52797A1 |

Авторы

Даты

2000-09-20—Публикация

1996-12-19—Подача