Изобретение касается синтетических драгоценных камней. В частности, изобретение относится к синтетическим драгоценным камням из полупрозрачного монокристаллического карбида кремния.

Предпосылки создания изобретения

Общие сведения о драгоценных камнях. Количество элементов и химических соединений, имеющих физические характеристики, отвечающие требованиям к драгоценным камням, ограничено. К физическим характеристикам, обычно рассматриваемым как наиболее важные в этом смысле, относятся твердость, показатель преломления, и цвет, хотя при этом теплостойкость, химическая стойкость и спаянность также считаются важными свойствами во многих случаях применения драгоценных камней.

На сегодняшний день единственными химическими веществами, которые с технической точки зрения считаются драгоценными камнями, являются алмаз (однокристаллический углерод) и корунд (сапфир и рубин) (однокристаллическая окись алюминия), поскольку их твердость по шкале Моса достигает 9 или более единиц. Система Моса - шкала определения уровня твердости минерала, согласно которой наиболее твердым является алмаз (10 единиц), сапфир (9 единиц), топаз (8 единиц) и так далее до наиболее мягкого минерала, талька, твердость которого равна 1. Изумруд, ввиду того, что он редко встречается в природе, относят к драгоценным камням, несмотря на то, что твердость его равна 7,5, в то время как другие драгоценные камни, как например хризоберил, топаз и гранат обычно относят к полудрагоценным из-за их более низкого показателя твердости. Твердость имеет практическое значение, поскольку она определяет стойкость драгоценного камня к царапанью.

Значение показателя преломления состоит в том, что он определяет способность драгоценного камня преломлять свет. При получении обработанных драгоценных камней из материалов с высоким показателем преломления камни искрятся и блестят на свету. Характерное сверкание алмаза объясняется в основном его высоким показателем преломления.

Цвет драгоценного камня определяется рядом факторов, от атомов примесей, которые могут быть включены в кристаллическую решетку, до физической и электронной структуры самого кристалла. Например, рубин представляет собой простой кристалл сапфира (окиси алюминия) с небольшой концентрацией атомов примеси в виде хрома.

Термостойкость и химическая стойкость драгоценного камня могут быть важными показателями для вставки камней в ювелирные изделия. Вообще удобно, если камни можно нагревать до высокой температуры без изменения цвета или реакции с газами в окружающей среде (которые портят отделку поверхности).

Спаянность драгоценного камня связана с его способностью поглощать энергию без разрушения, отделения осколков или растрескивания. Драгоценный камень должен обладать свойством противостоять ударам, обычным в течение срока службы, если камень вставлен в кольцо или другое ювелирное изделие.

Твердость, показатель преломления, цвет, термохимическая стойкость и спаянность - все это характеристики, которые в сочетании друг с другом определяют пригодность материала для применения в качестве драгоценного камня.

Синтетические алмазы. Начиная с 1960-х годов, как видно из многочисленных патентов, включая Патент США N 4042673, компания "Дженерал Электрик" делала попытки получить синтетические алмазы, отвечающие требованиям к качеству драгоценных камней. Эти попытки были сосредоточены на вопросе использования окружающих сред с очень высоким давлением/высокой температурой для выращивания монокристаллических алмазов на затравочных кристаллах. Синтетические алмазы со свойствами драгоценного камня, как правило, не получали распространения на рынке.

Синтетический карбид кремния в качестве абразивного и полупроводникового материала. Карбид кремния редко встречается в природе. Однако он производится уже более восьмидесяти лет в кристаллической форме для абразивных изделий. Кристаллы карбида кремния, встречающиеся в природе и в абразивных изделиях, имеют черный цвет и непрозрачны, поскольку имеют значительный уровень содержания примесей.

В 1960-х и 1970-х годах была развернута значительная деятельность в области разработок по выращиванию больших (объемных) кристаллов с низким содержанием карбида кремния для применения их в производстве полупроводниковых устройств. В результате эти попытки привели к тому, что в 1990 г. в производстве появились полупрозрачные кристаллы карбида кремния с относительно низким содержанием примесей. Эти кристаллы карбида кремния изготавливаются и продаются только как очень тонкие, зеленые или голубые срезы (175 мкм - 400 мкм), применяемые в полупроводниковых устройствах.

Карбид кремния имеет очень высокую твердость (8,5-9,25 единиц по шкале Моса в зависимости от политипа (расположения атомов) и кристаллографического направления) и высокий показатель преломления (2,5-2,71, в зависимости от политипа). Кроме того, карбид кремния - это материал с очень высоким коэффициентом спаянности и чрезвычайно прочный материал, который можно нагревать до температуры намного выше 2000oF /1093,3oC/ в воздушной среде без разрушения.

Карбид кремния - это сложная система материала, включающая более 150 различных политипов, каждый из которых обладает разными физическими и электронными свойствами. Эти различные политипы можно подразделять на три основные формы: кубическую, ромбоидальную и гексагональную. Как ромбоидальная, так и гексагональная формы могут встречаться в ряде различных систем расположения атомов, которые различаются в зависимости от последовательности расположения атомов.

Краткое изложение сущности изобретения

Настоящее изобретение в его широком смысле является открытием того факта, что одиночный кристалл карбида кремния с низким содержанием примесей, полупрозрачный, используемый в настоящее время в качестве материала для изготовления очень тонких полупроводниковых устройств, можно выращивать с желаемой цветовой окраской и затем резать, гранить и шлифовать до получения синтетических обработанных драгоценных камней, имеющих: (i) твердость, близкую к алмазу, (ii) высокую спаянность, (iii) отличную термохимическую стойкость и (iv) высокий показатель преломления, который придает драгоценному камню из карбида кремния блеск, равный, если не более, блеску алмаза. Согласно этому аспекту изобретения одиночный кристалл карбида кремния, предпочтительно соответствующего цвета, выращивается по соответствующей технологии, такой как метод сублимации, описанный в патенте N Re. 34.861 Вместо деления большого кристалла на множество тонких срезов, кристаллы используются как шарики, которые разрезаются на неотшлифованные синтетические драгоценные камни весом порядка, например, от 1/4 до 5 каратов. Неотшлифованным драгоценным камням затем придают форму до получения обработанных синтетических драгоценных камней из карбида кремния. Методы огранки и шлифовки основаны на ныне используемых методах огранки и шлифовки цветных драгоценных камней, таких как рубины и сапфиры, включая определенные методы, применяемые для алмазов.

Как указано выше, одиночные кристаллы карбида кремния предпочтительно выращивать в одних и тех же или подобных условиях, которые применяются для получения кристаллов с низким содержанием примесей и необходимы для полупроводниковых устройств, и при этом стоит отметить, что более высокие уровни содержания примесей могут быть допустимы в установленных пределах в зависимости от потребности в материалах с соответствующей степенью полупрозрачности и другими оптическими свойствами, соответствующими применению драгоценного камня.

Кристаллы карбида кремния можно выращивать с применением широкого диапазона цветовых решений (включая зеленый, голубой, красный, пурпурный, желтый и черный) и оттенков каждого цвета, путем выбора соответствующих присадок (например, азота или алюминия) и путем изменения плотности присадок (концентраций). Кристаллы карбида кремния без присадок при гексагональной и ромбоидальной формах бесцветные и имеют блеск, равный блеску алмаза, или выше.

Неотшлифованные драгоценные камни из карбида кремния режутся из больших одиночных кристаллов, а затем обрабатываются до обработанных драгоценных камней путем сочетания ныне применяемых методов, используемых для получения обычных цветных драгоценных камней и алмазов. Твердость и спаянность карбида кремния позволяет гранить камни с очень острыми краями, что улучшает общий внешний вид и повышает блеск камней.

Краткое описание чертежей

Некоторые предметы уже указаны, другие предметы будут указаны ниже при ссылке на сопровождающие чкртежи, на которых:

фиг. 1 - шарик большого одиночного кристалла одного политипа карбида кремния;

фиг. 2 - увеличенный вид неотшлифованного синтетического драгоценного камня, отсеченного от одиночного кристалла, изображенного на фиг. 1;

фиг. 3 - увеличенный вид обработанного синтетического драгоценного камня из карбида кремния из неотшлифованного камня, изображенного на фиг. 2.

Подробное описание изобретения

Поскольку более полное описание изобретения приводится со ссылкой на сопровождающие чертежи, и в описание включены вопросы о предпочитаемых методах применения настоящего изобретения, после ознакомления с нижеследующим описанием необходимо понять, что специалисты в соответствующих областях могут модифицировать описанное здесь изобретение, добиваясь при этом удачных результатов этого изобретения. Соответственно, нижеследующее описание следует понимать как обширную, обучающую информацию, предназначенную для специалистов в определенных областях, но не ограниченную настоящим изобретением.

На фиг. 1 показан шарик, большой одиночный кристалл 11 карбида кремния весом приблизительно 716 карат, из которого можно вырезать приблизительно 105 неотшлифованных синтетических драгоценных камней (фиг. 2) весом пять карат. Из каждого драгоценного камня весом пять карат можно получить обработанный драгоценный камень весом порядка двух карат. Кристалл 11 в основном цилиндрический и имеет размеры приблизительно 44 мм по высоте и 40 мм в диаметре. Для предпочитаемого случая применения изобретения кристалл 11 получен из одного политипа с довольно широким энергетическим диапазоном (довольно малое количество электрически активных атомов примесей) например, гексагональной формы, такого как 6HSiC, и имеет достаточно низкий уровень содержания примесей, т. е. присадок, для придания кристаллу достаточного блеска в целях применения его в качестве драгоценного камня.

Кристалл 11 выращен соответствующим методом сублимации или осаждения, или другим методом выращивания, применяемым для выращивания большого (объемного) одиночного кристалла карбида кремния, и при этом предпочтительно выращивание методом сублимации на затравочном кристалле. Согласно этому предпочитаемому методу кристалл 11 выращен в результате помещения шлифованного монокристаллического затравочного кристалла карбида кремния необходимого политипа в печь сублимационной системы вместе с содержащим кремний и углерод исходным газом или порошком (исходный материал). Исходный материал нагревается до температуры, достаточной для создания потока пара, в результате чего на поверхности роста присадочного кристалла образуются отложения испаряющихся Si, Si2C и SiC2. Репродуктивный рост одного выбранного политипа на затравочном кристалле достигается путем сохранения постоянного потока Si, Si2C и SiC2 и путем контроля градиента температуры между исходным материалом и затравочным кристаллом.

Кристаллы, выращиваемые методом сублимации, используются как материал, из которого берутся очень тонкие срезы для применения их в производстве полупроводниковых устройств. Эти срезы (175-400 мкм) имеют зеленый и голубой цвет, как и кристалл, при этом цвет (и необходимые электрические свойства) получают путем добавления специально выбранных присадок определенной концентрации в процессе роста.

Карбид кремния без присадок, т.е. нелегированный (подлинный) не был выращен промышленным способом. Чрезвычайно низкая электропроводность нелегированного карбида кремния объясняет его малую или практически нулевую ценность для производства полупроводниковых изделий. Однако было обнаружено, что поскольку гексагональные и ромбоидальные политипы карбида кремния имеют большие энергетические диапазоны (> 2.7 эВ), если они выращиваются без присадки (или, эквивалентно, с очень низким уровнем атомов примесей или очень низким уровнем электрически активных атомов примесей), кристаллы будут бесцветными. Чтобы вырастить нелегированные одиночные бесцветные кристаллы карбида кремния, систему для выращивания кристалла поддерживают в основном свободной от атомов нежелательных газообразных или парообразных примесей, которые приводят к непреднамеренной присадке кристалла сразу после выращивания с применением метода высушивания в условиях низкого давления, как это хорошо известно в этой области. Предпочитаемыми политипами для бесцветных драгоценных камней являются 6HSiC и 4HSiC. Затравкой для начала роста одиночного кристалла для таких драгоценных камней является затравка, имеющая тот же политип, 6HSiC или 4HSiC, соответственно.

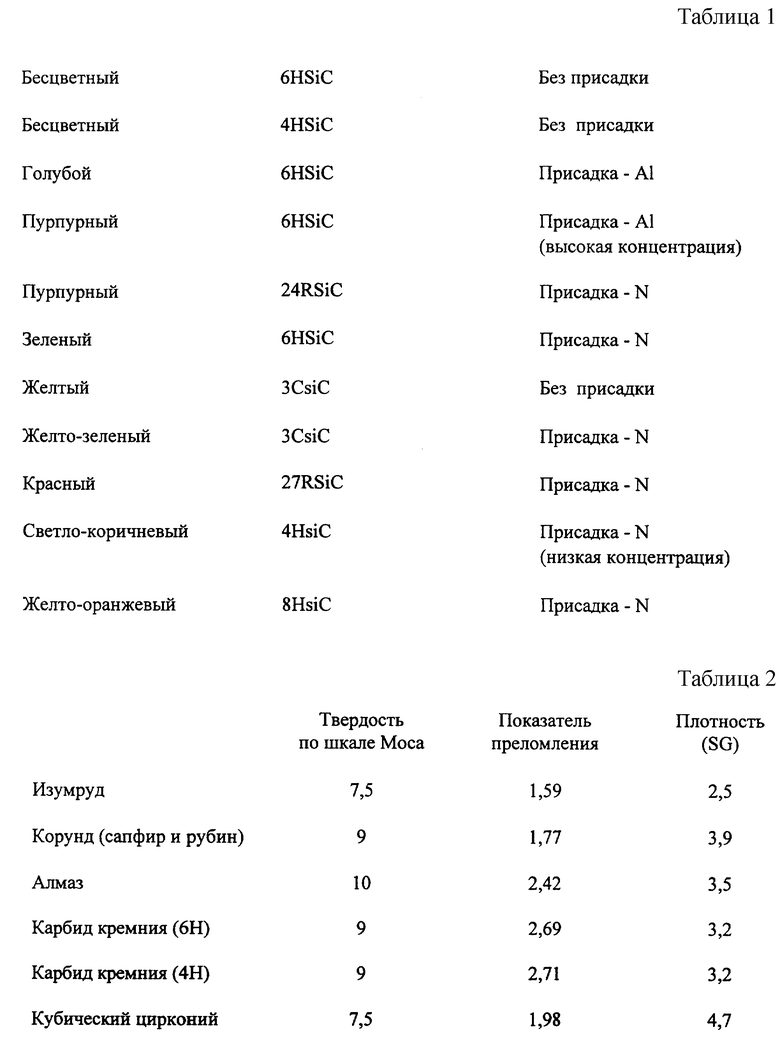

Для получения кристаллов карбида кремния гексагональной формы, имеющих различные цвета, необходимо специально добавлять атомы определенных примесей. Кубическая форма, или форма ЗС, карбида кремния из-за ее более узкого энергетического диапазона будет желтой при отсутствии присадки в виде атомов примесей. Поскольку существует большое количество разных систем расположения атомов карбида кремния (к любой из которых можно добавлять присадку в виде ряда различных присадок в различных сочетаниях и с различными концентрациями), возможно получить драгоценные камни с большим диапазоном цветов и оттенков. Для политипа 6Н обычно применяемыми присадками являются азот (n-тип) и алюминий (p-тип) в концентрациях обычно от низких, порядка 1015 атомов носителя на кубический сантиметр, до высоких, порядка 1019 атомов носителя на кубический сантиметр. Другие присадки, такие как бор, можно применять в концентрациях, достаточных для получения необходимых цветов и оттенков. В табл. 1 указаны различные системы расположения атомов и присадки, которые дают несколько характерных основных цветов.

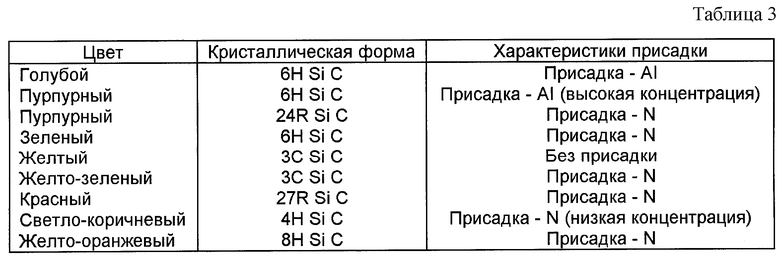

Несмотря на то, что сочетания, приведенные в табл. 1, дают широкое разнообразие цветов, все кристаллы имеют две очень важные общие характеристики: (1) высокая твердость и (2) высокий показатель преломления. Карбид кремния сравнивается с другими материалами для драгоценных камней по твердости и показателю преломления, а также по плотности (см. табл. 2).

Как следует из таблицы 2, карбид кремния, полученный при определенной системе расположения атомов при контролируемом вводе атомов определенных присадок, является отличным материалом для драгоценного камня, имеющим физические характеристики, выгодно отличающиеся или превосходящие физические характеристики корунда и изумруда. В его гексагональных или ромбоидальных формах без присадок (в частности, в гексагональных формах, повторяющих одну и ту же структуру атомов через каждые шесть слоев атомов, т.е. 6Н) карбид кремния является наиболее известным кандидатом, повторяющим характеристики алмаза.

Придание формы драгоценным камням

Возвращаясь к чертежам, можно сказать, что кристалл 11 карбида кремния (фиг. 1) весом, возможно, 716 карат разрезается на многочисленные неотшлифованные синтетические драгоценные камни 12 (один из которых показан на фиг. 2), имеющие определенный вес, например пять карат. Неотшлифованный драгоценный камень 12 предпочтительно имеет кубическую или приблизительно кубическую форму. Было обнаружено, что для получения обработанного драгоценного камня, как показано на фиг. 3, неотшлифованному драгоценному камню желательно придать форму обработанного драгоценного камня согласно новейшему разработанному процессу, наиболее удобному для использования преимуществ физических характеристик карбида кремния. Этот процесс включает метод огранки, при помощи которого можно получить точные углы и очень острые края, позволяющие в полной мере использовать преимущество спаянности и твердости карбида кремния при одновременном применении других методов, более подобных тем, которые используются для цветных камней. Более полное описание процесса придания формы приводится ниже, после краткого описания процесса придания формы вообще и информации по определенным вопросам придания формы цветным драгоценным камням, таким как рубины, сапфиры и изумруды.

Общее описание процесса придания формы (известный уровень техники)

Процесс придания формы драгоценным камням включает применение четырех методов: огранка, галтовка, предварительное придание формы и резка. В результате огранки получают плоские фасы (фасеты) на камнях многих разных форм. Прозрачные и высоко полупрозрачные камни обычно ограниваются. Менее прозрачные и непрозрачные минералы обычно подвергаются обработке галтовкой,или резьбой, так как оптические свойства, связанные с огранкой, зависят от отражения света в направлении из камня.

Форма драгоценного камня - это форма его верхней поверхности, положение, в котором на него будут смотреть после установки в изделие. Формы поверхности, кроме круглых, бывают фигурными. Некоторые популярные фигурные формы включают следующие хорошо известные: изумрудная огранка, кабошон, античная кабошон, овал, груша и маркиза. Цветным камням (и алмазам весом более трех карат) обычно в процессе резки придается фигурная форма, поскольку огранщик может сохранить большой вес исходного драгоценного камня, используя фигурную форму, снижая таким образом потери веса камня.

Точная стандартная огранка, которую можно видеть у алмазов, редко встречается у цветных камней. Одна из причин состоит в невозможности огранки некоторых цветных камней до острых углов без разрушения камней или деления их на срезы из-за их более низкой твердости и спаянности. Другая причина заключается в разнице между тем, что ожидают специалисты и потребители от алмазов по сравнению с другими камнями. "Восточная или "колониальная" резка" - это термины, используемые для описания ограненных драгоценных камней, имеющих искаженные формы и неправильное расположение фасет, что более часто можно отнести к цветным камням. Большинство цветных камней ограниваются до степени, достаточной для проникновения света.

Большинство ограненных камней имеют три основных части: корона, поясок и венчик. Корона - это верхняя часть, поясок - узкая часть, образующая границу между короной и венчиком и являющаяся установочным краем драгоценного камня. Венчик представляет собой нижнюю часть камня. Цветные камни обычно имеют фасеты на венчике.

Общее описание процесса придания формы цветным камням

Огранщик цветных драгоценных камней начинает работу со шлифовки неотшлифованного цветного камня до получения приблизительной формы и размеров обработанного камня. Этот процесс называют процессом предварительного придания формы. Предварительное придание формы выполняется при помощи грубого абразивного инструмента. Крупное зерно алмаза, вложенное в никелированный медный диск - это лучший выбор для предварительного придания формы очень твердым цветным камням (корунд, хризоберилл, шпинель и карбид кремния).

Вода является агентом для смачивания при выполнении процесса предварительного придания формы и последующих процессов огранки. Огранщики драгоценных камней пользуются разными средствами для поддержания влажности кругов. В процессе предварительного придания формы шлифуется поясок и общий профиль короны и венчика, и поверхность всего камня при этом становится матовой. Перед шлифовкой фасетов огранщик должен вставить камень в присадочный стержень. Метод называется легированием. Камень слегка нагревается, затем устанавливается на конец присадки, предварительно помещенной в расплавленный присадочный воск. После установки обработанного до предварительной формы камня в необходимое положение его отставляют в сторону для охлаждения.

Фасеты цветного камня шлифуют на горизонтальных быстро вращающихся кругах, называемых гранильно-шлифовальными кругами. Огранщики пользуются рядом кругов для резки с зернами разных размеров, по нарастающей, для шлифовки фасет и постепенного выравнивания их поверхности. Затем выполняется окончательная шлифовка на специальном шлифовальном круге для шлифовки поверхности.

Шлифовальные круги для шлифовки изготавливаются из разных материалов. Агентами для шлифовки, используемыми для этих кругов, являются очень тонкозернистые порошкообразные материалы, включающие алмаз, корунд, окись церия и окись олова. Для резки и шлифовки под необходимым углом, соответственно, огранщик подносит затравочный стержень к устройству, в котором удерживается камень при его соприкосновении с кругом. Традиционным инструментом для установки, используемым во многих мастерских по обработке цветных камней является специальный держатель. Он имеет секцию, установленную на вертикальной опоре. Присадочный стрежень вставляется в одно из ряда отверстий на боковой стороне секции. Положением каждого отверстия определяется конкретный размер угла (от плоскости пояса камня), под которым режется фасет. Поворотом присадочного стержня в отверстии обеспечивается установка всех фасетов данного типа под одним и тем же углом по всей окружности камня.

Процесс придания формы драгоценным камням из карбида кремния

Поскольку красота большинства алмазов зависит от степени их сверкания, блеска и сияния (не цвета), резчики алмазов должны тщательно контролировать факторы, влияющие на эти характеристики. Устанавливать отсеченные частички алмаза на цветные драгоценные камни очень трудно.

Ввиду того, что показатель преломления карбида кремния больше, чем у алмаза и цветных камней, согласно настоящему изобретению драгоценный камень из карбида кремния изготавливается применением точных алмазных резцов, используемых в алмазных ручных инструментах, известных как "алмаз". "Алмазы" позволяют резчику устанавливать и регулировать угол фасеты, то, что резчик не может сделать при помощи предварительно устанавливаемых инструментов для цветных камней. Именно точность алмазных ручных инструментов, "алмазов", позволяет резчику использовать угол и пропорции алмаза, что позволяет получать "острые края" на драгоценных камнях из карбида кремния, к которым относится настоящее изобретение. Однако поскольку карбид кремния не такой твердый, как алмаз, традиционные шлифовальные круги для цветных камней применяются в процессе огранки со скоростью вращения ниже скоростей, обычно применяемых для алмазных кругов, т.е. менее 3000 об./мин, и предпочтительно со скоростью вращения порядка 300 об./мин.

Для более подробного представления о методе придания формы карбиду кремния, описываемом в настоящем изобретении, следует отметить, что неотшлифованный драгоценный камень из карбида кремния устанавливается на присадочном стрежне и закрепляется в верхнем "алмазе". Край пояса режется сначала на шлифовальном круге. Это определяет форму камня.

Верхняя грань, плоская верхняя поверхность, являющаяся самой большой фасетой на всем камне, режется в следующую очередь, также с применением "алмаза" для грани. Грань затем шлифуется в четыре стадии с применением шлифовальных кругов (дисков, колес и т.д.) от крупнозернистых до мелкозернистых. Шлифовку можно начинать с круга с зерном размера 600, далее перейти на размер 1200, а затем на 3000 и закончить ее керамическим диском с размером зерна от 0,5 до 1 мкм, самым мелким.

Присадка затем переносится на верхний "алмаз" для резки верхней стороны и получения пересечения, включающего 4 основных части (фасеты). Затем присадка переходит на нижний "алмаз", и нижняя сторона режется для получения пересечения, включающего 4 основных части (фасеты). В это время камень подвергается визуальной проверке для определения его точности. После этой проверки процесс шлифовки с применением шлифовальных кругов, описанный для грани повторяется для основных частей.

Присадка переносится на верхний "алмаз" и фасеты "звездочки" верхней стороны, - всего таких фасет режется 8 вместе с верхними фасетами пояса (16 фасет). Присадка переносится к нижнему "алмазу", и режутся нижние фасеты пояса (16 фасет). Процесс шлифовки с применением 4 шлифовальных кругов, описанный для грани и основных частей, повторяется для остальных фасет пояса. Теперь необработанный камень стал ограненным отшлифованным драгоценным камнем с круглой бриллиантовой огранкой 13, как показано на фиг. 3.

Поскольку описание изобретения сопровождается чертежами, важно, чтобы модификации выполнялись без отклонения от истинной сущности и объема изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЮВЕЛИРНОГО КАМНЯ | 2023 |

|

RU2808301C1 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ НЕСКОЛЬКИХ ОГРАНЕННЫХ ДРАГОЦЕННЫХ КАМНЕЙ ИЗ СИНТЕТИЧЕСКОГО КАРБИДА КРЕМНИЯ - МУАССАНИТА | 2010 |

|

RU2434083C1 |

| Способ улучшения цветовых характеристик природного касситерита методом термообработки | 2020 |

|

RU2743679C1 |

| ПОЛУЧЕННЫЕ ХИМИЧЕСКИМ ОСАЖДЕНИЕМ ИЗ ПАРОВОЙ ФАЗЫ МОНОКРИСТАЛЛИЧЕСКИЕ СИНТЕТИЧЕСКИЕ АЛМАЗНЫЕ МАТЕРИАЛЫ, ИМЕЮЩИЕ ОДНОРОДНЫЙ ЦВЕТ | 2013 |

|

RU2595671C1 |

| Автоматический робот для полировки драгоценных камней | 2018 |

|

RU2778437C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ КЕРАМИЧЕСКИХ СФЕРИЧЕСКИХ ТЕЛ | 2006 |

|

RU2396160C2 |

| ПОЛУЧЕНИЕ АЛМАЗОВ ПОД ВОЗДЕЙСТВИЕМ ВЫСОКОГО ДАВЛЕНИЯ И ВЫСОКОЙ ТЕМПЕРАТУРЫ | 2001 |

|

RU2279908C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФАНТАЗИЙНОГО БЛЕДНО-СИНЕГО ИЛИ ФАНТАЗИЙНОГО БЛЕДНОГО СИНЕ-ЗЕЛЕНОГО МОНОКРИСТАЛЛИЧЕСКОГО CVD-АЛМАЗА И ПОЛУЧЕННЫЙ ПРОДУКТ | 2010 |

|

RU2540624C2 |

| СЛОЙ БЕСЦВЕТНОГО АЛМАЗА | 2006 |

|

RU2415204C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАНТАЗИЙНО ОКРАШЕННОГО ОРАНЖЕВОГО МОНОКРИСТАЛЛИЧЕСКОГО CVD-АЛМАЗА И ПОЛУЧЕННЫЙ ПРОДУКТ | 2010 |

|

RU2497981C2 |

Изобретение относится к синтетическим драгоценным камням из полупрозрачного монокристаллического карбида кремния и может быть использовано в ювелирной промышленности. Синтетические драгоценные камни, имеющие чрезвычайный блеск и твердость, изготавливаются из больших одиночных кристаллов полупрозрачного карбида кремния одного политипа с относительно низким содержанием примесей. Кристаллы выращиваются в системе с применением сублимационной печи. Кристаллы разрезаются на неотшлифованные драгоценные камни, которым затем придается форма, и таким образом получают обработанные драгоценные камни. В процессе выращивания при помощи выбранных присадок к кристаллу камни приобретают разнообразные цвета и оттенки. Бесцветный драгоценный камень получают в результате выращивания кристалла без присадки в системе, защищенной от нежелательных атомов примесей. 14 с. и 36 з.п.ф-лы, 3 ил., 2 табл.

| Устройство для контроля достоверности передачи информации квазитроичным кодом | 1985 |

|

SU1252955A2 |

| US 4042673 A, 16.08.1977 | |||

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

| Способ выращивания кристаллов карбида кремния и устройство для его осуществления | 1989 |

|

SU1663060A1 |

| DE 3915053 A1, 15.11.1990 | |||

| US 5433167 A, 18.07.1995 | |||

| JP 6266000 A, 25.03.1987 | |||

| Способ диффузионной сварки | 2018 |

|

RU2720267C1 |

Авторы

Даты

2000-09-20—Публикация

1996-08-27—Подача