Изобретение относится к способам выращивания кристаллов из паровой фазы и может быть использовано при выращивании относительно крупных объемных кристаллов карбида кремния а-модификации.

Цель изобретения - повышение производительности процесса.

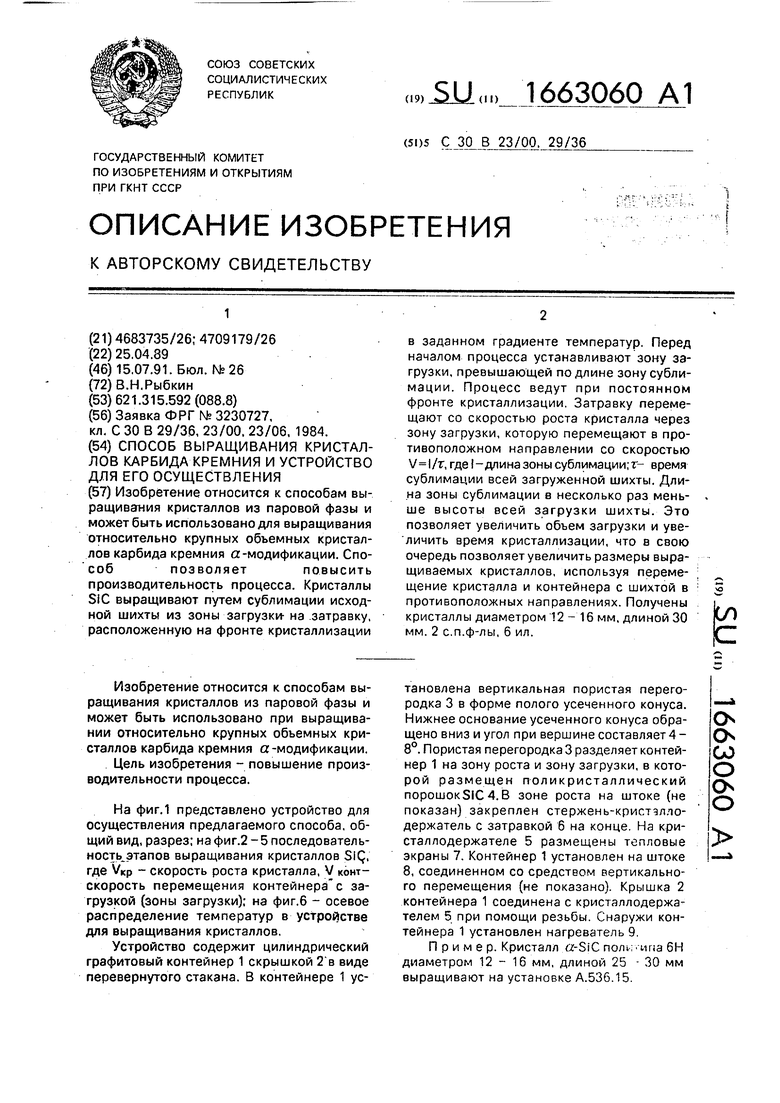

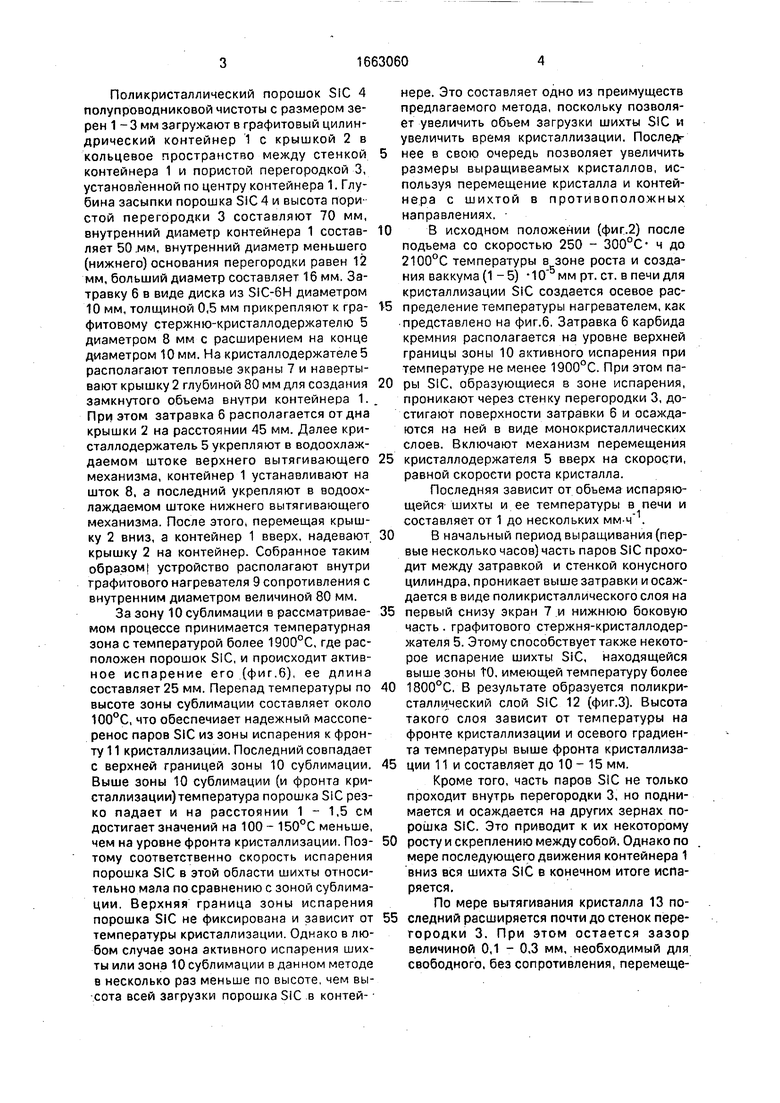

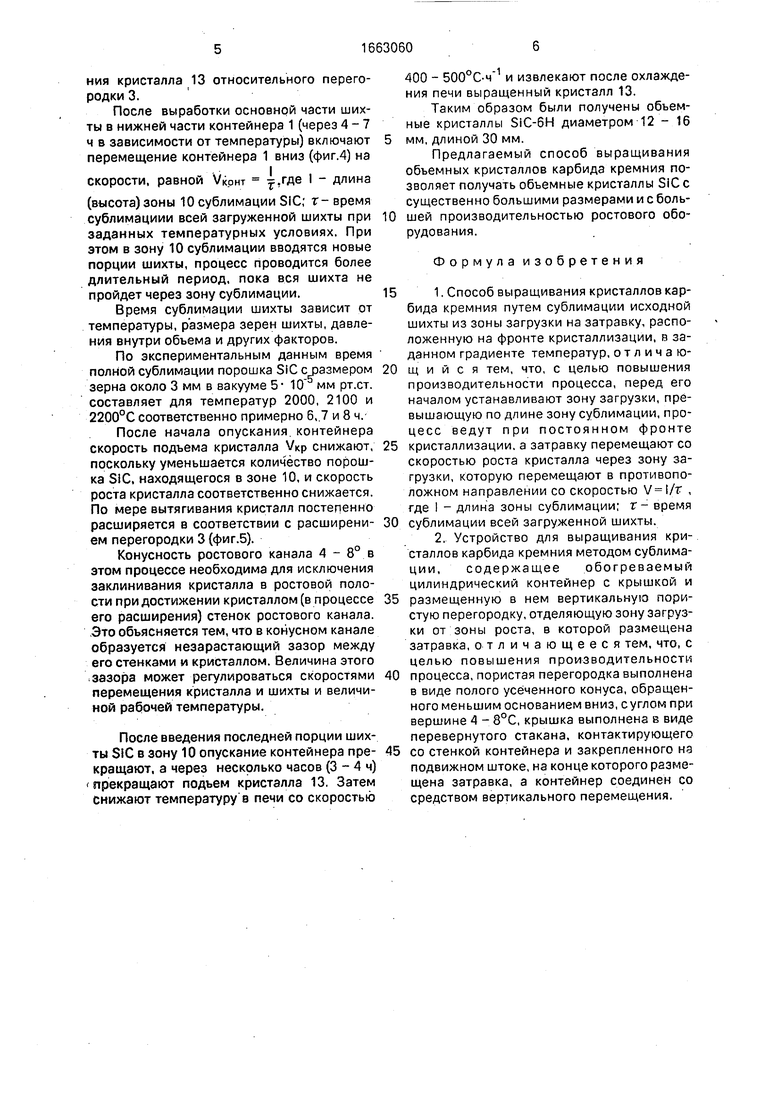

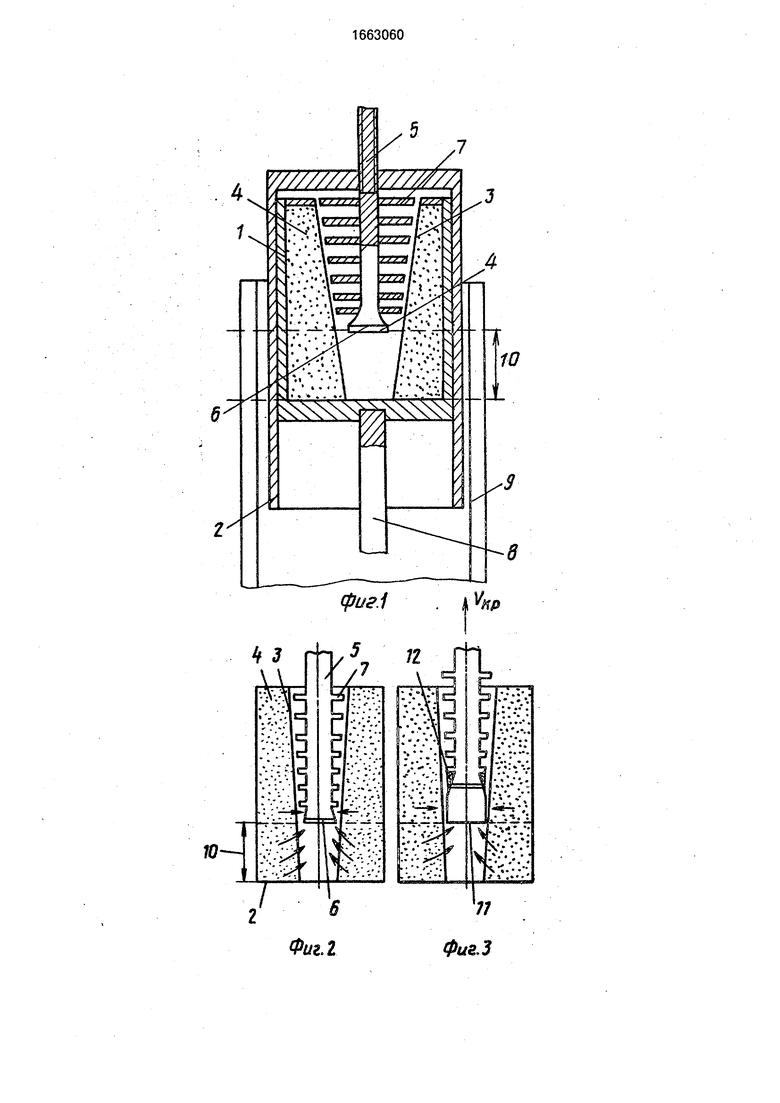

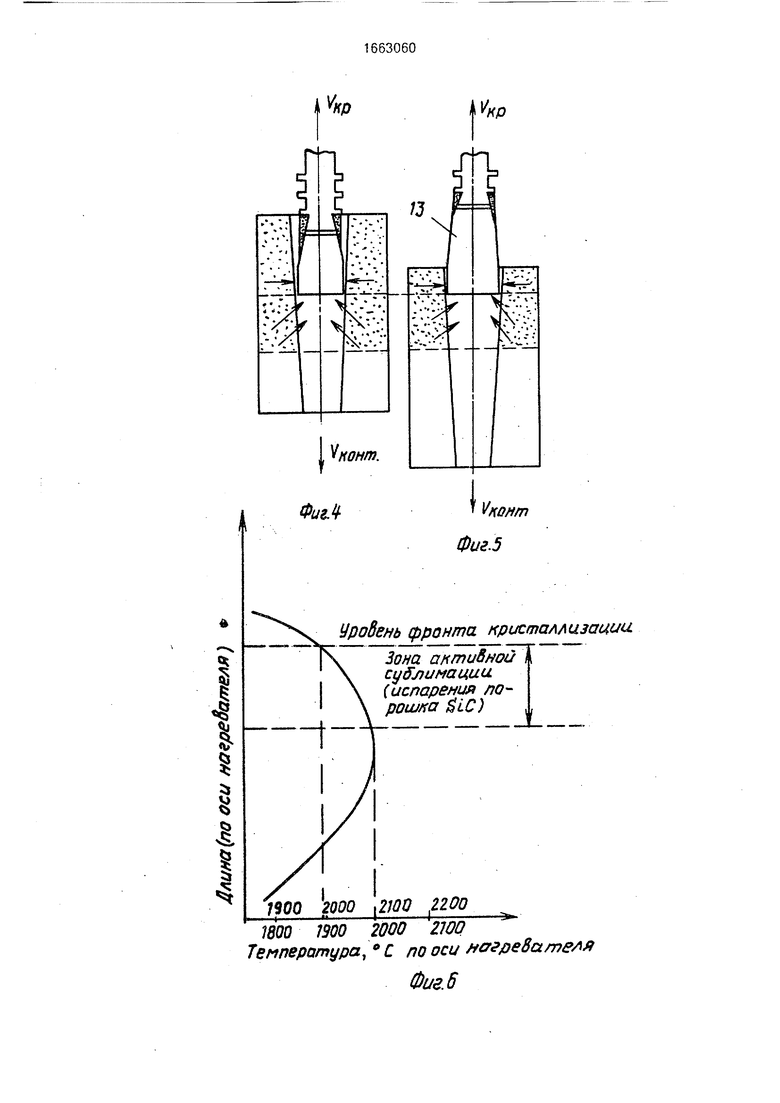

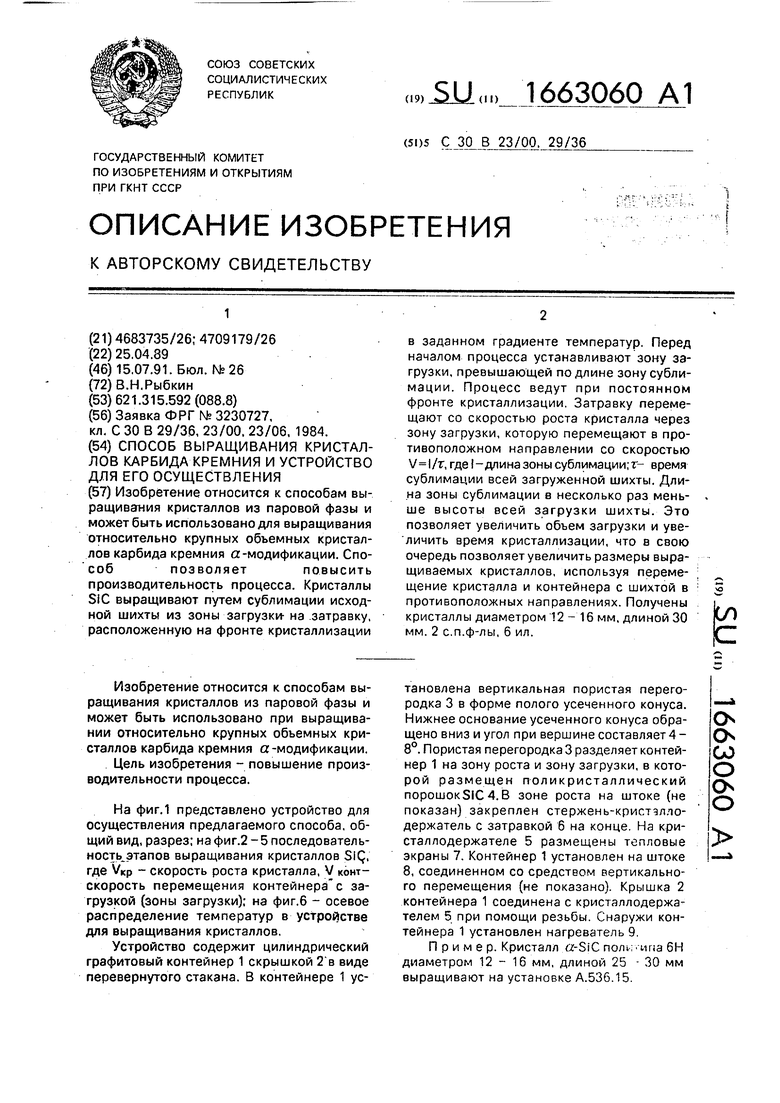

На фиг.1 представлено устройство для осуществления предлагаемого способа, общий вид, разрез; на фиг.2 -5 последовательность, этапов выращивания кристаллов SiC,. где VKP - скорость роста кристалла, V конт- скорость перемещения контейнера с загрузкой (зоны загрузки); на фиг.6 - осевое распределение температур в устройстве для выращивания кристаллов.

Устройство содержит цилиндрический графитовый контейнер 1 скрышкой 2 в виде перевернутого стакана. В контейнере 1 установлена вертикальная пористая перегородка 3 в форме полого усеченного конуса. Нижнее основание усеченного конуса обращено вниз и угол при вершине составляет 4 - 8°. Пористая перегородка 3 разделяет контейнер 1 на зону роста и зону загрузки, в которой размещен поликристаллический порошок5 С4.В зоне роста на штоке (не показан) закреплен стержень-кристэлло- держатель с затравкой 6 на конце. На кри- сталлодержателе 5 размещены тепловые экраны 7. Контейнер 1 установлен на штоке 8, соединенном со средством вертикального перемещения (не показано). Крышка 2 контейнера 1 соединена с кристаллодержа- телем 5 при помощи резьбы. Снаружи контейнера 1 установлен нагреватель 9

Пример. Кристалл «-SiC пол ипа 6Н диаметром 12-16 мм, длиной 25 - 30 мм выращивают на установке А.536.15

О

о со о о о

Поликристаллический порошок SIC 4 полупроводниковой чистоты с размером зерен 1-3 мм загружают в графитовый цилиндрический контейнер 1 с крышкой 2 в кольцевое пространство между стенкой контейнера 1 и пористой перегородкой 3, установленной по центру контейнера 1.Глубина засыпки порошка SIC 4 и высота пористой перегородки 3 составляют 70 мм, внутренний диаметр контейнера 1 составляет 50 .мм, внутренний диаметр меньшего (нижнего) основания перегородки равен 12 мм, больший диаметр составляет 16 мм. Затравку 6 в виде диска из SiC-бН диаметром 10 мм, толщиной 0,5 мм прикрепляют к графитовому стержню-кристаллодержателю 5 диаметром 8 мм с расширением на конце диаметром 10 мм. На кристаллодержателе 5 располагают тепловые экраны 7 и навертывают крышку 2 глубиной 80 мм для создания замкнутого объема внутри контейнера 1. При этом затравка 6 располагается от дна крышки 2 на расстоянии 45 мм. Далее кри- сталлодержатель 5 укрепляют в водоохлаж- даемом штоке верхнего вытягивающего механизма, контейнер 1 устанавливают на шток 8, а последний укрепляют в водоох- лаждаемом штоке нижнего вытягивающего механизма. После этого, перемещая крышку 2 вниз, а контейнер 1 вверх, надевают крышку 2 на контейнер. Собранное таким образом устройство располагают внутри графитового нагревателя 9 сопротивления с внутренним диаметром величиной 80 мм.

За зону 10 сублимации в рассматриваемом процессе принимается температурная зона с температурой более 1900°С, где расположен порошок SIC, и происходит активное испарение его (фиг.6), ее длина составляет 25 мм. Перепад температуры по высоте зоны сублимации составляет около 100°С, что обеспечиает надежный массопе- ренос паров SiC из зоны испарения к фронту 11 кристаллизации. Последний совпадает с верхней границей зоны 10 сублимации. Выше зоны 10 сублимации (и фронта кристаллизации) температура порошка SIC резко падает и на расстоянии 1 - 1,5 см достигает значений на 100 - 150°С меньше, чем на уровне фронта кристаллизации. Поэтому соответственно скорость испарения порошка SIC в этой области шихты относительно мала по сравнению с зоной сублимации. Верхняя граница зоны испарения порошка SiC не фиксирована и зависит от температуры кристаллизации. Однако в любом случае зона активного испарения шихты или зона 10 сублимации в данном методе в несколько раз меньше по высоте, чем вы- сота всей загрузки порошка SiC в контей-

нере. Это составляет одно из преимуществ предлагаемого метода, поскольку позволяет увеличить обьем загрузки шихты SIC и увеличить время кристаллизации. Послед«нее в свою очередь позволяет увеличить размеры выращивеамых кристаллов, используя перемещение кристалла и контейнера с шихтой в противоположных направлениях. В исходном положении (фиг.2) после подьема со скоростью 250 - 300°С- ч до 2100°С температуры в зоне роста и создания ваккума (1 -5) 10 мм рт. ст. в печи для кристаллизации SiC создается осевое распределение температуры нагревателем, как представлено на фиг.б. Затравка 6 карбида кремния располагается на уровне верхней границы зоны 10 активного испарения при температуре не менее 1900°С. При этом пары SIC. образующиеся в зоне испарения, проникают через стенку перегородки 3, достигают поверхности затравки 6 и осаждаются на ней в виде монокристаллических слоев. Включают механизм перемещения

кристаллодержателя 5 вверх на скорости, равной скорости роста кристалла.

Последняя зависит от обьема испаряющейся шихты и ее температуры в печи и составляет от 1 до нескольких .

В начальный период выращивания (первые несколько часов) часть паров SiC проходит между затравкой и стенкой конусного цилиндра, проникает выше затравки и осаждается в виде поликристаллического слоя на

первый снизу экран 7 и нижнюю боковую часть. графитового стержня-кристаллодер- жателя 5. Этому способствует также некоторое испарение шихты SiC, находящейся выше зоны ТО, имеющей температуру более

1800°С. В результате образуется поликристаллический слой SiC 12 (фиг.З). Высота такого слоя зависит от температуры на фронте кристаллизации и осевого градиента температуры выше фронта кристаллизации 11 и составляет до 10 - 15 мм.

Кроме того, часть паров SIC не только проходит внутрь перегородки 3, но поднимается и осаждается на других зернах порошка SIC. Это приводит к их некоторому

росту и скреплению между собой. Однако по мере последующего движения контейнера 1 вниз вся шихта SiC в конечном итоге испаряется.

По мере вытягивания кристалла 13 последний расширяется почти до стенок перегородки 3. При этом остается зазор величиной 0,1 - 0,3 мм, необходимый для свободного, без сопротивления, перемещения кристалла 13 относительного перегородки 3.

После выработки основной части шихты в нижней части контейнера 1 (через 4-7 ч в зависимости от температуры) включают перемещение контейнера 1 вниз (фиг.4) на

скорости, равной VKOHT -где длина

(высота) зоны 10 сублимации SiC; т- время сублимациии всей загруженной шихты при заданных температурных условиях. При этом в зону 10 сублимации вводятся новые порции шихты, процесс проводится более длительный период, пока вся шихта не пройдет через зону сублимации.

Время сублимации шихты зависит от температуры, размера зерен шихты, давления внутри объема и других факторов.

По экспериментальным данным время полной сублимации порошка SiC с оазмером зерна около 3 мм в вакууме 51 10 мм рт.ст. составляет для температур 2000, 2100 и 2200°С соответственно примерно 6,7 и 8 ч.

После начала опускания контейнера скорость подъема кристалла VKp снижают, поскольку уменьшается количество порошка S1C, находящегося в зоне 10, и скорость роста кристалла соответственно снижается. По мере вытягивания кристалл постепенно расширяется в соответствии с расширением перегородки 3 (фиг.5).

Конусность ростового канала 4 - 8° в этом процессе необходима для исключения заклинивания кристалла в ростовой полости при достижении кристаллом (в процессе его расширения) стенок ростового канала. Это объясняется тем, что в конусном канале образуется незарастающий зазор между его стенками и кристаллом. Величина этого зазора может регулироваться скоростями перемещения кристалла и шихты и величиной рабочей температуры.

После введения последней порции шихты SIC в зону 10 опускание контейнера прекращают, а через несколько часов (3 - 4 ч) прекращают подъем кристалла 13. Затем снижают температуру в печи со скоростью

400 - 500°С-ч 1 и извлекают после охлаждения печи выращенный кристалл 13.

Таким образом были получены объемные кристаллы SiC-6H диаметром 12 - 16 мм, длиной 30 мм.

Предлагаемый способ выращивания объемных кристаллов карбида кремния позволяет получать объемные кристаллы SiC с существенно большими размерами и с боль- шей производительностью ростового оборудования.

Формула изобретения

1. Способ выращивания кристаллов карбида кремния путем сублимации исходной шихты из зоны загрузки на затравку, расположенную на фронте кристаллизации, R заданном градиенте температур, отличающ и и с я тем, что, с целью повышения производительности процесса, перед его началом устанавливают зону загрузки, превышающую по длине зону сублимации, процесс ведут при постоянном фронте

кристаллизации, а затравку перемещают со скоростью роста кристалла через зону загрузки, которую перемещают в противоположном направлении со скоростью V l/r , где I - длина зоны сублимации; т- время

сублимации всей загруженной шихты.

2. Устройство для выращивания кристаллов карбида кремния методом сублимации, содержащее обогреваемый цилиндрический контейнер с крышкой и

размещенную в нем вертикальную пористую перегородку, отделяющую зону загрузки от зоны роста, в которой размещена затравка, отличающееся тем, что, с целью повышения производительности

процесса, пористая перегородка выполнена в виде полого усеченного конуса, обращенного меньшим основанием вниз, суглом при вершине 4 - 8°С, крышка выполнена в виде перевернутого стакана, контактирующего

со стенкой контейнера и закрепленного нз подвижном штоке, на конце которого размещена затравка, а контейнер соединен со средством вертикального перемещения.

О (О О СО (О

со

1

-..V - . .. . . - «Ч / -. - - - ,, - f -/ - ., . - Л

Л// S/S / //////// X S J

1К Ч/ч

. :.. s . ,. ..|«... ..

: VK 4 - ;::-:.v:;

«M

innriD

РШШШР

.. Л .. . .«4 ..... ;

S J

Ж

ч Ч ХГ

1

X

«

л

tsl

J

JLJL HJlJU itfl

inrinririnj IIuw-.

о

«м

v

€

СЧ1

Фиг.4

Уродень фронта кристаллизации.

foOQ W 210Q f200 WOO WOO 2000 2700 Температура, С по оси нагревателя

Фиг. 6

яр

Зона актиВной су&лимации. (испарения порошка SLC)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения монокристаллического SiC | 2023 |

|

RU2811353C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ | 2013 |

|

RU2532551C1 |

| Способ получения монокристаллического SiC | 2021 |

|

RU2761199C1 |

| ТИГЕЛЬ ДЛЯ ЭПИТАКСИИ КАРБИДА КРЕМНИЯ | 2006 |

|

RU2324019C2 |

| СПОСОБ ПОЛУЧЕНИЯ БОЛЬШИХ ОДНОРОДНЫХ КРИСТАЛЛОВ КАРБИДА КРЕМНИЯ С ИСПОЛЬЗОВАНИЕМ ПРОЦЕССОВ ВОЗГОНКИ И КОНДЕНСАЦИИ | 2008 |

|

RU2495163C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЮВЕЛИРНОГО КАМНЯ | 2023 |

|

RU2808301C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2016 |

|

RU2633909C1 |

| СУБЛИМАЦИОННЫЙ СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ КАРБИДА КРЕМНИЯ И ИСТОЧНИК КАРБИДА КРЕМНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1996 |

|

RU2094547C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБЧАТОГО КРИСТАЛЛА КАРБИДА КРЕМНИЯ | 2000 |

|

RU2182607C2 |

| ПЕЧЬ ДЛЯ ЭПИТАКСИИ КАРБИДА КРЕМНИЯ | 2006 |

|

RU2330128C2 |

Изобретение относится к способам выращивания кристаллов из паровой фазы и может быть использовано для выращивания относительно крупных объемных кристаллов карбида кремния α-модификации. Способ позволяет повысить производительность процесса. Кристаллы SIC выращивают путем сублимации исходной шихты из зоны загрузки на затравку, расположенную на фронте кристаллизации в заданном градиенте температур. Перед началом процесса устанавливают зону загрузки, превышающей по длине зону сублимации. Процесс ведут при постоянном фронте кристаллизации. Затравку перемещают со скоростью роста кристалла через зону загрузки, которую перемещают в противоположном направлении со скоростью V = L/Τ, где L - длина зоны сублимации

τ - время сублимации всей загруженной шихты. Длина зоны сублимации в несколько раз меньше высоты всей загрузки шихты. Это позволяет увеличить объем загрузки и увеличить время кристаллизации, что в свою очередь позволяет увеличить размеры выращиваемых кристаллов, используя перемещение кристалла и контейнера с шихтой в противоположных направлениях. Получены кристаллы диаметром 12 - 16 мм, длиной 30 мм. 6 ил.

| Заявка ФРГ № 3230727, кл | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-07-15—Публикация

1989-04-25—Подача