Изобретение относится к технике переработки на гранулированный нейтрализованный суперфосфат бедного фосфатного сырья, в частности доломитизированного и железосодержащего фосфатного сырья (например, Кингисеппского, Вятско-Камского, Каратаусского и других месторождений фосфатных руд, содержащих большое количество кислоторастворимых примесей).

Известен способ производства гранулированного суперфосфата (а.с. СССР N 1465436. Способ получения гранулированного суперфосфата. Авторы: Завертяева Т. И. , Новиков А.А., Кузнецова А.А. и др. з. 25.08.87, оп. 15.03.89. БИ N 10), в котором фосфатное сырье, взятое в количестве 60-90% от исходного в виде суспензии с Т:Ж=1:1-2,3 разлагают серной кислотой концентрацией 75-98% в количестве 1,6-2,3 мас.ч. на 1 т P2O5 фосфатного сырья, смешивают полученную пульпу с оставшейся частью сырья, взятого либо в сухом виде, либо в виде суспензии с Т:Ж=1:1-2,3, затем проводят одновременную грануляцию и сушку продукта топочными газами с последующей абсорбцией отходящих газов с использованием стоков после стадии абсорбции для приготовления суспензии фосфатного сырья.

Недостатками известного способа при переработке доломитизированного и железосодержащего фосфатного сырья недостаточно высокая степень разложения фосфатного сырья на стадии нейтрализации, высокая кислотность и гигроскопичность готового продукта и низкий выход товарной фракции на стадии гранулирования и сушки.

Наиболее близким является способ получения аммонизированного гранулированного суперфосфата (Патент РФ N 2107053. Способ получения аммонизированного гранулированного суперфосфата. Авторы: Треущенко Н.Н., Дмитревский Б.А., Филимонов А. А. , Дремов А.В., Юрьева В.И., Костюжева М.Г., Швецов О.В. Оп. 20.03.98. БИ N 8), включающий разложение фосфатного сырья серной кислотой, двухстадийную нейтрализацию пульпы фосфатным сырьем до pH 2-2,5, а затем аммиаксодержащим реагентом до pH 2,8-3,5, грануляцию и сушку готового продукта. В качестве фосфатного сырья используют доломитизированные фосфатные руды, в частности Кингисеппского месторождения, а аммиаксодержащего реагента - аммиак и пульпа фосфатов и сульфата аммония с pH 4,5.

Недостатком известного способа является недостаточно высокое качество готового продукта, в частности содержание P2O5усв составляет 16-16,3%, P2O5св - 0-1,2%, N - 0,8-1,5%. Общая сумма питательных веществ не превышает 18%, отношение P2O5усв к P2O5общ равно 91,5-93,5%, выход товарной фракции 90-95%.

Задачей данного изобретения является повышение качества готового продукта, а именно, получение нейтрализованного продукта, содержащего 14,5-25,5% P2O5, 0-9,6% N, 0-14,2% K2O с общей суммой питательных веществ 24,8-31%.

Способ получения гранулированного нейтрализованного суперфосфата включает разложение фосфатного сырья серной кислотой, двухстадийную нейтрализацию пульпы с использованием фосфатного сырья и проведение нейтрализации до pH 2-2,5, грануляцию и сушку готового продукта, причем вторую стадию нейтрализации ведут до pH 3,6-6,0 аммиаком и/или растворами солей с pH 4,6-10,0.

Изменение условий ведения процесса достигается за счет изменения pH на второй стадии нейтрализации до 3,6-6,0 введением солевых реагентов с pH 4,6-10, в частности растворов солей фосфатов и сульфата аммония и карбоната калия и их смесей. Это позволяет повысить содержание P2O5 и азота и ввести калий в удобрение, повысить общую сумму питательных веществ, увеличить количество P2O5усв относительно P2O5общ, увеличить количество водорастворимых солей и тем самым увеличить выход товарной фракции. Суть процесса поясняется примерами.

Пример 1. 1000 кг кингисеппского флотоконцентрата состава: 28% P2O5, 40,8% CaO, 2,5% MgO, 6% CO2, 2,6% F, 8% нерастворимого остатка суспензируют в воде, поступающей с абсорбционного отделения в отношении Ж:Т=1:1. 85% суспензии направляется на разложение серной кислотой. Концентрация серной кислоты 93%, норма серной кислоты 607 кг. Отношение Ж:Т в исходной суспензии равно 1,65. Процесс разложения протекает при температуре 90oC в течение 2,5 часов. Количество пульпы 2290 кг. Коэффициент разложения фосфорита составляет 96%. Величина pH пульпы составляет 1. Пульпа поступает на нейтрализацию оставшейся частью суспензии фосфоритного концентрата. Процесс нейтрализации протекает при температуре 80oC в течение 2 часов до pH 2,5. Количество пульпы составляет 2580 кг. Степень разложения фосфатов и карбонатов 63%. Далее пульпа поступает на нейтрализацию аммиаком и аммофосной пульпой с pH 4,6. Расход пульпы составляет 857 кг, в пересчете на P2O5 - 300 кг (отношение P2O5 пульпы к P2O5 сырья равно 1,07), азота - 72 кг. Расход аммиака составляет 30 кг. Процесс нейтрализации протекает при температуре 80oC в течение 5 мин до pH 3,6. Пульпа поступает на сушку и грануляцию. Готовый продукт в количестве 2200 кг имеет состав 26,3% P2O5общ 25,5% P2O5усв, 4,4% N. Сумма питательных веществ в удобрении составляет 29,4%. Отношение P2O5усв к P2O5общ составляет 97%. Выход товарной фракции - 96%.

Пример 2. 1000 кг кингисеппского флотоконцентрата состава: 30% P2O5, 41,7% CaO, 1,7% MgO, 5% CO2, 2,7% F, 6% нерастворимого остатка суспензируют в воде в отношении Ж:Т=2:1. 90% суспензии поступает на разложение серной кислотой. Концентрация серной кислоты 93%, норма серной кислоты - 630 кг мнг. Отношение Ж к Т в исходной пульпе составляет 2,63:1. Процесс разложения протекает при температуре 95oC в течение 3 часа. Количество пульпы составляет 3277 кг. Коэффициент разложения фосфорита составляет 96%. Величина pH пульпы 0,8. Пульпа поступает на нейтрализацию оставшейся частью суспензии фосфоритного концентрата. Процесс нейтрализации протекает при температуре 85oC в течение 1,5 часа до pH 2,3. Количество пульпы составляет 3610 кг. Степень разложения фосфатов и карбонатов равна 72%. Далее пульпа поступает на нейтрализацию калийсодержащим щелочным реагентом. Нейтрализация протекает в течение 30 мин при температуре 85oC до pH 6. В качестве реагента используется 47%-ный раствор поташа с pH 9,9. Количество раствора составляет 937 кг. Пульпа поступает на сушку и грануляцию. Готовый продукт в количестве 1925 кг имеет состав 15,58% P2O5общ 14,58% P2O5усв, 14,2% K2O. Сумма питательных веществ составляет 29,2%. Количество P2O5усв по отношению к P2O5общ составляет 93,55%. Выход товарной фракции - 95%.

Пример 3. 1000 кг кингисеппского флотоконцентрата состава, указанного в примере 1, суспензируют в воде в отношении Ж:Т=2,3:1. 88% суспензии поступает на разложение серной кислотой. Концентрация серной кислоты 93%, норма серной кислоты - 645 кг мнг.

Отношение Ж к Т в исходной пульпе составляет 4:1. Процесс разложения протекает в течение 2,5 час при температуре 100oC. Количество пульпы 3580 кг. Коэффициент разложения фосфорита составляет 96%. Пульпа имеет pH 0,7. Пульпа поступает на нейтрализацию оставшейся частью суспензии фосфоритного концентрата. Процесс нейтрализации протекает при температуре 90oC в течение 1 часа до pH 2. Количество пульпы 3920 кг. Степень разложения фосфатов и карбонатов составляет 70%. Далее пульпа поступает на нейтрализацию 60% раствором поташа с pH 10 и аммофосной пульпы с pH 5.

Количество раствора поташа составляет 120 кг, аммофосной пульпы - 615 кг (в пересчете на P2O5 200 кг (P2O5 пульпы/P2O5 сырья = 0,71), на азот - 48 кг). Процесс протекает при температуре 90oC в течение 10 мин до pH 5,3. Пульпа поступает на сушку и грануляцию. Готовый продукт в количестве 2050 кг имеет состав 23,4% P2O5общ, 22,4% P2O5усв, 2,3% N, 2,4% K2O. Сумма питательных веществ составляет 27,1%. Отношение P2O5водн к P2O5усв составляет 95,7%. Выход товарной фракции равен 97%.

Пример 4. 850 кг Верхне-Камского мытого фосфоритного концентрата состава: 23% P2O5, 36% CaO, 4,5% Fe2O3, 3% Al2O3, 0,8% MgO, 2,7% F, 4,8% CO2, 15% нерастворимого остатка обрабатывают 2000 кг 25% серной кислотой. Отношение Ж к Т в исходной пульпе равно 2,35:1. Процесс разложения протекает в течение 2 час при температуре 90oC. Количество пульпы 2850 кг. Коэффициент разложения фосфорита составляет 98%. Пульпа имеет pH 0,9. Пульпа поступает на нейтрализацию 150 кг фосфорита. Процесс нейтрализации протекает в течение 1 час при температуре 90oC до pH 2,5. Количество пульпы равно 3000 кг. Степень разложения фосфатов и карбонатов составляет 90%. Далее пульпа поступает на нейтрализацию. В качестве аммиаксодержащего нейтрализующего агента используется аммофосная пульпа с pH 7. Количество пульпы составляет 743 кг (200 кг P2O5 (P2O5 пульпы/P2O5 сырья=0,87) и 78,8 кг азота). Процесс нейтрализации протекает при температуре 90oC в течение 3 мин до pH 4,5. Пульпа поступает на сушку и грануляцию. Готовый продукт в количестве 2196 кг имеет состав P2O5общ - 21,2%, P2O5усв - 20,9%, азот - 3,9%. Сумма питательных веществ составляет 24,8%. Отношение P2O5усв к P2O5общ составляет 98,6%. Выход товарной фракции равен 98%.

Пример 5. 1000 кг прокаленного Вятско-Камского фосфорита состава: 24,9% P2O5, 38,9% CaO, 4,9%Fe2O3, 3,24% Al2O3, 0,86% MgO, 16,2% нерастворимого остатка суспензируют в оборотной воде в соотношении 1:1 85% пульпы обрабатывают 500 кг 93% серной кислотой. Отношение Ж:Т в исходной пульпе составляет 1,6:1. Процесс разложения протекает в течение 1,5 часа при температуре 90oC. Количество пульпы составляет 2200 кг. Коэффициент разложения фосфорита составляет 98%. Пульпа имеет pH 0,9. Пульпа поступает на нейтрализацию оставшейся частью суспензии фосфорита. Процесс нейтрализации протекает в течение 1 час при температуре 80oC до pH 2,5, Количество пульпы равно 2500 кг. Степень разложения фосфатов составляет 90%. Далее пульпа поступает на нейтрализацию пульпой, содержащей смесь фосфатов и сульфата аммония при pH 6,8 в количестве 1500 кг (378 кг сульфата аммония (80 кг азота), 567 кг фосфатов аммония(300 кг P2O5 (P2O5пульпы/P2O5сырья=1,2) и 120 кг азота) и 945 кг воды) и аммиаком. Нейтрализацию проводят при температуре 80oC в течение 1 мин до pH 4,8. Раскол аммиака составляет 50,7 кг. Пульпа поступает на грануляцию и сушку. Готовый продукт в количестве 2525 кг имеет состав: P2O5общ 21,7%, P2O5усв - 21,4%, азот - 9,6 %. Отношение P2O5усв к P2O5общ составляет 98,6%. Общая сумма питательных веществ составляет 31%. Выход товарной фракции 98%.

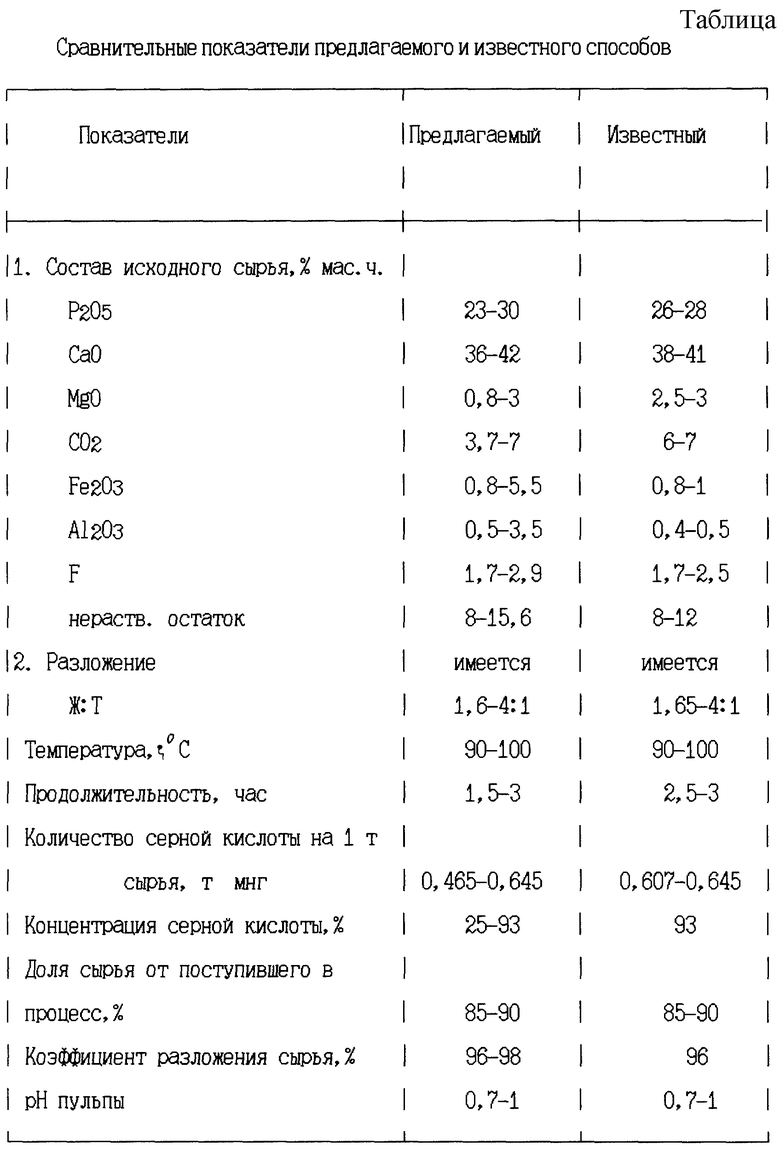

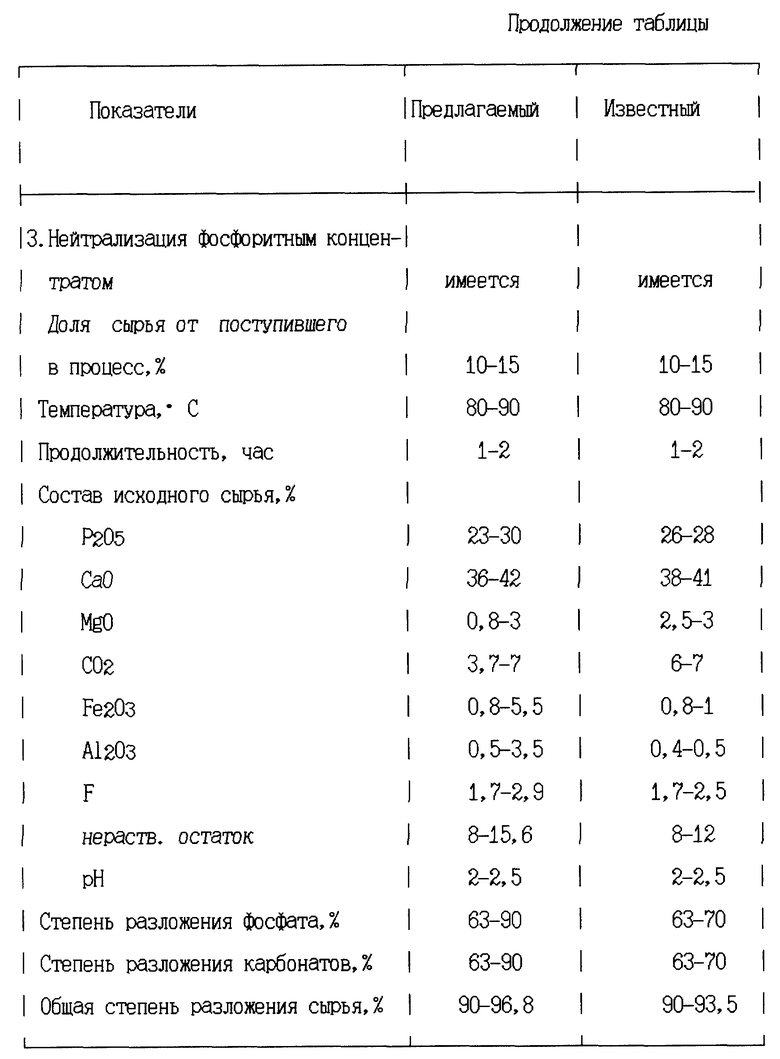

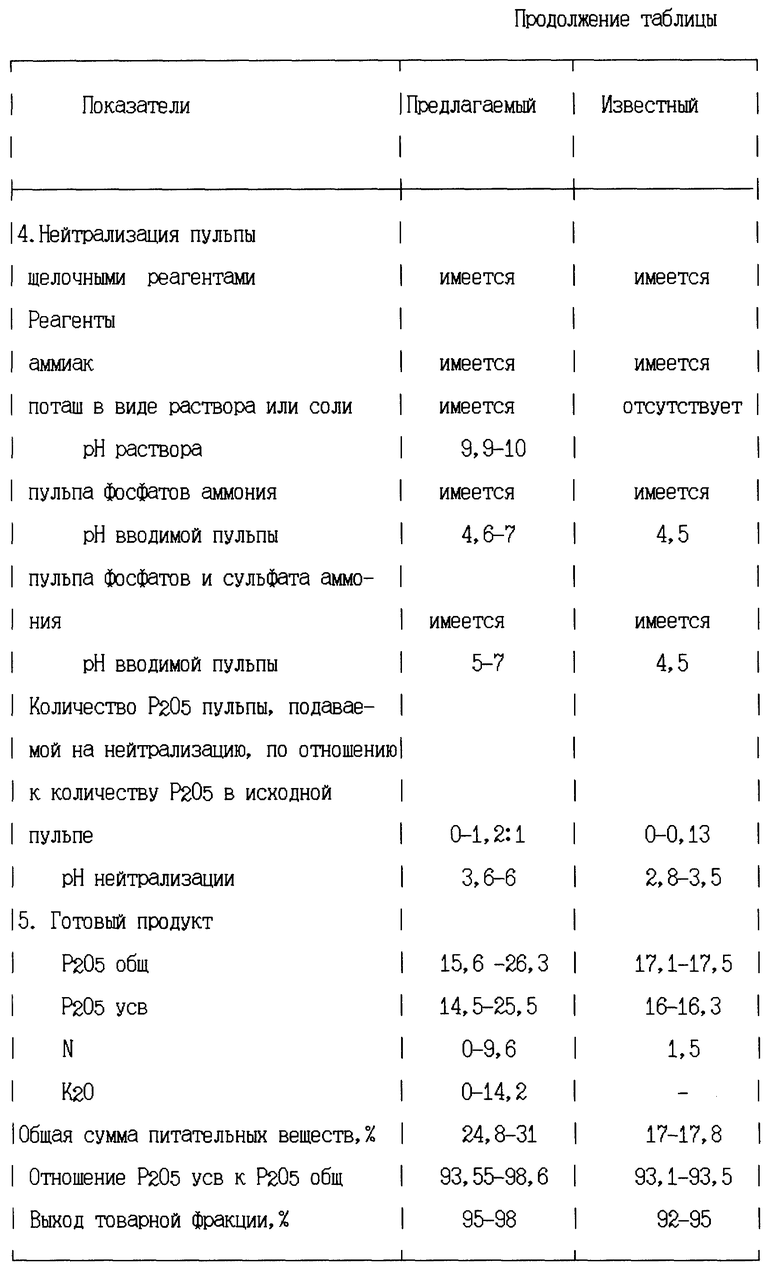

В табл. приведены сравнительные показатели предлагаемого и известного способов.

Как видно из таблицы, повышение pH стадии нейтрализации суперфосфатной пульпы с 2,8-3,5 до 3,6-6 путем введения аммиаксодержащих или калийсодержащих солевых реагентов с pH 4,6-10 вместо pH 4,5 позволяет улучшить качество продукта, а именно, повысить содержание P2O5усв в готовом продукте, увеличить содержание азота и ввести в состав продукта калий до 14,2%, увеличить сумму питательных веществ до 24,8-31%, повысить количество усвояемого P2O5 в готовом продукте относительно P2O5общ с 93,1-93,5% до 93,55-98,7%, увеличить выход товарной фракции с 92-96% до 95-98% за счет увеличения - количества водорастворимых солей. Увеличение pH стадии нейтрализации выше 6 нецелесообразно, так как в этом случае при сушке аммиак будет уходить в газовую фазу, а увеличение количества калия приведет к снижению физико-химических свойств продукта, в частности гигроскопичности, уменьшение pH ниже 3,6 приведет к снижению содержания азота и калия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СУПЕРФОСФАТА | 1995 |

|

RU2102361C1 |

| СПОСОБ ПОЛУЧЕНИЯ АММОНИЗИРОВАННОГО ГРАНУЛИРОВАННОГО СУПЕРФОСФАТА | 1997 |

|

RU2107053C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 1999 |

|

RU2162071C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 1999 |

|

RU2145316C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНО-КАЛИЙНОГО УДОБРЕНИЯ | 1997 |

|

RU2126373C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОДНОСТОРОННЕГО ФОСФОРНОГО УДОБРЕНИЯ ИЗ БЕДНОГО ФОСФАТНОГО СЫРЬЯ | 2007 |

|

RU2346916C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНО-КАЛИЙНЫХ УДОБРЕНИЙ | 2000 |

|

RU2167134C1 |

| СПОСОБ ПОЛУЧЕНИЯ АММОФОСА | 2009 |

|

RU2420453C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2000 |

|

RU2167843C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОРМОВОГО ДИКАЛЬЦИЙФОСФАТА | 1999 |

|

RU2149828C1 |

Изобретение относится к технике переработки на гранулированный нейтрализованный суперфосфат бедного фосфатного сырья, в частности доломитизированного и железосодержащего фосфатного сырья, например, Кингисеппского, Вятско-Камского, Каратаусского и других месторождений фосфатных руд, содержащих большое количество кислоторастворимых примесей. Способ получения гранулированного нейтрализованного суперфосфата включает разложение фосфатного сырья серной кислотой, двухстадийную нейтрализацию пульпы сначала фосфатным сырьем до рН 2-2,5, а вторую стадию нейтрализации ведут до рН 3,6-6,0 аммиаком и/или растворами солей с рН 4,6-10,0. Технический результат заключается в повышении общей суммы питательных веществ в удобрении до 24,8-31%, выход товарной фракции 95-98%. 1 табл.

Способ получения гранулированного нейтрализованного суперфосфата, включающий разложение фосфатного сырья серной кислотой, двухстадийную нейтрализацию пульпы с использованием на первой стадии фосфатного сырья и проведение нейтрализации до pH 2 - 2,5, грануляцию и сушку готового продукта, отличающийся тем, что вторую стадию нейтрализации ведут до pH 3,6 - 6,0 аммиаком и/или растворами солей с pH 4,6 - 10,0.

| СПОСОБ ПОЛУЧЕНИЯ АММОНИЗИРОВАННОГО ГРАНУЛИРОВАННОГО СУПЕРФОСФАТА | 1997 |

|

RU2107053C1 |

| Способ получения простого гранулированного суперфосфата | 1984 |

|

SU1213009A1 |

| Способ получения фосфорного удобрения | 1987 |

|

SU1527226A1 |

| US 3431098 A, 04.03.1969. | |||

Авторы

Даты

2000-09-27—Публикация

1999-07-01—Подача