Предлагаемое изобретение относится к способам комплексной переработки фосфатный руд азотно-кислотным методом и может быть использовано при переработке апатитового концентрата и других фосфатный руд на сложные удобрения.

Известны способы переработки апатитового концентрата азотной кислотой с осаждением кальция из азотно-фосфатной вытяжки путем введения серной кислоты, сульфата аммония, диоксида углерода, вымораживанием нитрата кальция, затем вытяжку нейтрализуют аммиаком, упаривают, вводят калийную и азотную соли, гранулируют и сушат. Готовый продукт может содержать два или три питательных компонента в различных соотношениях (М.Е. Позин. Технология минеральных удобрений. Л. Химия. 1983. с. 304-319).

Недостатком известных способов является большой расход кислотных реагентов и высококачественного апатитового концентрата.

Наиболее близким по своей сущности к предлагаемому способу является способ переработки апатитового концентрата путем обработки его азотной кислотой, согласно которому природный фосфат разлагается в течение 1-2 часов 45-58% азотной кислотой. Образуется азотно-кислотная вытяжка, содержащая фосфорную кислоту, некоторое количество азотной кислоты, нитрат кальция, соединения фтора и полуторных оксидов. Азотно-кислотную вытяжку охлаждают до +5 - -15oC и кристаллизуют четырехводный нитрат кальция, который после отделения от маточного раствора на фильтре и промывки азотной кислотой растворяют и конвертируют в мел. Азотно-фосфатную вытяжку нейтрализуют аммиаком, выпаривают, смешивают с нитратом аммония и хлористым калием, гранулируют и сушат. При этом получают удобрения, содержащие 48% питательных веществ в отношении N: P2O5: K2O=1:1:1. Питательные вещества в удобрениях находятся в основном в виде водорастворимых солей (80-85%) (Комплексная азотно-кислотная переработка фосфатного сырья. Под ред. проф. А.Л.Гольдинова, проф. Б. А Копылева. Л. Химия. 1982. стр. 33-130).

Недостатком известного способа является то, что при получении удобрений расходуется большое количество высококачественного фосфатного сырья, в частности апатитового концентрата, и азотной кислоты (расход азотной кислоты составляет 110-150% от стехиометрически необходимого количества на разложение фосфатного сырья), это приводит к выпуску побочного продукта - аммиачной селитры, производство которой связано с большими технологическими трудностями, особенно на стадии упарки, в связи с сильной коррозией аппаратуры из-за наличия примесей, в частности фтора.

Все попытки заменить дорогое апатитовое сырье на другие фосфатные руды, в частности на карбонатсодержащие или железистые фосфориты России (Кингисеппские, Вятско-Камские, Егорьевские и др.), встречают много технологических трудностей в связи с интенсивным, устойчивым пенообразованием, низким содержанием P2O5 по сравнению с апатитовым концентратом, большим количеством растворимых и нерастворимых примесей. В частности, в Вятско-Камских фосфоритах находится большое количество соединений железа, в Кингисеппских - магния. Переход эти примесей в жидкую фазу приводит к сложностям при вымораживании нитрата кальция в связи с наличием нитрата магния, соединений полуторных оксидов. Наличие CO2 в фосфоритах приводит к изменению водного баланса за счет образования значительного количества воды в ходе химических реакций. Содержащиеся в фосфоритах органические соединения, а также соединения двухвалентного железа, при взаимодействии с азотной кислотой образуют оксиды азота. Это вызывает потери азотной кислоты, а кроме того, загрязняют атмосферу производственных помещений оксидами азота. При значительных количествах в сырье оксидов железа и алюминия (10-20% и более по отношению к P2O5) получаются низкокачественные удобрения в связи с ретроградацией растворенного в азотной кислоте фосфора. Разложение Вятско-Камских фосфоритов азотной кислотой возможно только после их прокаливания при температуре 700-1000oC. Но даже в этом случае значительная часть фосфора переходит в неусвояемую для растений форму (Комплексная азотно-кислотная переработка фосфатного сырья. Под ред. проф. А.Л. Гольдинова, проф. Б. А. Копылева. Л. Химия. 1982 г., стр. 168-184).

Задачей данного изобретения является получение сложных удобрений с использованием наряду с апатитовым концентратом бедного фосфатного сырья, в частности фосфоритной муки Вятско-Камского, Егорьевского, Кингисеппского и других месторождений, минуя стадию интенсивного кислотного разложения фосфоритов при одновременном снижении расхода азотной кислоты и уменьшения выпуска аммиачной селитры на 1 т P2O5 усв.

Способ получения сложных удобрений, включающий разложение апатитового концентрата азотной кислотой, выделения нитрата кальция кристаллизацией, нейтрализацию азотно-фосфатной вытяжки аммиаком, выпарку, смешение с плавом нитрата аммония и калийной солью, грануляцию и сушку готового продукта, в котором после отделения нитрата кальция азотно-фосфатную вытяжку смешивают с низкокачественным фосфоритным сырьем в отношении P2O5 фосфорита к P2O5 апатита как 0,05-0,8:1 до или после аммонизации или после выпарки.

Изменение условий ведения процесса достигается за счет смешения кислой или нейтрализованной аммиаком или упаренной азотно-фосфатной вытяжки, полученной разложением апатитового концентрата азотной кислотой, после выделения нитрата кальция с низкокачественным фосфоритным сырьем в отношении 0,05-0,8: 1 P2O5 фосфорита к P2O5 апатитового концентрата. Такой прием позволяет ввести в удобрения фосфор из бедного фосфатного сырья, содержащего различные примеси (карбонаты магния и полуторные оксиды и др.), не подвергая фосфориты интенсивному кислотному разложению, сопровождающемуся переходом в раствор соединений магния, железа и алюминия, которые приводят к интенсивному вспениванию, способствуют выделению оксидов азота, нейтрализуют вытяжку, ухудшают условия кристаллизации нитрата кальция и связывают фосфор в неусвояемую для растений форму. В предлагаемом методе происходит не интенсивное кислотное разложение, а активация фосфорита азотно-фосфатными солями в средне- и слабокислых средах с переводом P2O5 фосфоритов в усвояемую форму, при значительном сокращении расхода азотной кислоты. Это позволяет, минуя стадию разложения фосфоритной муки, которая не может быть реализована с высокими технологическими показателями из-за большого количества примесей, в частности соединений магния и полуторных оксидов, ввести в состав удобрений легкоусвояемый фосфор, тем самым снизить расход дорогого высококачественного апатитового концентрата, снизить расход азотной кислоты на 1 т P2O5 усв. в продукте, уменьшить выпуск аммиачной селитры на 1 т P2O5 усв и получить удобрения пролонгированного действия.

Проведенные нами исследования по введению фосфоритов различного состава (Вятско-Камских, Егорьевских, Кингисеппских и др.) в азотно-кислотную вытяжку после вымораживания нитрата кальция (pH 1-5,5) показали, что в этом случае не наблюдается интенсивного вспенивания, выделения оксидов азота, а степень усвояемости P2O5 в удобрении составляет 87-95%.

Сущность процесса поясняется примерами.

Пример 1. 1000 кг апатитового концентрата, содержащего 39,4% P2O5, 52% CaO, 3% F, 0,3 Fe2O3, 0,9% Al2O3, 1,5% нерастворимого остатка, разлагают 3106,6 кг азотной кислоты концентрацией 45% в течение 1 ч при 60oC. Из полученной азотно-фосфатной вытяжки выделяют при температуре -10o тетрагидрат нитрата кальция в количестве 1711 кг /80%/, из которого после промывки азотной кислотой синтезируют карбонат кальция. Азотно-фосфатную вытяжку в количестве 2395,6 кг аммонизируют до pH 5,5, выпаривают до влажности 1% и смешивают с 85,65 кг мытого фосфорита Вятско-Камского месторождения, содержащего 23% P2O5, 36,4% CaO, 5% CO2, 5% Fe2O3, 3% Al2O3, 2,5% F, 15% нераств. остатка, что составляет 5% P2O5 от количества P2O5 апатитового концентрата. Смешение проводят в течение 1 ч и температуре 140oC. При этом в газовую фазу переходит 4,28 кг CO2. Расход аммиака составляет 182,7 кг. Количество сухого продукта 1454 кг. Продукт смешивается с 405 кг плава аммиачной селитры и 636 кг хлористого калия и гранулируется. Количество продукта 2495 кг. Состав готового продукта: 15,7% N, 16,6% P2O5 общ., 15,7% P2O5 усв. , 12,7% P2O5 водн. 15,7% K2O. Выход аммиачной селитры со стадии конверсии нитрата кальция в виде готового продукта составляет 759 кг, на 1 т готового продукта - 304 кг. Расход апатитового концентрата на 1 т удобрений составляет 400 кг, фосфорита - 34 кг, азотной кислоты - 556 кг. Расход на 1 т P2O5 усв. в удобрении: P2O5 апатитового концентрата - 1, фосфорита - 0,05, азотной кислоты - 3,56.

Пример 2. Приготовление азотно-фосфатной вытяжки и вымораживание тетрагидрата нитрата кальция проводят аналогично примеру 1. Азотно-фосфатную вытяжку в количестве 2395,6 кг смешивают с 85,65 кг фосфорита Вятско-Камского месторождения состава, аналогичного примеру 1. Смешение проводят в течение 0,15 ч и температуре 50oC. При этом в газовую фазу переходит 4,28 кг CO2. Пульпа в количестве 2475 кг аммонизируется аммиаком в количестве 182,7 кг и упаривается до содержания влаги 1%. Количество сухого продукта 1454 кг. Продукт смешивается с 405 кг плава аммиачной селитры и гранулируется. Количество сухого продукта 1859 кг. Состав готового продукта: 21% азота, 22,2% P2O5 общ. , 21% P2O5 усв., 13% P2O5 водн. Выход аммиачной селитры со стадии конверсии нитрата кальция в виде готового продукта составляет 759 кг, на 1 т готового продукта - 408 кг. Расход апатитового концентрата на 1 т удобрений составляет 538 кг, фосфорита - 46 кг, азотной кислоты - 747 кг. Расход на 1 т P2O5 усв. в удобрении: P2O5 апатитового концентрата - 1, фосфорита - 0,05, азотной кислоты - 3,55.

Пример 3. Приготовление азотно-фосфатной вытяжки и вымораживание нитрата кальция проводят аналогично примеру 1. Азотно-фосфатную вытяжку в количестве 2395,6 кг смешивают с 514 кг фосфорита Егорьевского месторождения, содержащего 23% P2O5, 35% CaО 7% Fe2O3, 3% AL2O3, 5% CO2, 2,4% F, 15% H.O. Количество P2O5 фосмуки составляет 0,3 от количества P2O5 апатитового концентрата. Перемешивание протекает в течение 0,5 ч и температуре 70oC. При этом в газовую фазу уходит 25,7 кг CO2. Пульпу аммонизируют до pH 5,5 и упаривают до влажности 1%. Количество поданного аммиака 166,3 кг. Количество сухого продукта 1827 кг. Продукт смешивается с 597 кг плава аммиачной селитры и гранулируется. Количество продукта 2424 кг. Состав готового продукта: 18,4% N, 21% P2O5 общ. 18,4% P2O5 усв. 7,2% P2O5 водн. Выход аммиачной селитры со стадии конверсии нитрата кальция в виде продукта составляет 570 кг на 1 т готового продукта - 235 кг. Расход апатитового концентрата на 1 т удобрений составляет 410 кг, фосфорита - 212 кг, азотной кислоты - 577 кг. Расход на 1 т P2O5 усв. в удобрении: P2O5 апатитового концентрата - 0,88, P2O5 фосфорита - 0,26, азотной кислоты - 3,13 т.

Пример 4. Приготовление азотно-фосфатной вытяжки и вымораживание тетрагидрата нитрата кальция проводят аналогично примеру 1. Азотно-фосфатную вытяжку в количестве 2395,6 кг смешивают с 1370,4 кг фосфорита Вятско-Камского месторождения, указанного в примере 1 состава. Количество P2O5 фосмуки составляет 0,8 от количества P2O5 апатитового концентрата. Перемешивание протекает в течение 0,8 ч и температуре 90oC. При этом в газовую фазу уходит 68,5 кг CO2. Пульпа аммонизируется до pH 5,5 и выпаривается до влажности 1%. Расход аммиака составляет 121 кг. Количество сухого продукта 2590 кг. Продукт смешивается с 1203,4 кг плава аммиачной селитры и гранулируется. Количество продукта 3793 кг. Состав готового продукта: 16% N, 18,7% P2O5 общ., 16,2% P2O5 усв. В состав удобрения входит вся аммиачная селитра, полученная на стадии конверсии нитрата кальция. Расход апатитового концентрата на 1 т удобрения составляет 264 кг, фосфорита - 361 кг, азотной кислоты - 368 кг. Расход на 1 т P2O5 усв. в удобрении: P2O5 апатитового концентрата - 0,638, P2O5 фосфорита - 0,51, азотной кислоты - 2,26 т.

Пример 5. Приготовление азотно-фосфатной вытяжки и вымораживание тетрагидрата нитрата кальция проводят аналогично примеру 1. Азотно-фосфатную вытяжку в количестве 2395,6 кг аммонизируют до pH 5. Расход аммиака 158,2 кг. Затем смешивают с 282 кг флотоконцентрата Кингисеппского месторождения состава; 28% P2O5, 43% CaO, 2,5% MgO, 6% CO2, 1,5% R2O3, 2,3% F, 10% нерастворимого остатка. Количество P2O5 фосфорита составляет 0,2 от количества P2O5 апатита. Перемешивание протекает в течение 0,15 ч и при температуре 100oC. Пульпа выпаривается до влажности 15%. Количество влажного продукта 1873,2 кг. Продукт смешивается с 551 кг аммиачной селитры и 691 кг хлористого калия. Продукт гранулируется и сушится. Готовый продукт в количестве 2869 кг имеет состав; N - 14,8%, P2O5 общ. - 16,5%, P2O5 усв. - 14,8%, P2O5 водн. - 5%, К2O - 14,8%. Выход аммиачной селитры в виде удобрения - 609 кг, на 1 т готового продукта - 212 кг. Расход апатитового концентрата на 1 т удобрений составляет 349 кг, фосфоритного концентрата - 98 кг, азотной кислоты - 488 кг. Расход на 1 т P2O5 усв. в удобрении: P2O5 апатитового концентрата - 0,927 т, фосфоритового концентрата - 0,185 т, азотной кислоты - 3,29.

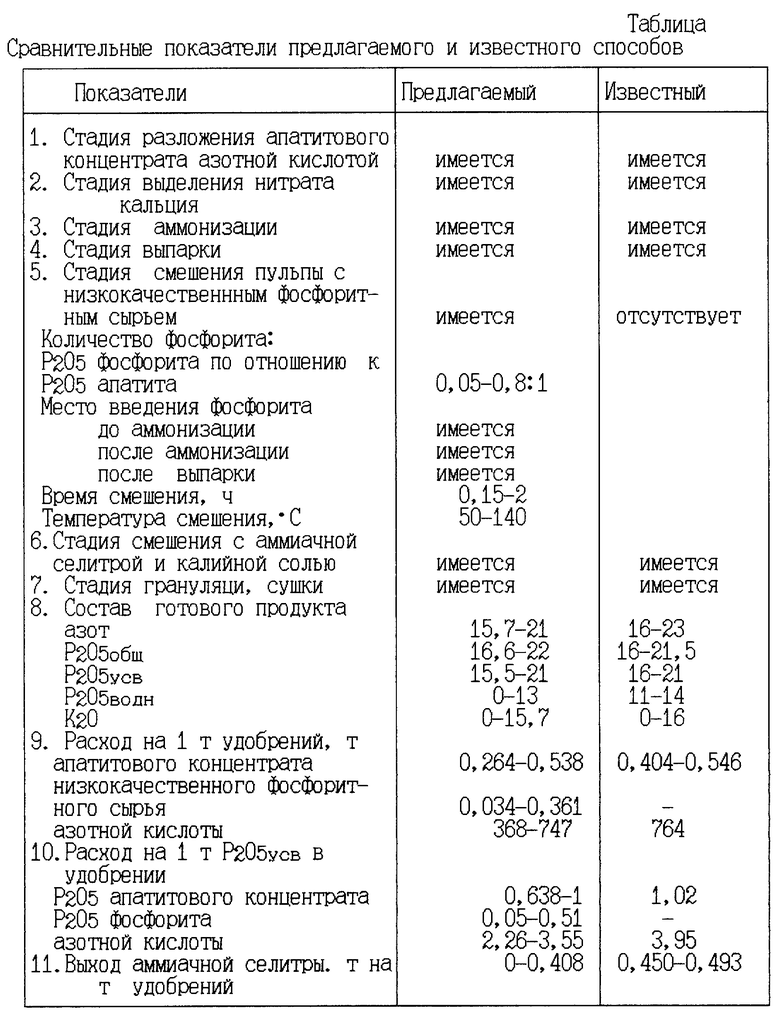

В таблице приведены сравнительные показатели предлагаемого и известного способов.

Как видно из таблицы, в предлагаемом способе значительно сокращается расход апатитового концентрата на 1 т удобрений и P2O5 усв., расход азотной кислоты без снижения содержания в удобрении усвояемых форм фосфора и снижается выпуск аммиачной селитры. Уменьшение количества вводимого бедного фосфатного сырья ниже 5% нецелесообразно в связи с малым экономическим эффектом, введение фосмуки в количествах свыше 80% приводит к резкому снижению P2O5 усв. в удобрении.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 1999 |

|

RU2162071C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2003 |

|

RU2234485C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2002 |

|

RU2223933C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2000 |

|

RU2167843C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2005 |

|

RU2286320C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО НЕЙТРАЛИЗОВАННОГО СУПЕРФОСФАТА | 1999 |

|

RU2156754C1 |

| СПОСОБ КИСЛОТНОЙ ПЕРЕРАБОТКИ БЕДНЫХ ФОСФОРИТОВ | 2008 |

|

RU2389712C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2007 |

|

RU2330003C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОДНОСТОРОННЕГО ФОСФОРНОГО УДОБРЕНИЯ ИЗ БЕДНОГО ФОСФАТНОГО СЫРЬЯ | 2007 |

|

RU2346916C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СЛОЖНОГО УДОБРЕНИЯ | 2006 |

|

RU2314278C1 |

Изобретение относится к азотно-кислотной переработке фосфатных руд на сложные удобрения. Способ получения сложных удобрений включает разложение апатитового концентрата азотной кислотой, выделение нитрата кальция кристаллизацией, нейтрализацию азотно-фосфатной вытяжки аммиаком, выпарку, смешение с плавом аммиачной селитры и калийной солью, грануляцию и сушку готового продукта, причем после отделения нитрата кальция азотно-фосфатную вытяжку смешивают с низкокачественным фосфоритным сырьем в отношении P2O5 фосфорита к P2O5 апатита как 0,05 - 0,8 : 1 до или после аммонизации или после выпарки. Технический результат состоит в сокращении расхода апатитового концентрата на 1 т удобрения и P2O5 усв., расхода азотной кислоты без снижения содержания в удобрении усвояемых форм фосфора и снижении выпуска побочного продукта - аммиачной селитры. 1 табл.

Способ получения сложных удобрений, включающий разложение апатитового концентрата азотной кислотой, выделение нитрата кальция кристаллизацией, нейтрализацию азотно-фосфатной вытяжки аммиаком, выпарку, смешение с плавом аммиачной селитры и калийной солью, грануляцию и сушку готового продукта, отличающийся тем, что после отделения нитрата кальция азотно-фосфатную вытяжку смешивают с низкокачественным фосфоритным сырьем в отношении Р2О5 фосфорита к Р2О5 апатита как 0,05 - 0,8 : 1 до или после аммонизации или после выпарки.

| Комплексная азотно-кислотная переработка фосфатного сырья, /Под ред.проф.А.Л.Гольдинова, проф.Б.А.Копылева | |||

| - Л.: Химия, 1982, с.33 - 130 | |||

| Способ переработки природного кальцийфосфата | 1975 |

|

SU763304A1 |

| Способ получения удобрений из фосфатных руд | 1985 |

|

SU1313840A1 |

| US 3785797 A, 15.01.1974 | |||

| Способ нагрева проводов электрических воздушных линий передачи | 1932 |

|

SU39241A1 |

Авторы

Даты

2000-02-10—Публикация

1999-03-02—Подача