Предлагаемое изобретение относится к технологии получения сложных, в частности двухкомпонентных фосфорно-калийных удобрений.

Известен способ получения фосфорно-калийного удобрения путем прессования смеси простого суперфосфата и хлорида калия. Оно содержит не менее 14%. P2O5 усв и 14% К2О, не более 2% P2O5 св, 3% влаги (Позин М.Е. Технология минеральных удобрений. - Л.: Химия, 1983, с.326).

Недостатком данного способа является использование готовых форм удобрений, наличие соединений хлора в готовом продукте, что приводит к удорожанию и снижению потребительских свойств удобрений.

Наиболее близким является способ получения фосфорно-калийного удобрения путем обработки природного фосфата серной кислотой с последующим смешением образовавшейся массы с хлористым калием, грануляции и сушки готового продукта, в котором обработку ведут 40 - 60%-ной серной кислотой или ее смесью с фосфорной кислотой в течение 30 - 60 мин, а образовавшуюся массу до смешения с хлоридом калия нейтрализуют известняком до остаточной кислотности 1 - 2% P2O5 (авт.св. СССР 1013445, 1983, Б.И. 15).

В данном способе разложение фосфатного сырья проводится при температуре 80oС в течение 30 - 60 мин, что приводит к недостаточно высокой степени разложения фосфатного сырья (Кразл = 87 - 90%) и, соответственно, к снижению содержания усвояемого фосфора в удобрении, к потере фосфора. Нейтрализация продуктов сернокислотного разложения фосфатного сырья известняком протекает до рН 2,5 - 3, т.е. недостаточно полно с получением пульпы с остаточной кислотностью 1 - 2% P2O5, при этом в процессе нейтрализации образуется растворимая в воде соль - кремнефторид кальция, которая при подщелачивании распадается с выделением четырехфтористого кремния (Позин М.Е. Технология минеральных солей.- Л.: Химия, 1983, с.225). Это приводит к тому, что практически весь содержащийся в исходном сырье фтор переходит в водорастворимое состояние и при использовании удобрений переходит в почву и растения, что снижает потребительские свойства продукции. Содержание водорастворимого фтора в удобрении составляет 0,8 - 1%. Введение калийного реагента в виде хлористого калия приводит к высокому содержанию хлора в удобрении, что ограничивает применение удобрения, так как наличие хлора отрицательно сказывается на росте и развитии хлорофобных культур, таких как табак, гречиха, виноград, овощи и зелень, выращиваемые в закрытом грунте. По своему солевому составу удобрение состоит из фосфатов кальция и хлорида калия с соотношением P2O5 и К2О, равным 1:1, с достаточно низкой концентрацией питательных веществ (30 - 31%) и достаточно высокой свободной кислотностью 0,9 - 2% P2O5 св.

Недостатками известного способа являются недостаточно высокие потребительские свойства удобрений, а именно достаточно высокая кислотность конечного продукта (0,9 - 2% P2O5), узкие диапазоны соотношений P2O5 и К2О и концентраций питательных веществ, наличие солей хлора и водорастворимого фтора.

Задачей данного изобретения является получение удобрений с высокими потребительскими свойствами, а именно снижение содержания свободной кислотности в пульпе и удобрении, увеличение диапазонов соотношений P2O5 и К2О и концентраций питательных веществ, исключение солей хлора и уменьшение количества водорастворимого фтора в удобрении.

Способ получения фосфорно-калийных удобрений включает разложение фосфатного сырья серной кислотой или ее смесью с фосфорной кислотой, смешение фосфорно-кислотной пульпы с калийным реагентом, грануляцию и сушку готового продукта, причем нейтрализацию пульпы проводят щелочным калийсодержащим реагентом при рН 3,1 - 7,5.

Изменение условий процесса достигается за счет расширения диапазона температур и концентраций кислот при разложении и нейтрализации пульпы поташом или его водным раствором до рН 3,1 - 7,5, что приводит к увеличению коэффициента разложения сырья и получению в качестве основных составляющих удобрения солей фосфатов калия с соотношением P2O5 : К2О = 1:0,5-1,32 и концентрацией питательных веществ в диапазоне 21 - 80% в зависимости от качества используемого фосфатного сырья и количества используемой фосфорной кислоты. Это позволяет получить удобрение с высокими агрохимическими свойствами, не содержащее хлора и содержащее незначительное количество водорастворимого фтора.

При нейтрализации фосфорно-кислотной пульпы протекают реакции

2Н3РО4 + К2СО3 = 2КН2РО4 + СО2 + Н2О (1)

2КН2РО4 + К2СО3 = 2К2НРО4 + СО2 + Н2О (2)

Соотношение солей по реакциям (1) и (2) и, соответственно, состав удобрения зависит от величины рН. В интервале рН 3,1 - 7,5 соотношение P2O5 : К2О изменяется от 1:0,5 до 1:1,32. При рН 3,1 содержание K2O по отношению к P2O5 составляет 0,5. При этом часть P2O5 остается свободной, данное удобрение имеет слабокислую реакцию и применимо для защелаченных почв. Увеличение количества K2O до 0,7 по отношению к P2O5 приводит к образованию монокалийфосфата. Это удобрение имеет рН 3,5 и состоит из монокалийфосфата и гипса (полугидрата). Дальнейшее увеличение содержания К2О до 1:1 по отношению к Р2О5 приводит к образованию эквимолекулярной смеси моно- и дикалийфосфата. Это удобрение уравновешено по фосфору и калию и обладает хорошими физическими свойствами, имеет рН 6,5. При рН 7,5 соотношение P2O5 и К2О в удобрении 1:1,32, при этом образуется дикалийфосфат. Дикалийфосфат является практически безбалластным комплексным удобрением с содержанием питательных веществ до 95%, однако оно обладает плохими физическими свойствами. В присутствии гипса содержание питательных веществ снижается, но при этом значительно улучшаются физические свойства удобрений. Повышение рН выше 7,5 нецелесообразно в связи с наличием щелочности в готовом продукте и ухудшением его физических свойств.

Кроме того, при нейтрализации экстракционной фосфорной кислоты, содержащей кремнефтористоводородную кислоту, поташом протекает реакция осаждения фтора в неусвояемую форму по реакции

H2SiF6 + K2CO3 = K2SiF6 + CO2 + H2O (3)

(Гафарова А.Ф. и др. Исследование растворимости кремнефтористоводородных солей в системах Н3РО4-Na2SiF6-Na2HPO4-H2O и Н3РО4-K2SiF6-K2SO4-H2O //Физическая химия и электрохимия. //Труды МХТИ им.Менделеева, М., 1973, вып.75, с.56).

Степень осаждения фтора по реакции (3), по нашим исследованиям, зависит от величины рН и в интервале рН 3,1 - 7,5 составляет 96 - 98%. Остаточное содержание фтора в водорастворимой форме с учетом растворимости кремнефторида калия в воде в пределах рН удобрения 3,1 - 7,5 не превышает 0,1 - 0,2%.

Сущность процесса поясняется примерами.

Пример 1. 1000 кг апатитового концентрата состава 38% Р2О5, 50% СаО, суспензируют в фосфорной кислоте в количестве 3470 кг, содержащей 16% Р2О5 (Ж: Т= 3,47: 1), вводят 1000 кг 75%-ной серной кислоты (750 кг мнг). Процесс разложения протекает в течение 240 мин при температуре 84oС. При этом в газовую фазу выделяется 250 кг воды и 6 кг фтора. Количество пульпы составляет 5214 кг, в том числе количество гипса 1535 кг. Содержание Р2О5 в пульпе составляет 17,2%, Р2О5 св 16%, воды 41,5%. Коэффициент разложения составляет 98%. Пульпа направляется на нейтрализацию поташом в количестве 916 кг (648 кг К2О). Нейтрализация происходит при температуре 120oС в течение 15 мин при рН 3,5. При этом в газовую фазу выделяется 300 кг воды и 268 кг СО2. Пульпа с рН 3,8 в количестве 5562 кг с влажностью 34% направляется на грануляцию и сушку в БГС. При этом испаряется 1708 кг воды. Готовый продукт в количестве 3854 кг имеет состав 24,1% Р2О5 общ, 24% Р2О5 усв, 16,8% К2О, 1% воды, 0,17% F водораств. Концентрация питательных веществ составляет 40,8%. Отношение P2O5 : К2О = 1:0,7.

Пример 2. 1000 кг апатитового концентрата состава 39,4% Р2О5, 51,8% СаО суспензируют в 43,5%-ной Р2О5 фосфорной кислоте в количестве 10000 кг (Ж:Т= 10:1), вводят 828 кг 93%-ной серной кислоты (700 кг мнг). Процесс разложения протекает в течение 210 мин при температуре 95oС. При этом в газовую фазу выделяется 400 кг воды и 14 кг фтора. Количество пульпы составляет 11414 кг, в том числе количество полугидрата 1316 кг. Содержание Р2О5 в пульпе 41%, Р2О5 св 39%, воды 31%. Коэффициент разложения 98%. Пульпа направляется на нейтрализацию поташом в количестве 6955 кг (4736 кг К2О). Нейтрализация происходит при температуре 100oС в течение 15 мин при рН 6,5. При этом в газовую фазу выделяется 600 кг воды и 2050 кг СО2. Пульпа с рН 6,5 в количестве 15711 кг с влажностью 25,2% направляется в БГС на грануляцию и сушку. При этом испаряется 3879 кг воды. Готовый продукт в количестве 11832 кг имеет состав 40,05% Р2О5 общ, 40% Р2О5 усв, 40% К2О, 1% воды, 0,12% F водораствор. Концентрация питательных веществ составляет 80%. Отношение P2O5 : К2О равно 1:1.

Пример 3. 1000 кг ковдорского апатитового концентрата состава 36% Р2О5, 53% СаО, 2% МgO суспензируют в абсорбционной воде в отношении 1,5:1 и направляют на смешение с 93%-ной серной кислотой в количестве 997 кг (927 кг мнг). Процесс разложения протекает в течение 180 мин при температуре 81oС. Степень разложения составляет 97%. При этом выделяется 220 кг воды и 3 кг фтора. Образуется пульпа в количестве 3267 кг, содержащая 10,7% Р2О5, 8% Р2О5 св, 33% Н2О, содержание гипса 1627 кг. Пульпа направляется на нейтрализацию поташом в количестве 677 кг (461 кг К2О). Процесс протекает при температуре 100oС при рН 7,5 в течение 20 мин. При этом выделяется 200 кг воды и 216 кг СО2. Пульпа в количестве 3528 кг с влажностью 30% направляется в БГС на сушку и грануляцию. При этом испаряется 961 кг воды. Готовый продукт в количестве 2567 кг имеет состав 14% Р2О5 общ, 13,6% Р2О5 усв, 17,9% К2О, 1% Н2О, 0,1% F водораств. Концентрация питательных веществ составляет 31,5%. Отношение P2O5 : К2О = 1:1,32.

Пример 4. 1000 кг фосфоритного концентрата Кингисеппского месторождения состава 29,5% P2O5, 42% СаО, 1,5% MgO, 6% СО2 суспензируют в оборотной воде с отделения абсорбции с Ж:Т=1:1 и смешивают с 790 кг 93%-ной серной кислотой (735 кг мнг). Процесс разложения протекает при температуре 90oС в течение 120 мин. Степень разложения составляет 98%. При этом в газовую фазу выделяется 200 кг воды, 40 кг СО2 и 3 кг фтора. Пульпа содержит 11,3% P2O5 водн, 9,4% P2O5 св, 30% Н2О. Эта пульпа в количестве 2520 кг направляется на смешение с 903 кг 47%-ного раствора поташа (424 кг К2СО3). Процесс протекает при 100oС в течение 20 мин при рН 6,5. При этом в газовую фазу уходит 135 кг СО2 и 200 кг воды. Пульпа в количестве 3118 кг с влажностью 34% направляется на грануляцию и сушку. При этом испаряется 1067 кг воды. Готовый продукт в количестве 2055 кг имеет состав 14,3% P2O5 общ, 14% P2O5 усв, 14% К2О, 1% Н2О, 0,13% F водораствор. Концентрация питательных веществ составляет 28%. Отношение P2O5:К2О=1:1.

Пример 5. 1000 кг фосфоритного концентрата Кингисеппского месторождения состава 24% P2O5, 38% СаО, 3% MgO, 7% СО2 смешивают с оборотной водой с отделения абсорбции в количестве 1000 кг и с 715 кг 93%-ной серной кислотой (665 кг мнг). Процесс разложения протекает при температуре 85oС в течение 70 мин. Степень разложения составляет 97%. При этом в газовую фазу уходит 200 кг воды, 70 кг СО2 и 3 кг фтора. Пульпа содержит 9,8% P2O5 водн, 6% P2O5 св, 33% воды, 1167 кг гипса. Пульпа в количестве 2442 кг направляется на смешение с 173 кг поташа (118 кг К2О). Процесс протекает при 80oС в течение 15 мин при рН 3,1. При этом в газовую фазу уходит 55 кг СО2 и 150 кг воды. Пульпа в количестве 2410 кг со свободной кислотностью 0,8% P2O5 и влажностью 25% направляется на грануляцию и сушку. При этом испаряется 727 кг воды. Готовый продукт в количестве 1683 кг имеет состав 14,3% P2O5 общ, 14% P2O5 усв, 7% К2О, 0,8% P2O5 св, 1% воды, 0,2% F водораствор. Концентрация питательных веществ составляет 21%. Отношение P2O5:К2О = 1:0,5.

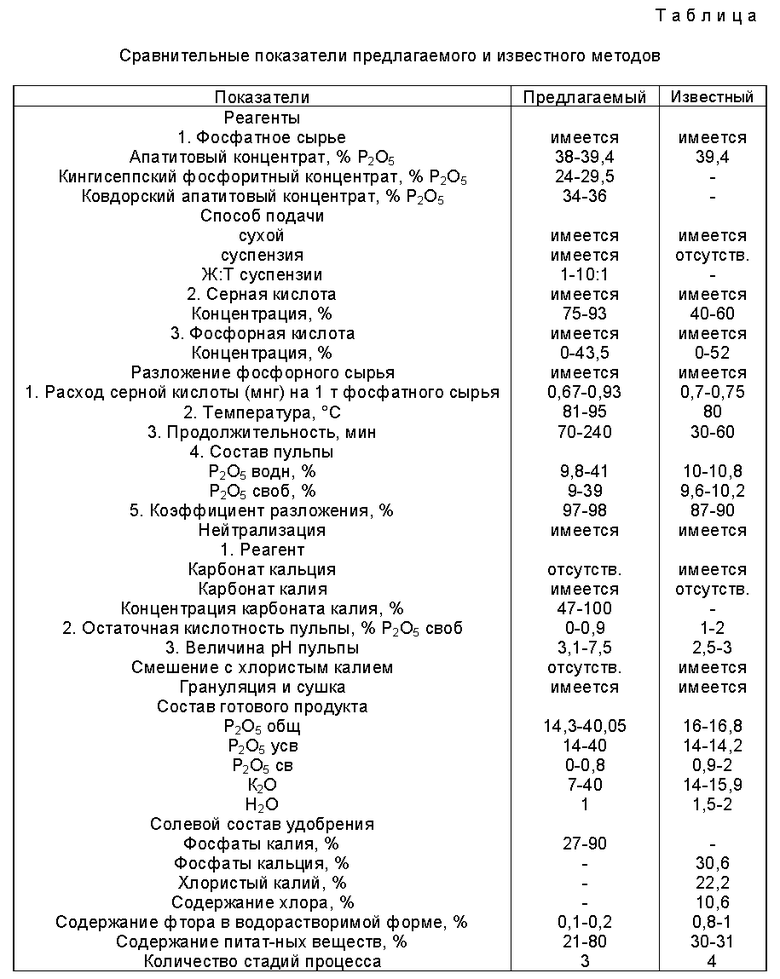

В таблице приведены сравнительные показатели предлагаемого и известного методов.

Как видно из таблицы, предлагаемый процесс позволяет снизить кислотность пульпы до 0-0,9% P2O5 св, исключить введение карбоната кальция и хлористого калия, снизить содержание водорастворимого фтора в готовом продукте до 0,1 - 0,2% вместо 0,8 -1 % за счет нейтрализации продуктов сернокислотного разложения поташом в интервале рН 3,1 - 7,5. Снижение величины рН ниже 3,1 нецелесообразно в связи с высокой кислотностью продукта и более низкой степенью связывания фтора в водонерастворимую форму. Повышение величины рН более 7,5 также нецелесообразно в связи с наличием в таком продукте излишней щелочности, что ухудшает физические свойства продукта. Введение щелочного калийсодержащего реагента в интервале рН 3,1 - 7,5 приводит к уменьшению свободной кислотности продукта до 0 - 0,8% вместо 0,9 - 2%, увеличению соотношения P2O5: К2О до 1:0,5-1,32 вместо 1:1 без введения вредного для растений хлора, увеличению диапазона изменения концентраций питательных веществ в удобрении от 21 до 80%. По предлагаемому методу весь фосфор в удобрении связан с калием, в известном способе - с кальцием. Количество стадий процесса уменьшилось до 3 вместо 4.

Кроме того, в предлагаемом процессе происходит более полное разложение фосфатного сырья до 97 - 98% вместо 87 - 90% за счет использования более крепкой серной кислоты, увеличения продолжительности процесса и температурного интервала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНО-КАЛИЙНЫХ УДОБРЕНИЙ | 2001 |

|

RU2188809C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2001 |

|

RU2200139C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 1999 |

|

RU2145316C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2002 |

|

RU2217400C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2003 |

|

RU2234485C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 1999 |

|

RU2162071C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОАММОФОСА | 2002 |

|

RU2202522C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОАММОФОСА | 1997 |

|

RU2126374C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО НЕЙТРАЛИЗОВАННОГО СУПЕРФОСФАТА | 1999 |

|

RU2156754C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-ФОСФОРНЫХ УДОБРЕНИЙ | 2001 |

|

RU2188844C1 |

Изобретение относится к получению сложных фосфорно-калийных удобрений. Способ получения фосфорно-калийного удобрения включает разложение фосфатного сырья серной кислотой или ее смесью с фосфорной кислотой, смешение фосфорно-кислотной пульпы с калийным реагентом, грануляцию и сушку готового продукта, причем нейтрализацию пульпы проводят щелочным калийсодержащим реагентом при рН 3,1-7,5. При сокращении количества стадий пpoцеcca снижается кислотность пульпы до 0-0,9% P2O5св. и содержание водорастворимого фтора в готовом продукте до 0,1-0,2%, увеличивается соотношение Р2О5:К2O до 1:0,5-1,32. 1 табл.

Способ получения фосфорно-калийного удобрения, включающий разложение фосфатного сырья серной кислотой или ее смесью с фосфорной кислотой, смешение фосфорнокислотной пульпы с калийным реагентом, грануляцию и сушку готового продукта, отличающийся тем, что нейтрализацию пульпы проводят щелочным калийсодержащим реагентом при pH 3,1 - 7,5.

| Способ получения сложных калийно-фосфорных удобрений | 1981 |

|

SU1013445A1 |

| Способ получения калий-фосфорного удобрения | 1972 |

|

SU517574A1 |

| Способ получения комплексных удобрений | 1981 |

|

SU952829A1 |

| Устройство для автоматического отвода резца при нарезании резьбы | 1983 |

|

SU1166930A1 |

Авторы

Даты

1999-02-20—Публикация

1997-05-20—Подача