Изобретение относится к области цветной металлургии, конкретно к способам получения высококачественной (высокооднородной и высокочистой) меди вакуумной дуговой плавкой.

Предлагаемый способ позволяет получить высококачественную медь, в том числе с соотношением удельных электрических сопротивлений (ρ) при температурах 293 K и 4,2 K > 200 ( ρ 293 K/ ρ 4,2 K > 200), используемой в электротехнической промышленности, в частности для производства сверхпроводников.

Известен способ получения меди в электродуговых (в том числе и вакуумных) печах [1] , при котором осуществляют сплавление медного электрода в кристаллизатор, где формируется слиток. Недостатком данного способа является невозможность обеспечения высокой однородности наплавляемого слитка по его высоте из-за одновременного протекания процессов плавления и кристаллизации.

Наиболее близким решением по технической сущности является способ вакуумной дуговой плавки медной шихты, при котором расплавление шихты производят графитовым нерасходуемым электродом в корке-гарнисаже из переплавляемой меди, находящимся в графитовом тигле, [2]-прототип. Недостатком данного способа является незначительная степень рафинирования, в частности от кислорода, из-за отсутствия контакта расплава с графитовыми стенками тигля, выполняющими роль раскислителя, а также за счет поступления примесей из медного гарнисажа в расплав, что исключает возможность получения высококачественной меди, в том числе с отношением ρ 293 K/ ρ 4,2 К > 200.

Техническим результатом от использования данного изобретения является создание способа рафинирования меди, обеспечивающего высокую степень очистки и однородности металла, в том числе и обеспечение возможности получения меди с (отношением удельных электрических сопротивлений ρ 293 К / ρ 4,2 K > 200. Поставленная задача решается тем, что в способе плавки меди в графитовом тигле нерасходуемым графитовым электродом плавление проводят при удельной мощности дуги от 4•106 до 6•106 Вт на 1 м2 внутреннего поперечного сечения тигля в течение времени, определяемого по выражению:

8,1cth/10-9q/ ≤ τ ≤ 8,9cth/10-9q/(1)

где q - удельная мощность дуги на 1 м2 внутреннего поперечного сечения тигля, Вт/м2

τ - продолжительность плавки, с.

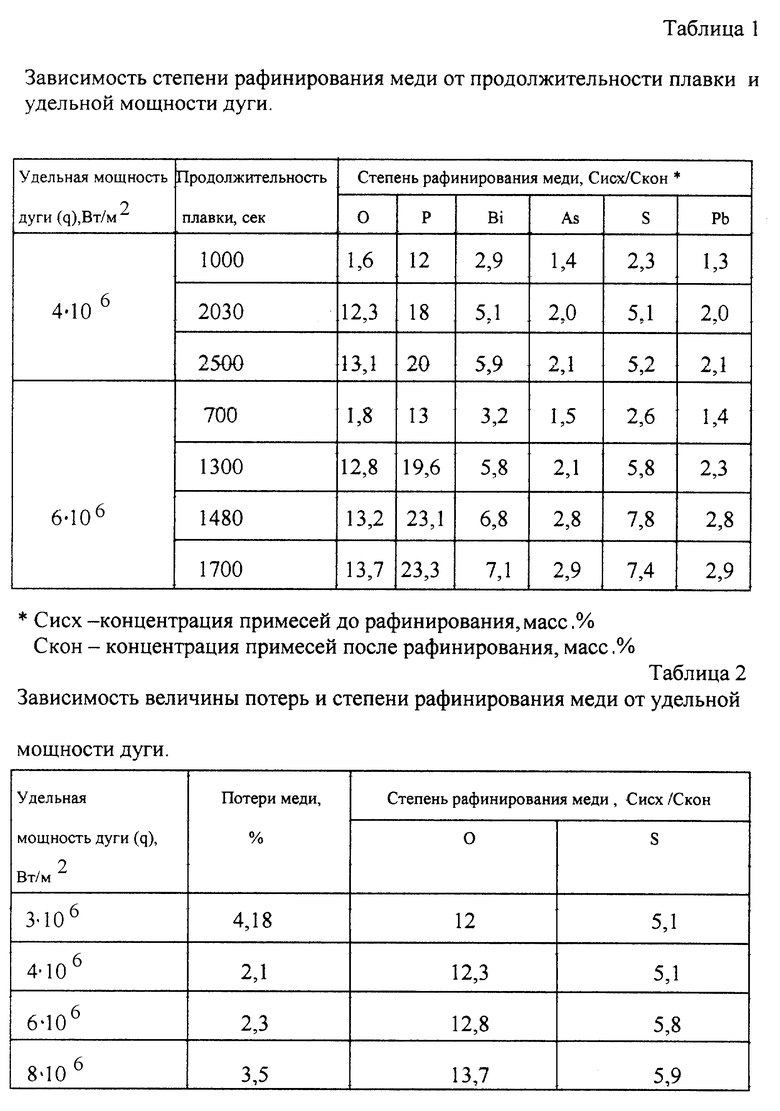

Нижний предел значений τ в выражении (1) обеспечивает достаточную степень рафинирования меди, в том числе достижение соотношения удельных электрических сопротивлений ρ 293 K/ ρ 4,2 К > 200. Верхний предел значений τ выбран исходя из того, что его превышение приводит к значительным потерям меди на испарение, а степень рафинирования практически не увеличивается (см. табл. 1).

Интервал значений удельной мощности дуги (q) выбран на основании экспериментальных данных (см. табл. 2), согласно которым проведение процесса при значениях удельной мощности, находящихся за пределами интервала 4•106≤q≤6•106, приводит к увеличению потерь меди при сопоставимых значениях степени рафинирования.

При реализации способа плавку проводили в вакуумной дуговой гарнисажной печи 1 ДРВГ 0,025ПЦ. Медную шихту в виде катодов марки М00К массой 150 кг загружали в графитовый тигель диаметром 0,35 м и плавили графитовым электродом при удельной мощности ≈ 6•106 Вт (Ток дуги ≈ 15 кА, напряжение на дуге 38-39 В) на 1 м2 поперечного сечения тигля при остаточном давлении в печи 0,13 Па (≈ 0,001 мм рт.ст.) и времени плавки 1380 с. После отключения дуги производили слив расплава меди в изложницу. От верхней, средней и нижней частей слитка отбирали пробы на химический анализ и образцы для измерения отношения ρ 293 K/ ρ 4,2 К. Результаты представлены в табл. 3.

Данные табл. 3 свидетельствуют о решении поставленной задачи и получении технического результата при создании способа получения высококачественной меди за счет повышения чистоты и однородности металла.

Предлагаемый способ может найти применение при промышленном производстве высококачественной меди, предназначенной для получения проката и труб для электротехнической промышленности, в том числе и для изготовления сверхпроводников.

Используемая литература

1. Хвойка И. Цветные металлы и их сплавы, пер. с чеш. - М.: Металлургия, 1973, с. 102.

2. Смирнов В.И., Цейдлер А.А., Худяков И.Ф. - Металлургия меди, никеля и кобальта, ч.1, М.: Металлургия,1964, с.259 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ВАКУУМНОЙ ДУГОВОЙ ГАРНИСАЖНОЙ ПЛАВКОЙ | 1999 |

|

RU2156316C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ВАКУУМНОЙ ДУГОВОЙ ГАРНИСАЖНОЙ ПЛАВКОЙ | 1999 |

|

RU2154683C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ СПЛАВОВ НА ОСНОВЕ ВАНАДИЯ С ТИТАНОМ И ХРОМОМ ВАКУУМНОЙ ДУГОВОЙ ГАРНИСАЖНОЙ ПЛАВКОЙ | 2000 |

|

RU2167949C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ СОЕДИНЕНИЙ ДЛЯ ЭЛЕКТРОТЕХНИЧЕСКИХ УСТРОЙСТВ | 1999 |

|

RU2170969C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО СВЕРХПРОВОДНИКА НА ОСНОВЕ СОЕДИНЕНИЯ NBSN | 1999 |

|

RU2152657C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДЯЩИХ ПРОВОДОВ НА ОСНОВЕ НИОБИЙ-ТИТАНОВЫХ СПЛАВОВ | 2000 |

|

RU2159474C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ СПЛАВОВ, СОДЕРЖАЩИХ ТУГОПЛАВКИЕ КОМПОНЕНТЫ | 2001 |

|

RU2184161C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ СПЛАВОВ НА ОСНОВЕ МЕДИ, СОДЕРЖАЩИХ ОЛОВО | 2001 |

|

RU2180359C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОСКОГО СВЕРХПРОВОДНИКА | 2000 |

|

RU2207641C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО СВЕРХПРОВОДНИКА НА ОСНОВЕ NbTi СПЛАВА | 1999 |

|

RU2157012C1 |

Изобретение относится к области цветной металлургии, конкретно к способам получения высококачественной меди, в том числе с соотношением удельных электрических сопротивлении (ρ) при температурах 293К и 4,2К: ρ 293К/ρ 4,2К > 200 методом вакуумной дуговой плавки. Предложен способ, включающий плавку медных катодов в графитовом тигле нерасходуемым графитовым электродом при удельной мощности электрической дуги в пределах 4•106 - 6•106 Вт на 1 м2 внутреннего поперечного сечения тигля в течение времени, продолжительность которого определяют по выражению: 8,1 cth/10-9•q/≤τ≤8,9cth/10-9•q/, где cth - функция гиперболического котангенса; τ - продолжительность плавки, с; q - удельная мощность электрической дуги, Вт/м2. Обеспечивается получение высококачественной меди, предназначенной для получения проката и труб для электротехнической промышленности, в том числе и для изготовления сверхпроводников. 3 табл.

Способ получения высококачественной меди вакуумной дуговой плавкой, включающий плавку медных катодов в графитовом тигле нерасходуемым графитовым электродом, отличающийся тем, что плавку проводят при удельных мощностях электрической дуги, которую выбирают в пределах от 4 • 106 до 6 • 106 Вт на 1 м2 внутреннего поперечного сечения тигля в течение времени, продолжительность которого определяют по выражению 8,1 cth (10-9 • q) ≤ τ ≤ 8,9 cth (10-9 • q), где cth - функция гиперболического котангенса, q - удельная мощность электрической дуги, Вт/м2, τ - продолжительность плавки, с.

| СМИРНОВ В.И | |||

| и др | |||

| Металлургия меди, никеля и кобальта | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| - М.: Металлургия, 1964, с.257-260 | |||

| Л. М. ПОСТНОЕ, Г. И. Бесценный, Я- Ф. Шабашов, Л. Н. Сергеев и А. И. Суворов | 0 |

|

SU248224A1 |

| Способ рафинирования меди | 1971 |

|

SU442222A1 |

| SU 3607231, 21.09.1971. | |||

Авторы

Даты

2000-09-27—Публикация

1999-08-16—Подача