Изобретение относится к области специальной электрометаллургии и может быть использовано при получении высококачественных слитков из сплавов, содержащих тугоплавкие компоненты, отличающихся высокой химической однородностью и отсутствием дефектов усадочного происхождения, путем вакуумного дугового переплава (ВДП) в сочетании с вакуумной дуговой гарнисажной плавкой (ВДГП).

Известен способ получения слитков из сплавов на основе титана путем ВДГП с разливкой накопленного в тигле расплава в изложницу, при котором весь металл перед разливкой находится в жидком состоянии одновременно[1].

Недостатками данного способа является наличие в головной части слитка дефектов усадочного происхождения, поражающих до 40% массы слитка, а также наличие локальной химической неоднородности в теле слитка в виде участков, обогащенных тугоплавким компонентом при наличии таковых в составе сплава.

Известен способ получения слитков из сплавов на основе титана, не содержащих дефекты усадочного происхождения, при котором слиток ВДГП подвергают переплаву, например, в вакуумной дуговой печи [2].

Недостатком данного способа является наличие в теле слитков, полученных из сплавов, содержащих тугоплавкие компоненты, локальной химической неоднородности в виде участков, обогащенных тугоплавкими компонентами.

Наиболее близким по технической сущности способом, выбранным в качестве прототипа, является получение слитков из сплавов, содержащих тугоплавкие компоненты, например, на основе титана с ниобием, двойным ВДП, при котором в качестве расходуемого электрода второго ВДП используют слиток первого ВДП, подвергнутый деформации со степенью вытяжки, определяемой выражением n= D2/d2≥d2, где n - степень вытяжки; D - диаметр слитка первого ВДП; d - диаметр слитка первого ВДП после вытяжки, что обеспечивает отсутствие локальной химической неоднородности в теле слитка второго ВДП, связанной с неполным растворением частиц тугоплавких компонентов сплава [3] - прототип.

Недостатками данного способа являются:

- высокие трудозатраты при изготовлении расходуемого электрода первого ВДП с возможно более равномерным распределением легирующих компонентов, особенно при использовании разнородной по фракционному составу шихты;

- возможность проявления химической неоднородности в слитке второго ВДП, связанная с тем, что при ВДП весь переплавляемый металл никогда не находится в жидком состоянии единовременно, что в свою очередь приводит к наследованию химической неоднородности, заложенной при формировании расходуемого электрода первого ВДП;

- высокая степень вытяжки слитка первого ВДП, необходимая для устранения локальной химической неоднородности в слитке второго ВДП, особенно при наличии в сплаве тугоплавких компонентов, температура плавления которых значительно превосходит температуру плавления сплава, что приводит к увеличению трудозатрат и снижению выхода в годное.

Технической задачей, решаемой с помощью данного изобретения, является получение слитков из сплавов, содержащих тугоплавкие компоненты, характеризующихся высокой химической однородностью и отсутствием дефектов усадочного происхождения.

Решение поставленной задачи достигают тем, что прутки изготавливают путем деформирования слитков первого переплава, полученных вакуумной дуговой гарнисажной плавкой, со степенью вытяжки, определяемой выражением

n=D2≥(19.7 ТkTc-18.6)/(ТkTc+2.86),

где n - степень вытяжки;

D - диаметр слитка ВДГП;

d - диаметр прутка, полученного из слитка ВДГП;

Тk - температура плавления тугоплавкого компонента сплава;

Тc - температура плавления сплава.

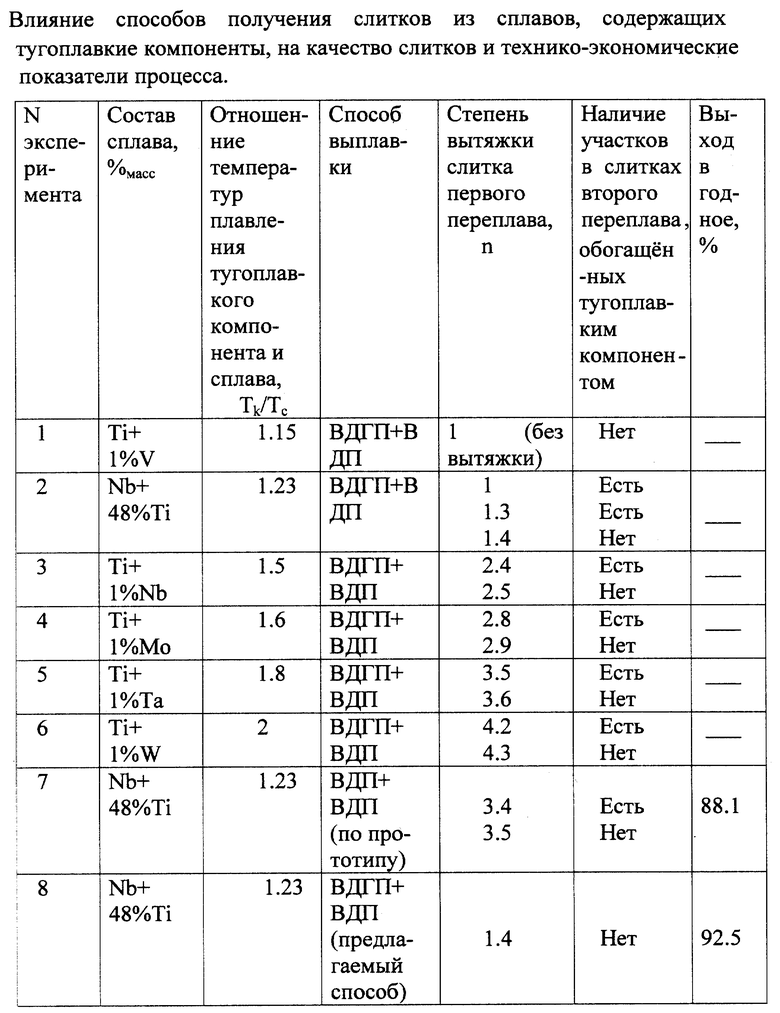

Проведенные заявителем эксперименты, результаты которых представлены в таблице, показывают, что при применении технологии ВДГП+ВДП необходимость применения вытяжки слитка ВДГП для исключения наличия участков локального обогащения тугоплавким компонентом в слитке ВДП возникает со значений Тk/Tс>1.15. Так для сплава Ti - 1 мас.% V(Tk/Tc=1.15) в слитке ВДП, полученного из слитка ВДГП без вытяжки, участки, обогащенные тугоплавким компонентом (V), отсутствуют, тогда как в сплаве Ti - 52 мac.% Nb (Tk/Tc=1.23), в слитке ВДП, полученном из слитка ВДГП без вытяжки, отмечено наличие участков размером до 0.5 см, обогащенных Nb (до 67 мас.%).

Кроме того, эксперименты, проведенные с различными сплавами на основе Ti с Nb, Mo, Ta, W, позволили уточнить минимальную степень вытяжки в зависимости от Tk/Tс, обеспечивающую отсутствие локальной химической неоднородности в слитках, полученных ВДГП+ВДП.

Показано также, что применение в качестве первого переплава ВДГП вместо ВДП позволило снизить степень вытяжки в 2.5 раза (с 3.5 до 1.4).

Примером осуществления предлагаемого способа является получение слитка сплава Nb - 48 мac.% Ti, используемого при производстве сверхпроводников, путем ВДГП+ВДП, при котором расходуемый электрод ВДГП формировали из Nb-прутка диаметром 13х50 см, обложенного по образующей титановыми прутками диаметром 5х50 см и скрепленных с Nb-прутком аргонно-дуговой сваркой, а часть титана помещали в медный водоохлаждаемый тигель ВДГП с гарнисажем из сплава Nb - 48%Ti внутренним диаметром 30 см. Электрод сплавляли при мощности дуги 690 КВт с последующей разливкой накопленного в тигле расплава в изложницу, где формировался слиток диаметром 14.9х88 см массой 95 кг, который после обточки на токарном станке и проведения химического анализа, подвергали горячей прокате (деформация) со степенью вытяжки: n=1.4. Полученный после прокатки пруток диаметром 12,5 см обтачивали на токарном станке и переплавляли в ВДП в медный водоохлаждаемый кристаллизатор диаметром 18 см при мощности дуги 250 кВт с выведением усадочной раковины по специальному режиму, в результате чего был сформирован слиток диаметром 17.8х58 см массой 88 кг при выходе в годное 92.5%. Из головной части слитка ВДП длиной 20 см изготавливали продольный шлиф с целью выявления дефектов усадочного происхождения и участков, обогащенных тугоплавким компонентом (Nb).

Результаты исследований показали, что слиток сплава Мb - 48 мас.% Тi, полученный по предлагаемому способу, не содержит дефекты усадочного происхождения и участки с повышенным содержанием ниобия.

Применение предлагаемого способа позволило получить высококачественный слиток из сплава Nb - 48 мac.% Ti при снижении степени вытяжки слитка первого переплава в 2.5 раза и, соответственно, повысить выход в годное на 4.4% и снизить трудозатраты на 11% по сравнению с прототипом.

Приведенные результаты свидетельствуют о решении поставленной технической задачи и получении нового технического результата: создании способа получения высококачественных слитков из сплавов, содержащих тугоплавкие компоненты, путем ВДГП+ВДП, обеспечивающего повышение технико-экономических показателей процесса.

Предложенный способ может быть применен в промышленном производстве высококачественных слитков из сплавов, содержащих тугоплавкие компоненты, в том числе для изготовления сверхпроводников.

Источники информации

1. Неуструев А.А., Ходоровский Г.Л. Вакуумные гарнисажные печи. М., Металлургия, 1967 г. с.81.

2. Курдюмов А. В. , Пикунов М.В. и др. Производство отливок из сплавов цветных металлов. М., Металлургия, 1986 г., с.403.

3. Авт.св. СССР 382724, кл. С 22 С 1/02 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ СПЛАВОВ НА ОСНОВЕ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2002 |

|

RU2217515C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ СПЛАВОВ НА ОСНОВЕ ВАНАДИЯ С ТИТАНОМ И ХРОМОМ ВАКУУМНОЙ ДУГОВОЙ ГАРНИСАЖНОЙ ПЛАВКОЙ | 2000 |

|

RU2167949C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ВАКУУМНОЙ ДУГОВОЙ ГАРНИСАЖНОЙ ПЛАВКОЙ | 1999 |

|

RU2154683C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ СПЛАВОВ НА ОСНОВЕ МЕДИ, СОДЕРЖАЩИХ ОЛОВО | 2001 |

|

RU2180359C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ВАКУУМНОЙ ДУГОВОЙ ГАРНИСАЖНОЙ ПЛАВКОЙ | 1999 |

|

RU2156316C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ СПЛАВОВ НА ОСНОВЕ ТУГОПЛАВКИХ МЕТАЛЛОВ ВАКУУМНОЙ ДУГОВОЙ ГАРНИСАЖНОЙ ПЛАВКОЙ | 2005 |

|

RU2302475C2 |

| Способ получения слитков сплава на основе титана | 2017 |

|

RU2675010C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ТАНТАЛА | 2002 |

|

RU2204618C1 |

| Способ получения лигатуры цирконий-ниобий | 2022 |

|

RU2796507C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ГАФНИЯ ВАКУУМНО-ДУГОВЫМ ПЕРЕПЛАВОМ | 2014 |

|

RU2593807C2 |

Изобретение относится к области специальной электрометаллургии и может быть использовано для получения высококачественных слитков из сплавов, содержащих тугоплавкие компоненты, в том числе при производстве сверхпроводников, путем сочетания вакуумного дугового переплава (ВДП) с вакуумной дуговой гарнисажной плавкой (ВДГП). Способ включает формирование расходуемого электрода из одного или нескольких прутков, вакуумный дуговой переплав расходуемого электрода в кристаллизатор. Прутки изготавливают путем деформирования слитков первого переплава, полученных вакуумной дуговой гарнисажной плавкой, со степенью вытяжки, определяемой выражением n= D2/d2≥(19.7Tk/Тc-18.6) / (Тk/Тс+2.86), где n - степень вытяжки; D - диаметр слитка ВДГП; d - диаметр прутка, полученного из слитка ВДГП; Тk - температура плавления тугоплавкого компонента; Тc - температура плавления сплава. Изобретение позволяет повысить выход годного на 4,4% за счет снижения степени вытяжки слитка первого переплава, а также снизить трудозатраты при изготовлении расходуемого электрода первого переплава на 11% по сравнению с ранее известными способами. 1 табл.

Способ получения слитков из сплавов, содержащих тугоплавкие компоненты, включающий формирование расходуемого электрода из одного или нескольких прутков, полученных из слитков первого переплава, вакуумный дуговой переплав расходуемого электрода в кристаллизатор, отличающийся тем, что прутки изготавливают путем деформирования слитков первого переплава, полученных вакуумной дуговой гарнисажной плавкой, со степенью вытяжки, определяемой выражением:

n= D2/d2 ≥ (19,7 Тk/Tc-18,6)/(Tk/Tc+2,86),

где n - степень вытяжки;

D - диаметр слитка вакуумной дуговой гарнисажной плавки;

d - диаметр прутка, полученного из слитка вакуумной дуговой гарнисажной плавки;

Тk - температура плавления тугоплавкого компонента сплава;

Тc - температура плавления сплава.

| 0 |

|

SU382724A1 | |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 1995 |

|

RU2082789C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 1999 |

|

RU2158772C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНСЕРВОВ ИЗ ФИЗАЛИСА | 2005 |

|

RU2300221C1 |

| КУРДЮМОВ А.В | |||

| и др | |||

| Производство отливок из сплавов цветных металлов | |||

| - М.: Металлургия, 1986, с.403 | |||

| НЕУСТРОЕВ А.А | |||

| Вакуумные гарнисажные печи | |||

| - М.: Металлургия, 1967, с.81. | |||

Авторы

Даты

2002-06-27—Публикация

2001-05-28—Подача