Изобретение относится к области металлургии и может быть использовано для получения однородных по химическому составу слитков из сплавов тугоплавких металлов путем вакуумной дуговой гарнисажной плавки (ВДГП).

Известен способ ВДГП [1], включающий сплавление расходуемого электрода в тигель с разливкой расплава в изложницу, при котором для исключения захолаживания металла в тигле разливку расплава в изложницу осуществляют при горящей дуге, перемещая электрод вслед за уровнем расплава в тигле. Недостатком данного способа является наличие включений в теле слитков при переплаве сплавов, содержащих компоненты, температура плавления которых превосходит температуру плавления сплава, образующихся из-за отсутствия достаточного времени выдержки расплава в тигле для растворения последних порций сплавляемого электрода.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ ВДГП металлов и сплавов, в том числе содержащих компоненты, температура плавления которых превосходит температуру плавления сплава не менее чем в 1,2 раза, включающий сплавление расходуемого электрода в тигель и разливку металла в изложницу при отключенной дуге, при котором обеспечивают максимально быстрый подъем штока электрододержателя после отключения дуги, причем еще до завершения его подъема начинают наклонять тигель и осуществлять разливку практически без выдержки расплава в тигле [2] - прототип.

Недостатком данного способа при переплаве расходуемых электродов, содержащих компоненты, температура плавления которых превосходит температуру плавления сплава не менее чем в 1,2 раза, является невозможность обеспечения однородности слитков по химическому составу из-за недостаточного времени выдержки расплава в тигле после отключения дуги, необходимого для полного растворения тугоплавкого компонента. Так, при ВДГП сплава ниобия с 48 мас.% титана по прототипу в теле слитка обнаружены включения диаметром до 1,5 см, содержащих до 75 мас.% ниобия, что не позволяет получить качественную продукцию, особенно микропрофильную. Увеличение же времени выдержки расплава в тигле перед сливом резко снизило количество сливаемого металла и привело к более быстрому зарастанию гарнисажа в тигле.

Технической задачей, решаемой с помощью данного изобретения является получение однородных по химическому составу слитков из сплавов, содержащих компоненты, температура плавления которых превышает температуру плавления сплава не менее чем в 1,2 раза.

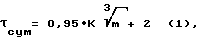

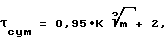

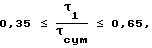

Решение поставленной задачи достигают тем, что проводят вакуумную дуговую гарнисажную плавку расходуемого электрода, состоящую из двух переплавов, при которой на каждом переплаве перед разливкой в изложницу осуществляют выдержку расплава, причем суммарное время выдержки на двух переплавах определяется выражением

где τсум - суммарное время выдержки расплава на двух переплавах, с;

K - отношение температур плавления наиболее тугоплавкого компонента к температуре плавления сплава;

m - масса расплава в тигле к моменту отключения дуги, на первом переплаве, кг,

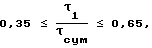

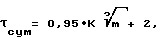

при соотношении времени выдержки расплава перед разливкой на первом переплаве к суммарному времени выдержки расплава на двух переплавах, равном

τ1 - время выдержки расплава перед разливкой на первом переплаве, с.

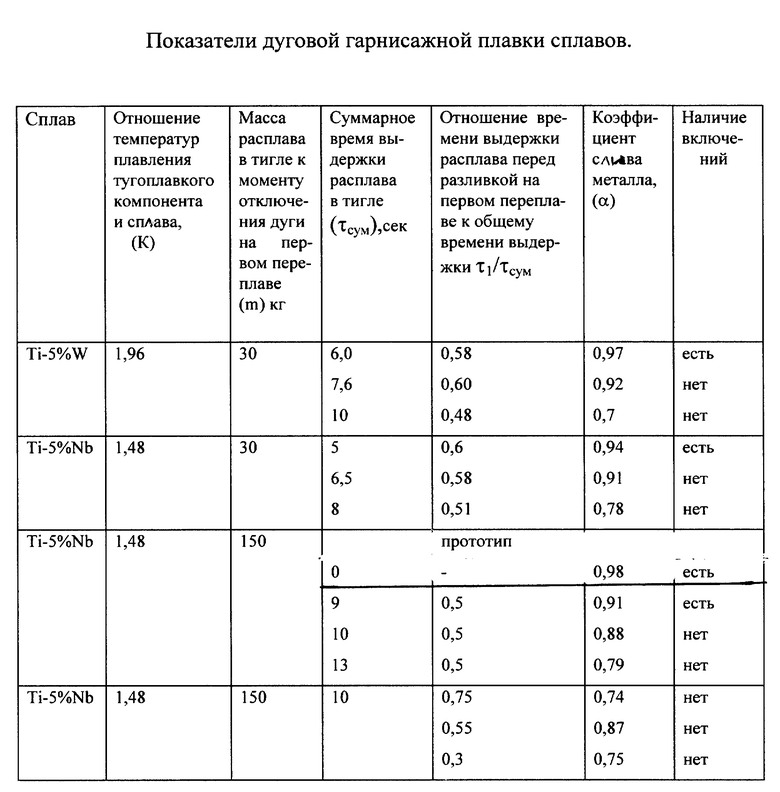

Результаты экспериментов по ВДГП сплавов титана с ниобием и вольфрамом, приведенные в таблице, показывают, что при значениях суммарного времени выдержки расплава в тигле перед сливом (τсум), больших или меньших рассчитанных по выражению (1) (при соблюдении соотношения 0,35 ≤ τ1/τсум≤ 0,65), приводит соответственно либо к резкому снижению количества сливаемого металла (коэффициента слива металла - α) и быстрому зарастанию гарнисажа в тигле, что ухудшает технико-экономические показатели процесса, либо к появлению в теле слитка включений, обогащенных тугоплавким компонентом. Несоблюдение соотношения 0,35 ≤ τ1/τсум≤ 0,65 при τсум в пределах, рассчитанных по выражению (1), приводит к резкому уменьшению коэффициента слива металла.

Примером осуществления предлагаемого способа является получение сплава ниобия с 48 мас.% титана (K= 1,48) в печи 1 ДРВГ 0,025 ПЦ, вакуумной дуговой гарнисажной плавкой, при которой расходуемый электрод для первого переплава формировали из прутка ниобия диаметром 120 мм и прутков титана диаметром 50 мм, которые равномерно размещали по образующей прутка ниобия. Масса электрода - 62 кг. Электрод сплавляли в медный водоохлаждаемый тигель диаметром 360 мм, в котором размещали гарнисаж и подгрузку из сплава того же состава массой 30 кг. Мощность дуги в рабочем режиме составляла примерно 800 кВт (ток дуги ≈ 21 кА, напряжение ≈ 37-39 В). Остаточное давление в печи < 0,13 Па. Время плавки - 10,5 мин. После отключения дуги расплав выдерживали в течение 5 с (τ1= 5 сек) и производили слив расплава в изложницу через носок тигля путем его поворота. Полученный в результате первого переплава слиток массой 81,5 кг использовали в качестве расходуемого электрода для второй ВДГП с подгрузкой в тигель 17 кг сплава того же состава. Плавку проводили на мощности ≈ 750 кВт (ток дуги ≈ 20 кА, напряжение - 37-39 В). Время плавки - 7 мин. После отключения дуги расплав выдерживали 4 с. Суммарное время выдержки на двух переплавах составило 9 с (τ1/τсум= 0,583). Масса слитка 87,5 кг. Полученный слиток был подвергнут исследованиям на наличие включений. Слиток исследовали методами гаммадефектоскопии и металлографического анализа. Для проведения металлографического анализа от слитка отрезали три поперечных темплета (верх, середина, низ), а из оставшихся частей слитка вырезали продольные темплеты. Все темплеты (поперечные и продольные) подвергались шлифовке и травлению. В результате проведенных исследований каких-либо включений и иных дефектов структуры не обнаружено.

Данные исследования свидетельствуют о решении поставленной задачи и получении нового технического решения при создании способа получения слитков вакуумной дуговой гарнисажной плавкой, обеспечивающего высокую однородность слитков по химическому составу (по сравнению с прототипом). Предложенный способ может найти применение при промышленном производстве высокогомогенных сплавов, предназначенных для получения проката, проволоки, труб, в особенности для производства сверхпроводящих проводов с ультратонкими волокнами (< 1 мкм).

Источники информации:

1. Титановые сплавы. Плавка и литье титановых сплавов. Под ред. Добаткина В.И. - М.: Металлургия, 1978, с. 53.

2. Неуструев А. А., Ходоровский Г.Л. Вакуумные гарнисажные печи. - М.: Металлургия, 1967, с. 81 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ВАКУУМНОЙ ДУГОВОЙ ГАРНИСАЖНОЙ ПЛАВКОЙ | 1999 |

|

RU2156316C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ СПЛАВОВ НА ОСНОВЕ ВАНАДИЯ С ТИТАНОМ И ХРОМОМ ВАКУУМНОЙ ДУГОВОЙ ГАРНИСАЖНОЙ ПЛАВКОЙ | 2000 |

|

RU2167949C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ СПЛАВОВ, СОДЕРЖАЩИХ ТУГОПЛАВКИЕ КОМПОНЕНТЫ | 2001 |

|

RU2184161C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ СПЛАВОВ НА ОСНОВЕ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2002 |

|

RU2217515C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОЙ МЕДИ ВАКУУМНОЙ ДУГОВОЙ ПЛАВКОЙ | 1999 |

|

RU2156822C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ СПЛАВОВ НА ОСНОВЕ ТУГОПЛАВКИХ МЕТАЛЛОВ ВАКУУМНОЙ ДУГОВОЙ ГАРНИСАЖНОЙ ПЛАВКОЙ | 2005 |

|

RU2302475C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ СПЛАВОВ НА ОСНОВЕ МЕДИ, СОДЕРЖАЩИХ ОЛОВО | 2001 |

|

RU2180359C1 |

| СПОСОБ ГАРНИСАЖНОЙ ПЛАВКИ МЕТАЛЛОВ И ГАРНИСАЖНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2246547C1 |

| СПОСОБ ВАКУУМНО-ПЛАЗМЕННОЙ ПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ В ГАРНИСАЖНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2346221C1 |

| ВАКУУМНАЯ ДУГОВАЯ ГАРНИСАЖНАЯ ПЕЧЬ | 2005 |

|

RU2288287C2 |

Изобретение относится к области металлургии, конкретно к способам получения однородных по химическому составу слитков из сплавов тугоплавких металлов вакуумной дуговой гарнисажной плавкой. Способ включает плавку в два переплава расходуемого электрода в тигель с разливкой в изложницу, на каждом переплаве перед разливкой в изложницу осуществляют выдержку расплава, причем суммарное время выдержки на двух переплавах определяют по выражению  где τсум - суммарное время выдержки расплава на двух переплавах, с; K - отношение температур плавления наиболее тугоплавкого компонента к температуре плавления сплава (K ≥ 1,2); m - масса расплава в тигле к моменту отключения дуги на первом переплаве, кг, при соотношении времени выдержки расплава перед разливкой на первом переплаве к суммарному времени выдержки расплава на двух переплавах, равном

где τсум - суммарное время выдержки расплава на двух переплавах, с; K - отношение температур плавления наиболее тугоплавкого компонента к температуре плавления сплава (K ≥ 1,2); m - масса расплава в тигле к моменту отключения дуги на первом переплаве, кг, при соотношении времени выдержки расплава перед разливкой на первом переплаве к суммарному времени выдержки расплава на двух переплавах, равном  где τ1 - время выдержки расплава перед разливкой на первом переплаве, с. Способ обеспечивает получение однородных по химическому составу слитков, предназначенных для получения проката, проволоки, труб, в особенности для производства сверхпроводящих проводов с ультратонкими волокнами (< 1 мкм). Слитки получают из сплавов, содержащих компоненты, температура плавления которых превышает температуру плавления сплава не менее чем в 1,2 раза. 1 табл.

где τ1 - время выдержки расплава перед разливкой на первом переплаве, с. Способ обеспечивает получение однородных по химическому составу слитков, предназначенных для получения проката, проволоки, труб, в особенности для производства сверхпроводящих проводов с ультратонкими волокнами (< 1 мкм). Слитки получают из сплавов, содержащих компоненты, температура плавления которых превышает температуру плавления сплава не менее чем в 1,2 раза. 1 табл.

Способ получения слитков вакуумной дуговой гарнисажной плавкой из сплавов, содержащих компоненты, температура плавления которых превосходит температуру плавления сплава не менее чем в 1,2 раза, включающий плавку расходуемого электрода в тигель с разливкой в изложницу, отличающийся тем, что плавку расходуемого электрода проводят в два переплава, на каждом переплаве перед разливкой в изложницу осуществляют выдержку расплава, причем суммарное время выдержки на двух переплавах определяют по выражению

где τсум - суммарное время выдержки расплава на двух переплавах, с,

K - отношение температур плавления наиболее тугоплавкого компонента к температуре плавления сплава (K ≥ 1,2);

m - масса расплава в тигле к моменту отключения дуги на первом переплаве, кг,

при соотношении времени выдержки расплава перед разливкой на первом переплаве к суммарному времени выдержки расплава на двух переплавах, равном

где τ1 время выдержки расплава перед разливкой на первом переплаве, с.

| НЕУСТРУЕВ А.А | |||

| и др | |||

| Вакуумные гарнисажные печи | |||

| - М.: Металлургия, 1967, с | |||

| Горный компас | 0 |

|

SU81A1 |

| Титановые сплавы, плавка и литье титановых сплавов /Под ред | |||

| В.И.Добаткина | |||

| - М.: Металлургия, 1978, с | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

| RU, 2031174 C1, 20.03.1995 | |||

| RU, 2082789 C1, 27.06.1997 | |||

| WO, 93/09258 A1, 13.05.1993 | |||

| EP, 0499389 A1, 19.08.1992. | |||

Авторы

Даты

2000-08-20—Публикация

1999-08-16—Подача