Изобретение относится к химической промышленности и может быть использовано в производстве тетрафторэтилена для удаления последних из побочных фракций, образующихся в процессе переработки газов пиролиза дифторхлорметана.

Известен способ удаления тетрафторэтилена из смеси с другими газами путем контактирования этой смеси с раствором брома в тетрафтордибромэтане при температуре 0 - 50oC [пат. Франции N 2103622, 1973]. Процесс сопровождается образованием тетрафтордибромэтана, который использовался в качестве пожаротушащего средства. По Монреальскому протоколу 1987 года выпуск тетрафтордибромэтана как озоноразрушающего галогенуглерода запрещен. Недостаток известного способа состоит в отсутствии применения тетрафтордибромэтана.

Наиболее близким по совокупности существенных признаков к предлагаемому является способ удаления тетрафторэтилена из газовой смеси, образующейся в процессе переработки газов пиролиза дифторхлорметана, включающий многоступенчатую ректификацию с выделением тетрафторэтилена и фракции непрореагировавшего дифторхлорметана и гексафторпропилена [пат. РФ N 2041195, кл. C 07 C 21/18, 17/38, 1995].

Известный способ эффективен для удаления тетрафторэтилена из газовой смеси с высоким содержанием тетрафторэтилена, например из газов пиролиза дифторхлорметана после их отмывки от кислых компонентов и сушки; такие газы содержат свыше 90 мол.% тетрафторэтилена и 0,3 мол.% оксида углерода. Однако некоторые побочные фракции производства тетрафторэтилена существенно беднее по указанному компоненту и содержат значительное количество оксида углерода. Например, такая фракция образуется при переработке продукта пиролиза дифторхлорметана с водяным паром. Содержание оксида углерода в образующейся смеси достигает 20 мол.%. По известному способу невозможно достичь высокой степени удаления тетрафторэтилена из такой смеси. Повышение эффективности способа для таких газовых смесей является технической задачей настоящего изобретения.

Для решения поставленной задачи предлагается способ удаления тетрафторэтилена из газовой смеси, образующейся в процессе переработки газов пиролиза дифторхлорметана, включающий стадию ректификационного удаления, в котором газовую смесь, образующуюся в процессе переработки газов пиролиза дифторхлорметана, предварительно обрабатывают жидким дифторхлорметаном в противоточном режиме с отделением несорбирующихся компонентов от сорбата, из сорбата путем ректификации выделяют газовую смесь, контактируют ее с водородом на катализаторе Pd/α -Al2O3 при 80 - 200oC, объемной скорости 500 - 1000 ч-1, мольном отношении тетрафторэтилен: водород, равном 0,9 - 1,2 с последующей конденсацией продукта контактирования.

Жидкий дифторхлорметан на обработку газовой смеси подают в количестве предпочтительно 1 - 10 моль на 1 моль тетрафторэтилена в газовой смеси. Обработку проводят при температуре -40 - 0oC и давлении 5 - 9 ати.

Пример 1. Предварительную обработку газовой смеси дифторхлорметаном осуществляли на лабораторной установке, представляющей собой колонку, снабженную термостатирующей рубашкой, обратным холодильником, смотровым окном, манометрами, термометрами, вентилями, кубом и дозирующим устройством для подачи дифторхлорметана. Колонка изготовлена из специальной стали и заполнена насыпной насадкой в виде спиралек из нихромовой проволоки.

Для проведения опытов использовали реальную газовую смесь, которая образуется в производстве тетрафторэтилена при конденсации газов пиролиза дифторхлорметана, проводимого в присутствии водяного пара. Эта неконденсируемая газовая смесь, так называемая "сдувка", содержит 60 - 78 мол.% тетрафторэтилена и 10 - 20 мол.% оксида углерода, она составляет 50 - 60% от общего количества газообразных отходов производства. Для опытов взята сдувка состава, приведенного в первой строке таблицы. Газовую смесь указанного состава подавали в низ колонки. Дифторхлорметан в сжиженном виде подавали в верхнюю часть колонки. Газовая смесь, проходя чрез колонку снизу вверх, обрабатывается жидким дифторхлорметаном в противоточном режиме. Несорбируемые компоненты через обратный холодильник, охлаждаемый до заданной температуры, выводили из колонки и анализировали хроматографически. Эти компоненты представляют собой в основном оксид углерода и инерты с небольшой приемистостью дифторхлорметана и тетрафторэтилена и подлежат термическому обезвреживанию. Сорбат собирали в кубе колонки, откуда его выводили за определенный промежуток времени и также анализировали хроматографически.

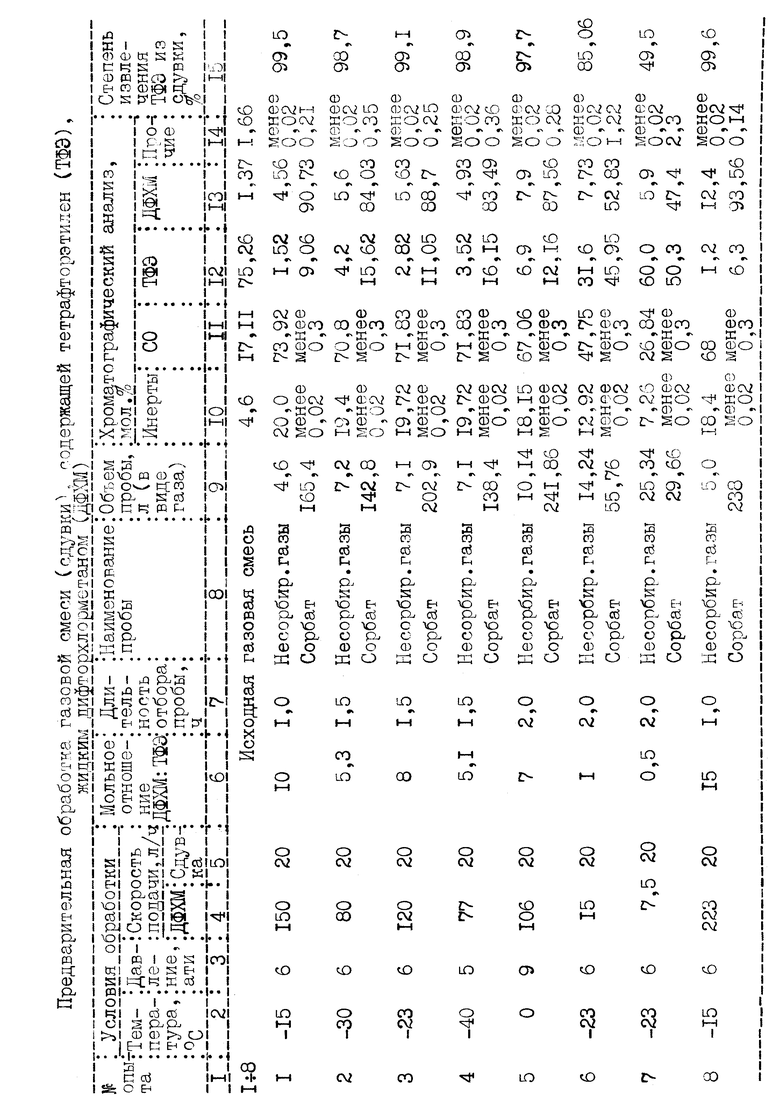

Конкретные условия и результат опытов по предварительной обработке газовой смеси дифторхлорметаном представлены в таблице, причем опыты 1 - 6 проведены в оптимальных условиях. Количества газовой смеси, дифторхлорэтилена и отбираемых проб в колонках 2, 3 и 9 таблицы и в дальнейшем тексте измерены в газообразном виде в нормальных условиях.

Из таблицы видно, что при расходе дифторхлорметана менее 1 моль на 1 моль тетрафторэтилена степень извлечения последнего снижается (см. оп. 7). Расход дифторхлорметана свыше 10 моль (оп. 8) приводит к увеличению его потерь с несорбируемым газом и к снижению производительности колонки.

Сорбат, полученный в опыте 3, в количестве 202,9 л подвергали ректификации. В результате получили в виде легкой фракции 22,2 л газовой смеси, обогащенной тетрафторэтиленом, и кубовую фракцию, содержащую 99,6 мол.% дифторхлорметана, 0,1 мол.% тетрафторэтилена и 0,3 мол.% прочих примесей. Объем кубовой фракции 180,7 л.

Газовую смесь (т.е. легкую фракцию) подвергали контактированию с водородом в слое катализатора марки АПК-2, представляющего собой палладий на альфа-оксиде алюминия, при условиях, указанных в прототипе (200oC, 500 ч-1, ТФЭ : H2 = 1:1). Полученные при этом продукты гидрирования конденсировали в ловушке, охлажденной рассолом при температуре -30oC. Получено 98 г конденсата, содержащего 96 мол.% 1,1,2,2-тетрафторэтана (хладона 134). На образование этого количества хладона 134 израсходовано 22,1 л тетрафторэтилена (97,8% от содержащегося в исходной газовой смеси). Несконденсированные газы собрали в газомер и подвергли хроматографическому анализу. Их количество 0,13 л, состав, мол.%: C2F4 69,8; CHClF2 15,4; H2 7,7; проч. 7,1. Эти газы также направили на термическое обезвреживание. С ними потеряно 0,1 л тетрафторэтилена, что составляет 0,44% от содержащегося в исходной газовой смеси.

С учетом потерь тетрафторэтилена с несорбируемыми компонентами (0,2 л или 0,88% от содержащегося в исходной газовой смеси) общие потери тетрафторэтилена в данном опыте составляли 1,32%, а общее количество тетрафторэтилена, удаляемое из газовой смеси в виде хладона 134 (т.е. общая степень удаления тетрафторэтилена), составляет 97,8%.

Пример 2 (контрольный)

Для обоснования необходимости предварительной обработки смеси газов жидким дифторхлорметаном проведен опыт без указанной обработки. Использована сдувка того же состава, как в примере 1. Исходную газовую смесь в количестве 30 л подвергли контактированию с водородом в слое катализатора АПК-2 в тех же условиях, как в примере 1 (200oC, 500 ч-1, ТФЭ : H2 = 1:1), но без предварительной обработки дифторхлорметаном. В результате конденсации продукта гидрирования в ловушке, охлаждаемой рассолом при -30oC, получено 2,1 г конденсата, содержащего 96 мол.% хладона 134. На образование этого количества хладона 134 требуется 0,5 л тетрафторэтилена. Следовательно, степень удаления тетрафторэтилена из сдувки данного состава (т.е. с содержанием оксида углерода 17 мол.%) составляет всего лишь 2,2%. Низкую степень удаления тетрафторэтилена можно объяснить тем, что оксид углерода снижает активность применяемого катализатора.

Несконденсированные газы после замера их объема и хроматографического анализа направляли на термическое обезвреживание. С этими газами потеряно 22,1 л тетрафторэтилена (97,8% от содержавшегося в исходной сдувке).

Из приведенных примеров видно, что предлагаемый способ позволяет с высокой эффективностью удалять тетрафторэтилен из газовой смеси, содержащей кроме тетрафторэтилена и инертов значительное количество оксида углерода. Реализация способа позволит утилизировать все газообразные отходы производства тетрафторэтилена.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАЛЕНИЯ ТЕТРАФТОРЭТИЛЕНА ИЗ ГАЗОВОЙ СМЕСИ | 1994 |

|

RU2086295C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРЭТИЛЕНА | 1997 |

|

RU2136652C1 |

| СПОСОБ КОМПЛЕКСНОГО ВЫДЕЛЕНИЯ ДИФТОРХЛОРМЕТАНА И ГЕКСАФТОРПРОПИЛЕНА | 2002 |

|

RU2211209C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРЭТИЛЕНА | 1991 |

|

RU2097370C1 |

| СПОСОБ КОМПЛЕКСНОГО ПОЛУЧЕНИЯ ФТОРУГЛЕРОДОВ | 2001 |

|

RU2188814C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРЭТИЛЕНА | 1991 |

|

RU2097369C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРЭТИЛЕНА | 1992 |

|

RU2041195C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИФТОРХЛОРМЕТАНА | 2000 |

|

RU2180654C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРЭТИЛЕНА | 1991 |

|

RU2104992C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРЭТИЛЕНА | 1998 |

|

RU2162835C2 |

Изобретение относится к химической промышленности и может быть использовано в производстве тетрафторэтилена для удаления последнего из побочных фракций, образующихся в процессе переработки газов пиролиза дифторхлорметана, в частности, когда пиролиз проводится в присутствии водяного пара. Способ включает обработку газовой смеси жидким дифторхлорметаном в противоточном режиме при -40 - 0oC, 5 - 9 ати, количестве дифторхлорметана 1 - 10 моль на 1 моль тетрафторэтилена, ректификацию сорбата с выделением газовой смеси в качестве легкой фракции, которую контактируют с водородом на катализаторе Pd/альфа - Al2O3 при 80 - 200oC, объемной скорости 50 - 1000 ч-1, мольном отношении тетрафторэтилен : водород 0,9 - 1,2 с последующей конденсацией продукта контактирования - 1,1, 2, 2-тетрафторэтана (хладона 134), являющегося озонобезопасным хладоном. Способ позволяет повысить степень удаления тетрафторэтилена из газовой смеси на 97%. 2 з.п.ф-лы, 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРЭТИЛЕНА | 1992 |

|

RU2041195C1 |

| Способ очистки выхлопных газов | 1975 |

|

SU663298A3 |

| СПОСОБ ОЧИСТКИ АБГАЗОВ ПРОИЗВОДСТВА ХЛОРАЛЯ | 1988 |

|

SU1589460A1 |

| Способ очистки отходящих газов от вредных примесей | 1990 |

|

SU1754185A1 |

| DE 3015092 А, 22.10.1981 | |||

| Установка для определения сроков схватывания цементного теста | 1975 |

|

SU634206A1 |

Авторы

Даты

2000-10-20—Публикация

1996-11-06—Подача