Изобретение относится к области машиностроения при обработке металлов давлением, а именно к технологии изготовления как осесимметричных деталей, так и деталей коробчатой формы методом импульсной, в частности, электрогидроимпульсной штамповки.

Известен способ глубокой импульсной вытяжки деталей, включающий прижим заготовки к опорной поверхности и формообразование заготовки путем воздействия на нее импульсами нагружения, создаваемыми электрическим разрядом в жидкости (Оборудование и технологические процессы с использованием электрогидравлического эффекта./ Под ред. Гулого Г.А. М.: Машиностроение, 1977, с. 99, 155-158).

В процессе вытяжки по данному способу между заготовкой и матрицей возникает большое трение, что влечет за собой значительное утонение материала в центре заготовки с последующим ее разрушением. При этом происходит быстрый износ инструмента, задиры на поверхностях заготовки и матрицы. Кроме того, при оформлении тонкостенных деталей по матрице в процессе электрогидроимпульсной штамповки необходимо создавать вакуум между заготовкой и инструментом, так как тонкостенные заготовки коробятся из-за большой скорости их движения при импульсном нагружении при наличии воздуха между заготовкой и матрицей. Необходимость создания вакуума между штампуемой заготовкой и матрицей приводит к усложнению оснастки, оборудования и, главное, к значительному снижению производительности процесса штамповки.

Задачей, на решение которой направлено изобретение, является упрощение способа при получении деталей из труднодеформируемых материалов.

Использование изобретения позволит получить следующий технический результат:

- повышение качества получаемых деталей за счет исключения задиров и утонения;

- упрощение конструкции оснастки;

- повышение срока службы оснастки;

- повышение производительности процесса электрогидроимпульсной штамповки.

Для решения поставленной задачи в известном способе глубокой импульсной вытяжки деталей, включающем прижим заготовки к опорной поверхности и формообразование заготовки путем воздействия на нее импульсами нагружения, создаваемыми электрическим разрядом в жидкости, после прижима заготовки производят ее статическое нагружение в направлении, противоположном направлению заготовку пуансоном, а формообразование осуществляют путем последовательного набора материала заготовки на пуансон, который перемещают в направлении к заготовке в паузах между импульсами нагружения.

В данном способе осуществляется последовательный набор материала заготовки на пуансон, в результате чего упрощается технологическая оснастка, так как нет необходимости в создании и поддержании в процессе штамповки - вытяжки гидростатического давления. Гидродинамическое давление, возникающее в разрядной камере, действует кратковременно и имеет амплитуду, в несколько порядков превышающую гидростатическое давление. Кратковременность действия гидродинамического давления позволяет не применять уплотнительную прокладку между оснасткой и заготовкой, что облегчает процесс ее вытяжки.

Высокие давления, действующие при электрогидроимпульсной штамповке, обеспечивают более плотное прилегание заготовки к пуансону и устраняет ее пружинение, что обеспечивает получение более точных штампуемых деталей. Многоимпульсное воздействие высоких давлений на заготовку позволяет также штамповать различные труднодеформируемые материалы, не поддающиеся вытяжке с применением гидростатического противодавления.

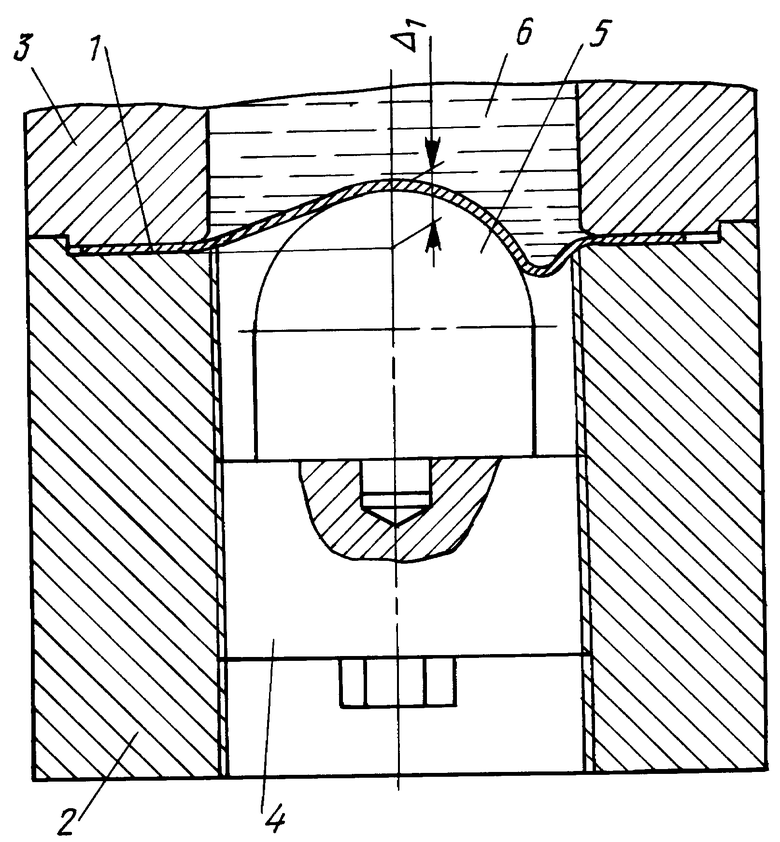

На чертеже представлена конструкция штампа, на котором реализуется предлагаемый способ глубокой импульсной вытяжки:

1 - листовая заготовка,

2 - прижим,

3 - разрядная камера,

4 - вставка,

5 - пуансон,

6 - вода.

Способ осуществляется следующим образом: листовую заготовку 1 устанавливают между опорными поверхностями прижима 2 и разрядной камеры 3. Вращая вставку 4 в резьбовом отверстии прижима 2, поднимают пуансон 5 относительно опорной плоскости прижима 2 на величину Δ1, которая определяется экспериментально (величина Δ1 зависит от жесткости материала заготовки и должна быть максимально возможной). Таким образом, под действием приложенного статического нагружения заготовка 1 примет форму, указанную на чертеже слева от осевой линии. Вращение вставки 4 относительно пуансона 5 необходимо в случае штамповки неосесимметричных деталей. После зажатия заготовки 1 между опорными поверхностями производят электрогидравлический удар в разрядной камере 3. Импульсное давление, возникшее в рабочей жидкости 6, действует на заготовку 1, деформируя ее. После первого электрогидравлического удара заготовка частично набирается на пуансон и занимает положение, указанное на чертеже справа от осевой линии. После чего уменьшают усилие прижима заготовки и, вращая вставку 4, перемещают пуансон 5 вверх на величину Δ2. Затем, зажав заготовку с первоначальным усилием между опорными поверхностями, производят второй электрогидравлический удар и т.д. до получения требуемой конфигурации детали. Шаговое перемещение пуансона 5 легко автоматизировать, связав его во времени с электрогидравлическими ударами в разрядной камере 3. Промышленная применимость предлагаемого способа подтверждается следующим технологическим процессом: из титанового сплава ВТ1-00 толщиной 0,3 мм вытягивались цилиндрические детали со сферическим дном диаметром 53 мм и высотой 32 мм. На электрогидроимпульсной установке Т1220 с запасаемой энергией 10 кДж. Указанная цилиндрическая деталь была получена за 8 электрогидравлических ударов, при этом шаг перемещения пуансона Δn подбирался для каждого из электрогидравлических ударов экспериментально и был равен 3...6 мм. Использование предложенного способа значительно расширит технологические возможности импульсных методов штамповки, и особенно электрогидроимпульсной штамповки, а именно более чем в 2 раза увеличит глубину вытяжки при прочих равных условиях, повысит качество штампуемых деталей за счет уменьшения их разнотолщинности и исключения задиров на поверхностях, повысит призводительность штамповки тонкостенных деталей (отпадает необходимость в создании вакуума между заготовкой и штампом - инструментом), упростит технологическую оснастку, сократит сроки подготовки производства и увеличит срок службы инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЛУБОКОЙ ИМПУЛЬСНОЙ ВЫТЯЖКИ ДЕТАЛЕЙ | 2001 |

|

RU2242318C2 |

| СПОСОБ ГЛУБОКОЙ ИМПУЛЬСНОЙ ВЫТЯЖКИ ДЕТАЛЕЙ | 2000 |

|

RU2187399C2 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ ДЕТАЛЕЙ | 2000 |

|

RU2188731C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК С ДНИЩЕМ СФЕРИЧЕСКОЙ ФОРМЫ | 1998 |

|

RU2157739C2 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ | 2003 |

|

RU2245207C1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 2001 |

|

RU2211740C2 |

| СПОСОБ ВЫТЯЖКИ ПОЛЫХ ИЗДЕЛИЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 2001 |

|

RU2217257C2 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОЙ ИМПУЛЬСНОЙ ВЫТЯЖКИ ДЕТАЛЕЙ | 2003 |

|

RU2241563C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ПУТЕМ ВЫТЯЖКИ | 1998 |

|

RU2206422C2 |

| СПОСОБ ГАЗОВОЙ ДЕТОНАЦИОННОЙ ШТАМПОВКИ | 1994 |

|

RU2078635C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении как осесимметричных деталей, так и деталей коробчатой формы. Заготовку прижимают к опорной поверхности и производят ее статическое нагружение пуансоном. Затем осуществляют формообразование заготовки, воздействуя на нее импульсами нагружения, создаваемыми электрическим разрядом в жидкости. При этом материал заготовки последовательно набирают на пуансон. Последний перемещают в направлении к заготовке в паузах между импульсами нагружения. Статическое нагружение заготовки производят в направлении, противоположном направлению действия импульсов. В результате обеспечивается упрощение способа при получении деталей из труднодеформируемых материалов. 1 ил.

Способ глубокой импульсной вытяжки деталей, включающий прижим заготовки к опорной поверхности и формообразование заготовки путем воздействия на нее импульсами нагружения, создаваемыми электрическим разрядом в жидкости, отличающийся тем, что после прижима заготовки производят ее статическое нагружение в направлении, противоположном направлению действия импульсов нагружения, путем воздействия на заготовку пуансоном, а формообразование осуществляют путем последовательного набора материала заготовки на пуансон, который перемещают в направлении к заготовке в паузах между импульсами нагружения.

| Оборудование и технологические процессы с использованием электрогидравлического эффекта /Под ред | |||

| Г.А.ГУЛОГО | |||

| - М.: Машиностроение, 1977, с | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОГИДРОИМПУЛЬСНОЙ ШТАМПОВКИ | 1979 |

|

SU860392A1 |

| Устройство для глубокой гидродинамической вытяжки | 1975 |

|

SU513767A1 |

| НИЖНЯЯ ПУСТОТЕЛАЯ НАСАДНАЯ ДЕТАЛЬ, КОМПЛЕКТ ДЕТАЛЕЙ ДЛЯ ИЗГОТОВЛЕНИЯ НИЖНЕЙ ПУСТОТЕЛОЙ НАСАДНОЙ ДЕТАЛИ И СПОСОБ ИЗГОТОВЛЕНИЯ НИЖНЕЙ ПУСТОТЕЛОЙ НАСАДНОЙ ДЕТАЛИ | 2015 |

|

RU2619680C1 |

| US 3512384, 19.05.1970. | |||

Авторы

Даты

2000-11-10—Публикация

1998-07-03—Подача