Изобретение касается устройства для получения бромистого водорода путем прямого сжигания брома в водороде.

В патенте США 2070263 описан способ получения водных растворов бромистоводородной кислоты, включающий первую стадию пропускания водорода через жидкий бром, температура которого поддерживается в пределах от 37 до 42oC, в результате чего образуется газообразная смесь брома с водородом, которую сжигают при температуре между 600 и 850oC. В такого рода процессе трудно получить гомогенную смесь брома и водорода в стехиометрических количествах из-за трудности поддержания температуры и термодинамических равновесий.

В устройствах, предназначенных для непосредственного сжигания брома в водороде при молярном отношении H2/Br2, превышающем 1, в которых не предусмотрено никаких средств для перемешивания реагирующих веществ, наблюдалась также неустойчивость факела, проявляющаяся, в частности, в его сильном дрожании на выходе из горелки, приводящем даже к срыву пламени в этой горелке, что создает риск взрыва, приводит к непостоянству качества образующегося газообразного бромистого водорода и создает риск возврата пламени.

Кроме того, такие факелы вытягиваются с образованием конусов, в основании которых возникают зоны, через которые реагирующие вещества могут проскакивать без сгорания.

Эти обстоятельства препятствуют сгоранию брома в водороде и приводят, в частности, к возникновению остаточного брома в образовавшемся в результате горения газе, что является причиной значительного уменьшения эксплуатационного срока горелок, сужения выбора пригодных к применению материалов и ухудшения качества газообразного бромистого водорода, что препятствует его применению в качестве реагента для последующих синтезов (побочные реакции, окрашивание продуктов) или для приготовления чистых растворов бромистоводородной кислоты.

Французский патент 2365516 предлагает способ, позволяющий улучшить устойчивость факела при горении брома в водороде путем создания спирального потока брома в цилиндрическом корпусе и инжектирования водорода внутрь в спиральный поток брома, обеспечивая непрерывный подвод спирального потока брома и водорода к факелу, находящемуся вблизи цилиндрического корпуса.

При использовании 2,6%-ного молярного избытка водорода описанный способ приводит к получению бромистого водорода, содержащего 300 объемных миллионных долей брома, которые все же вызывают окрашивание продуктов последующих синтезов, а также создают упомянутые выше неудобства.

Кроме всего прочего, сложность горелки снижает гибкость ее работы. В частности при желании увеличить производительность названного устройства, в одном и том же пространстве устанавливают несколько горелок, расположенных вплотную одна к другой. При таком монтаже нельзя избежать перекрывания факелов параллельно установленных горелок, а кроме того, такое устройство не может обеспечить хорошего распределения реагирующих веществ. Такая конфигурация неизбежно приводит к снижению степени конверсии брома, осложняет управление охлаждением образующегося бромистого водорода и повышает опасность взрыва.

В заявке патента DE 2738744 описывается устройство для осуществления сжигания брома в водороде, содержащее камеру сгорания, отличающуюся своей трубчатой формой и поперечным сечением, плавно увеличивающимся в направлении от отверстия канала камеры сгорания. Это устройство представляет неудобство с точки зрения эксплуатационной гибкости при работе в слабом режиме, предрасположенности к возврату пламени и образования газообразного бромистого водорода низкого качества (2000 весовых миллионных долей брома).

В настоящем изобретении предложено устройство (описанное ниже), которое может быть использовано в способе получения бромистого водорода прямым сжиганием брома в водороде в соответствии с реакцией H2 + Br2 ---> 2HBr, где упомянутый способ состоит в последовательном проведении следующих стадий:

приготовление в объеме гомогенной смеси водорода и поддерживающей горение среды;

создание пламени на выходе из упомянутого объема;

частичная или полная замена поддерживающей горение среды потоком преимущественно газообразного брома при молярном отношении H2/Br2 позволяющем поддерживать на выходе из упомянутого объема и в зоне, называемой зоной сгорания, устойчивого факела, обеспечивающего полное сгорание брома в водороде;

охлаждение образовавшегося при горении газа в зоне охлаждения;

и отвод газообразного потока бромистого водорода при абсолютном давлении не менее 1 бара, предпочтительно под давлением от 1,3 до 10 бар, при температуре не выше 125oC, предпочтительно от 40 до 125oC.

В соответствии с настоящим изобретением в качестве поддерживающей горение среды может быть использована любая смесь, состоящая из газа, инертного по отношению к исходным веществам реакции образования бромистого водорода, и кислорода в количестве, достаточном для образования с водородом горючей смеси. В качестве инертного газа может быть использован азот. В качестве же поддерживающего горение вещества - преимущественно воздух.

В соответствии с настоящим изобретением поддерживающая горение среда может быть полностью или частично замещена. В том случае, когда некоторое количество поддерживающей горение среды остается незамещенным, это количество может в значительной степени варьировать в зависимости, в частности, от органических примесей, присутствующих в поступающем газообразном потоке брома, от размерных характеристик аппаратуры и от последующего использования получаемого HBr.

Водород и поддерживающая горение среда вводятся в объем в газообразном состоянии. После возникновения пламени поддерживающая горение среда замещается газообразным бромом, вводимом при температуре, превышающей температуру кипения брома и предпочтительно составляющей от 100 до 160oC.

Водород целесообразно предварительно подогревать до температуры не более 150oC, предпочтительно до температуры от 60 до 100oC.

Абсолютное давление в объеме составляет не менее 1 бара, преимущественно выше 1,3 бара и наиболее предпочтительно от 1,8 до 10 бар.

Изобретение допускает также и применение давления в объеме несколько ниже атмосферного.

Молярное отношение H2/Br2 превышает 1. Более предпочтительно, если молярное отношение H2/Br2 при этом ниже 1,5. Утверждается, что в условиях реакции настоящего изобретения бром мгновенно и почти полностью вступает в реакцию.

Реакция брома с водородом сопровождается выделением тепла (12,3 ккал на 1 моль образовавшегося газообразного HBr), которое приводит к повышению температуры пламени до 1600oC в адиабатических условиях.

В соответствии с настоящим изобретением охлаждение образующегося бромистого водорода начинает осуществляться с момента его образования в зоне сгорания в зависимости от избытка водорода и охлаждения камеры сгорания и затем продолжается в зоне охлаждения таким образом, что температура постепенно опускается в этих зонах и на выходе из зоны охлаждения составляет от 40 до 125oC. Температура на выходе может быть принята в зависимости от требований, предъявляемых устройствами, расположенными после камеры охлаждения. Абсолютное давление в зоне охлаждения преимущественно составляет величину от 1,3 до 10 бар.

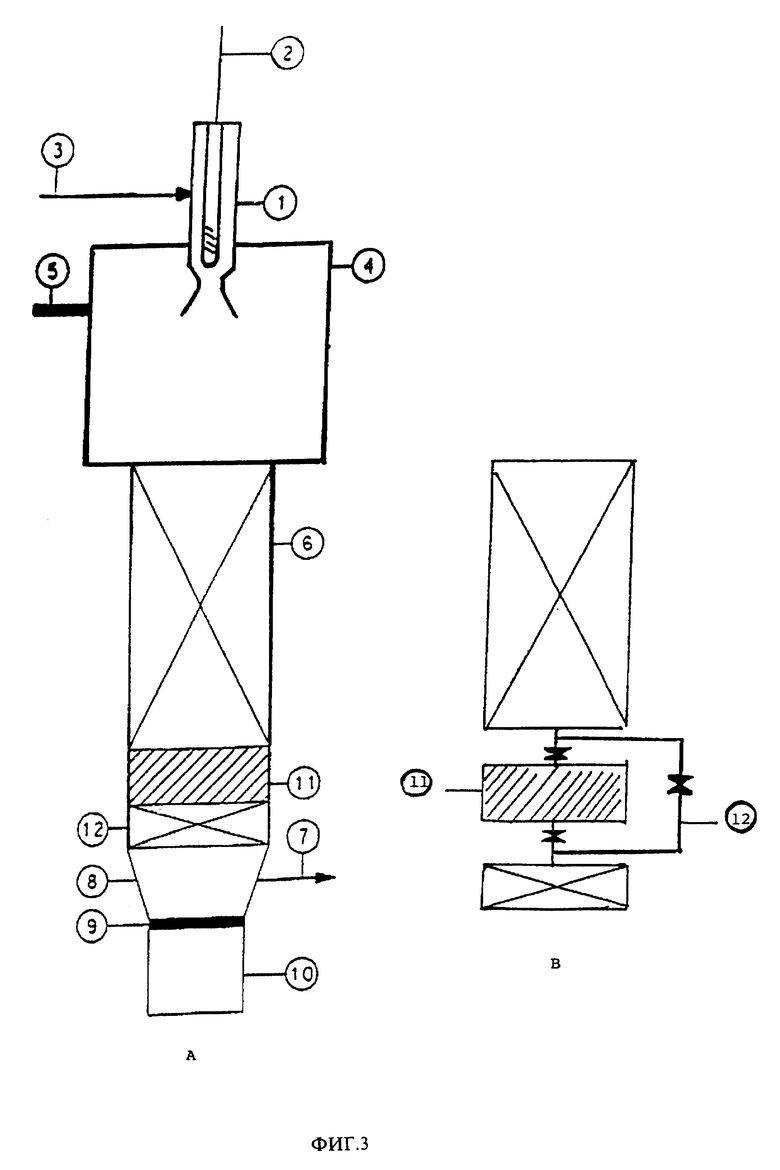

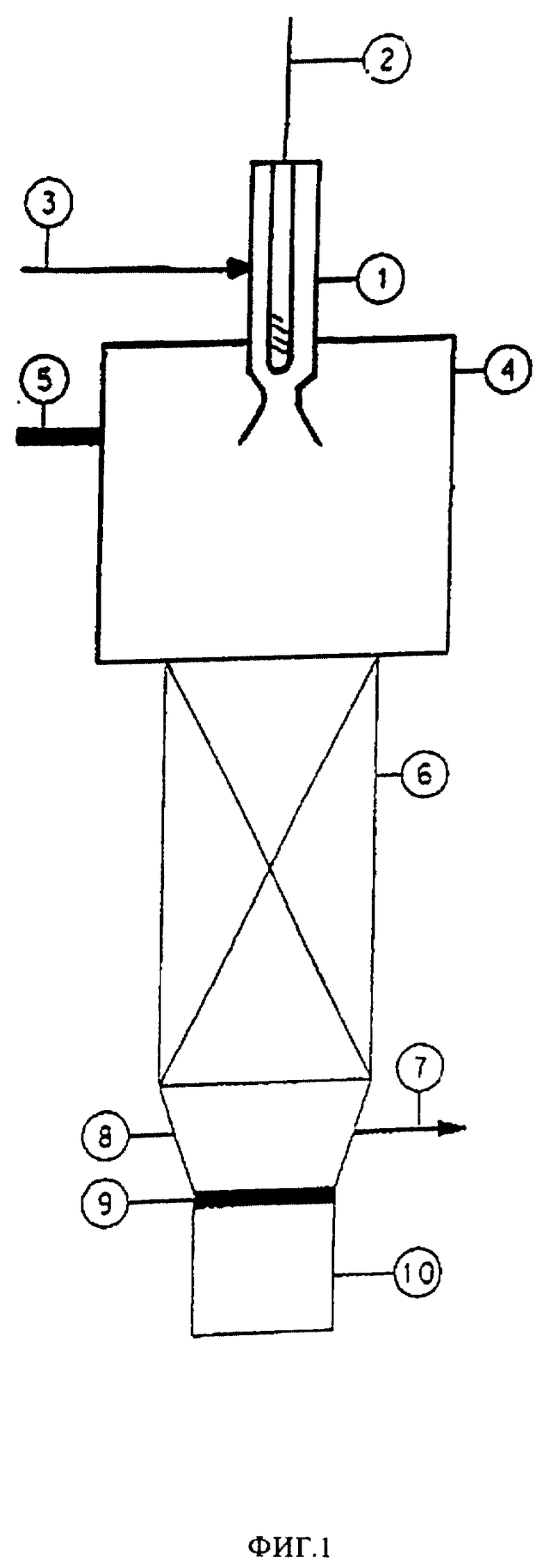

Устройство в соответствии с настоящим изобретением, схема которого представлена на фиг. 1, состоит из следующего последовательно расположенного оборудования:

- горелка 1, содержащая приспособление 2 для ввода брома и/или поддерживающей горение среды, приспособление 3 для ввода водорода, а также средства для осуществления контакта между названными веществами;

- камера сгорания 4;

- приспособление 5 для инициирования пламени;

- приспособление 6 для охлаждении газа сгорания (HBr);

- приспособления 7 и 8 для вывода газа сгорания (HBr);

и

- элементы безопасности 9 и 10.

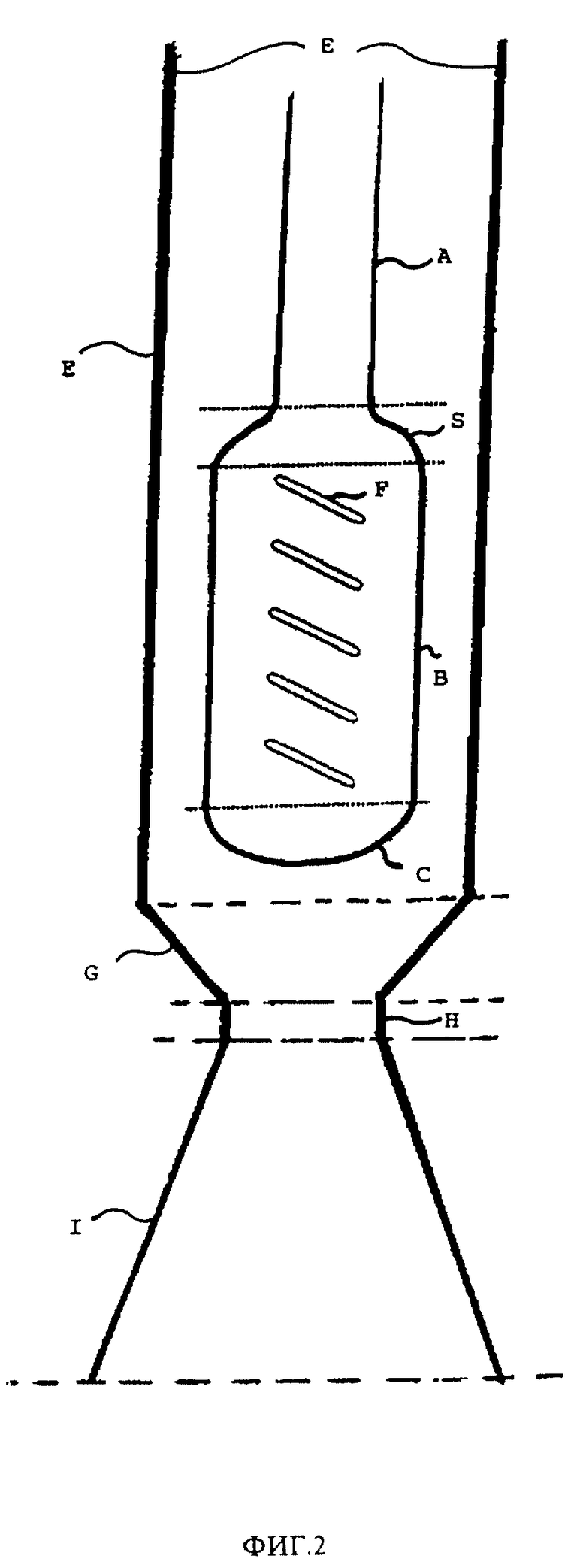

В соответствии с настоящим изобретением, горелка 1 состоит из вертикального корпуса E, внутри которого расположена вертикальная цилиндрическая труба, изображенная на фиг. 2 и состоящая из:

- открытой верхней цилиндрической части A с длиной L1 и диаметром D1;

- открытой нижней цилиндрической части B с длиной L2 и диаметром D2, причем D2 > D1, имеющей на конце сферический колпак С. Часть В имеет отверстия F, преимущественно наклонные.

Части A и B соединены между собой сферическим сегментом S.

Корпус E состоит из следующих четырех последовательно расположенных зон:

- цилиндрической зоны F с высотой h1 и диаметром D3,

- зоны G, имеющей форму расходящегося усеченного конуса, с высотой h2 и диаметрами, соответственно, D3 и D4, при условии, что D3 > D4;

- цилиндрической зоны H с высотой h2 и диаметром D4;

- зоны I, имеющей форму сходящегося усеченного конуса, с высотой h4 и диаметрами, соответственно, D4 и D5, при условии, что D4 < D5, h2 < h4 и D5, преимущественно превосходящий D3.

Значения L1, L2, D1, D2, D3, D4, D5, h1, h2, h3, h4 и количество отверстий F являются определяющими для гибкой работы устройства. Специалист подберет эти значения таким образом, чтобы обеспечить требуемую производительность и эксплуатационное потребности установки.

В соответствии с настоящим изобретением бром и/или поддерживающая горение среда вводится через (2) непосредственно в вертикальную трубу в верхней части цилиндрической части (A), а водород вводят через (3), преимущественно перпендикулярно по отношению к вертикальной трубе, внутрь пространства, ограниченного корпусом E и названной выше вертикальной трубой.

Как корпус, так и вертикальная труба могут быть выполнены из огнеупорных материалов, инертных по отношению к реагирующим веществам, таких как кремнезем или кварц, или же из металла, обладающего устойчивостью применительно к качеству реагирующих веществ, каковым может быть, например, никель.

В соответствии с настоящим изобретением основание горелки выходит в камеру сгорания 4, которую целесообразно охлаждать.

Камера сгорания оборудована приспособлениями для инициирования пламени (5). Пламя может быть инициировано зажигателем, обладающим энергией, необходимой для запуска горения. Его роль может выполнять маленькая вспомогательная горелка посредством специального отверстия (не показано на фиг. 1).

Камера сгорания может быть выполнена из графита, пропитанного феноловыми смолами, фторсодержащими полимерами или углеродом, с двойной наружной оболочкой из стали, внутри которой может циркулировать жидкий теплоноситель.

В соответствии с настоящим изобретением пропитанный графит должен обладать термостойкостью, механической прочностью и химической устойчивостью, которые бы отвечали требованиям, предъявляемым предложенным способом.

Камера сгорания может также иметь внутреннюю футеровку по всей или по части высоты камеры. Эта футеровка может состоять из кварца, керамики или какого-либо другого материала, который бы обеспечивал отражение лучистого излучения пламени и который бы благоприятствовал концентрированию тепла внутри камеры сгорания.

Зона охлаждения 6, согласно изобретению, образована стальным кожухом в котором находятся стопки блоков пропитанного графита.

В соответствии с настоящим изобретением эти блоки образуют осевые каналы, по которым циркулируют газы сгорания, и радиальные каналы, по которым циркулирует вода, холодный рассол или жидкий теплоноситель.

В соответствии с настоящим изобретением количество блоков для использования может изменяться в широких пределах. Оно рассчитывается таким образом, чтобы температура газа сгорания, попадающего в нижний короб (8), не превышала 125oC и преимущественно была бы в пределах от 40 до 60oC.

В соответствии с настоящим изобретением приспособление 8 для вывода газа сгорания (HBr) состоит из нижнего короба, в частности из поливинилиденфторида, стянутого снаружи стальной оболочкой.

Этот короб имеет боковой выход 7 для образующегося газа и элементы безопасности в виде предохранительной диафрагмы 9, соединенной с противоосколочным щитом 10.

В соответствии с настоящим изобретением камеру сгорания целесообразно оборудовать одним или несколькими люками, расположенными по возможности близко к факелу.

Эти люки, в частности, могут позволить визуально или с помощью приборов управлять факелом и вводом средств зажигания.

Настоящий способ, согласно изобретению, может быть также осуществлен с помощью специального устройства подобного тому, которое схематически изображено на фиг. 3А и 3В.

В настоящем устройстве завершающая ступень 11, которая может быть оборудована перепускной системой 12 (фиг. 3В), установлена в зоне охлаждения 6.

Названная завершающая ступень состоит из кожуха, выполненного из покрытой стеклом стали, в котором находится каталитическая загрузка, например загрузка активированного угля.

В соответствии с этим вариантом температура газа, поступающего в завершающую ступень, может варьировать в широких пределах. Она не должна превышать 300oC и, преимущественно, находится в пределах от 200 до 300oC.

Способ, согласно изобретению, обладает большой эксплуатационной гибкостью, обеспечивающей высокую надежность эксплуатации, и хорошей управляемостью.

При данных размерах камеры сгорания и зоны охлаждения расход вводимых реагирующих веществ может варьировать в широких пределах. Это обеспечивается легкостью замены горелки.

Настоящий способ обладает также тем преимуществом, что получается очень чистый бромистый водород с весовым содержанием брома не более 100 миллионных долей под достаточно высоким давлением, что делает возможным использование его как в качестве реагента в органическом синтезе, так и в приготовлении чистых растворов HBr без необходимости прибегать к дорогостоящим средствам подпрессовки и очистки.

Кроме того, способ позволяет получать выхлопные газы, не содержащие брома.

Изобретение иллюстрируется следующим примером.

Используется генератор, подобный изображенному ни фиг. 1, содержащий:

- горелку, подобную горелке, схема которой приведена на фиг. 2, состоящую из вертикального кварцевого корпуса E, внутри которого находится вертикальная труба;

- камеру сгорания с диаметром 250 мм, выполненную из науглероженного графита, высотой 1200 мм. Эта камера охлаждается водой с температурой на входе 28oC;

- зону охлаждения, оборудованную 5 блоками из графита, пропитанного GRAPHYLOR® типа HB, продаваемого компанией Sociutu Karbone Lorraine, охлаждаемую циркуляционной водой;

- короб 8 из закрепленного поливинилиденфторида;

- отвод 7;

- предохранительную диафрагму 9 и противоосколочный щит 10.

Генератор оборудован двумя люками, расположенными на стенках камеры сгорания на уровне нижней части горелки.

Размеры названного выше оборудования подобраны таким образом, чтобы обеспечить суточную производительность от 1,4 до 9,6 т чистого бромистого водорода.

При установившемся режиме на горелку подают реагирующие вещества, как описано ниже:

Водород:

- расход: 5 кг/ч

- абсолютное давление: 3 бар

- температура: 80oC.

Пламя инициируется с помощью приспособления 5, состоящего из направленной горелки на водороде и воздухе, пламя которой направляется через один из двух люков.

Как только возникает пламя, поток воздуха заменяется потоком газообразного брома:

- расход: 395 кг/ч

- давление: 3 бар

- температура: 140oC

- содержание воды: менее 0,01%

- содержание хлора: менее 0,05%.

Через люк можно наблюдать за состоянием факела. Элемент, приспособленный для одного из люков, позволяет точно установить соотношение сжигаемых исходных веществ (цвет пламени) и, вследствие этого, делает возможным корректировку расходов.

Генератор работает в непрерывном режиме, производя 400 кг/ч чистого газообразного HBr, поступающего в (7) при 40oC и абсолютном давлении 1,8 бар. Получаемый бромистый водород не окрашен и в среднем содержит менее 100 мг брома в 1 кг HBr.

Изобретение относится к способу и устройству для прямого сжигания брома в водороде. Устройство включает горелку (1), камеру сгорания (4), средства для инициирования пламени (5), средства для охлаждения газа сгорания (6), средства для вывода газа сгорания (7 и 8) и элементы безопасности (9 и 10). Горелка состоит из вертикального корпуса, внутри которого расположена вертикальная цилиндрическая труба. Корпус содержит четыре последовательно расположенные зоны: цилиндрическую зону, зону сходящегося усеченного конуса, цилиндрическую зону, зону расходящегося усеченного конуса. Горелка также снабжена средствами для введения брома (2), водорода (3) и средствами, обеспечивающими взаимодействие реагентов. Способ осуществляется в вышеописанном устройстве. Готовят смесь водорода со средой, поддерживающей горение. Инициируют пламя. Среду, поддерживающую горение, полностью или частично заменяют парами брома. Молярное отношение Н2/Br2 обеспечивает устойчивый факел и полное сгорание брома в водороде, полученный газ охлаждают. Выводят его при давлении не менее 1 бара и 40 - 125oC. 2 с. и 15 з.п.ф-лы, 3 ил.

| Способ получения тепловой и электрической энергии и устройство для его реализации | 2019 |

|

RU2738744C1 |

| УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ ВЛИЯНИЯ ПЕРПЕНДИКУЛЯРНЫХ КОЛЕБАНИЙ МАГНИТНОЙ ЛЕНТЫ НА ТОЧНОСТЬ ЗАПИСИ- ВОСПРОИЗВЕДЕНИЯ ЭЛЕКТРИЧЕСКИХ СИГНАЛОВ | 1972 |

|

SU428225A1 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМИСТОГО ВОДОРОДА | 1925 |

|

SU3647A1 |

| ОТВЕРЖДАЕМЫЕ УЛЬТРАФИОЛЕТОВЫМ ИЗЛУЧЕНИЕМ КОМПОЗИЦИИ ПОКРЫТИЯ И СПОСОБЫ ИХ ПРИМЕНЕНИЯ | 2013 |

|

RU2642663C2 |

| ЦЕННЫЙ ДОКУМЕНТ | 2004 |

|

RU2365511C2 |

| Ксензенко В.И | |||

| и др | |||

| Химия и технология брома, йода и их соединений | |||

| - М.: Химия, 1995, с.370. | |||

Авторы

Даты

2000-10-20—Публикация

1998-12-11—Подача