Изобретение относится к неорганической химии, конкретно к способу получения бромистого водорода электронного класса, широко используемого в микроэлектронике: травление листов поликристаллического кремния для компьютерных микросхем и других полупроводниковых элементов, очистка высокочистых металлов от минеральных примесей.

Известен способ получения бромистого водорода (SU 833471, опубл. 30.09.1981), изобретение относится к неорганической химии, а именно к способу получения сухого бромистого водорода, который широко применяется в органической и аналитической химии. Цель изобретения - повышение выхода продукта до 97,5% и повышение содержания основного вещества в продукте до 99,4%. Поставленная цель достигается предлагаемым способом получения бромистого водорода, заключающимся во взаимодействии бромистоводородной кислоты с водоотнимающим бромсодержащим реагентом, причем в качестве водоотнимающего бромсодержащего реагента используют брсмистый ацетил, а взаимодействие осуществляют при объемном соотношении бромистоводородной кислоты и бромистого ацетила равном 1: (2,9-3,1). При этом, бромистоводородную кислоту подают в бромистый ацетил со скоростью 1 - 2 мл/мин. Сущность способа заключается в следующем. В бромистый ацетил, загруженный в трехгорлую колбу, снабженную магнитной мешалкой, добавляют по каплям бромистоводородную кислоту. Объемное соотношение бромистоводородной кислоты и бромистого ацетила поддерживают равным 1:2,9 - 3,1. Объем выделяющегося бромистого водорода измеряют заранее градуированным реометром. Чистоту бромистого водорода, пропущенного через реометр в дистиллированную воду, контролируют 0,1 н. раствором едкого калия в присутствии фенолфталеина. Растворимость бромистого водорода в уксусной кислоте не превышает 3%, что соответствует уменьшению выхода целевого продукта. Увеличение объемного соотношения бромистоводородной кислоты и бромистого ацетила больше 1:31 и уменьшение меньше 1 2,9 приводит к снижению выхода продукта и снижению содержания основного вещества в продукте. Таким образом, предлагаемый способ, основанный на доступном сырье, позволяет увеличить выход бромистого водорода с 83% до 97,5% и повысить содержание основного вещества в продукте до 99,4%.

Известен способ получения водных растворов бромисто-водородной кислоты, который заключается, на первом этапе, в пропуске водорода через жидкий бром, температуру которого поддерживают на уровне от 37°C до 42°C, с тем чтобы получить смесь брома и газообразного водорода, которую сжигают при температуре от 600°C до 850°C (патент US 2070263, опубл. 1937-02-09). Действуя в этом направлении, трудно получить тщательно перемешанную смесь брома и водорода в стехиометрических количествах, учитывая трудности поддержания точной температуры и термодинамического равновесия. Наблюдается также нестабильность пламени горения в устройствах, основанных на непосредственном сжигании брома в водороде согласно молярному отношению H2/Br2, превышающему 1, и для которых не упомянуто никакого способа перемешивания реагентов, причем эта нестабильность в особенности проявляется в сильных колебаниях пламени на выходе из горелки, доходя от отделения пламени ("срыва") от указанной горелки, что может повлечь за собой опасность взрыва и колебания качества полученного газообразного бромоводорода. Кроме того, такое пламя распространяется, образуя конусы, у основания которых образуются области, которые реагенты могут покидать, не сгорая.

Это нарушает процесс горения брома в водороде и в особенности ведет к появлению остаточного брома в продуктах горения, что может повлечь за собой значительное сокращение срока службы горелок, ограничение выбора материалов, которые могут быть использованы, и ухудшение качества газообразного бромводорода, что не позволяет использовать его в качестве реагента при последующем синтезе (побочные реакции, окрашивание продукции) или для приготовления растворов бромистоводородной кислоты.

Известен также способ, позволяющий улучшить стабильность пламени, являющегося результатом сжигания брома в водороде, за счет создания винтовой струи брома в цилиндрической камере с последующим вдуванием водорода в радиальном направлении в область, окружающую винтовую струю брома и непрерывного питания пламени рядом с камерой винтовой струей брома и водорода (патент FR 2365516, опубл. 1980-05-09). Этот процесс, предусматривающий использование молярного избытка водорода, равного 2,6%, ведет к получению газообразного HBr, содержащего по объему 300 млн-1 брома, что все же вызывает окрашивание получаемой в ходе дальнейшего производственного процесса продукции, а также влечет за собой недостатки, упомянутые выше.

Кроме того, сложность конструкции горелки влечет за собой недостаток гибкости. Так, в частности, когда требуется увеличить производительность указанного устройства, в одной камере размещаются в ряд несколько горелок. При таком расположении невозможно избежать того, чтобы пламя различных горелок, установленных параллельно, не пересекались между собой, и, кроме того, такое расположение неприемлемо в отношении достижения приемлемого распределения реагентов. Такая конфигурация неизбежно ведет к снижению степени преобразования брома, осложняет контроль за охлаждением образовавшегося HBr и способствует увеличению вероятности взрыва.

Известно изобретение, которое относится к способу и устройству для получения газообразного бромоводорода путем непосредственного сжигания брома в водороде (патент РФ 2139238, опубл. 10.10.1999). Способ заключается в осуществлении реакции горения в устройстве, состоящем из горелки, охлаждаемой камеры горения, выполненной из пропитанного графита, и зоны охлаждения, состоящей из стальной рубашки, в которой уложены блоки пропитанного графита. Для осуществления способа водород и бром тщательно перемешивают в камере под давлением, зажигают пламя на выходе из камеры, причем часть или весь бром замещают струей предварительно испаренного брома при молярном отношении Н2/Вr2, достаточном для поддержания стабильного горения. Отходящие газы охлаждают и улавливают газообразный бромоводород под давлением, равным по меньшей мере 1 бар, и при температуре не более 125°C. Способ и устройство обеспечивают получение очень чистого бромоводорода.

Известен способ и устройство для прямого сжигания брома в водороде (патент РФ 2157789, опубл. 20.10.2000). Устройство включает горелку, камеру сгорания, средства для инициирования пламени, средства для охлаждения газа сгорания, средства для вывода газа сгорания и элементы безопасности. Горелка состоит из вертикального корпуса, внутри которого расположена вертикальная цилиндрическая труба. Корпус содержит четыре последовательно расположенные зоны: цилиндрическую зону, зону сходящегося усеченного конуса, цилиндрическую зону, зону расходящегося усеченного конуса. Горелка также снабжена средствами для введения брома, водорода и средствами, обеспечивающими взаимодействие реагентов. Способ осуществляется в вышеописанном устройстве. Готовят смесь водорода со средой, поддерживающей горение. Инициируют пламя. Среду, поддерживающую горение, полностью или частично заменяют парами брома. Молярное отношение Н2/Br2 обеспечивает устойчивый факел и полное сгорание брома в водороде, полученный газ охлаждают, выводят его при давлении не менее 1 бара и 40 - 125°C.

Известна установка синтеза высокочистого бромистого водорода для производства уксусной кислоты бромистоводородной (CN 215161011, опубл. 2021-12-14). Полезная модель раскрывает систему синтеза высокочистого бромистого водорода для получения уксусно-бромистоводородной кислоты. Система синтеза высокочистого бромистого водорода включает оборудование для синтеза бромистого водорода и устройство для удаления примесей бромистого водорода.

Известен способ и устройство для получения бромистоводородной кислоты высокой чистоты с использованием газообразного бромистого водорода промышленного качества (CN 111994873, опубл. 2021-01-05). Изобретение раскрывает способ и устройство для получения бромистоводородной кислоты высокой чистоты с использованием газообразного бромистого водорода промышленного качества и относится к области техники получения бромистоводородной кислоты. Производственное устройство включает в себя последовательно соединенные буферную емкость, предварительный охладитель, ректификационное оборудование и колонну абсорбции бромистоводородной кислоты, ректификационное оборудование включает ребойлер башенного котла, ректификационную башню и верхний конденсатор градирни, которые последовательно соединены; и газообразный бромистый водород ректифицируется, ректифицированный газообразный бромистый водород проходит через колонну абсорбции бромистоводородной кислоты, а газообразный бромистый водород растворяется в сверхчистой воде.

Известен способ обработки газообразного бромистого водорода, полученного в результате реакции бромирования (WO2011134120, опубл. 2011-11-03). Способ переработки газообразного бромистого водорода, полученного в результате реакции бромирования, включает: многостадийную абсорбцию газообразного бромистого водорода, содержащего свободный бром, раствором дифенилового эфира с получением чистого газообразного бромистого водорода и полибромированного дифенилового эфира; полибромированный дифениловый эфир далее бромируют с получением декабромированного дифенилового эфира; а чистый газообразный бромистый водород используют для приготовления раствора бромистого водорода в уксусной кислоте.

Известен способ по совместному производству безводного бромистого водорода и бисульфата натрия (US20060104892, опубл. 2006-05-18) путем взаимодействия бромидной соли с серной кислотой с получением неочищенного бромистого водорода и неочищенной бисульфатной соли; очистку неочищенного бромистого водорода с получением безводного бромистого водорода; и удаление бромида из неочищенной бисульфатной соли с образованием очищенной бисульфатной соли. Предусмотрены также усовершенствования в очистке бисульфата и удалении брома, посредством чего бром удаляется из системы в процессе дистилляции, а бромид удаляется из неочищенного бисульфата в процессе распылительной сушки.

Известен способ получения бромистого водорода высокой чистоты (CN113401873, опубл. 2022-11-04). Изобретение обеспечивает способ получения высокочистого бромистого водорода и относится к области получения неорганических соединений. Способ приготовления в основном включает следующие этапы: под защитой инертного газа введение хлора в раствор бромида металла для приготовления смеси брома и хлорида металла; и медленное повышение температуры, продувку брома, дегидратацию продутого брома через адсорбционную колонну, подачу обезвоженного брома в неподвижный слой, заполненный катализатором, одновременное введение водорода в неподвижный слой для реакции с получением сырого бромистого водорода, конденсацию, адсорбцию и дегидратацию сырого бромистого водорода, а затем ректификацию в двухступенчатой ректификационной колонне для получения бромистого водорода высокой чистоты. Хлор и бромид металла используются в качестве сырья, а сырье удобно и легко получить; бром образуется в процессе реакции, а затем вступает в реакцию с водородом, так что решаются проблемы хранения и транспортировки брома, переработки отходов упаковочного материала и т.п.

Известно устройство и способ получения бромистого водорода высокой чистоты (КR 100978806B1, опубл. 2010-08-30). Устройство для производства бромистого водорода высокой чистоты включает первую часть очистки, часть адсорбции, вторую часть очистки, часть заполнения и часть сбора. Первая часть очистки имеет резервуар для хранения сырья, испаритель, часть дистилляции и ребойлер. Адсорбционная часть содержит множество влагопоглощающих частей. Вторая часть рафинирования включает ребойлер, охлаждающее устройство и нагревательное устройство. Вторая рафинирующая часть имеет фильтрующую часть, состоящую из керамики. Сборная часть содержит сборное устройство, сборный бак, водяной бак и охлаждающее устройство.

Основной недостаток описанных методов заключается в сложности проведения процесса, а также в низком качестве бромистого водорода, который не подходит для использования в микроэлектронной промышленности.

Наиболее близким к заявляемому способу получения бромистого водорода является способ получения бромистого водорода электронного класса (CN110562924, опубл. 2019-12-13) в котором бром предварительно нагревается с помощью нагревательного устройства, газифицируется, затем смешивается с водородом и поступает в реактор для каталитической реакции горения с получением бромистого водорода, продукт реакции извлекается из верхней части реактора, поступает в подогреватель для теплообмена с бромом, поступает в ребойлер для теплообмена с материалом в нижней части колонны удаления легких компонентов, охлаждается хладоагентом и затем поступает в колонну удаления легких компонентов.

Газовая фаза в верхней части колонны для удаления легких компонентов извлекается и поступает в ребойлер для теплообмена с материалами в нижней части колонны для удаления тяжелых компонентов, затем поступает в дефлегматор для конденсации и охлаждения, жидкая фаза возвращается в колонну для удаления легких компонентов, а газовая фаза извлекается в виде примесей легких компонентов;

Сырой бромистый водород извлекается из боковой части колонны для удаления легких компонентов и поступает в колонну для удаления тяжелых компонентов, а тяжелые примеси извлекаются из резервуара колонны; продукты бромистого водорода электронного класса 6N извлекаются из верхней части колонны для удаления тяжелых компонентов, а тяжелые компоненты извлекаются из нижней части колонны.

Недостатком способа-прототипа является сложность процесса очистки бромистого водорода, поскольку использование классических катализаторов синтеза бромистого водорода (катализаторы на основе асбеста и Co, Mo, Pt или W) приводит к образованию нежелательных примесей в конечном продукте.

Задачей изобретения является повышение чистоты (до 99,999%) и выхода (до 99%) бромистого водорода путем модифицирования катализатора синтеза и использования крио-сорбционных методов очистки конечного продукта.

Поставленная задача решается тем, что в способе получения бромистого водорода электронного класса с его последующей очисткой заключающийся в том, бром предварительно подогревают с дальнейшей его полной газификацией, смешивают с водородом, при этом бром поступает в реактор для проведения реакции каталитического сжигания с получением бромистого водорода, продукт реакции извлекают из верхней части реактора. При этом дополнительно используют холодильник, подключенный к криостату с температурой охлаждения от -40 до -50°C, систему очистки, состоящую минимум из трех крио-адсорбционных колонн при этом заполняют первую и вторую колонны молекулярными ситами класса 5А, третью и последующие колонны фторопластовой стружкой с температурой колонн от -60°C до -65°C, емкость с рубашкой, изготовленную из кварцевого стекла, охлаждаемую жидким азотом, в которой происходит конденсация бромистого водорода, при этом емкость сбора бромистого водорода предварительно вакуумируют, затем, собирают продукт при температуре не выше -65°C, получают бромистый водород электронного класса.

В заявленном способе используют реактор при температуре 320-400°С.

Катализатор для осуществления заявленного способа, используемый в реакторе, представляет собой кремнийсодержащий носитель с нанесенным на него, методом пропитки в жидкой фазе, составом, содержащим платину, иридий, родий при этом в качестве кремнийсодержащего носителя используется силикат с открытыми порами. Платина, иридий, родий находятся в виде наночастиц, размещенных в устьях пор на внешней поверхности носителя, в количествах 0,7-1,0%, 0,5-1%, 0,1-0,3%, соответственно, от массы катализатора.

Использование силиката с открытой пористой структурой и высокой удельной поверхностью (1000 м2/г) - материала с брутто-формулой SiO2 - в качестве кремнийсодержащего носителя при приготовлении катализатора для синтеза бромистого водорода позволяет получить наиболее высокое значение селективности процесса синтеза.

Содержание платины, иридия и родия в составе катализатора задают в диапазонах 0,7-1,0%, 0,5-1,0%, 0,1-0,3%, соответственно, от массы катализатора. Количество платины, иридия, родия выбирают в вышеуказанных диапазонах, поскольку активные компоненты в катализаторе распределены только на внешней поверхности силикатного носителя. Содержание платины менее 0,7 мас.%, иридия менее 0,5 мас.%, родия менее 0,1 мас.% недостаточно для обеспечения равномерного покрытия поверхности катализатора наночастицами активных компонентов, что, в свою очередь, вызывает снижение выхода целевого продукта (бромистого водорода). Содержание платины более 1,0%, иридия более 1,0%, родия более 0,3% от массы катализатора приводит к капсулированию активных компонентов в приповерхностных слоях катализатора, - что нецелесообразно.

Температура реакции от 320°С до 400°С - это температура, возникающая в слое катализатора. Время пребывания реакционной смеси, состоящей из паров брома и водорода, в слое катализатора не должно превышать 1 с.

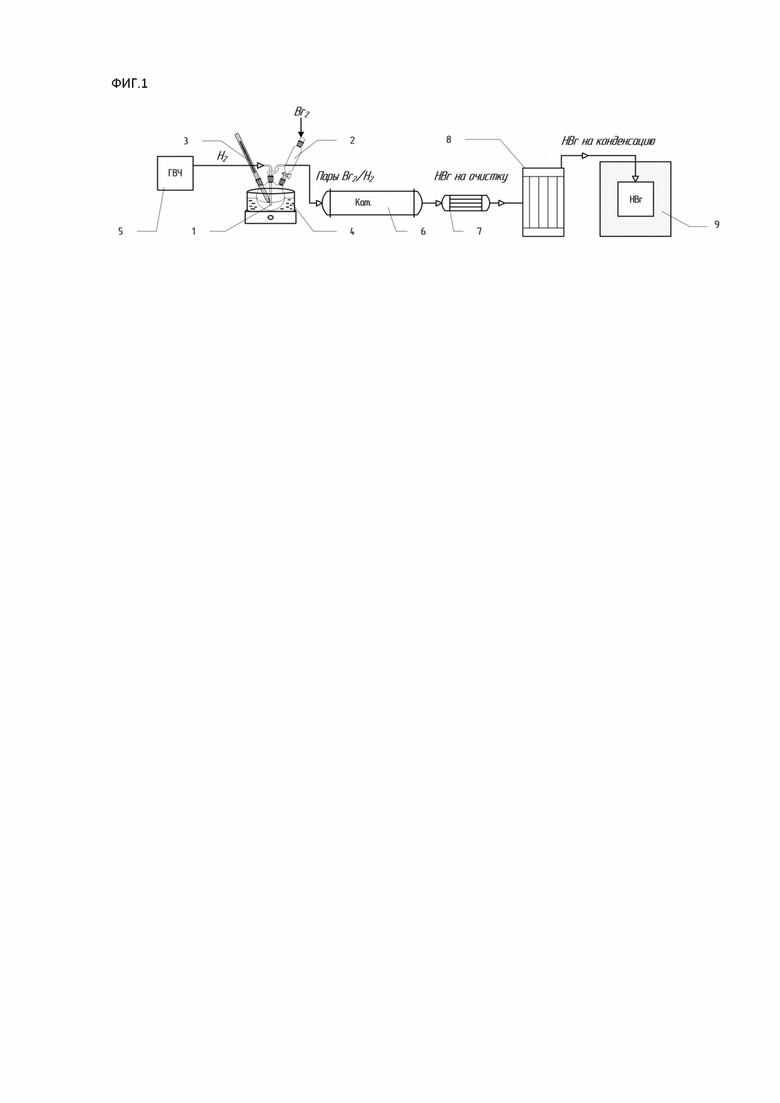

На фиг. 1 изображена упрощенная схема процесса.

Условные обозначения, принятые на чертежах:

1 - трехгорлая круглодонная колба;

2 - воронка;

3 - термометр;

4 - водяная баня;

5 - генератор водорода;

6 - трубчатый реактор;

7 - холодильник;

8 - система крио-адсорбционных колонн;

9 - емкость сбора бромистого водорода;

Примеры конкретного осуществления изобретения приведены ниже.

Пример 1. Бром (АО «Бром», Россия) в количестве 30 мл (d = 3,11 г/см3) загружают в трехгорлую круглодонную колбу (1), снабженную воронкой (2) и термометром (3). Постоянная температура в колбе - 35°С поддерживается с помощью водяной бани (4). В эту же колбу подают водород с расходом 400 мл/мин. Водород получают с помощью генератора водорода (5), (ГВЧ-12, Россия). Пары брома и водород поступают в реактор (6), представляющий собой кварцевую трубку, снабженную нагревательным элементом. Трубка заполнена катализатором - кремнийсодержащий носитель с нанесенным на него, методом пропитки в жидкой фазе, составом, содержащим платину, иридий, родий. Масса катализатора 70 г. Платина, иридий, родий находятся в виде наночастиц в количестве 0,8%, 0,6%, 0,2%, соответственно, от массы катализатора. В качестве кремнийсодержащего носителя используют силикат с открытыми порами. Реакция каталитического сжигания паров брома и водорода протекает при температуре 350°С. Продукт реакции - бромистый водород извлекают из верхней части реактора и направляют на холодильник (7), подключенный к криостату (температура охлаждения минус 40°C), и систему очистки, состоящую из трех крио-адсорбционных колонн (8) диаметром 120 мм и высотой 1 м (первая и вторая колонны заполнены молекулярными ситами класса 5А (Sorbis Group, Китай), третья колонна - фторопластовой стружкой). Температура охлаждения колонн минус 60°C. Объем выделяющегося бромистого водорода измеряют, пропуская его через градуированный реометр. Очищенный бромистый водород конденсируют в емкости, охлаждаемой жидким азотом. Емкость предварительно вакуумируют. Конечный продукт собирают при температуре не выше -65°C. Выход бромистого водорода на взятые продукты составляет 99,1% от теоретического, содержание основного вещества в продукте составляет 99,999%. Чистоту полученного газа контролируют на квадрупольном масс-спектрометре с индуктивно-связанной плазмой (FPI SUPEC 7000, Китай).

Пример 2. По примеру 1 Платина, иридий, родий находятся в виде наночастиц в количестве 0,7%, 0,5%, 0,1%, соответственно, от массы катализатора.). Реакция каталитического сжигания паров брома и водорода протекает при температуре 350°С. Температура охлаждения криостата минус 40°C. Температура охлаждения колонн минус 60°C. Выход бромистого водорода составляет 99,3% от теоретического, содержание основного вещества в продукте составляет 99,995%.

Пример 3. По примеру 1 Платина, иридий, родий находятся в виде наночастиц в количестве 1,0%, 1,0%, 0,3%, соответственно, от массы катализатора.). Реакция каталитического сжигания паров брома и водорода протекает при температуре 350°С. Температура охлаждения криостата минус 40°C. Температура охлаждения колонн минус 60°C. Выход бромистого водорода составляет 99,5% от теоретического, содержание основного вещества в продукте составляет 99,997%.

Пример 4. По примеру 1 Платина, иридий, родий находятся в виде наночастиц в количестве 0,8%, 0,6%, 0,2%, соответственно, от массы катализатора.). Реакция каталитического сжигания паров брома и водорода протекает при температуре 320°С. Температура охлаждения криостата минус 40°C. Температура охлаждения колонн минус 60°C. Выход бромистого водорода составляет 99,4% от теоретического, содержание основного вещества в продукте составляет 99,998%.

Пример 5. По примеру 1 Платина, иридий, родий находятся в виде наночастиц в количестве 0,8%, 0,6%, 0,2%, соответственно, от массы катализатора.). Реакция каталитического сжигания паров брома и водорода протекает при температуре 400°С. Температура охлаждения криостата минус 40°C. Температура охлаждения колонн минус 60°C. Выход бромистого водорода составляет 99,7% от теоретического, содержание основного вещества в продукте составляет 99,993%.

Пример 6. По примеру 1 Платина, иридий, родий находятся в виде наночастиц в количестве 0,8%, 0,6%, 0,2%, соответственно, от массы катализатора.). Реакция каталитического сжигания паров брома и водорода протекает при температуре 350°С. Температура охлаждения криостата минус 50°C. Температура охлаждения колонн минус 65°C. Выход бромистого водорода составляет 99,2% от теоретического, содержание основного вещества в продукте составляет 99,998%.

Изобретение относится к получению бромистого водорода электронного класса, используемого в микроэлектронике. Для получения бромистого водорода с его последующей очисткой бром предварительно подогревают с дальнейшей его полной газификацией и смешивают с водородом. Бром поступает в реактор для проведения реакции каталитического сжигания с получением бромистого водорода, продукт реакции извлекают из верхней части реактора. Реакцию каталитического сжигания осуществляют на катализаторе в реакторе. Катализатор представляет собой кремнийсодержащий носитель с нанесенным на него методом пропитки в жидкой фазе составом, содержащим платину, иридий и родий. В качестве кремнийсодержащего носителя используют силикат с открытыми порами. Платина, иридий, родий находятся в виде наночастиц, размещенных в устьях пор на внешней поверхности носителя в количествах 0,7-1,0%, 0,5-1%, 0,1-0,3%, соответственно, от массы катализатора. Продукт реакции – бромистый водород направляют в холодильник, подключенный к криостату, с температурой охлаждения от -40 до -50°C, а затем – в систему очистки, состоящую минимум из трех криоадсорбционных колонн. Первая и вторая колонны заполнены молекулярными ситами класса 5А, а третья и последующие колонны – фторопластовой стружкой. Температура колонн от -60 до -65°C. Очищенный бромистый водород конденсируют в емкости с рубашкой, изготовленной из кварцевого стекла, охлаждаемой жидким азотом. Емкость сбора бромистого водорода предварительно вакуумируют и затем собирают продукт при температуре не выше -65°C. Реактор используют при температуре 320-400°С. Время пребывания реакционной смеси в слое катализатора не должно превышать 1 с. Предложен также катализатор для осуществления способа получения бромистого водорода. Изобретения позволяют повысить чистоту и выход бромистого водорода. 2 н.п. ф-лы, 1 ил., 6 пр.

1. Способ получения бромистого водорода электронного класса с его последующей очисткой, заключающийся в том,

что бром предварительно подогревают с дальнейшей его полной газификацией,

смешивают с водородом, при этом бром поступает в реактор для проведения реакции каталитического сжигания с получением бромистого водорода,

продукт реакции извлекают из верхней части реактора,

отличающийся тем, что реакцию каталитического сжигания осуществляют на катализаторе в реакторе, который представляет собой кремнийсодержащий носитель с нанесенным на него методом пропитки в жидкой фазе составом, содержащим платину, иридий и родий, при этом в качестве кремнийсодержащего носителя используют силикат с открытыми порами, платина, иридий, родий находятся в виде наночастиц, размещенных в устьях пор на внешней поверхности носителя в количествах 0,7-1,0%, 0,5-1%, 0,1-0,3%, соответственно, от массы катализатора, при этом продукт реакции – бромистый водород направляют в холодильник, подключенный к криостату, с температурой охлаждения от -40 до -50°C, а затем – в систему очистки, состоящую минимум из трех криоадсорбционных колонн, при этом первая и вторая колонны заполнены молекулярными ситами класса 5А, а третья и последующие колонны – фторопластовой стружкой, с температурой колонн от -60 до -65°C, очищенный бромистый водород конденсируют в емкости с рубашкой, изготовленной из кварцевого стекла, охлаждаемой жидким азотом, при этом емкость сбора бромистого водорода предварительно вакуумируют и затем собирают продукт при температуре не выше -65°C, при этом используют реактор при температуре 320-400°С, а время пребывания реакционной смеси, состоящей из паров брома и водорода, в слое катализатора не должно превышать 1 с.

2. Катализатор для осуществления способа по п.1, используемый в реакторе, представляет собой кремнийсодержащий носитель с нанесенным на него методом пропитки в жидкой фазе составом, содержащим платину, иридий и родий,

при этом в качестве кремнийсодержащего носителя используют силикат с открытыми порами,

платина, иридий, родий находятся в виде наночастиц, размещенных в устьях пор на внешней поверхности носителя, в количествах 0,7-1,0%, 0,5-1%, 0,1-0,3%, соответственно, от массы катализатора.

| CN 110562924 A, 13.12.2019 | |||

| Способ получения бромистоводородной кислоты | 1980 |

|

SU865775A1 |

| АСИНХРОННЫЙ УПРАВЛЯЕМЫЙ ЭЛЕКТРОДВИГАТЕЛЬ | 0 |

|

SU274216A1 |

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР ПРОСКОКА АММИАКА С ЗАКРЕПЛЕНИЕМ PT IN SITU | 2019 |

|

RU2790665C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСЕРВОВ "КОТЛЕТЫ РЫБНЫЕ В ТОМАТНОМ СОУСЕ" | 2013 |

|

RU2514719C1 |

| US 4107263 A, 15.08.1978 | |||

| ПОПОВ Ю | |||

| В | |||

| и др | |||

| Наноразмерные частицы в катализе: получение и использование в реакциях гидрирования и восстановления (обзор), Известия Волгоградского государственного технического | |||

Авторы

Даты

2024-09-23—Публикация

2023-12-13—Подача