Изобретение относится к черной металлургии, а именно к технологии производства рельсовой стали.

Известен способ раскисления рельсовой стали алюминием [1]. Он обеспечивает глубокую раскисленность металла и высокий уровень физико-механических свойств получаемых рельсов, в частности такой важной характеристики, как ударная вязкость. Недостатком способа является повышенная загрязненность рельсов строчечными включениями глинозема, которые являются очагами возникновения контактно-усталостных дефектов и приводят к преждевременному выходу рельсов из строя.

Известен способ раскисления рельсовой стали силикокальцием или сплавами на его основе [2]. Способ позволяет устранить в рельсах вредные строчки глинозема и заменить их на менее вредные включения силикатов сложного состава, что способствует повышению эксплуатационной стойкости рельсов. Недостатком способа является то, что он приводит к понижению ударной вязкости рельсов, что повышает их склонность к хрупкому разрушению, особенно при низких температурах.

Наиболее близким по технической сущности и достигаемому результату к заявляемому способу является способ раскисления рельсовой стали, включающий раскисление металла в плавильном агрегате марганецсодержащим сплавом, кремнием, алюминием, выпуск металла в ковш и присадку в ковш раскислителя, содержащего кремний [3] . В этом случае по сравнению с предыдущим способом несколько повышается ударная вязкость рельсов за счет введения алюминия в печь. Однако вводимый алюминий в значительной степени окисляется, и его количества оказывается недостаточнo для глубокого раскисления стали перед выпуском из печи. Поэтому при последующем введении сплава на базе силикокальция в ковш происходит окисление не только кальция, но и кремния. В результате этого рельсы имеют сравнительно высокую загрязненность силикатами сложного состава, длина строчек которых достигает иногда 20-25 мм.

Поставлена задача создать способ раскисления рельсовой стали, обеспечивающий одновременно повышение ударной вязкости рельсов и снижение их загрязненности строчечными оксидными включениями.

Поставленная задача достигается тем, что в известном способе раскисления рельсовой стали, включающем раскисление металла в плавильном агрегате марганецсодержащим сплавом, кремнием, алюминием, выпуск металла в ковш и присадку в ковш раскислителя, содержащего кремний, алюминий вводят в металл после предварительного раскисления его марганецсодержащим сплавом за 3-5 мин до выпускa в ковш и количестве, обеспечивающем содержание алюминия в стали в пределах 0,01-0,015%, а в ковш в качестве раскислителя присаживаются сплавы на основе силикокальция в количестве 2,5-3,5 кг/т стали.

Сущность заявляемого способа раскисления рельсовой стали состоит в том, чтобы обеспечить глубокое раскисление металла в плавильном агрегате перед выпуском за счет присадки алюминия, содержание которого в готовой стали должно находиться в пределах 0,01-0,015%. Это достигается, во-первых, за счет более позднего введения алюминия, а именно после предварительного раскисления стали марганецсодержащим сплавом за 3-5 мин до выпуска, и, во-вторых, за счет большого количества вводимого алюминия, которое обеспечивает его содержание в готовой стали в указанных пределах.

Уровень раскисления стали, выпускаемой из плавильного агрегата (печи, конвертера), предопределяет последующий характер взаимодействия силикокальция или сплавов на его основе с металлом в ковше. Если в стали содержится менее 0,01% алюминия, то раскисление ее в ковше силикокальцием или сплавами на его основе сопровождается не только растворением кремния в металле, но и его частичным окислением, которое усиливается по мере охлаждения и кристаллизации металла с образованием в нем силикатов сложного состава, образующих при прокатке металла строчечные включения. Если содержание алюминия в стали более 0,015%, то металл раскислен настолько глубоко, что процесс окисления кремния, а следовательно, образования силикатов сложного состава, заторможен и происходит в основном окисление алюминия, которое приводит к появлению в рельсах включений глинозема заметной длины.

Если содержание алюминия в стали находится в пределах 0,01-0,015%, то создаются условия, когда уровень раскисленности металла при выпуске в ковш таков, что в ковше не происходит дальнейшего окисления алюминия, а при введении силикокальция или сплавов на его основе происходит незначительное окисление кремния. В результате образуется минимальное количество оксидных включений как глиноземных, так и силикатных, что приводит к снижению загрязненности рельсов строчечными включениями обоих типов. Присутствие в стали 0,010-0,015% алюминия обеспечивает одновременно и повышенный уровень ударной вязкости рельсов.

Сопоставительный анализ заявляемого технического решения и прототипа показывает, что предлагаемый способ раскисления рельсовой стали отличается от прототипа тем, что гарантирует меньшую загрязненность рельсов строчечными оксидными включениями и обеспечивает повышенный уровень их ударной вязкости.

Таким образом, данное техническое решение соответствует критерию "новизна".

Анализ патентной и научно-технической информации не выявил использования новых существенных признаков, приведенных в предлагаемом решении, по их функциональному назначению. Таким образом, предлагаемое изобретение соответствует критерию "изобретательский уровень".

Содержание алюминия в рельсовой стали в пределах 0,01-0,015% выявлено экспериментальным путем при введении в плавильный агрегат различного количества алюминия и последующего его анализа в стали.

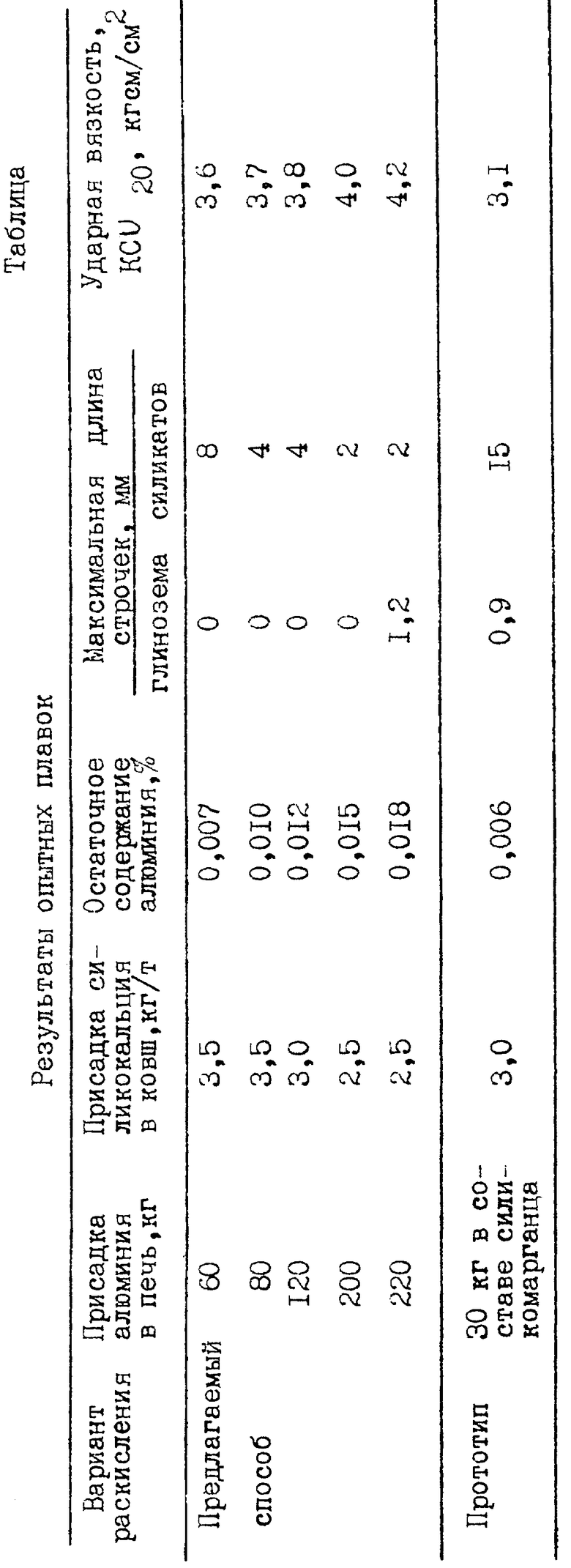

Результаты опытных плавок по предлагаемому способу и способу-прототипу приведены в таблице. Плавки проведены в основных мартеновских печах емкостью 215 т Кузнецкого металлургического комбината. Выплавляли рельсовую сталь, предназначенную для производства рельсов II группы ГОСТ 24182-80. В сталь после предварительного раскисления силикомарганцем за 3-5 мин до выпуска из печи вводили алюминий методом заглубления для его эффективного использования. Во время выпуска стали в ковш присаживали силикокальций в количестве 2,5-3,5 кг/т стали, обеспечивающем марочное содержание кремния. Из полученной стали по действующим на комбинате технологическим инструкциям производили железнодорожные рельсы P65 и оценивали их качество, проводя весь необходимый аттестационный контроль.

Приведенные в таблице данные показывают, что при раскислении рельсовой стали по предлагаемому способу имеют меньшую загрязненность строчечными оксидными включениями и более высокую ударную вязкость, чем у рельсов, полученных из стали, выплавленной с использованием способа-прототипа.

Предлагаемый способ раскисления рельсовой стали может быть использован при ее выплавке в любом плавильном агрегате (мартеновской печи, электропечи или конвертере).

Источники информации

1. Технологическая инструкция ТИ 103-СТ.П-12-82. Производство железнодорожных рельсов. Кузнецкий металлургический комбинат. Новокузнецк, 1982 г.

2. Способ раскисления и легирования рельсовой стали. А.с. СССР N 632736, кл. C 21 C 7/06.

3. SU 1174482 А, С 21 С 7/06 от 23.08.85.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РЕЛЬСОВОЙ СТАЛИ | 2003 |

|

RU2254380C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ В ЭЛЕКТРОПЕЧАХ | 1999 |

|

RU2197539C2 |

| СПОСОБ РАСКИСЛЕНИЯ, МИКРОЛИГИРОВАНИЯ И МОДИФИЦИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ | 1991 |

|

RU2033433C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2328534C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЙСОДЕРЖАЩЕЙ РЕЛЬСОВОЙ СТАЛИ | 1991 |

|

RU2044060C1 |

| СПОСОБ РАФИНИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ В ПЕЧЬ-КОВШЕ | 2010 |

|

RU2425154C1 |

| СПОСОБ РАСКИСЛЕНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЙСОДЕРЖАЩИМИ МАТЕРИАЛАМИ | 1998 |

|

RU2140995C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2333256C1 |

| СПОСОБ ВЫПЛАВКИ И ВАКУУМИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ | 2008 |

|

RU2394918C2 |

| Способ выплавки рельсовой стали | 1983 |

|

SU1089149A1 |

Изобретение относится к металлургии. Способ раскисления рельсовой стали обеспечивает одновременно повышение ударной вязкости рельсов и снижение их загрязненности строчечными оксидными включениями. Способ включает введение в металл марганца, кремния, алюминия и кальция. Алюминий вводят в металл в плавильном агрегате после предварительного раскисления его марганецсодержащим сплавом за 3 - 5 мин до выпуска металла в ковш в количестве, обеспечивающем содержание алюминия в стали в пределах 0,010 - 0,015%, в ковш присаживают в качестве раскислителя только сплавы на основе силикокальция в количестве 2,5 - 3,5 кг/т стали. 1 табл.

Способ раскисления рельсовой стали, включающий раскисление металла в плавильном агрегате марганецсодержащим сплавом, кремнием, алюминием, выпуск металла в ковш и присадку в ковш раскислителя, содержащего кремний, отличающийся тем, что алюминий вводят в металл после предварительного его раскисления марганецсодержащим сплавом за 3 - 5 мин до выпуска металла в ковш в количестве, обеспечивающем содержание алюминия в стали в пределах 0,01 - 0,015%, а в ковш в качестве раскислителя присаживают сплавы на основе силикокальция в количестве 2,5 - 3,5 кг/т стали.

| Способ раскисления рельсовой стали | 1984 |

|

SU1174482A1 |

| SU 223830A, 21.09.68 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУСПОКОЙНОЙ СТАЛИ | 0 |

|

SU356293A1 |

| СПОСОБ ПРОИЗВОДСТВА СПОКОЙНОЙ УГЛЕРОДИСТОЙ | 0 |

|

SU390148A1 |

| Способ раскисления, модифицирования и микролегирования рельсовой стали | 1991 |

|

SU1786110A1 |

| RU 94017965A1, 10.04.96 | |||

| RU 2055094C1, 27.02.96 | |||

| БЕЗВОДНЫЙ ПОРОШКООБРАЗНЫЙ КОНЦЕНТРАТ ДЛЯ ПРИГОТОВЛЕНИЯ ВОДНЫХ ТИПОГРАФИЧЕСКИХ КРАСОК ИЛИ ЛАКОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2078785C1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВИНИЛХЛОРИДА ИЗ ГАЗОВОЙ СМЕСИ | 0 |

|

SU187008A1 |

| Клапанный регулятор для паровозов | 1919 |

|

SU103A1 |

Авторы

Даты

2000-10-20—Публикация

1998-01-27—Подача