Изобретение относится к области производства топливных брикетов, более конкретно - к изготовлению брикетов из угольного штыба, в первую очередь антрацитового, с использованием связующих добавок.

Известны способы брикетирования угольного штыба, в том числе антрацитового, с органическими и неорганическими связующими добавками. В качестве связующих используют нефтебитумы и каменноугольные печи, лингосульфонаты (отходы целлюлозно-бумажной промышленности)(см. Цикарев Д.А., Кричко А.А., Фомин А.П. Производство бытового твердого топлива из угля и его потребление за рубежом: Обзор /ЦНИЭИ-уголь, М., 1991 г., стр. 2-21; см. Лурий В.Г., Михеев О. В. , Никишичев Б.Г. Новый способ окускования шламов и мелких классов каменных углей. Научно-учебное издание. М.: Московский горный институт, ИАЦ ГН, 1993, стр, 5-7).

Каждый из указанных выше способов имеет недостатки, отражающиеся на цене и свойствах полученных брикетов. Более того, используемые связующие добавки, как правило, дефицитны, имеют высокую стоимость и их приобретение для малых предприятий неэффективно.

Указанные недостатки устранены в способе изготовления брикетов со связующим на базе гумата натрия (см. Лурий В.Г. Михеев О.В. Никишичев Б.Г. Новый способ окускования шламов и мелких каменных углей. Научно-учебное издание, - М, : Московский горный институт, ИАЦ ГН, 1993, стр, 7-24). Собственно гумат натрия получают обрабатывая раствором каустической соды (едкого натра) дробленый уголь. Получение топливного брикета в данном случае осуществляют перемешиванием смеси угольной мелочи, древесных опилок, дробленной коры, соломы и других органических отходов с гуматом натрия и последующим формированием брикетов при сравнительно низком давлении. При этом влажность брикетируемой смеси находится в пределах 15-25%.

В данном способе используется достаточно распространенный и недорогой, часто местный, материал - каустическая сода. Однако наличие последней на складах предприятия, в формируемой смеси может оказать отрицательное воздействие на окружающую среду и создает реальную опасность для работающих на брикетной фабрике.

Целью настоящего изобретения является расширение ассортимента связующих добавок для производства топливных брикетов, в первую очередь из антрацитового штыба, за счет использования для этого местных, легкодоступных и безопасных для окружающей среды и здоровья граждан материалов.

Поставленная цель достигается тем, что в известном способе изготовления топливных брикетов, включающем смешивание угольной мелочи, в том числе антрацитового штыба, древесных опилок, дробленой коры соломы и других органических отходов, воды со связующим, в качестве связующего используют натриевую соль карбоксиметилцеллюлозы (КМЦ-Н) и глину, а формирование брикетов ведут ударным действием на смесь при следующем соотношении компонентов, мас. %:

Угольная мелочь, в том числе антрацитовый штыб - 80 - 70

Древесные опилки, дробленая кора, солома и другие органические отходы - 2 - 2,5

Вода - 12 - 15

Натриевая соль карбоксиметилцеллюлозы - 0,5 - 2

Глина - 5,5 - 10

Что касается устройств для производства топливных брикетов из смеси указанного выше состава, то они могут быть как серийного производства, так и изготовленными по предложениям отдельных авторов и научных коллективов. Как в первом, так и во втором случае обязательными условиями формирования брикетов являются наличие в устройстве: матриц и пуансонов; элемента, передающего давление на пуансон, а через него - на формируемую смесь; элемента, выталкивающего отформированный брикет из матрицы для дальнейшего его движения по технологической цепи.

Такие элементы имеют, например, широко распространенные в промышленности вальцовые, столовые и штемпельные прессы (см, "Горная энциклопедия в пяти томах", - М. : Изд-во "Советская энциклопедия", 1984, т. 1, стр. 286-287). Эти машины спроектированы для использования на крупных брикетных фабриках, имеют значительные размеры, массу и производительность прессования, требуют для размещения больших площадей производственных помещений. При малых объемах брикетирования они, как правило, нерациональны в плане получения прибыли производителем.

Указанные недостатки устранены в некоторых других типах устройств по производству брикетов.

Известное устройство (барабанный пресс Лукьяненко) имеет приводной барабан с радиально расположенными по его периметру матрицами с пуансонами, опорный узел, а также элемент, передающий давление на пуансон и через него на формируемую в матрице смесь (см. авторское свидетельство N 1523397 по кл. B 30 B 11/18).

Процесс сжатия порции брикетируемой смеси здесь осуществляется прессованием (крышка матрицы контактирует с опорным узлом с одной стороны, а пуансон - с прессующим валком с другой). Очевидно, что на преодоления сил трения при этом будет расходоваться значительная часть энергии и, кроме того, неизбежен большой износ указанных контактирующих частей.

Целью настоящего изобретения является устранение указанных недостатков и повышение экономичности устройств по производству топливных брикетов.

Указанная цель достигается тем, что в известном устройстве по производству брикетов, содержащем приводной барабан с радиально расположенными по его периметру матрицами и пуансонами, пуансоны встроены в прессующую бабу, при этом для осуществления подъема и свободного падения бабы относительно приводного барабана служит кулачок сложной конфигурации, а для обеспечения выталкивания отформированного брикета из матрицы на оси вращения приводного барабана установлены направляющие, имеющие форму архимедовой спирали.

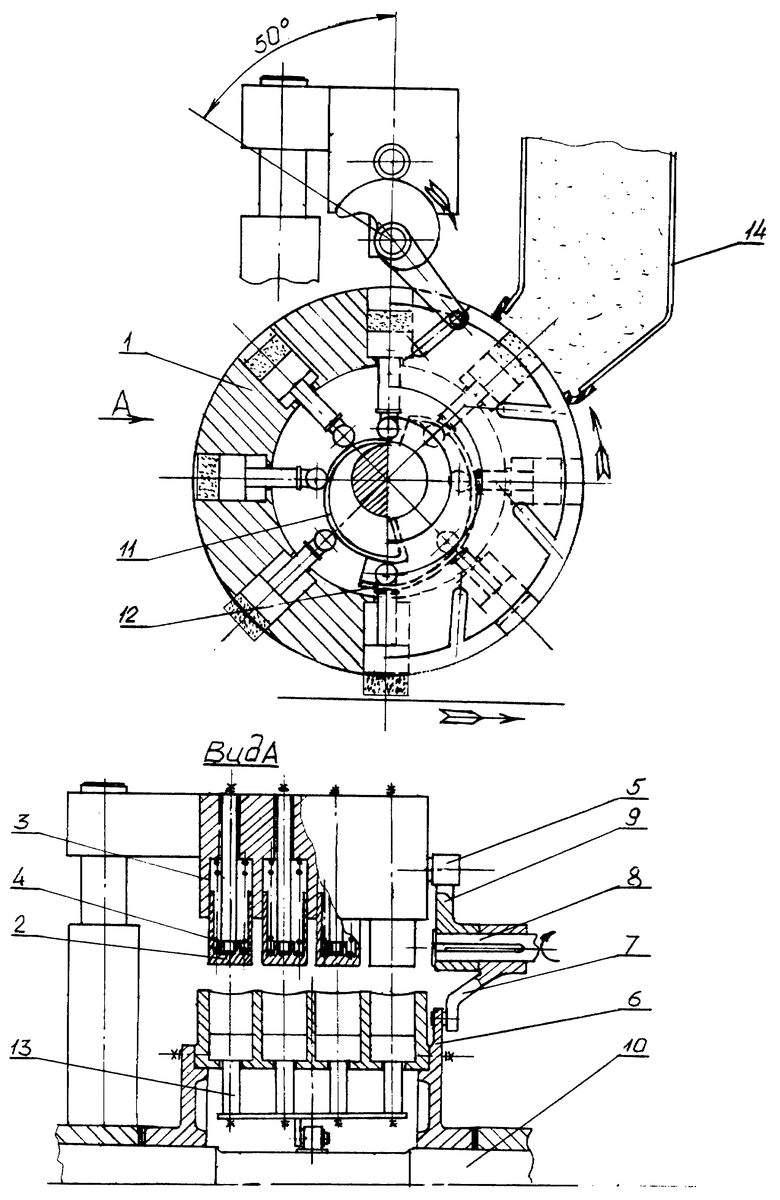

На чертеже изображен общий вид устройства для изготовления топливных брикетов и вид его в разрезе.

Устройство содержит приводной барабан 1 с радиально расположенными по его периметру матрицами; пуансоны 2, встроенные в прессующей бабе 3 с установленными в ней пружинами 4 и роликом 5; мальтийский механизм, включающий крышку 6 приводного барабана 1 с прорезями и цевку 7, расположенную на валу 8 совместно с кулачком 9, образующая которого имеет форму архимедовой спирали, а на угле 50oC - цилиндрическую форму; ось 10 вращения барабана 1, на которой установлены две направляющие 11 и 12, имеющих форму архимедовой спирали; выталкиватели 13 со штоками с установленными на них роликами; загрузочный бункер 14.

Работает устройство следующим образом. При вращении вала 8 из положения, показанного на чертеже, вместе с ним вращается кулачок 9 и цевка 7, палец которой входит в прорезь крышки 6 и вращает приводной барабан 1, совмещая оси загруженных из бункера 14 формируемым материалом матриц с осями пуансонов 2. В этот период ролик 5 прессующей бабы проходит цилиндрический участок кулачка 9 и при дальнейшем вращении вала 8 контакт ролика 5 и направляющей кулачка 9 прерывается, прессующая баба 3 падает (по своим направляющим), происходит уплотнение материала в матрицах. В этот же период ролик выталкивателей 13 предыдущих матриц с уже уплотненным материалом перемещается по направляющей 11, выталкивая брикет из матрицы. При дальнейшем вращении вала 8 ролик 5 входит в контакт с направляющей кулачка 9 и баба 3 перемещается в исходное положение. Далее цикл повторяется. При вращении приводного барабана 1 выталкиватели 13 перемещаются к периферии приводного барабана, выталкивая брикет, например, на конвейер, а затем ролик выталкивателей входит в контакт с направляющей 12 и выталкиватели 13 возвращаются в исходное положение, обеспечивая загрузку матриц.

Очевидно, что отличием в способе формирования брикетов с указанными выше компонентами и предлагаемым устройством является замена прессования ударным воздействием (динамическим) на формируемую смесь.

Изготовление топливных брикетов по предлагаемому способу и с использованием одного из основных элементов предлагаемого устройства по брикетированию - матрицы, пуансона и свободно падающего с высоты 50 мм по направляющей груза массой 6 кг подтвердило перспективность предложения настоящей заявки. Использовались: антрацитовый штыб шахтоуправления "Лиховское" АО "Шахтуголь" (крупность 0-6 мм, зольность 10-12%); глина, взятая в районе земельного отвода одной из шахт названного ШУ; древесные опилки - отходы стройцеха шахты; вода водопроводная; натриевая соль карбоксиметилцеллюлоэы " продукция одного из заводов в г. Каменске Ростовской области (можно было бы приобрести на любом рынке городов Ростовской обл., поскольку речь идет о клее для обоев КМЦ-Н).

Соотношение компонентов в формируемой смеси составляло, мас,%

Антрацитовый штыб - 77,0

Древесные опилки - 2,4

Вода - 12,0

Глина - 8,0

КМЦ-Н - 0,6

Полученные брикеты (по 40-60 г каждый) после сушки имели прочность на сжатие 0,3-1,1 МПа, не разрушались при сбрасывании с высоты 1,2 м на бетонную плиту, легко загорались, устойчиво горели. Полученная после горения зола не имела ярко выраженных опекающихся частей. Наличие в брикете глины при указанном выше ее процентном содержании по массе (8%) не оказало значительного влияния на теплотворную способность брикета.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАЗГРУЗКИ И ЗАГРУЗКИ СКИПА | 1999 |

|

RU2174094C2 |

| ИСКУССТВЕННАЯ ОХРАННАЯ ОПОРА | 2000 |

|

RU2162943C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 2006 |

|

RU2316581C1 |

| ФОРСУНКА ДЛЯ НАНЕСЕНИЯ СТРОИТЕЛЬНЫХ РАСТВОРОВ | 1999 |

|

RU2153939C1 |

| СПОСОБ УСТАНОВКИ АНКЕРНОЙ КРЕПИ | 2000 |

|

RU2162153C1 |

| ШАРНИР МАНИПУЛЯТОРА | 1999 |

|

RU2169069C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОПЛИВНОГО БРИКЕТА (ВАРИАНТЫ) | 2009 |

|

RU2396306C1 |

| СИСТЕМА ГОРНОПРОХОДЧЕСКИХ МАШИН | 1998 |

|

RU2148715C1 |

| КРЮКОВАЯ ПОДВЕСКА | 2000 |

|

RU2175635C1 |

| Состав для получения топливного брикета | 2024 |

|

RU2831268C1 |

Способ заключается в том, что смешивают угольную мелочь, в том числе антрацитовый штыб, древесные опилки, дробленую кору, солому, воду со связующим, в качестве которого используют натриевую соль карбоксиметилцеллюлозы и глину, а формирование брикетов ведут ударным действием на смесь. Изобретение позволяет расширить ассортимент связующих добавок для производства топливных брикетов за счет использования местных, легкодоступных и безопасных для окружающей среды и здоровья граждан материалов. 2 c.п. ф-лы, 1 ил.

Угольная мелочь, в том числе антрацитовый штыб - 80 - 70

Древесные опилки, дробленая кора, солома - 2,0 - 2,5

Натриевая соль карбоксиметилцеллюлозы - 0,5 - 2,0

Глина - 5,5 - 10,0

2. Устройство по производству топливных брикетов, содержащее приводной барабан с радиально расположенными по его периметру матрицами и пуансонами, отличающееся тем, что пуансоны встроены в прессующую бабу, при этом для осуществления подъема и свободного падения бабы относительно приводного барабана служит кулачок, образующая которого имеет форму архимедовой спирали, а на угле 50o - цилиндрическую форму, а для обеспечения выталкивания отформированного брикета из матрицы на оси вращения приводного барабана установлены направляющие, имеющие форму архимедовой спирали.

| ЛУРИЙ В.Г | |||

| и др | |||

| Новый способ окускования шламов и мелких классов каменных углей | |||

| - М.: Информационно-аналитический центр горных наук | |||

| Способ изготовления фанеры-переклейки | 1921 |

|

SU1993A1 |

| Барабанный брикетный пресс Лукьяненко | 1987 |

|

SU1523397A1 |

| Способ брикетирования руд или бурых углей | 1932 |

|

SU29179A1 |

| Способ подготовки низкореакционного угля к сжиганию | 1984 |

|

SU1151770A1 |

| 0 |

|

SU150501A1 | |

| РОТОРНЫЙ ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ПЕРФОРИРОВАННЫХ БРИКЕТОВ | 1991 |

|

RU2013209C1 |

| Валковый брикетный пресс | 1980 |

|

SU927559A1 |

| Пресс радиальный | 1980 |

|

SU872300A1 |

| DE 3228517 A1, 10.03.1983. | |||

Авторы

Даты

2000-10-20—Публикация

1998-11-10—Подача