Изобретение относится к способу сушки капиллярно-пористых материалов, преимущественно пиломатериалов /может быть использовано в пищевой промышленности/, обеспечивающему снижение удельных энергозатрат, повышение качества обрабатываемого материала и сокращение времени сушки.

Известен способ сушки материалов /а.с. СССР N 346558, кл. F 26 B 7/00, 1971 г. /, при котором процесс сушки осуществляется нагревом теплоносителя /воздуха/ до температуры, обеспечивающей безопасное состояние материала, с последующим охлаждением его до получения равномерного распределения температуры и влагосодержания внутри материала. После этого ведут дальнейший нагрев до температуры, превышающей температуру, обеспечивающую безопасное состояние материала, с последующей изотермической выдержкой при этой температуре с последующими циклами охлаждения и нагрева. Циклы нагрева и охлаждения производят неоднократно.

Недостаток указанного способа состоит в том, что процесс сушки растягивается во времени и осуществляется в результате диффузионных и термодиффузионных явлений при положительном направлении градиентов температуры и влагосодержания изнутри к поверхности, что интенсифицирует перенос связанной влаги к поверхности при отсутствии конвективного теплообмена на поверхности высушиваемого материала.

Более близким к предлагаемому является способ сушки капиллярно-пористых материалов /а.с. СССР N 737737, кл. F 26 В 7/00 1980 г./, сущность которого заключается в том, что с одной стороны поверхности материала создается повышенное давление воздуха, выдавливающего влагу на другую сторону материала, обдуваемую потоком теплоносителя /горячего воздуха/. Недостаток такого способа заключается в том, что такому способу сушки могут быть подвергнуты, например, плиты. Для пиломатериалов этот способ неприемлем, так как создать одностороннее давление для доски с инженерной точки зрения крайне затруднительно, да и с экономической стороны невыгодно.

Техническим решением задачи является повышение эффективности сушки и значительное снижение энергозатрат за счет устранения указанных недостатков.

Задача достигается тем, что с целью повышения качества материала, интенсификации процесса сушки и экономии энергозатрат процесс сушки осуществляется в замкнутом контуре в несколько этапов, нагрев ведут одновременно с изменением давления воздуха внутри сушильной установки /давление или увеличивают, или уменьшают относительно атмосферного давления/, обеспечивающих безопасное состояние материала без принудительного снижения влагосодержания циркулируемого воздуха с последующим плавно меняющимися одновременно и многократно циклами - снижение температуры сопровождается уменьшением давления и наоборот до получения относительно равномерной температуры и влагосодержания внутри материала, в последующем эти циклы сопровождаются искусственным снижением влагосодержания рециркулируемого в замкнутом контуре теплоносителя, завершающий этап характеризуется затухающими колебаниями циклов с последующим снижением температуры и изменением давления до атмосферного с сохранением процесса снижения влагосодержания теплоносителя /технология сопоставима с "дыханием" материала при постепенном его обезвоживании за счет планомерного снижения влагосодержания теплоносителя/, осуществляется процесс сушки в замкнутом цилиндрическом корпусе, снабженном наружной рубашкой, к корпусу сушильной камеры с боковых сторон подведены коллекторы равномерно распределяющие теплоноситель с помощью подсоединенных к ним распределителей потока воздуха, внутри цилиндрического корпуса с боковых сторон симметрично смонтированы рассеиватели теплоносителя, в верхней внутренней части корпуса под наклоном установлен плоский каплесборник, с внутренней сторона сушильной камеры к корпусу по длине контура, соответствующего длине части окружности наружной рубашки, закреплены с одинаковым шагом шины.

По данным патентной и научно-технической литературы не обнаружена аналогичная зависимость совокупности признаков, что позволяет судить об изобретательском уровне предложения.

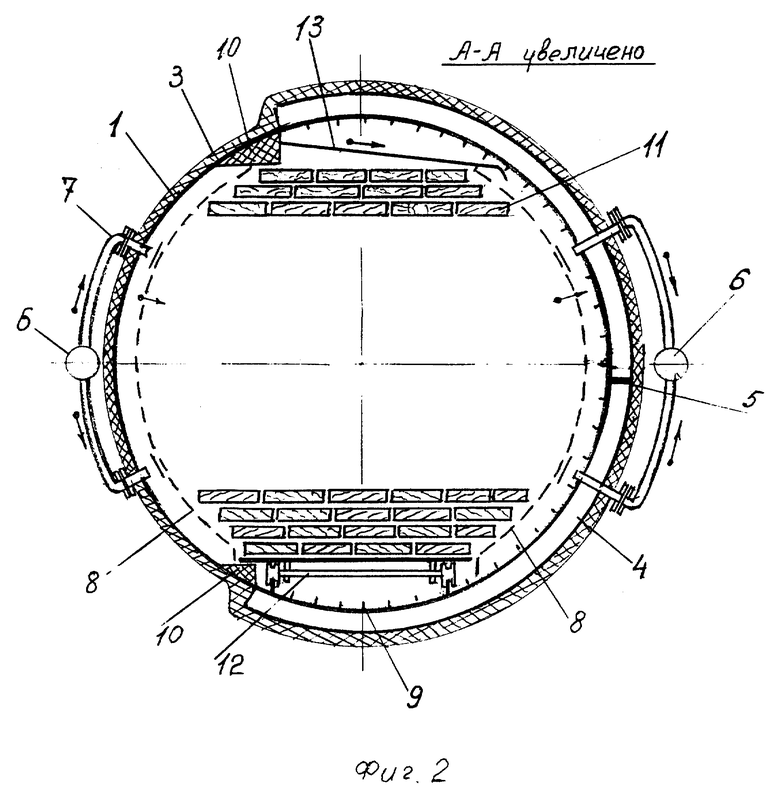

На фиг. 1 изображена сушильная камера, на фиг.2 - разрез А-А на фиг. 1. Сушильная камера состоит из цилиндрического, наклоненного под углом 5-7 градусов корпуса 1, герметично закрывающегося дверцей 2, поверхность установки покрыта теплоизоляцией 3. С наружной стороны камеры по всей длине установлена рубашка 4, разделенная перегородкой 5, с боковых сторон к корпусу подведены коллекторы 6, к которым подсоединены с помощью труб распределители потоков теплоносителя 7, более равномерно по всей боковой поверхности воздух распространяется, пройдя рассеиватели 8, закрепленные по бокам симметрично внутри корпуса 1, на внутренней поверхности по всей глубине корпуса по длине контура рубашки 4 установлены шины 9, контур рубашки отделен от остальной части сушильной камеры теплоизоляцией 10, высушиваемый материал 11 складывается на вагонетке 12, внутри в верхней части камеры под углом 5-7 градусов закреплен плоский каплесборник 13. Слив конденсата из установки осуществляется конденсатосборником 14. Движение хладоагента /воздуха/ осуществляется по замкнутому контуру вентилятором 15 через кондиционер 16 по воздуховоду 17, транспортировка теплоносителя по замкнутому контуру производится вентилятором 19 через калорифер 20, коллекторы 6, вентиль 21. Давление изменяется агрегатом 18 /для работы с давлением выше атмосферного это компрессор, для работы с давлением ниже атмосферного это вакуумный насос/. Контролируется давление в сушильной камере манометром 22, изменяется вентилем 23. Устанавливается сушильная установка на бетонной площадке 24.

Сушильная установка работает следующим образом.

Материал 11 укладывается на вагонетку 12, транспортируется в камеру 1 и герметично закрывается крышкой 2. В автоматическом режиме включаются агрегат 18, тены 20, вентиль 21 и вентиль 23, вентилятор 19 включен постоянно, его производительность регулируется вентилем 21. По нагнетательному воздуховоду 6 нагреваемый воздух под давлением через левый коллектор 6 по распределителям 7 поступает через перфорированную поверхность рассеивателя воздушного потока 8 внутрь сушильной камеры с практически одинаковыми векторами скоростей /тем самым создаются предпосылки к одинаковому теплообмену между материалом и теплоносителем/. Проходя между зазорами штабелей пиломатериала /сверху они ограничены каплесборником 13, снизу - площадкой вагонетки 12/, поток теплоносителя транспортируется через перфорированную поверхность 8, расположенную с правой стороны, и через распределители 7, коллектор 6 и вентиль 21 направляется во всасывающую камеру вентилятора 19. Нагрев ведется одновременно с изменением давления до уровня, обеспечивающего безопасное состояние материала. В последующем плавно меняющиеся одновременно и многократно циклы /снижение температуры сопровождается уменьшением давления и наоборот/, способствующие достижению относительно равномерной температуры и влагосодержания, поддерживаются в автоматическом режиме за счет кратковременного включения агрегата 18, тенов 20, открытия и закрытия вентиля 21 и вентиля 23.

Первый этап преследует цель переноса влаги из материала более насыщенного в менее насыщенный, т.е. идет процесс относительного выравнивания влагосодержания без предварительного пропаривания парогенератором путем проникновения и удаления теплоносителя в древесину и из нее за счет градиентов давления и температуры.

Следующий этап /сушка материала/ сопровождается теми же циклами и в том же режиме, но при подключении системы осушки теплоносителя. С этой целью включается вентилятор 15 и кондиционер 16. Холодный воздух, проходя по замкнутому контуру через рубашку 4 и воздуховод 17 /перегородка 5 позволяет направить холодный воздух с нижней части рубашки в верхнюю/, охлаждает корпус сушильной камеры 1, в которой с внутренней стороны для интенсификации процесса сушки /конденсации влаги/ за счет увеличения поверхности контакта, установлены шины 9.

Второй этап преследует цель интенсификации процесса сушки материала путем проникновения и удаления теплоносителя в древесину и из нее при постоянно сокращающемся процентном содержании влаги в воздухе. Кроме того, продолжается выравнивание влагосодержания высушиваемого материала, т.к. в материале с большим процентным содержанием влаги процесс удаления влаги идет более интенсивно. Конденсирующаяся на стенке камеры влага стекает на дно и за счет наклона через конденсационный горшок 14 удаляется из сушильной камеры.

Следующий /третий/ этап предусматривает снижение амплитуды колебаний температуры и давления до полного их выравнивания с последующим снижением температуры до температуры окружающей среды, изменением давления до атмосферного.

На третьем этапе продолжается затухающий процесс сушки за счет принудительного удаления влаги и выдержки материала при конечных значениях температуры и давления.

С целью сокращения потери тепла в окружающую среду сушильная камера покрыта изоляцией 3.

На этом процесс сушки заканчивается. По продолжительности все три этапа примерно одинаковы и составляют /в зависимости от породы дерева/ 2,5-3,5 часа.

Таким образом, использование предлагаемого метода сушки и конструкции сушильной камеры обеспечивают высокое качество высушиваемого материала, позволяют интенсифицировать процесс сушки и снизить расход энергии на сушку.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2228499C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНЫХ ФЕРМЕНТНЫХ ПРЕПАРАТОВ | 2012 |

|

RU2495122C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПЕРЕРАБОТКИ МАСЛИЧНЫХ СЕМЯН В БИОДИЗЕЛЬНОЕ ТОПЛИВО | 2018 |

|

RU2693046C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ КАПСУЛИРОВАННЫХ ФЕРМЕНТНЫХ ПРЕПАРАТОВ | 2014 |

|

RU2556811C1 |

| Сушильная установка | 2022 |

|

RU2784632C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ОБЖАРЕННЫХ ЗЕРНОПРОДУКТОВ | 2007 |

|

RU2328140C1 |

| Способ управления линией производства растительного масла | 2021 |

|

RU2773436C1 |

| Способ автономной электрогенерации и устройство - малая твердотопливная электростанция для его осуществления | 2020 |

|

RU2737833C1 |

| Способ получения порошка из яблочного пюре | 1989 |

|

SU1729372A1 |

| МАЛОГАБАРИТНЫЙ ВЫСОКОЭФФЕКТИВНЫЙ ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР С ПРОТИВОГИДРАТНОЙ ЗАЩИТОЙ | 2008 |

|

RU2390368C2 |

Изобретение предназначено для сушки пиломатериалов, пищевых продуктов в цилиндрическом корпусе с замкнутым контуром. Нагрев ведут одновременно с изменением давления до безопасного состояния материала с последующими плавно меняющимися циклами - снижение температуры сопровождается уменьшением давления и наоборот, осуществляется процесс в цилиндрическом корпусе с наружной рубашкой, внутри корпуса смонтированы рассеиватели теплоносителя, каплесборник, шины для осушки воздуха. Способ позволяет улучшить качество материала, интенсифицировать процесс сушки и снизить энергозатраты. 1 з.п. ф-лы, 2 ил.

| Способ сушки капиллярнопористых материалов | 1977 |

|

SU737737A1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 1994 |

|

RU2056602C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 1992 |

|

RU2027126C1 |

| US 4187616 А, 12.02.80 | |||

| Способ сушки изделий из древесины | 1973 |

|

SU489918A1 |

| СПОСОБ СУШКИ КАПИЛЛЯРНОПОРИСТЫХ МАТЕРИАЛОВ | 1972 |

|

SU453541A1 |

| Способ охлаждения материала для брикетирования и устройство для его осуществления | 1986 |

|

SU1421759A1 |

Авторы

Даты

2000-10-20—Публикация

1998-10-19—Подача