1

Изобретение относится к технологии торфяного производства, в частности к технологии подготовки торфяного сырья к брикетированию после его сушки в сушилке, и может быть использовано s технологических процессах термообработки влажных дисперсных материалов в химической пищевой, угольной и других отраслях промьшшенности.

Цель изобретения - повьшение эффективности путем интенсификации тепломагсобмена и снижение энергозатрат,

Способ охлаждения материала для брикетирования включает вакуумирова- ние материала с последующей его обработкой газом для сброса давления перед выгрузкой, вакуумирование ведут дискретно, чередуя его с периодами вьщержки материалаS при-этом вьщерж- ку проводят в вакууме, при котором температура кипения воды в материале ниже температуры материала и выше темпе ратуры корпуса тепломассообменникааа в качестве газа для сброса давления ис пользуют аммиак.

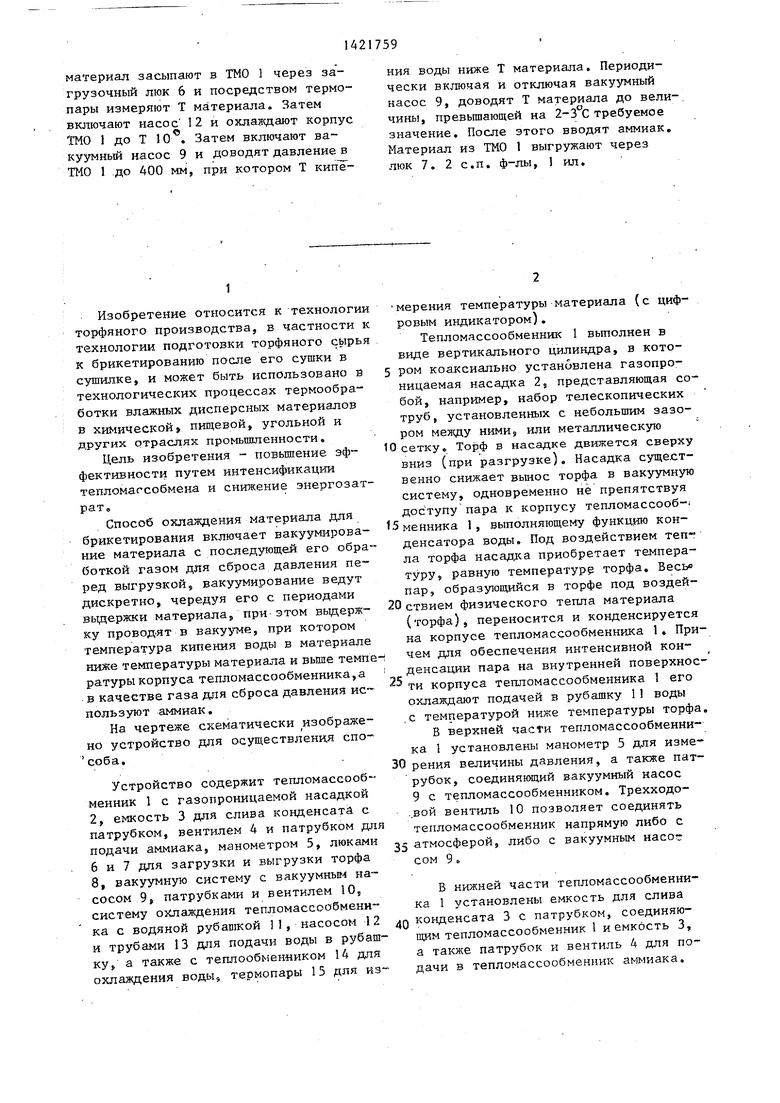

На чертеже схематически изображено устройство для осуществления спо соба.

Устройство содержит тепломассооб- менник 1 с газопроницаемой насадкой 2, емкость 3 для слива конденсата с патрубком, вентилем 4 и патрубком для подачи аммиака, манометром 5, люками 6 и 7 для загрузки и выгрузки торфа 8, вакуумную систему с вакуумным насосом 9, патрубками и вентилем 10 систему охлаждения тепломассообмени- ка с водяной рубапжой 11, насосом 12 и трубами 13 для подачи воды в рубашку, а также с теплооб1чен«иком 14 дня охлаждения воды термопары 15 для ка Морения температуры материала (с цифровым индикатором).

Тепломассообменник 1 выполнен в виде вертикального цилиндра, в кото5 ром коаксиально установлена газопроницаемая насадка 2, представляющая собой, например, набор телескопических труб, установленных с небольшим зазором между ними, или металлическую

10 сетку. Торф в насадке движется сверху вниз (при разгрузке). Насадка существенно снижает вынос торфа в вакуумную систему, одновременно не препятствуя дос тупу пара к корпусу тепломассооб-.

15менника 1, выполняющему функцию конденсатора воды. Под воздействием тепла торфа насадка приобретает температуру, равную температур торфа. Весь пар, образующийся в торфе под воздей-

20 ствием физического тепла материала (торфа), переносится и конденсируется на корпусе тепломассообменника 1. Причем для обеспечения интенсивной конденсации пара на внутренней поверхнос ти корпуса тепломассообменника 1 его охлаждают подачей в рубашку 11 воды ,с температурой ниже температуры торфа В верхней части тепломассообменника 1 установлены манометр 5 для изме-

30 рения величины давления, а также патрубок, соединяющий вакуумный насос 9 с тепломассообменником. Трехкодо- ,.вой вентиль 10 позволяет соединять Тепломассообменник напрямую либо с

35 атмосферой, либо с вакуумным насо-г сом 9.

В нижней части тепломассообменника 1 установлены емкость для слива Q конденсата 3 с патрубком, соединяющим Тепломассообменник I и емкость 3, а также патрубок и вентиль 4 для подачи в Тепломассообменник а1- миака.

В период вакуумирования торфа вентиль 4.закрыт.

Вверху тегшомассообменник 1 герметично закрывается люком 6, предназначенным для осуществления загрузки материала 8, а снизу - люком 7 для выгрузки материала 8,

Термостатированяе (охлаждение) внутренней поверхности корпуса теп- ломассообменника 1 осуществляется путем циркуляционной прокачки воды с помощью насоса 12, труб 13 через теплообменник 14 и водяную рубашку . (камеру) П. При поступлении в камеру 11 вода охлаждает поверхность корпуса тепломассообменника 1, а нагретая вода выходит из камеры 11, по трубам 13 подае ся в тепломассообмен- ник 14, где охлаждается и охлажденная снова подается насосом 12 в теп.- лообменную камеру 11, В принципе возможны и другие cxeNfti охлаждения тепломассообменника 1. Схема охлаждения корпуса тепломассообменника не имеет принципиального значения и ее выбирают исходя из производственных возможностей. При испоп.ъзованщ1 указанной схемы охлаждения представляется возможным использовать тепло материала 8 для нужд отопления хозяйственных и производственных помещений, подсоб- ных хозяйств (например, теплиц).

Способ осуществляется следующим образом.

Охлажденный материал (торф) после сушилки, имеющий температуру 90 С засыпают в тепломассообменник 1 через загрузочный люк 6, которьй затем закрывают, предварительно поместив в торф В термопару 15 для измерения температуры. Вентиль 4 подачи аммиака также перекрывают. Вентиль 1О-уста навливают в положение, обеспечивающее связь тепломассообменника 1 с вакуз - ным насосом 9, Включают насос 12 для охлаждения поверхности корпуса тепломассообменника 1 до 10°С, После этого включают вакуумный .насос 9 и доводят давление в тепломассообменнике до 400 мм рт,ст, (давление 400 мм рт.ст соответствует температуре кипения воды, равной примерно 82°С, что обеспечивает отлежку материала при вакууме, при котором температура кипения воды ниже температуры материа-. ла 8).

Затем насос 9 отключают, наблюдая за скоростью изменения температуры

материала 8 (скорость изменения тем- пературы материала вначале максимальна и постоянно снижается). Скорость

падения температуры материала 8 зависит от его влажности, плотности и объема загрузки материала 8, других свойств). При существенном снижении скорости изменения температуры материала во времени насос 9

включают повторно и доводят давление в тепломассообменнике 1 до 300 мм рт.ст. Затем насос 9 снова- отключают, наблюдая за изменением

тейпературы материала, которая регистрируется датчиком 15 (содержащим термопары и цифровой вольтметр). Операции вакуумирования и отлежки повторяют до тех пор, пока температура материала не достигнет величины, на 2-3°С превышающей требуемого значения (обычно - температуры окружающей среды). Количество перио,- дов вакуумирования и отлежки материала выбирают исходя из- свойств конкретного сырья, вспомогательного оборудования, В данном случае (опытная установка) время отлежки не превьппа- ло 3:10 мин (3:5 мин при 600 / Р

9- 200 мм рт.ст, и мин при Р 50 мм рт,ст,), Кроме того, во время отлежки материала (после выключения вакуумного насоса 9) в тепломассообменнике 1 несколько поднимается давление, что обусловлено процессами дегазации материала, фазовыми переходами (испарением) воды, т,е, установлением равновесия в системе влажный материал - газовая фаза.

Наиболее удобно и точно время установления равновесия оценивать по изменению температуры материала (постоянство температу)ы материала свидетельствует об установлении равновесия в тепломассообменнике 1),

На заключительном этапе, когда температура материала на 2-3 С превышает требуемое значение, насос 9 отключают, закрывают вентиль 10, а

вентиль 4 открывают, впуская аммиак в тепломассообменник 1, пока давление в нем не будет равно атмосферному. После этого вентиль 4 закрьшают. Температура материала начинает падать

(вследствие взаимодействия а1- миака с торфом, а также интенсивного растворения газообразного аммиака во влаге . Материала 8), В результате температура торфа 8 в тепломассообменнике I при введении в него аммиака зависит от влажности материала, .соотношения объема тепломассообменкика I и материала 8 в нем. После установления равновесия в тепломассооб- :мейнике 1 (манометр 5 регистрирует постоянство давления в тегшомассооб- l) открывают вентиль 10, ус- тайавливая его в положение, обеспе- чифающее связь тепломассообменника с атмосферой. После выравнивания давление в теплома:ссообменнике 1 атмосферный открывают люк 7 и выгружают материал 8,.

Ф б р м у л а изобрете ни я

1.Способ охлаждения материала для брикетирования, включанщий вакуумиро- вацие материала с последующей его обработкой газом для сброса давления выгрузкой, отличающий

С я тем, что, с целью повышения эффективности путем интенсификации тепломассообмена и снижения энергозатрат, вакуумирование ведут дискретно, чередуя его с периодами выдержки маг териапа, при этом выдержку проводят в вакууме, при котором температура кипения воды в материале ниже темпеIQ ратуры материала и вьппе температуры корпуса тепломассообменника, а в качестве газа для сброса давления используют аммиак,

2.Устройство для охлаждения мате/- риала для брикетирования, включающее тепломассобменник, размещенную внутри него газопроницаемую насадку, вакуумный насос и конденоатор, отличающееся тем, что корпус теп2Q ломассообменника снабжен рубашкой охлаждения и размещенными в его нижней части узлом подачи аммиака и емкостью для слива конденсата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ охлаждения влажных дисперсныхМАТЕРиАлОВ | 1979 |

|

SU840626A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРИДА ТИТАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2385837C2 |

| Способ обжаривания ядер орехов | 1989 |

|

SU1747014A1 |

| Способ охлаждения влажных дисперсных материалов | 1978 |

|

SU754188A1 |

| Способ получения гидрофобного нефтесорбента и устройство для его осуществления | 2019 |

|

RU2708362C1 |

| СИСТЕМА КОНДИЦИОНИРОВАНИЯ С ТЕПЛООБМЕННЫМИ АППАРАТАМИ | 2015 |

|

RU2615252C1 |

| СИСТЕМА КОНДИЦИОНИРОВАНИЯ С ТЕПЛООБМЕННЫМИ АППАРАТАМИ | 2017 |

|

RU2661472C1 |

| УСТРОЙСТВО ДЛЯ СУШКИ ВЫСОКОВЛАЖНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2408829C1 |

| Способ получения гидрофобного нефтесорбента и устройство для его осуществления | 2019 |

|

RU2708309C1 |

| РЕЗЕРВУАР ДЛЯ ТРАНСПОРТИРОВКИ И ОХЛАЖДЕНИЯ МОЛОКА С ИСПОЛЬЗОВАНИЕМ ЕСТЕСТВЕННОГО ХОЛОДА НА ФЕРМАХ | 1999 |

|

RU2154375C1 |

Изобретение относится к технологии торфяного производства и м.б. использовано в технологических процессах термообработки влажных дисперсных материалов в химической, пищевой, угольной и других отраслях пром- и. Цель - повьопение эффективности путем интенсификации тепломассообмена и снижения энергозатрат. Способ охлаждения материала для брикетирования включает вакуумирование материала. Ведут вакуумирование дискретно, чередуя его с периодами выдержки материала. Выдержку проводят в вакууме, при котором температура (т) кипения воды в материале ниже Т ма сериала и вьше Т корпуса тепломас- сообменника (ТМО) I. Для сброса давления перед выгрузкой материал обрабаг тывают газом, в качестве которого используют аммиак. Корпус ТМО 1 имеет рубашку 1I охлаждения, в которую вода подается от насоса 12 по трубкам 13 через теплообменник 14. Внутри корпуса ТМО 1 размещена газопроницаемая насадка 2. Подачу аммиака осуществляют по патрубку 4. Слив конденсата производят в емкость 3, охлаждаемый

| Способ термообработки зерна | 1973 |

|

SU461284A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Способ охлаждения влажных дисперсныхМАТЕРиАлОВ | 1979 |

|

SU840626A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1988-09-07—Публикация

1986-08-18—Подача