СО

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВАКУУМНОЙ СУШКИ ЖИДКОВЯЗКИХ МАТЕРИАЛОВ | 1992 |

|

RU2027964C1 |

| Способ сушки растительного сырья | 2023 |

|

RU2816517C1 |

| Способ сушки зеленых растительных материалов с использованием СВЧ-обработки | 2016 |

|

RU2629109C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРОШКА ИЗ ВЫСУШЕННЫХ ШИШЕК ХМЕЛЯ ОБЫКНОВЕННОГО В ПОЛЕ СВЧ | 2021 |

|

RU2786708C1 |

| Способ выделения фторсополимеров из растворов во фторированных растворителях | 1990 |

|

SU1763442A1 |

| Способ получения пищевого продукта из клюквы | 2024 |

|

RU2818280C1 |

| СПОСОБ СУШКИ ПРОДУКТОВ РАСТИТЕЛЬНОГО ПРОИСХОЖДЕНИЯ | 2002 |

|

RU2216257C2 |

| Способ автоматического управления влаготепловой обработкой дисперсных материалов с использоваием переменного комбинированного конвективно-СВЧ энергоподвода | 2016 |

|

RU2640848C2 |

| СПОСОБ СУШКИ ВЫСОКОВЛАЖНЫХ РАСТИТЕЛЬНЫХ ПРОДУКТОВ | 2015 |

|

RU2584612C1 |

| Способ производства цукатов | 1981 |

|

SU971224A1 |

Изобретение предназначено для получения сыпучего порошка из яблочного пюре и позволяет интенсифицировать процесс при сохранении высокого качества продукта. Сущность способа заключается в том, что осуществляются предварительный нагрев пюре в герметичной камере до 150-160°С, нагрев рабочей поверхности до 120-130°С с выдержкой пюре на рабочей поверхности до влагосодержания 30-40% и конвективное досушивание. 2 ил., 1 табл.

Изобретение относится к технологии переработки жидких и пюреобразных термочувствительных пищевых продуктов и предназначено для получения сыпучего порошка, например, из яблочного пюре.

Известен способ получения порошка из жидких пищевых продуктов, например фруктовых соков или пюре, включающий распыление их в герметичной камере, через которую продувают сушильный агент, последующую досушку порошка конвективным способом и улавливание частиц пылеулавливающими устройствами.

Недостатками данного способа являются значительные удельные габариты установок, сложность и высокая стоимость оборудования для улавливания пыли, а также значительные энергетические затраты. Недостатки обусловлены относительно низким напряжением сушильной камеры по влаге и использованием в качестве сушильного агента инертных газов. Подача их со значительной скоростью сокращает время нахождения частиц в сушильной камере, при этом вместе с ними уносятся мелкие частицы высушиваемого продукта.

Известен также способ получения порошка из жидких, пюреобразных и пастообразных пищевых продуктов, включающий сушку продукта на нагретой поверхности, расположенной в вакуумируемом объеме, с последующим снятием с поверхности ножом.

Недостатками этого способа являются низкая интенсивность процесса и невысокое качество получаемого продукта. Это обусловленотем, что процесс сушки продуктов происходит с низкой скоростью в связи с большой толщиной наносимого слоя. Нагрев верхней части слоя происходит только за счет молекулярной теплопроводности, при этом увеличение температуры нагрева

N ho о со

VI

ю

рабочей поверхности с целью интенсификации процесса приводит к изменению свойств термочувствительных продуктов.

Наиболее близким по технической сущности к предлагаемому является способ получения сыпучего порошка из жидких, пюреобразных и пастообразных продуктов, включающий сушку продукта на нагретой поверхности в вакуумируемом объеме с последующим снятием с поверхности ножом и досушиванием.

Однако известный способ характеризуется малой производительностью вследствие низкой интенсивности процесса. Указанный недостаток обусловлен малоэф- фективностью контактного способа сушки термочувствительных продуктов ввиду невозможности использования режимов с высокой температурой.

Цель изобретения - ускорение процесса получения порошка из яблочного пюре.

Поставленная цель достигается тем, что согласно способу, включающему сушку пюре на нагретой рабочей поверхности в вакуумируемом объеме с последующей выдержкой, снятием с поверхности ножом и конвективным досушиванием, пюре предварительно нагревают в герметичной камере до 150-160°С, рабочую поверхность нагревают до 120-130°С, при этом пюре выдерживают до влагосодержания продукта 30-40%.

Это позволяет обеспечить требуемый влагосъем при интенсификации процесса и сохранение высокого качества продукта. Предварительный нагрев продукта в замкнутом объеме перед сушкой, позволяет аккумулировать тепло для испарения влаги, резко повысить коэффициент диффузии, снизить коэффициент кинематической вязкости и поверхностного натяжения в продукте, способствует интенсивному объемному вскипанию жидкости в каплях при резком сбросе давления на выходе из форсунки при распылении. Это ведет к увеличению дисперсности распыляемого продукта и повышению интенсивности процесса испарения влаги.

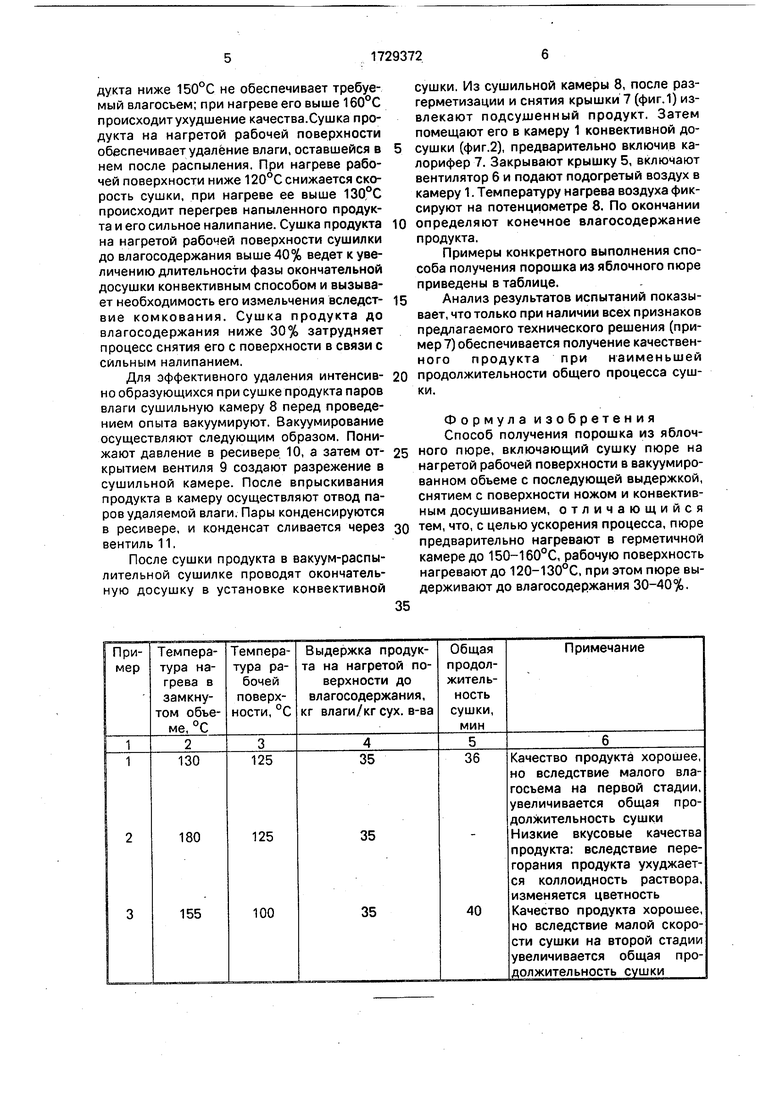

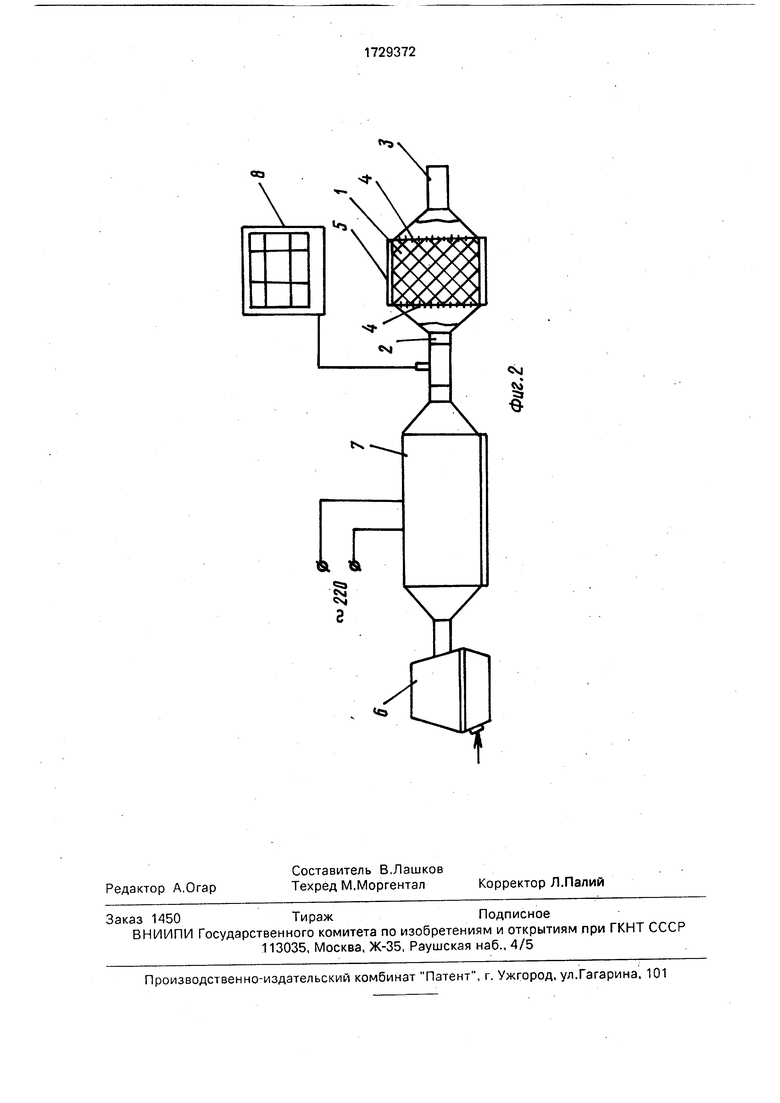

На фиг.1 изображена принципиальная схема установки вакуум-распылительной сушки; на фиг.2 - принципиальная схема установки конвективной сушки.

Установка вакуум-распылительной сушки (фиг.1) содержит емкость 1, обогреваемую с помощью теплового электронагревателя 2, мощностью 1,25 кВт, которая через трубопровод 3, снабженный вентилем 4, соединена с механической центробежной

форсункой 5, Корпус емкости 1 теплоизолирован асбестом и с помощью штанги 6 прикреплен к крышке 7 корпуса сушильной камеры 8. Корпус 8, в свою очередь, сообщен через вентиль 9 с ресивером 10, обеспечивающим равномерное вакуумирование всего объема сушильной камеры 8. Корпус ресивера 10 снабжен рубашкой, в которую подается холодильный агент, в качестве ко0 торого используется вода с температурой 15°С, для обеспечения конденсации паров удаляемой влаги, и патрубком слива конденсата с вентилем 11. Вакуумирование осуще- ствляется вакуум-насосом 12 типа

5 2НВР-5ДМ. В верхней части корпуса 1 имеются штуцер 13 для заливки исходного продукта и гильза 14, в которую помещают хромель-капелевую термопару ТХК-0179 с пределом измерения -50...300°С, соединен0 НУЮ с потенциометром 15 типа КСП-4. Камера 1 сообщена также с манометром 16 типа ОБМ1-100 с пределом измерения 0-25 атм и снабжена вентилем 17 для разгерметизации. Сушильная камера 8 обогревается

5 с помощью теплового электронагревателя 18 и теплоизолирована асбестом. На стенке сушильной камеры закреплена хромель-ка- пелевая термопара ТХК-0179 с пределом измерения -50...300°С, соединенная с по0 тенциометром 15. Кроме того, камера снабжена манометром 19 и предохранительным клапаном 20.

Установка конвективной сушки (фиг.2) содержит герметичную камеру 1, снабжен5 ную патрубками 2 и 3 ввода и вывода теплоносителя, перегородками 4 из ткани и крышкой 5. Подача воздуха осуществляется вентилятором 6, а его нагрев - электрокалорифером 7. Температура нагрева воздуха

Q регистрируется потенциометром 8.

Способ осуществляют следующим образом.

Продукт через штуцер 13 (фиг.заливают в емкость 1 предварительного нагрева,

5 герметизируют ее крышкой, снабженной гильзой 14 с хромель-капелевой термопарой. Затем включением тепловых электронагревателей 2 и 18 прогревают продукт до 160°С и стенки сушильной камеры 8 до

Q 130°С. Температуру нагрева фиксируют по потенциометру 15, а давление - по манометру 16. При достижении необходимой температуры нагрева открытием вентиля 4 осуществляют подачу продукта на форсунку

5 5, через которую он распыляется в сушильную камеру, попадает на нагретую рабочую поверхность, где сушится до влагосодержания 30-40%. Предварительный нагрев продукта обеспечивает интенсивное удаление влаги из него при распылении.Нагрев продукта ниже 150°С не обеспечивает требуемый влагосъем; при нагреве его выше 160°С происходит ухудшение качества.Сушка продукта на нагретой рабочей поверхности обеспечивает удаление влаги, оставшейся в нем после распыления. При нагреве рабочей поверхности ниже 120°С снижается скорость сушки, при нагреве ее выше 130°С происходит перегрев напыленного продукта и его сильное налипание. Сушка продукта на нагретой рабочей поверхности сушилки до влагосодержания выше 40% ведет к увеличению длительности фазы окончательной досушки конвективным способом и вызывает необходимость его измельчения вследствие комкования. Сушка продукта до влагосодержания ниже 30% затрудняет процесс снятия его с поверхности в связи с сильным налипанием.

Для эффективного удаления интенсивно образующихся при сушке продукта паров влаги сушильную камеру 8 перед проведением опыта вакуумируют, Вакуумирование осуществляют следующим образом. Понижают давление в ресивере 10, а затем открытием вентиля 9 создают разрежение в сушильной камере. После впрыскивания продукта в камеру осуществляют отвод паров удаляемой влаги. Пары конденсируются в ресивере, и конденсат сливается через вентиль 11.

После сушки продукта в вакуум-распылительной сушилке проводят окончательную досушку в установке конвективной

сушки. Из сушильной камеры 8, после разгерметизации и снятия крышки 7 (фиг.1) извлекают подсушенный продукт. Затем помещают его в камеру 1 конвективной досушки (фиг.2), предварительно включив калорифер 7. Закрывают крышку 5, включают вентилятор 6 и подают подогретый воздух в камеру 1. Температуру нагрева воздуха фиксируют на потенциометре 8. По окончании

определяют конечное влагосодержание продукта.

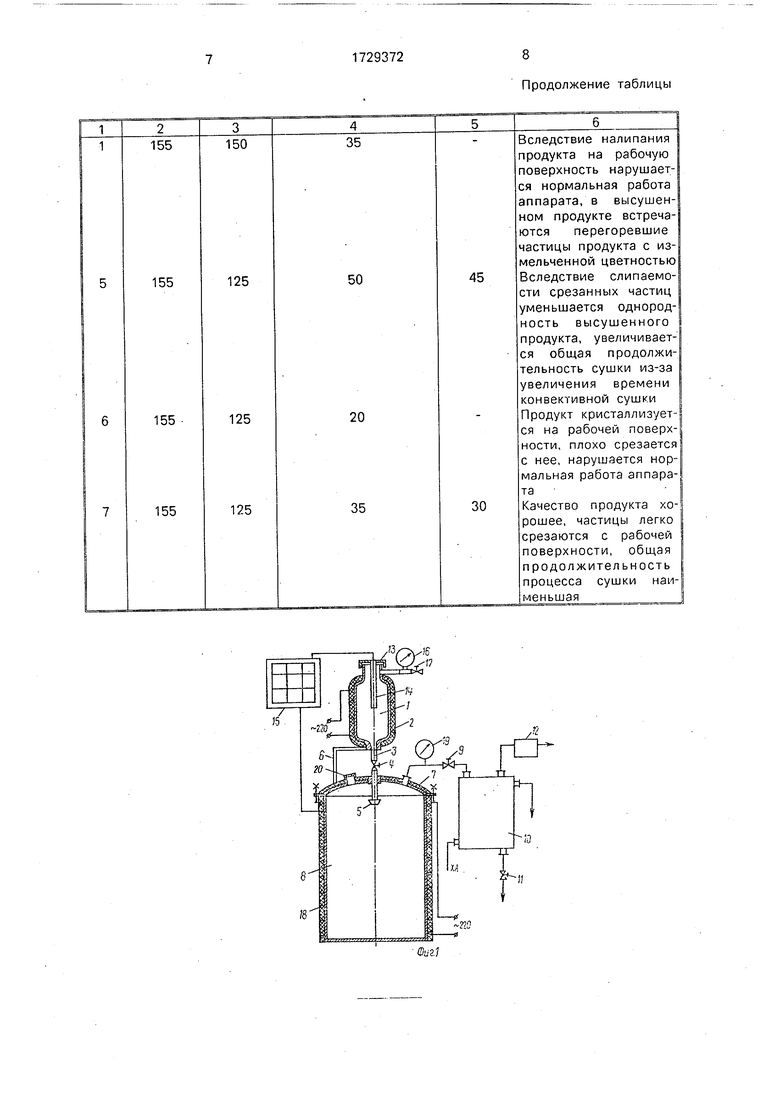

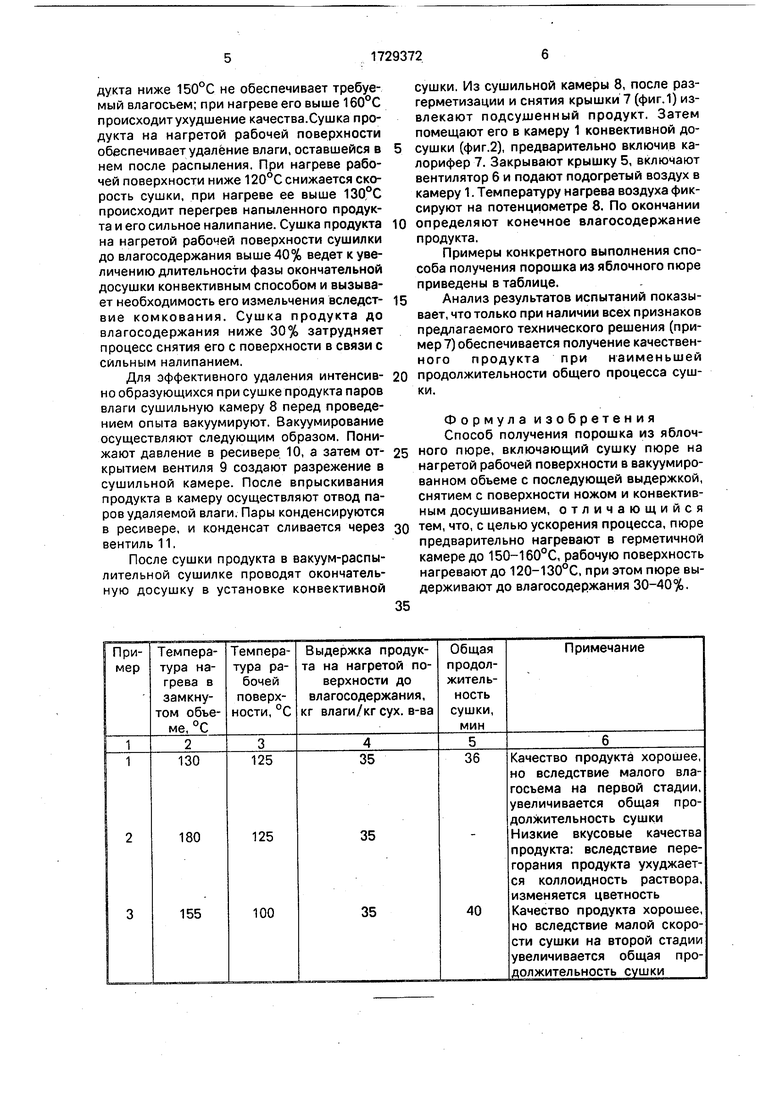

Примеры конкретного выполнения способа получения порошка из яблочного пюре приведены в таблице.

Анализ результатов испытаний показывает, что только при наличии всех признаков предлагаемого технического решения (пример 7) обеспечивается получение качествен- ного продукта при наименьшей

продолжительности общего процесса сушки.

Формула изобретения Способ получения порошка из яблочного пюре, включающий сушку пюре на нагретой рабочей поверхности в вакуумиро- ванном объеме с последующей выдержкой, снятием с поверхности ножом и конвективным досушиванием, отличающийся

тем, что, с целью ускорения процесса, пюре предварительно нагревают в герметичной камере до 150-160°С, рабочую поверхность нагревают до 120-130°С, при этом пюре выдерживают до влагосодержания 30-40%.

Продолжение таблицы

| Гинзбург А.С | |||

| Расчет и проектирование сушильных установок пищевой промышленности | |||

| М., 1985, с.201-202 | |||

| Гинзбург А.С | |||

| Сушка пищевых продуктов | |||

| Пробочный кран | 1925 |

|

SU1960A1 |

| Приспособление для градации давления в воздухопроводе воздушных тормозов | 1921 |

|

SU193A1 |

| Касаткин А.Г | |||

| Основные процессы и аппараты химической технологии, М.: Химия, 1971.С.661-665. | |||

Авторы

Даты

1992-04-30—Публикация

1989-12-25—Подача