Это частичное продолжение совместно рассматриваемой заявки на патент с порядковым номером 08/568076, поданной 6 декабря 1995 г.

Данное изобретение относится к трубчатой пленке для обертывания пищевых продуктов, таких как колбаса и сыр. Более конкретно, изобретение относится к таким оберточным материалам, которые изготовлены из регенерированной целлюлозы.

Оболочки для пищи из регенерированной целлюлозы давно известны, и их можно изготовить с применением способов, хорошо известных специалистам. В частности, получают ксантогенатную вискозу путем обработки целлюлозы из хлопка, дерева или другого растительного волокна щелочью, после чего проводится растворение в сероуглероде. После этого полученную вискозу экструдируют через головку с образованием трубки. Затем полученную трубку регенерируют, обычно путем пропускания ее через коагуляционную ванну, содержащую коагулянты, такие как сульфат натрия и серная кислота. После этого оболочку сушат.

Такой способ подробно описан в патентах США 2999756 и 3835113.

Также известно, что содержащие целлюлозу оболочки можно изготовить путем экструзии вискозы на полотно из целлюлозного волокна, обычно на волокнистую бумагу, которой придана форма трубки, с последующей регенерацией. Такие оболочки известны как "волокнистые" оболочки.

Предполагается, что используемый здесь термин "пищевые оболочки из регенерированной целлюлозы" включает в себя оба типа оболочки до тех пор, пока упрочнение не препятствует способу по изобретению.

Пищевые оболочки из регенерированной целлюлозы успешно использовались по ряду причин, включая сравнительно низкую цену, проницаемость по отношению к дыму и безусадочность.

Несмотря на преимущества пищевых оболочек из регенерированной целлюлозы, есть несколько областей, где можно улучшить свойства. В частности, особенно когда оболочка является влажной, продольная безусадочность не является такой хорошей, как требуется, то есть заполненная пищей оболочка будет иметь неприемлемое продольное растяжение при подвешивании вертикально, например, в камере копчения или для консервирования. Такое растяжение может достигать десяти или более процентов.

Несмотря на то что пищевые оболочки из регенерированной целлюлозы имеют хорошую проницаемость, она еще не такая, как требуется. И для того чтобы достигнуть достаточной прочности, стенки оболочки делают более толстыми, чем желаемые. В более толстых стенках используется большее, чем желательно, количество вискозного материала, уменьшается проницаемость и снижается количество (длина без гофрирования) оболочки, которую можно гофрировать (складывать и сжимать продольно) до стандартной единицы длины гофрированного изделия.

Предпринимались попытки изготовить такие оболочки с более тонкими стенками путем изменения условий процесса, например путем химических изменений в регенерационной ванне, как описано в патенте США 4590107. К сожалению, такие тонкостенные оболочки имеют недостаточные сопротивление продавливанию и предел прочности при растяжении для коммерческого применения.

Краткое описание чертежей

На фиг. 1 представлена перспектива трубчатой пленки по изобретению.

На фиг. 2 представлена блок-схема способа по изобретению.

Краткое описание изобретения

Изобретение включает в себя трубчатую пленку, которую можно использовать для обертки пищи. Трубчатая пленка содержит материал, регенерированный из раствора целлюлозы в растворителе, который обычно, но не всегда, содержит углерод.

Более конкретно изобретение включает в себя трубчатую пленку, содержащую материал, который был регенерирован из раствора целлюлозы и высушен. После регенерации трубчатую пленку во влажном состоянии растягивают в продольном направлении на 8-40 процентов и одновременно растягивают в поперечном направлении на (-20) - (+20) процентов. Комбинированное продольное и поперечное растяжение достаточно для того, чтобы увеличить площадь поверхности пленки по меньшей мере на десять процентов по сравнению с площадью поверхности сразу после регенерации. Растяжение сохраняется во время сушки. Полученная трубчатая пленка имеет толщину стенки от примерно 60 до примерно 90 процентов по сравнению с трубчатой пленкой, которая идентична за исключением отсутствия комбинированного растяжения.

Иными словами, трубчатая пленка по изобретению имеет толщину стенки от примерно 60 до примерно 90 процентов от таковой для прототипной трубчатой пленки, которая была бы идентична за исключением того, что не была растянута так, как описано здесь. Такая прототипная пленка не растянута после регенерации с достижением по меньшей мере 10-процентного увеличения площади поверхности, и такая прототипная пленка не растянута продольно после регенерации на более чем 8 процентов. Кроме того, такое растяжение не сохраняется в любой прототипной пленке во время ее сушки. В результате такая прототипная пленка не имеет уникальных свойств пленки по изобретению, то есть уменьшенной толщины пленки, большого сопротивления продавливанию, лучшей проницаемости, превосходного предела прочности при растяжении, хорошей безусадочности и продольной усадки при повторном увлажнении по меньшей мере 2 и даже 7 процентов.

Изобретение также включает в себя способ изготовления вышеуказанной пленки.

В частности, способ включает:

- экструзию трубки из вискозы;

- коагуляцию трубки в ванне, содержащей кислоту и соль, с образованием трубчатой пленки из регенерированной целлюлозы;

- растяжение пленки во влажном состоянии в продольном направлении на примерно 8 - примерно 40 процентов и одновременное растяжение пленки в поперечном направлении на (-20) - (+20) процентов, причем комбинированное продольное и поперечное растяжение достаточно для того, чтобы увеличить площадь поверхности пленки по меньшей мере на десять процентов в сравнении с площадью поверхности непосредственно после регенерации; и

- сохранение указанного комбинированного растяжения во время сушки с образованием сухой трубчатой пленки, имеющей толщину стенки, составляющую от 60 до 90 процентов от таковой для такой же трубчатой пленки без комбинированного растяжения.

Подробное описание изобретения

В соответствии с изобретением трубчатый материал 10 содержит регенерированную целлюлозу 11. Трубчатая пленка имеет много применений в качестве упаковочного и оберточного материала. Например, трубку можно разрезать с образованием пленки, имеющей по существу те же применения, что и целлофановая пленка. Трубчатый материал особенно пригоден для применения в качестве пищевой оболочки для таких продуктов питания, как колбаса и сыр.

Оболочку изготавливают путем экструзии вискозы, которая может быть любым раствором модифицированной или немодифицированной целлюлозы, например раствором целлюлозы в аминоксиде или в смеси гидроксида меди и гидроксида аммония (медно-аммиачный способ), или раствором аминометаната целлюлозы. Однако вискоза обычно является щелочной целлюлозой, прореагировавшей с сероуглеродом (ксантогенатная вискоза). Вискозу экструдируют либо в форму трубки, либо для пропитки волокнистого полотна, сформированного в форме трубки. Предпочтительно, чтобы трубка была неармированной, чтобы армирование не ограничивало операцию растяжения.

После этого вискозу регенерируют. В случае ксантогенатной вискозы такая регенерация в основном происходит в одной или нескольких кислотных и солевых ваннах. Используемый здесь термин "регенерация" означает по существу полную регенерацию, которая достигается в конечной регенерационной ванне перед сушкой. Полагают, что такая регенерация приводит к удалению по меньшей мере 90 процентов солюбилизирующих групп, добавленных в целлюлозу во время процесса (например Cs2 в ксантогенатной вискозе и аминометанатные группы в аминометанатной вискозе). Регенерированная пленка перед сушкой является непровисающей и растяжимой. В растворных способах, в которых растворяют немодифицированную целлюлозу, например в растворах в аминоксиде, регенерация означает конечную стадию удаления растворителя с образованием непровисающей растяжимой пленки перед сушкой.

После регенерации трубчатый материал в еще влажном состоянии растягивают в продольном направлении на 8-40 процентов, обычно на 10-20 процентов, и растягивают в поперечном направлении на (-20) - (+40) процентов, обычно на 0-10 процентов. Комбинированное растяжение достаточно для того, чтобы обеспечить суммарное увеличение площади поверхности по меньшей мере на +10 процентов и предпочтительно по меньшей мере на +15 процентов после момента регенерации. Во время сушки растяжение сохраняют. Как правило, трубчатый материал имеет толщину стенки 12, составляющую от примерно 60 до примерно 90 процентов от таковой для трубчатого материала, который идентичен за исключением того, что комбинированное растяжение после регенерации не сохраняют во время сушки.

Как правило, в случае пищевой оболочки с диаметром, типичным для булочек с горячей сосиской, оболочка имеет толщину стенки от 14 до 25 микрон (микрометров) и обычно - от 21 до 23 микрон.

Кроме того, пищевая оболочка по изобретению имеет проницаемость для дыма и других паров, которая на примерно 20-50 и более процентов превышает проницаемость такой же оболочки, но не растянутой в соответствии с изобретением.

Несмотря на то что оболочка по изобретению имеет значительно более тонкую стенку, ее остальные физические свойства удивительно близки к свойствам нерастянутой оболочки и часто даже лучше их. Например, давление разрыва составляет по меньшей мере 88 процентов и обычно по меньшей мере 95 процентов от давления разрыва оболочки, которая не была растянута в соответствии с изобретением. Предел прочности при растяжении в продольном направлении составляет по меньшей мере 85 процентов, обычно по меньшей мере 90 процентов и часто более 100 процентов от предела прочности при растяжении в продольном направлении для такой же упаковки, но не растянутой так, как описано здесь.

Уникальное свойство оболочки по изобретению заключается в том, что усадка при повторном увлажнении составляет по меньшей мере 2 и обычно по меньшей мере 3 процента вдоль продольной оси. Длина при повторном увлажнении составляет обычно от -2 до -7, чаще от -3 до -6 процентов по сравнению с сухой оболочкой.

Следующие примеры предназначены для того, чтобы проиллюстрировать и не ограничить настоящее изобретение.

ПРИМЕР 1

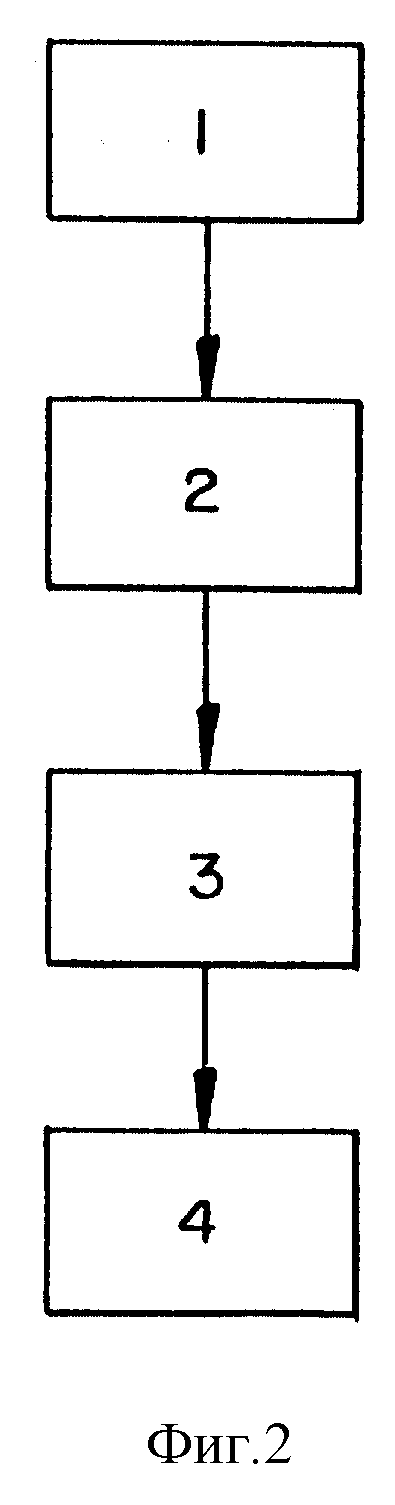

В общем, трубчатую пленку по изобретению получали по следующим стадиям, изображенным как модули процесса из фиг. 2:

1. Экструзия трубки из вискозы.

2. Коагуляция трубки в ванне, содержащей кислоту и соль, с образованием трубчатой пленки из регенерированной целлюлозы.

3. Растяжение пленки во влажном состоянии в продольном направлении на (+8) - (+40) процентов и растяжение пленки в поперечном направлении на (-20) - (+20) процентов, причем указанное поперечное растяжение составляет менее 75 процентов от продольного растяжения, и комбинированное продольное и поперечное растяжение достаточно для того, чтобы увеличить площадь поверхности пленки по меньшей мере на 10 процнтов в сравнении с моментом регенерации.

4. Сохранение указанного растяжения во время сушки с образованием сухой трубчатой пленки, имеющей толщину стенки, составляющую от примерно 60 до примерно 90 процентов от таковой для трубчатой пленки, которая идентична, но имеет комбинированное продольное и поперечное растяжение, недостаточное для увеличения площади поверхности по меньшей мере на 10 процентов, и растянута в продольном направлении менее чем на 8 процентов.

Вискозу получали по существу так же, как описано в патенте США 3835113, за исключением того, о чем особо указано, экструдировали и регенерировали в основном так, как описано в патенте США 2999756. Головка соответствовала оболочке с кодом 24 (ширина влажного листового проката около 25,4 мм). Скорость приема после сушки изменяли от -2,5 до +30 процентов от скорости (прохождения) через коагуляционную (регенерационную) ванну. Коагуляционная (регенерационная) ванна содержала серную кислоту в концентрации 132 грамма на литр и соль - сульфат натрия в концентрации 253 грамма на литр. Для пластификации оболочку дважды пропускали через емкости, содержащие глицерин, чтобы получить содержание глицерина примерно 15,4 процента. Поток вискозы в точке экструзии достаточен для того, чтобы получить толщину конечной пленки около одного примерно мила (25,4 микрометров) в нерастянутом состоянии. После экструзии оболочку надувают воздухом, чтобы расширить диаметр до примерно 20 мм.

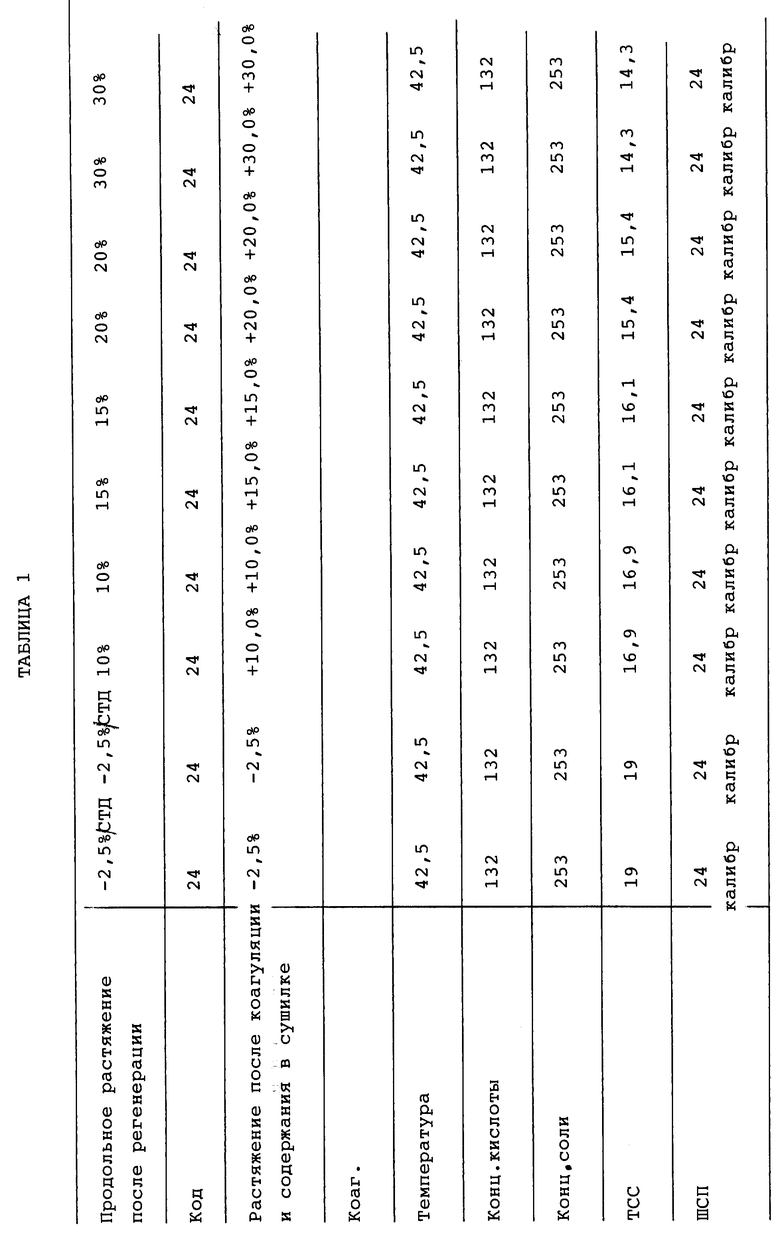

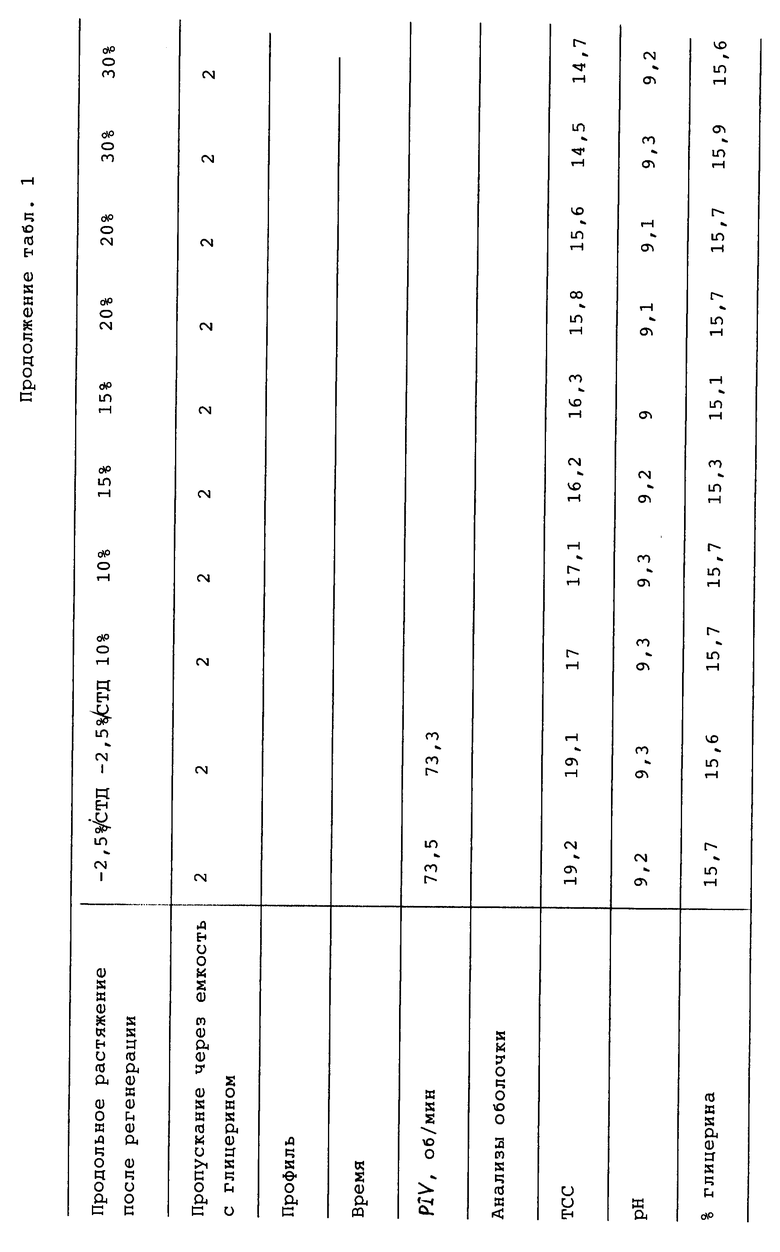

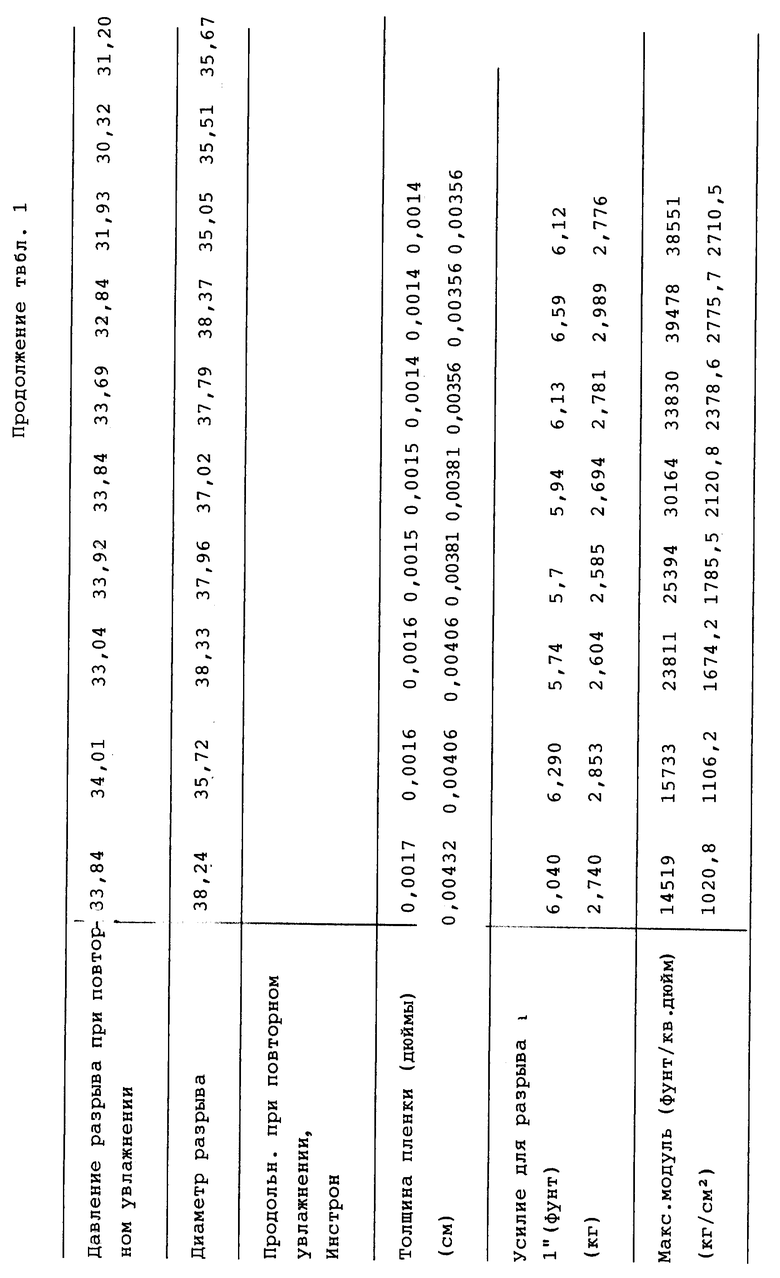

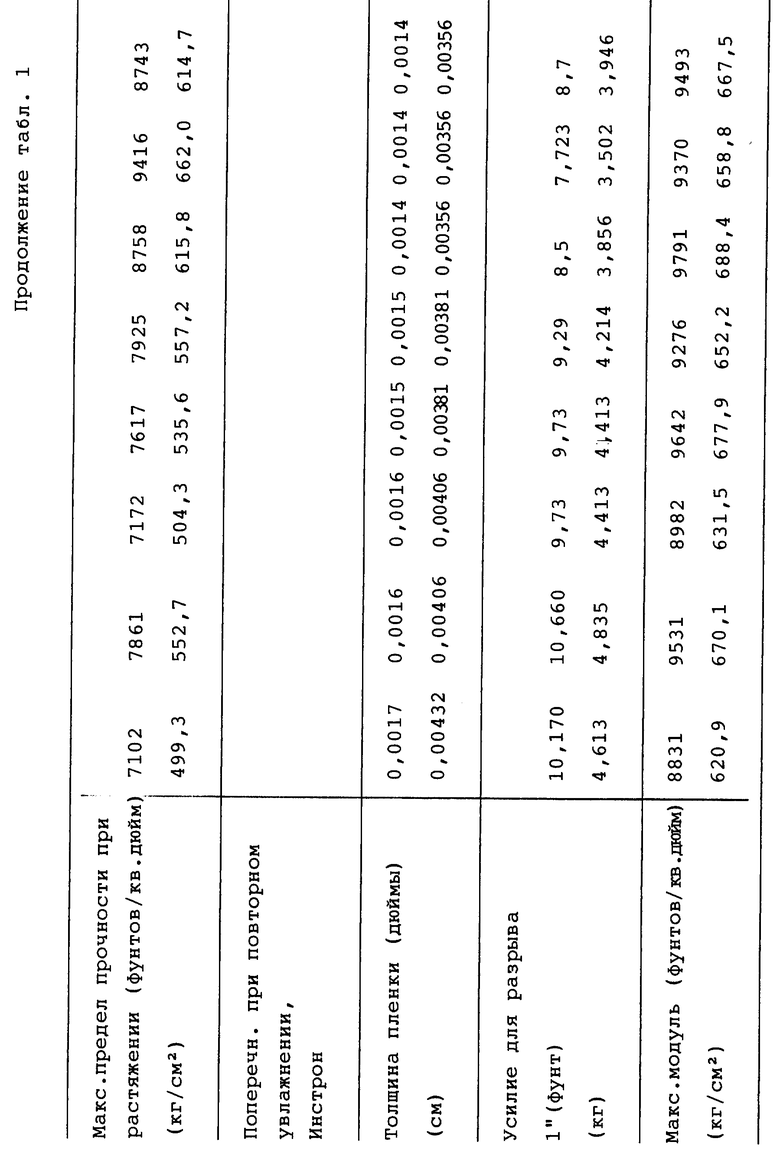

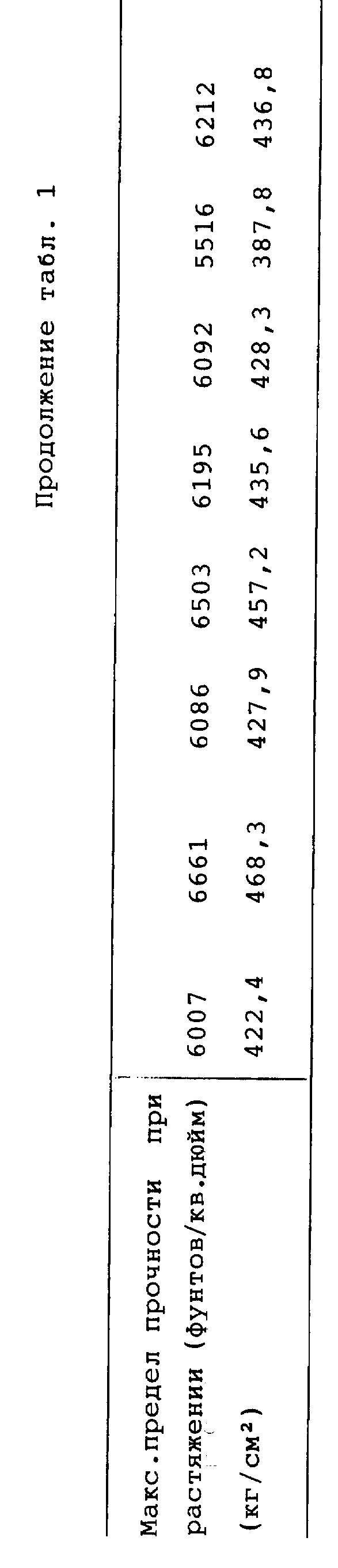

Результаты показаны в таблице 1. Таблица 1 ясно показывает эффекты сохранения продольного растяжения в сушилке. Прочностные свойства изменяются незначительно, однако толщина оболочки существенно меньше, и продольное растяжение после сушки сильно уменьшено. Изучение проницаемости показывает на лучшую проницаемость при уменьшенной толщине.

В таблице 1 использованы следующие сокращения:

ТСС = толщина в совершенно сухом состоянии, толщина сухой пленки в граммах целлюлозы на десять метров длины.

ШСП = ширина сухого проката, 0,24 обозначает код 24, который используется в промышленности, что соответствует ширине около 32,7 мм.

г/м = галлонов/минуту.

ПРИМЕРЫ 2 - 6

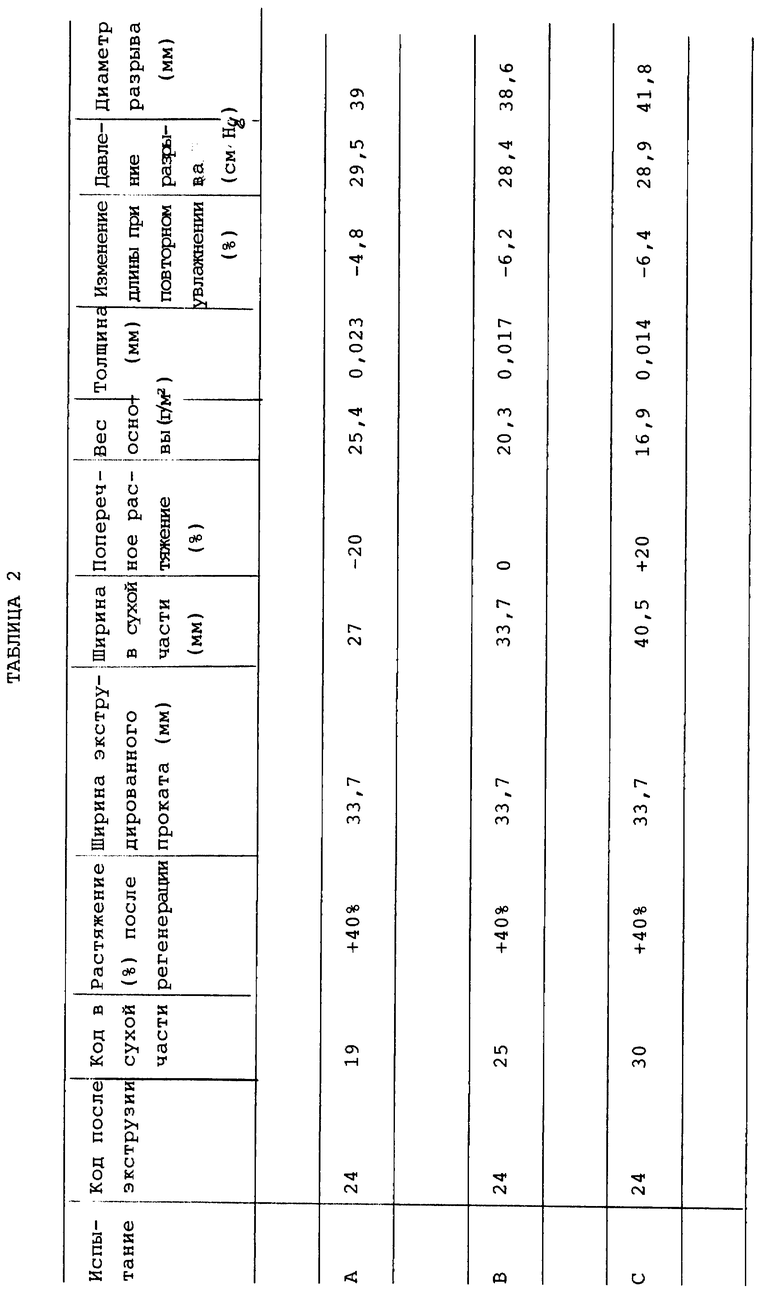

Повторяли методику из примера 1, за исключением того, что регенерированной трубчатой пленке придавали различные продольное и поперечное растяжение путем варьирования скорости приема на конце линии формования пленки для изменения продольного растяжения и путем варьирования надувания воздухом для изменения поперечного растяжения. Результаты приведены в таблице 2. Эти результаты ясно показывают, что можно достигнуть сравнимых давлений разрыва при толщине пленки, меньшей более чем на 40 процентов (60% комбинированное растяжение, которое увеличивает площадь поверхности на 68%).

Трубчатая пленка предназначена для обертывания пищи. Трубчатая пленка содержит материал, который был регенерирован из вискозного раствора. Трубчатый материал растягивают в продольном направлении на (+10)-(+40)%. Растягивают его в поперечном направлении на (-20)-(+40)% во влажном состоянии. Во время сушки растягивание сохраняют. Указанные продольное растяжение и поперечное растяжение являются достаточными для того, чтобы достигнуть увеличения площади поверхности по меньшей мере на 10% в сравнении с площадью поверхности сразу после регенерации. Трубчатый материал имеет толщину стенки, составляющую от примерно 60 до примерно 90% от такового для того же трубчатого материала, но без комбинированного растяжения. Способ изготовления трубчатого материала заключается в растяжении регенерированного трубчатого материала во влажном состоянии и сохранении растяжения во время сушки. Полученная пленка обладает повышенной безусадочностью во влажном состоянии и проницаемостью. 2 с. и 10 з.п. ф-лы, 2 табл., 2 ил.

| US 3835113 A, 10.09.1974 | |||

| US 2999756 A, 12.09.1961 | |||

| УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ СТАТИЧЕСКОГО ЗОНДИРОВАНИЯ ПЕРЕМЕЖАЮЩИХСЯ ПО ПЛОТНОСТИ ГРУНТОВ | 2008 |

|

RU2378452C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ВИСКОЗНОЙ ЦЕЛЬНОТЯНУТОЙ ОБОЛОЧКИ ДЛЯ КОЛБАСНЫХ ИЗДЕЛИЙ | 1989 |

|

SU1640839A1 |

Авторы

Даты

2000-10-27—Публикация

1997-05-21—Подача