Изобретение относится к трубчатым целлюлозным оболочкам, а также к способу производства таких оболочек для пищевых продуктов.

Хорошо известны способы производства искусственных оболочек для колбас, изготовленных полностью из регенерированной целлюлозы.

В данной области техники патентная литература США демонстрирует много источников, описывающих способы, заключающиеся в экструдировании вискозы, представляющей собой раствор натрийцеллюлозного ксантата в каустической соде, через сопло (называемое "фильера") в осадительную ванну с раствором кислоты, вызывающей "осаждение" целлюлозы и образование указанных оболочек.

Старейший известный патент США представляет собой Патент США N 1908892 авторов Dietrich et al., описывающий стадии производства трубчатой оболочки путем экструдирования выше упомянутой вискозы через фильеру в осадительную ванну, содержащую смесь серной кислоты и сульфата натрия или сульфата аммония или эквивалентных осадительных и восстанавливающих средств. По мере того как вискоза проходит через осадительную ванну, она осаждается и частично регенерируется, образуя непрерывную целлюлозную трубку или оболочку.

Патент США N 2999756, Патент США N 2999757, а также Патент США N 3835113 описывают способы, которые считаются основными способами в данной области.

Одна из наиболее важных технических трудностей, присутствующих во время вышеупомянутых стадий осаждения и регенерации, заключается в операции отвода жидких сред, получающихся во время указанных стадий. В результате химической реакции между ксантатом целлюлозы и серной кислотой указанный ксантат разлагается, выделяя газообразный дисульфид углерода (CS2). Дополнительные газы образуются в виде сероводорода (H2S) в результате вторичной химической реакции с серной кислотой. Эти газы скапливаются внутри трубчатой оболочки и наполняют ее. Кроме газов в результате дегидратации вискозы и указанной химической реакции образуется также существенное количество воды. Как газы, так и воду необходимо удалить из оболочки для того, чтобы предотвратить ее разрыв.

Ранее было предпринято несколько попыток для разрешения вышеупомянутой проблемы. Практиковалось удалять скопившиеся жидкости, прокалывая трубчатую оболочку. Поэтому оболочку периодически надрезали, делая щелевидное отверстие.

Поскольку экструдированная трубчатая оболочка должна подвергаться ряду стадий промывки водой, удаления серы, промывки водой и пластифицирования, а затем высушиваться в наполненном состоянии, трубчатая оболочка не должна содержать любых проколов.

Вследствие вышеизложенного практиковалось также отрезать секцию трубчатой оболочки, имеющую прокол, до стадии высушивания. После этой операции обрезания было необходимо соединить отрезанные концы, для чего в обрезанный конец трубчатой оболочки вводили гибкую трубку или сочленение, а другой обрезанный конец надевали на первый конец, содержащий короткое трубчатое сочленение. Для дополнительного усиления соединения вдоль соединенных секций образовывали витую и узловатую секцию. Посредством этого становилось возможным высушить трубчатую оболочку в наполненном состоянии, однако этот подход давал большие потери времени и временной разрыв в способе производства в целом. Усугубляло положение вещей то, что соединение необходимо было удалить перед стадией намотки на барабаны способа, которую осуществляют в расплющенном состоянии после высушивания. Из-за этих операций обрезания, соединения и повторного обрезания теряется значительное количество времени, вещества, из которого изготавливается оболочка, и трудовых затрат.

Другой подход, осуществленный ранее, состоит в проведении операций по накладыванию заплат на трубчатую оболочку из регенерированной целлюлозы, имеющую щелевидное отверстие. Это представляет собой сложную задачу из-за чрезвычайно высокого содержания влаги в трубчатой оболочке и высокого внутреннего давления, которое должна выдерживать заплата. Патент США N 3247037, выданный Shiner et al. , описывает попытку залатывания влажной целлюлозы посредством заплаты из гибкого материала, закрепляемой при помощи водорастворимого поливинилового спирта, однако этот выбор был неудовлетворителен из-за малой скорости развития силы адгезии и сложности применения.

Патент США N 3562368 (1971) и его Выделенный Патент N 3669791 (1972), выданные D.S.Bridgeford, описывают способ отвода жидкостей из искусственных трубчатых оболочек, изготовленных посредством использующего вискозу способа, который включает перфорирование множества мелких отверстий в выделенной области оболочки из ксантата целлюлозы во время ее регенерации. Отверстия позже заполняются соответствующей жидкостью, гель-образующей добавкой (например, 16% целлюлозы низкой степени полимеризации, вискозой) или твердой суспензией или эмульсией набухающего в воде вещества (например, низкощелочного нерегенированного ксантата целлюлозы) в смешивающемся с водой органическом растворителе (например, ацетоне) или путем закрепления заплаты из твердой пленки, например целлюлозы, на гелевую оболочку при помощи адгезионной добавки, например альфацианометилакрилатного мономера.

Вышеупомянутые Патенты США представляют собой ближайшие прототипы, относящиеся к настоящему изобретению. Даже если допустить, что указанные патенты представляют способ для достижения указанных в них целей путем перфорирования мелких отводных отверстий в целлюлозных трубчатых оболочках и закупоривания указанных отверстий во влажных оболочках при помощи закупорки, способной сопротивляться наполняющему оболочку воздуху и устойчивой к силам сдвига, возникающим во время высушивания оболочки, с небольшим временным разрывом в способе производства, а также с небольшой потерей вещества оболочки, указанный метод не является полностью удовлетворительным для непрерывного производства оболочек, поскольку все же сохраняет временные разрывы, потерю вещества, высокую потребность в трудовых затратах и добавление лишних агрегатов, что необходимо в конце концов исключить.

Поэтому все еще существует необходимость в непрерывном, эффективном и экономичном способе для производства трубчатых пищевых оболочек, например искусственных оболочек для колбас и т.п.

Основная цель настоящего изобретения заключается в создании непрерывного способа производства пищевых оболочек, в котором отвод жидких сред, получаемых на стадии регенерации целлюлозы, допускает стабильное непрерывное производство трубчатых оболочек, что, в частности, включает непрерывные экструзию и регенерацию.

Следующая цель настоящего изобретения заключается в представлении способа для производства трубчатых оболочек, который является эффективным, высоконадежным и простым для осуществления, позволяя значительно экономить время, денежные и трудовые затраты, по сравнению с предшествующими способами.

Еще одна цель настоящего изобретения заключается в представлении способа, избегающего громоздких стадий, осуществляемых для отвода жидкостей из целлюлозных трубчатых оболочек во время их регенерации в соответствии с описанным в прототипах.

Следующая цель настоящего изобретения заключается в создании усовершенствованного способа, использующего простое приспособление для кольцевой фильеры в сочетании с сердечником, позволяющим трубчатым оболочкам оставаться наполненными в течение всего времени и по всей длине в период регенерации, дегазирования и дегидратации, что устраняет все недостатки прототипов.

Следующая цель настоящего изобретения заключается в создании усовершенствованного способа, при котором трубчатую оболочку во время процесса регенерации поддерживают в наклонном положении, что позволяет жидкостям легко стекать противотоком по отношению к направлению, которым следует трубчатая оболочка, избежать тем самым накопления жидкостей и деформации трубчатой оболочки.

Наконец, целью настоящего изобретения является создание трубчатых целлюлозных оболочек для колбас, имеющих внутреннюю поверхность, содержащую очень мало вкраплений, что придает внутренней поверхности очень гладкую фактуру и прекрасную отслаиваемость.

Эти и другие цели настоящего изобретения будут ясны при рассмотрении следующего описания.

Настоящее изобретение относится в основном к непрерывному способу производства трубчатых оболочек, который позволяет осуществлять непрерывную регенерацию с безразрывной операцией отвода жидкостей и газов, получающихся на стадии регенерации целлюлозы. Настоящий способ предназначен для удаления указанных жидкостей и газов посредством непрерывного отвода, осуществляемого одновременно со стадиями осаждения и частичной регенерации целлюлозных трубчатых оболочек. Новый способ позволяет жидкостям выходить контролируемым образом и в противоточном направлении через внутреннее отверстие кольцевого экструзионного сопла. Жидкости и газы собираются в кислотной ванне для дальнейшей противозагрязнительной обработки и удаления. Особые условия способа неожиданно приводят к оболочкам, имеющим на внутренней поверхности намного меньше вкраплений, чем лучшие из известных оболочек. Очень низкое число вкраплений на внутренней поверхности является причиной гораздо лучшей отслаиваемости оболочек.

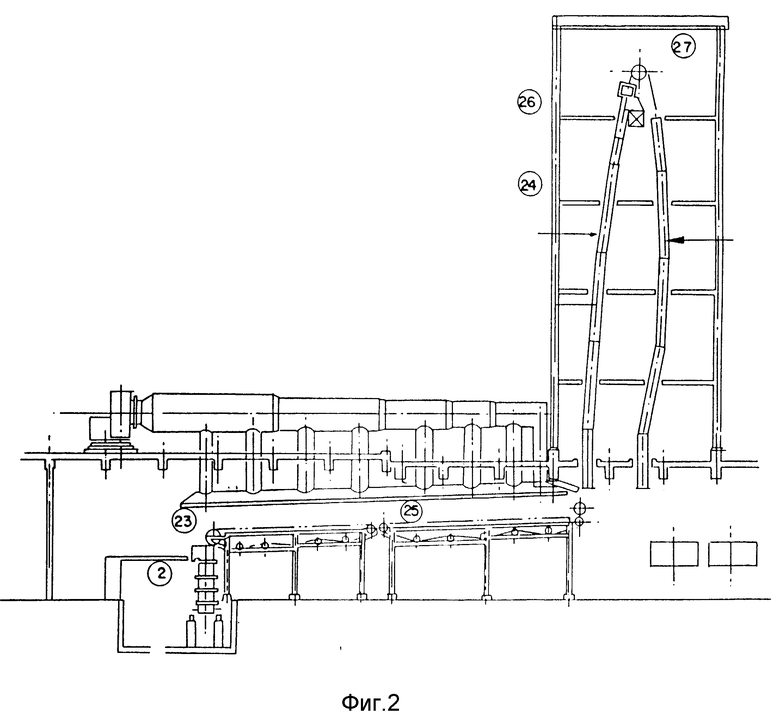

На фиг. 1 изображено приспособление по изобретению, включающее кольцевое сопло и сердечник;

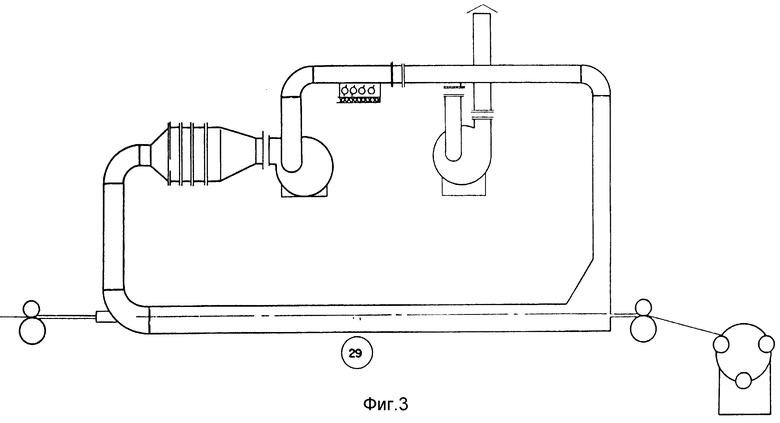

на фиг. 2 - схема, показывающая непрерывный способ регенерации по изобретению;

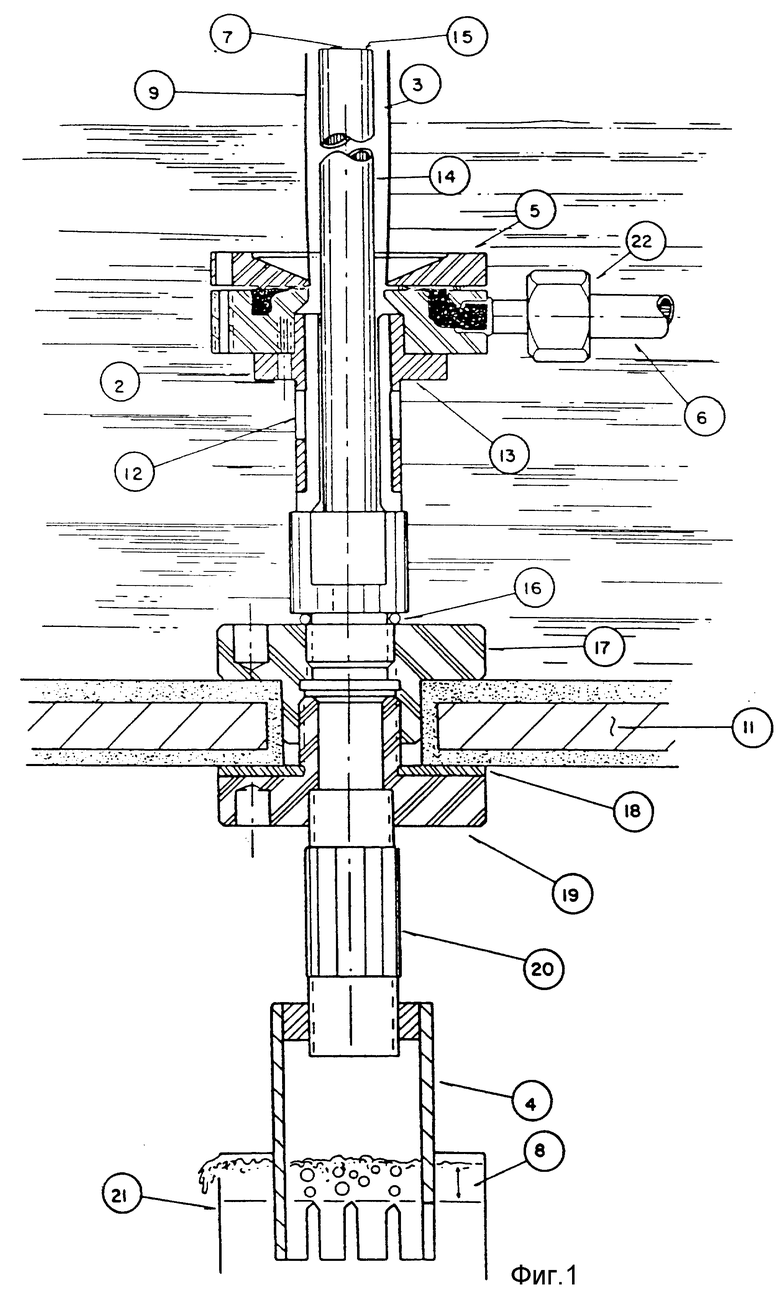

на фиг. 3 - туннельная сушилка для сушки трубчатых оболочек в наполненном состоянии.

Как уже упоминалось, после приготовления стандартного щелочного вискозного раствора его экструдируют через кольцевое экструзионное сопло, расположенное в нижней части осадительного бака, содержащего от около 100 до около 200 граммов на литр серной кислоты и насыщенного раствором сульфата натрия в воде, поддерживаемого при температуре от около 35o до около 55o. Посредством этой осадительной обработки щелочной вискозный раствор формируют в трубчатый гель, который поддерживают прямым при помощи внутренней опорной трубки или сердечника, соединенного с указанным соплом и проходящего вниз через его внутреннее кольцевое отверстие и продолжающегося при помощи другой трубки или трубопровода, выходящего из нижней части осадительного бака и погруженного в меньший бак с кислотной ванной, образующий гидравлический затвор.

Как только начинается химическая реакция между щелочным вискозным раствором и серной кислотой и сульфатом натрия, начинается также и образование газов дисульфида углерода и сероводорода, которые, в соответствии с ранее упомянутым, скапливаются внутри трубчатой оболочки, наполняя ее. Наряду с этими газами в оболочке содержится значительное количество воды и кислотных смывок, их следует удалить контролируемым образом, главным образом из-за того, что они могут заставить трубчатую оболочку деформироваться и даже разорваться, а также потому, что указанные газы токсичны и опасны.

Для того чтобы получить контролируемый непрерывный и эффективный путь отвода вышеупомянутых жидкостей из внутренней части только что сформированной трубчатой оболочки, образуется противоток жидкостей при помощи уплощающего устройства, расположенного в конце стадии осаждения-регенерации, чтобы предотвратить прохождение указанных жидкостей через следующие стадии способа и направить их обратно с целью их вывода из внутренней части оболочки через нижнюю, выходящую из бака секцию сердечника и пропускания указанных жидкостей в меньшего размера бак с кислотной ванной. Эти жидкости извлекаются для последующей противозагрязнительной обработки и затем удаления.

Как только стадия осаждения-регенерации завершается, трубчатая оболочка в уплощенном состоянии поступает в ряд ванн для промывок водой, удаления серы, промывок водой и пластифицирования, потом в наполненном состоянии на стадию осушки и, наконец, в уплощенном состоянии на стадию сматывания, как конечную стадию способа производства.

После того как вся оболочка намотана на барабаны, указанные барабаны загружают в машину для образования сборок, и оболочки в собранном состоянии поступают к рабочему пищевого комбината для обработки колбасных изделий.

Полагают, что ламинарный характер потока в осадительной ванне в контакте с внутренней поверхностью, образуемый при помощи уникального устройства экструзионного сопла, позволяет проводить мягкое осаждение. Это является причиной гладкой фактуры, наблюдаемой для внутренней поверхности оболочки. Серная кислота потребляется постепенно в ходе способа.

Гладкая фактура внутренней поверхности оболочки, получаемая при помощи контролируемого потока в осадительной ванне, дает эффект легкого отслоения у конечного продукта, что несравнимо со способами, известными из прототипов.

В указанных способах большой объем раствора серной кислоты вынуждают проходить через внутреннюю часть оболочки с высокой скоростью, что приводит к осаждению в турбулентном, а не в однородном потоке. Это порождает грубые фактуры и значительные отложения поверхностных вкраплений на внутренней поверхности.

Настоящее изобретение будет описано более подробно со ссылкой на приложенные чертежи, в которых, где это необходимо, использованы те же номера позиций.

Экструзионное сопло 5 и соединенный с ним сердечник 14 погружены в бак с осадительной ванной 2, обычной для всех трубчатых оболочек. Ламинарный поток в осадительной ванне контролируется с тем, чтобы избежать турбулентностей, которые могут повлиять на однородность только что сформированной оболочки.

Между трубчатой оболочкой 9 и сердечником 14 за счет подсасывающего действия идущей вверх трубчатой оболочки протягивается тонкий слой 3 осадительной ванны 2. Таким образом осуществляется осаждение внутри трубчатой оболочки.

Во время этого прохода серная кислота в растворе осадительной ванны частично выталкивается. Поэтому осаждение внутренней стенки трубчатой оболочки отличается от осаждения ее наружной стенки, что приводит к легкому отслаиванию.

Частично отработанная осадительная ванна возвращается в скруббер 4 по внутренней части сердечника вместе с газами и жидкостями, поступающими из верхней части башни непрерывной регенерации 24.

Вискозу загружают в экструзионное сопло 5 при помощи измерительного насоса через гибкий шланг 6. На выходе из сопла вискоза поднимается под углом 90o.

Газы, получаемые во время осаждения, поддерживают оболочку наполненной, позволяя осуществлять удаление этих газов и жидкостей контролируемым образом через внутреннюю часть 7 сердечника 14. Давление очень тщательно контролируется при помощи гидравлического затвора 8 в скруббере и поддерживается между 5 и 15 миллиметрами водяного столба, более предпочтительно от 11 до 20 миллиметров водяного столба. Регулировку можно осуществлять, повышая или понижая гидростатическое давление в гидравлическом затворе 8. Контейнер 21 с частично отработанной осадительной ванной можно передвигать вверх или вниз в зависимости от желательного давления для того, чтобы получить нужный диаметр оболочки.

Свежую осадительную ванну вводят во внутреннюю часть оболочки через отверстия 12 в тефлоновой центрированной трубе 13, поддерживающей концентричность между экструзионным соплом 5 и сердечником 14.

Гибкий шланг 6 прикрепляется к осадительному соплу 5 при помощи соединения 22. Жидкости и газы возвращаются через внутреннюю часть 7 сердечника 14 тем же самым образом, что и частично отработанная кислота в трубу 15. Резиновое кольцо 16 используют для регулирования центрированной трубы 13 по отношению к держателю 17 сердечника. В нижней части бака с осадительной ванной имеется еще один держатель, герметично прикрепленный к баку при помощи сальника 18.

Назначение держателя состоит в том, чтобы прикреплять выходную трубу 20 для отработанной кислотной ванны и газов к нижней части экструзионного бака 11 и к концу сердечника 14.

Контейнер с отработанной осадительной ванной 21 переливается через край в систему осадительной ванны.

Сформированная новая трубчатая оболочка 9, наполненная при помощи реакционных газов, направляется под углом 90o вдоль по валу 23, имеющему наклон около от 1% до 20%, более предпочтительно около от 3% до 8%, и длину от 3 до 18 метров, предпочтительно от 6 до 12 метров. Вдоль этого ведущего вала разбрызгивается по оболочке раствор осадительной ванны по мере его использования в баке осадительной ванны 2. Температура осадительной ванны изменяется от 35 до 55oС, предпочтительно от 40 до 45oС. Вал проходит через всю стадию регенерации.

Отсюда трубчатая оболочка поступает на второй вал 25, где на нее разбрызгивается горячая вода от 65 до 100oC, предпочтительно от 85 до 95oC, для предварительной промывки и ускорения регенерации. Затем трубчатая оболочка поступает наверх под углом около 90o в башню регенерации 24, имеющую высоту от 10 до 25 метров, предпочтительно от 12 до 20 метров, где нагревается паром от 90 до 130oC, предпочтительно от 95 до 120oC, для того, чтобы завершить регенерацию.

Трубчатую оболочку поддерживают наполненной под действием газов, выделенных во время осаждения и регенерации, от бака осадительной ванны 2 до верхней части башни, несмотря на два изменения направления. Критическая точка находится в верхней части башни, поскольку здесь завершаются дегидратация и регенерация.

Вышеуказанные условия и размеры использовали для разработки установки. Если желательно увеличить скорость экструзии, необходимо будет изменить все размеры установки пропорционально инкременту скорости экструзии.

В верхней части башни регенерации находятся две или более скобы 26, которые закрывают трубчатую оболочку. Здесь газы и жидкости заставляют течь в противоположном направлении в скруббер 4 и заставляют выходить через гидравлический затвор 8.

Немедленно после этого трубчатая оболочка проходит вдоль верхнего вала 27 диаметром от 0,4 до 1,2 метра, более предпочтительно от 0,6 до 0,9 метра, на котором трубчатая оболочка меняет направление.

Трубчатую оболочку, находящуюся теперь в состоянии, когда она не содержит ни жидкостей, ни газов, направляют на стандартную дополнительную обработку, включающую промывку, удаление серы и пластификацию.

После пластификации трубчатая оболочка поступает в туннельную сушилку 29, где ее сушат в наполненном состоянии. Для получения поперечного растяжения давление воздуха, наполняющего трубчатую оболочку, находится в области между 0,2 и 0,8 килограммами на квадратный сантиметр, а более предпочтительно между 0,3 и 0,6 килограммами на квадратный сантиметр. Таким образом, можно придавать молекулярную ориентацию целлюлозе и иметь возможность регулировать поперечное удлинение.

При помощи вышеупомянутых средств возможно полностью достичь всех целей настоящего изобретения, однако, для того, чтобы дополнительно его проиллюстрировать, следуют несколько примеров.

Пример 1

В непрерывном способе для производства трубчатых пищевых оболочек поток вискозы вводили через кольцевое отверстие для того, чтобы экструдировать указанную вискозу в трубчатую оболочку, осаждаемую и регенерируемую в кислотной ванне, содержащей около 140 граммов на литр серной кислоты и около 400 граммов на литр сульфата натрия, указанную ванну поддерживали при температуре между около 35 и около 55oC.

Кольцевое экструзионное отверстие в нижней части бака с кислотной ванной имело сердечник, длина которого изменялась в зависимости от скорости экструзии, в этом случае длина составляла около 1,8 метра для скорости экструзии около 20 метров в минуту. Трубчатая целлюлозная оболочка начинала осаждаться, как только она приходила в контакт с этой ванной, а также начинала выделять газообразные H2S и CS2, которые улавливались внутри оболочки, вызывая ее наполнение.

По мере того как продолжались осаждение и регенерация наполненной трубчатой оболочки, все больше и больше газов и жидкостей содержалось внутри нее, эти жидкие среды удалялись из оболочки благодаря действию уплощающего устройства, которое в примере представляло собой вал, приспособленный для изменения направления движения указанной оболочки и поэтому оказывающий уплощающее давление и растягивающее усилие, достаточные для предотвращения дальнейшего движения жидких сред, вынуждающий их поворачивать обратно противотоком, который выводится через внутреннее отверстие сердечника, выходящего из нижней части бака с кислотной ванной в небольшой отстойник, содержащий ранее извлеченный раствор кислотной ванны. Уровень высоты в этом отстойнике составляет гидравлический затвор, который контролирует обратное давление отводимых жидких сред, поддерживаемое между около 14 и около 25 миллиметрами водяного столба. Все эти жидкие среды перед выбросом обрабатываются противозагрязнительными средствами.

Регенерированная оболочка поступает на следующие стадии промывки водой, удаления серы, промывки водой и пластификации, стадии высушивания и наматывания и, наконец, на стадии образования сборок и упаковки.

Пример 2

Следуя новому способу примера 1, сохраняя те же реагенты и температуру осадительной ванны, использовали новый сердечник, с длиной, увеличенной от около 1,8 метра до около 2,7 метра, для того, чтобы поддерживать трубчатую оболочку, экструдируемую с увеличенной скоростью, равной около 26 метров в секунду, и достигали удовлетворительного непрерывного способа с эффективным удалением жидких сред, образующихся на стадии осаждения-регенерации.

Пример 3

Повторяя способ примера 2, но изменяя состав осадительной ванны до около 115 граммов на литр серной кислоты и около 440 граммов на литр сульфата натрия и изменяя температуру до области от около 40o до около 50oC, достигали нового увеличения в скорости экструзии до около 30 метров в минуту, и способ протекал непрерывно с удовлетворительным отводом жидких сред, образованных на стадии осаждения-регенерации, которые удаляли, как в примере 1.

Пример 4

Снова, следуя способу, соответствующему указанному в примере 2, испытывали новое увеличение скорости экструзии при различном количестве серной кислоты в осадительной ванне. Концентрацию серной кислоты понижали до около 95 граммов на литр, концентрация сульфата натрия составляла около 460 граммов на литр, а температура осадительной ванны составляла около 50oC. Новая скорость экструзии была равна около 32 метров в минуту, и способ осуществляли, как и в предыдущих примерах, достигая удовлетворительного отвода жидких сред.

Пример 5

Наконец, проводили еще одно испытание с осадительной ванной, содержащей сульфат аммония и серную кислоту наряду с тем же количеством сульфата натрия, что и в примере 1 и при поддержании тех же рабочих условий, что и в указанном примере. Количества реагентов были следующими: около 90 граммов на литр серной кислоты и около 50 граммов на литр сульфата аммония, а скорость экструзии составляла около 20 метров в минуту. В этом примере жидкости и газы, задержанные в трубчатой оболочке, без затруднений отводили через внутреннее отверстие сердечника, удаляли и обрабатывали, как и в предыдущих примерах.

Все вышеприведенные примеры показывают, что, даже если скорости экструзии оболочек увеличивали от около 20 метров в минуту до около 32 метров в минуту, новый способ изобретения осуществлялся удовлетворительно, поэтому можно считать, что было бы возможным достичь более высоких скоростей экструзии оболочек, может быть до 50 метров в минуту, и все же сохранять эффективной операцию по отводу жидких сред.

Новый способ можно использовать для непрерывного производства трубчатых пищевых оболочек, на него никоим образом не влияют тип вискозы, химический состав экструзионной ванны, длина и диаметр сердечника, рабочая скорость экструзии и так далее или какие-либо другие параметры процесса.

Вследствие вышеизложенного новый способ изобретения можно использовать для производства целлюлозных пищевых оболочек любого типа, получая многочисленные преимущества и усовершенствования, которые нельзя было достичь ранее.

Хотя настоящее изобретение было изложено и описано с некоторыми подробностями, следует понять, что в нем приемлемы изменения, модификации и вариации без отклонения от объема и духа настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЛОЙНАЯ ЦЕЛЛЮЛОЗНАЯ ОБОЛОЧКА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ПОЛУЧЕНИЯ УКАЗАННОЙ ОБОЛОЧКИ | 2001 |

|

RU2304393C2 |

| РАСТЯНУТАЯ ТРУБЧАТАЯ ПЛЕНКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2158088C2 |

| ЦЕЛЛЮЛОЗНАЯ ОБОЛОЧКА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ | 2000 |

|

RU2267273C2 |

| СЪЕДОБНАЯ ТРУБЧАТАЯ ПИЩЕВАЯ ОБОЛОЧКА | 2020 |

|

RU2765889C1 |

| ГОФРИРОВАННАЯ РУКАВНАЯ ОБОЛОЧКА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ НА ОСНОВЕ ЦЕЛЛЮЛОЗЫ | 2001 |

|

RU2265336C2 |

| Способ отделки гидратцеллюлозных трубчатых оболочек | 1979 |

|

SU891815A1 |

| Способ получения гидратцеллюлозных трубчатых изделий | 1974 |

|

SU680659A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДЫХ ФОРМОВАННЫХ ТЕЛ ИЛИ ПЛЕНОК | 2012 |

|

RU2603364C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОЙ ОБОЛОЧКИ ДЛЯ НАПОЛНЕНИЯ ПИЩЕВЫМИ ПРОДУКТАМИ И ИСКУССТВЕННАЯ ОБОЛОЧКА, ПОЛУЧЕННАЯ УКАЗАННЫМ СПОСОБОМ | 2011 |

|

RU2575960C2 |

| ГОФРИРУЮЩАЯ КОМПОЗИЦИЯ И ЕЕ ПРИМЕНЕНИЯ | 2012 |

|

RU2612316C2 |

Изобретение касается производства целлюлозных оболочек для пищевых продуктов. Способ предусматривает экструдирование щелочного раствора вискозы через сопло (фильеру) в осадительную ванну и затем высушивание и наматывание полученной оболочки из регенерированной целлюлозы. В процессе экструдирования создают противоток жидкостей, уловленных в экструдированной трубчатой оболочке, и газов, образующихся при регенерации ("осаждении"), путем уплощения трубчатой оболочки, не допуская прохода уловленных сред через дальнейшие стадии процесса. Удаление этих сред осуществляют через внутреннее отверстие в указанном сопле. 2 с. и 3 з.п.ф-лы, 3 ил.

| US 3669791 A, 11.12.70 | |||

| US 3562368 A, 13.12.67 | |||

| US 3833022 A, 03.09.74 | |||

| Устройство для формирования целлюлозных трубчатых оболочек | 1987 |

|

SU1496744A1 |

Авторы

Даты

1999-02-10—Публикация

1994-07-13—Подача