Изобретение касается устройства для очистки отработанного газа, в частности газообразных отходов CVD-процессов, т.е. процессов химического осаждения из паровой (газовой) среды, а также процессов плазменного травления или подобных процессов с, по крайней мере, одной зоной сгорания вертикального расположения внутри наружной трубы, которая наверху ограничена куполообразным кожухом, и одной горелкой внутреннего или внешнего смешивания, сопла горючего газа которой вдаются в зону сгорания, причем к горелке подается горючий газ, кислород или воздух и газообразные отходы, а также средствами подачи и отвода окислителя и/или сорбента в промывочную зону снаружи зоны сгорания.

Очистка подобных газообразных отходов происходит, как правило, в два этапа таким образом, что газообразные отходы прежде всего сжигаются и затем очищаются в промывочной установке (установке мокрой газоочистки). Сжигание газообразных отходов и, соответственно, окисление производится при помощи горелок в пределах камеры сгорания.

Из EP 0 346 893 B1 известно подобное устройство очистки газообразных отходов, которое состоит из закрытого внизу и открытого сверху основания с круглым поперечным сечением. Это основание состоит из цилиндрической наружной стенки и расположенной концентрически к ней внутренней стенки, ограничивающей камеру сгорания. В это основание снизу вдается горелка для сжигания совместно с горючим газом газообразных отходов, подводимых в камеру сгорания. Камера сгорания ограничивается сверху брызговиком, над которым находится промывочная камера. В этой промывочной камере находится центрально расположенная форсунка, с помощью которой образуется конус разбрызгивания промывочного средства, вымывающий аэрозоли и твердые составные части из сожженных газообразных отходов. Брызговик предотвращает разбрызгивание промывочного средства в камере сгорания и, соответственно, попадание на горелку или пламя.

Вымытые остатки уносятся промывочным средством вдоль внутренней стороны цилиндрической наружной стенки вниз и отводятся через находящийся в основании слив.

Недостатком такого устройства очистки газообразных отходов является то, что процессы очистки устройства очень дороги и что, в частности, трудно очистить зону сгорания. Кроме того, почти неизбежно загрязнение сопел горючего газа и форсунки газообразных отходов, так что для гарантии надежной работы требуется регулярное обслуживание горелки.

US 5,123,836 описывает далее устройство сжигания в камере сгорания газообразных отходов, содержащих токсичные газы. В верхнем конце камеры сгорания расположена горелка, образующая пламя, направленное вниз в камеру сгорания. Наряду с горючим газом к горелке подается сжигаемый токсичный газ. Ниже пламени горелки находятся сопла разбрызгивателя, производящие водяной туман, с помощью которого смываются возникающие при сгорании микрочастицы. При этом сжигаемый газ одновременно быстро охлаждается. Дополнительно на внутренней стенке камеры сгорания в тангенциальном направлении образуется стекающая сверху вниз водяная пленка. Эта пленка воды предотвращает отложение микрочастиц на внутренней стенке камеры сгорания.

Конструкция этого устройства очень дорога, и оно предназначено только для удаления микрочастиц из сожженного газа.

Поэтому задачей изобретения является создание устройства очистки газообразных отходов, требующее меньших затрат в изготовлении и устраняющее недостатки современного состояния техники.

Лежащая в основе изобретения задача решается устройством очистки газообразных отходов упомянутого выше типа тем, что горелка закреплена в центре кожуха и имеет сопла горючего газа и, по крайней мере, одно сопло подачи газообразных отходов, которые направлены вертикально вниз в зону сгорания, что зона сгорания в нижнем конце ограничивается основанием, что внутри внешней трубы предусмотрена внутренняя труба, которая простирается до основания и оканчивается на некотором расстоянии от днища основания, что возникающие в процессе горения продукты реакции вдоль внутренней стороны внешней трубы основания направляются вверх в промывочную зону и что сорбент после распределения в промывочной зоне и обогащения продуктами реакции отводится вдоль внутренней стороны внешней трубы через основание.

При помощи такого просто реализуемого устройства очистки газообразных отходов достигается более высокая безотказность эксплуатации, а также существенное улучшение устройства очистки газообразных отходов. В частности, можно избежать влияния продуктов сгорания, которые осаждаются на горелке, в зоне сгорания или на внутренней стороне внешней трубы и, соответственно, на днище зоны сгорания. Также предотвращается возможное сужение поперечного сечения или закупоривание сопел горючего газа.

Чтобы достичь особенно хорошего перемешивания горючего газа с газообразными отходами, горелка имеет несколько сопел подачи газообразных отходов, которые концентрически окружены соплами горючего газа.

Во избежание возможного перегрева к горелке присоединено охлаждающее устройство. Для этого во внешней трубе и поверх горелки расположена форсунка разбрызгивания сорбента или промывочного средства, которые, с одной стороны, служат для промывки выходящих из камеры сгорания газообразных отходов и, с другой стороны, одновременно охлаждают корпус горелки. Форсунка разбрызгивания может быть выполнена в виде кольца, форсунки сплошного или полого конуса, так что на корпус горелки попадает достаточное количество промывочной жидкости.

Кольцевая форсунка закреплена поверх кожуха на внутренней стенке внешней трубы. Образующееся вследствие этого кольцо разбрызгивания в этом случае параллельно внутренней стенке наружной трубы, а также направлено на корпус горелки, так что перекрывается все поперечное сечение наружной трубы.

Существенное улучшение охлаждения горелки достигается в том случае, когда форсунка разбрызгивания связана с камерой в горелке подводящим трубопроводом, через который к форсунке разбрызгивания могут подаваться сорбент или промывочное средство.

Таким способом горелка охлаждается внутри, так что может допускаться более высокая температура горения. Это исполнение особенно подходит для водородной горелки, причем камера должна располагаться между соплами горючего газа и соплом подачи газообразных отходов, концентрически окружая его.

Чтобы избежать повышенного нагрева кожуха и горелки, между зоной сгорания и кожухом расположен концентрически окружающий горелку и расширяющийся вниз теплозащитный экран. Кроме того, этот теплозащитный экран предотвращает слишком сильное охлаждение сжигаемых газообразных отходов.

Для ограничения зоны сгорания с боков предусмотрена внутренняя труба, окружающая теплозащитный экран.

Между теплозащитным экраном и внутренней стенкой внутренней трубы имеется кольцевой зазор, причем пространство между кожухом и теплозащитным экраном через отверстия связано с пространством вне наружной трубы. Благодаря этому, наряду с пониженным давлением в зоне сгорания, достигается постоянная промывка пространства между теплозащитным экраном и кожухом.

В развитии изобретения в пространстве между кожухом и теплозащитным экраном расположено кольцо форсунок с форсунками подачи средства очистки, которые направлены к внутренней стенке внутренней трубы. Вследствие этого, во время пауз в работе устройства возможна очистка зоны сгорания водой или сорбентом без его вскрытия.

Чтобы гарантировать постоянный отвод сорбента или промывочного средства, не нарушая процесса горения, днище основания в самом глубоком месте снабжено сливом.

В особом исполнении наружная и внутренняя трубы состоят, соответственно, из верхней и нижней частей, соединенных друг с другом с возможностью разъединения, причем основание может быть отделено от наружной трубы или нижней части наружной трубы. Благодаря этому значительно упрощаются процессы очистки или обслуживания, которые далее улучшаются еще вследствие того, что верхняя часть наружной трубы с укрепленной на ней горелкой, кожухом, верхней частью внутренней трубы, теплозащитным экраном, отверстием и кольцом форсунок может передвигаться аксиально вверх, а основание - аксиально вниз.

В следующем варианте изобретения верхняя часть внутренней трубы на нижнем конце имеет сужение поперечного сечения, которое с верхним концом нижней части образует кольцевой зазор. Этим достигается повышение эффективности процесса горения, так как при этом возникает рециркуляция части уже сожженных газообразных отходов, вследствие чего они повторно подвергаются процессу горения. Кроме того, таким образом обеспечивается промывка внутренней стороны внутренней трубы и сокращение отложений.

Чтобы при этом предотвратить проникновение промывочного средства или сорбента в зону сгорания, между верхней частью наружной трубы и верхней частью внутренней трубы расположена защитная труба, которая покрывает верхний край нижней части.

В следующем развитии изобретения зона сгорания связана с пространством вне трубы через вводы, в которых расположены устройства воспламенения или контроля горелки; или горелка сама содержит устройства воспламенения и контроля.

Между кожухом и внутренней стороной наружной трубы далее находится кромка со щеткой, которая отводит промывочное средство или сорбент на внутреннюю сторону наружной трубы и одновременно способствует более интенсивному увлажнению газообразных отходов.

Наружная труба над кожухом присоединена через один или несколько сепараторов к вытяжной установке для образования пониженного давления в зоне сгорания и в промывочной зоне. В результате образования пониженного давления достигается, с одной стороны, отсос газообразных отходов из зоны сгорания и, с другой стороны, предотвращается возможность выхода газообразных отходов через промывочные отверстия и слив.

Изобретение подробнее поясняется на примере исполнения. На соответствующих чертежах показаны:

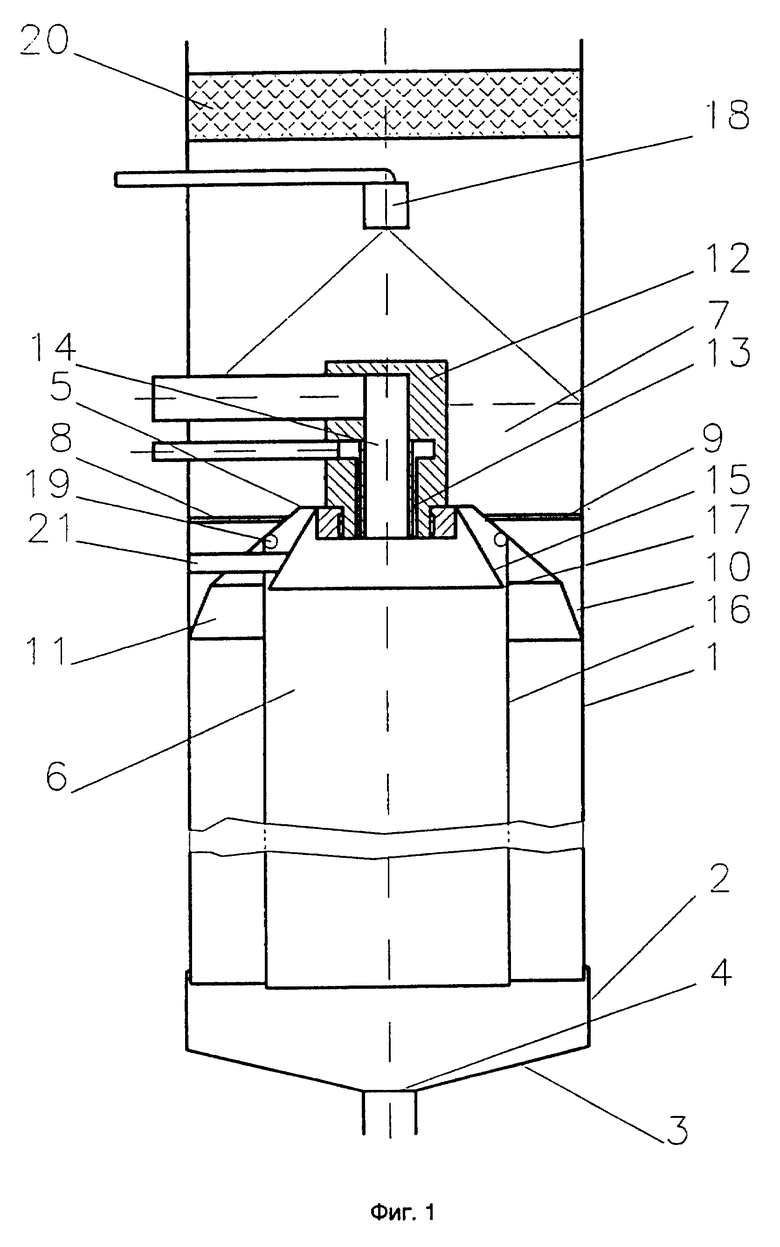

фиг. 1 - схематическое изображение в сечении соответствующего изобретению устройства очистки газообразных отходов;

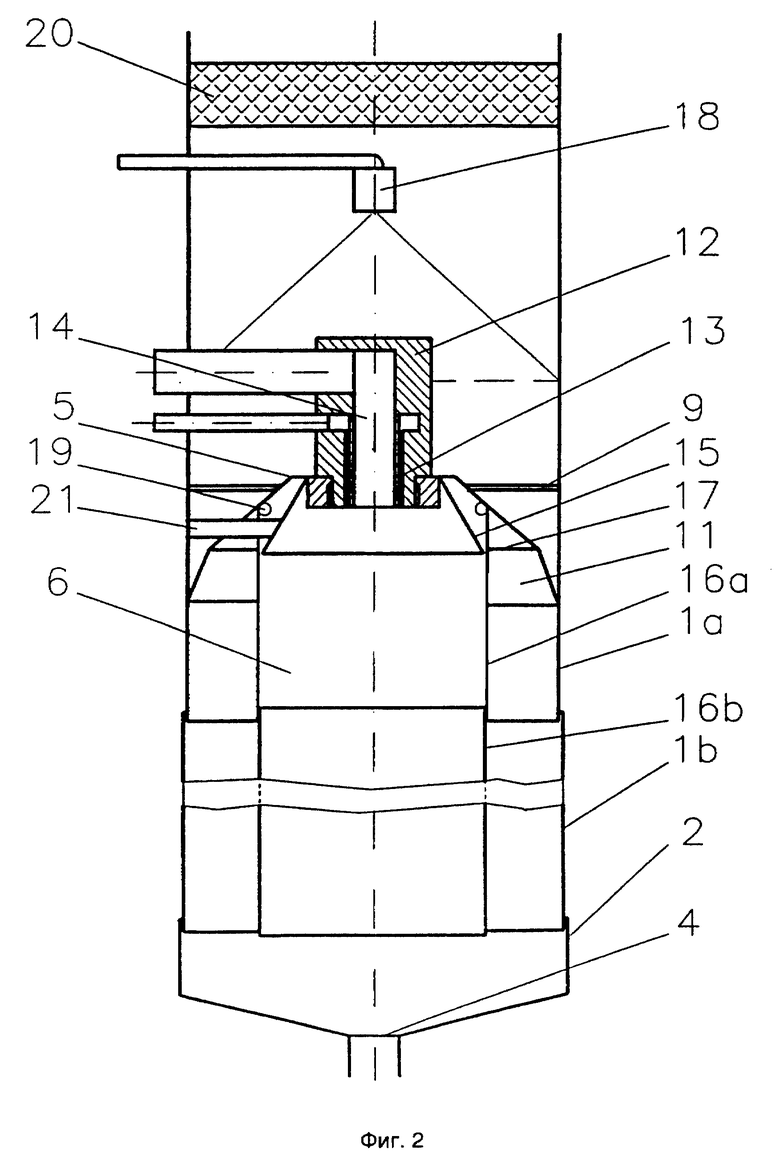

фиг.2 - устройство по фиг. 1 с разъемной зоной сгорания;

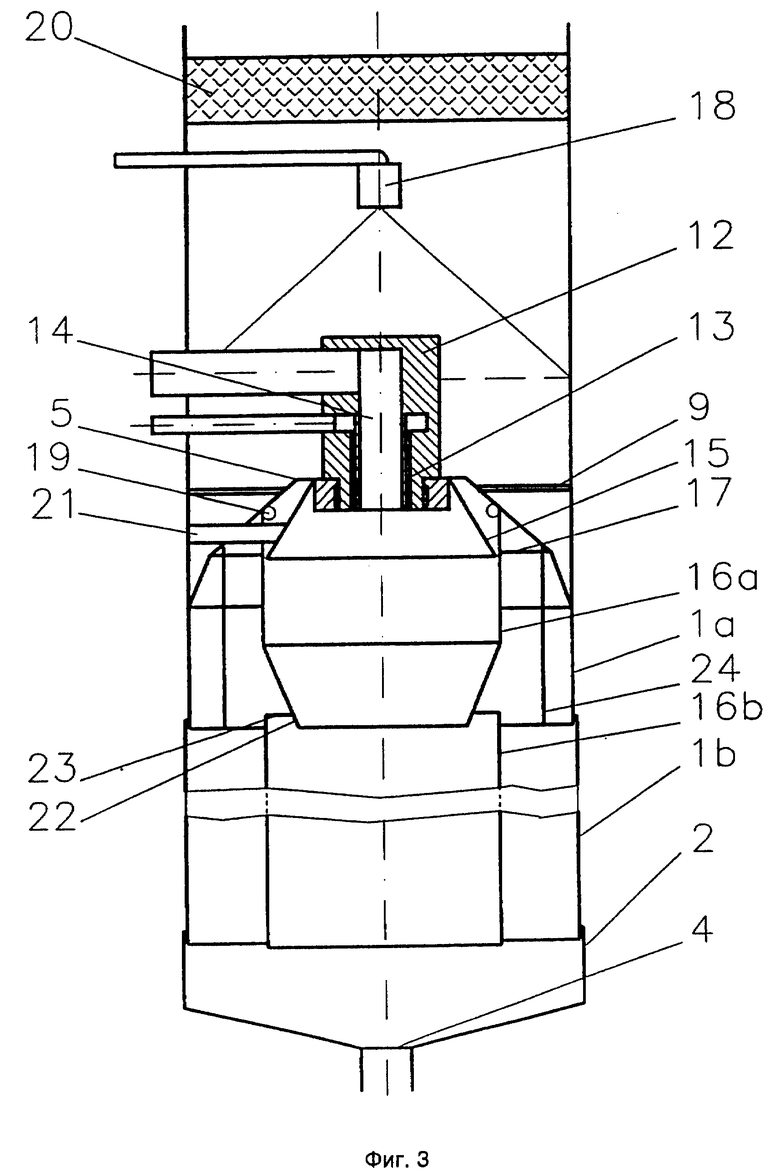

фиг.3 - устройство очистки газообразных отходов с возвратом газообразных отходов;

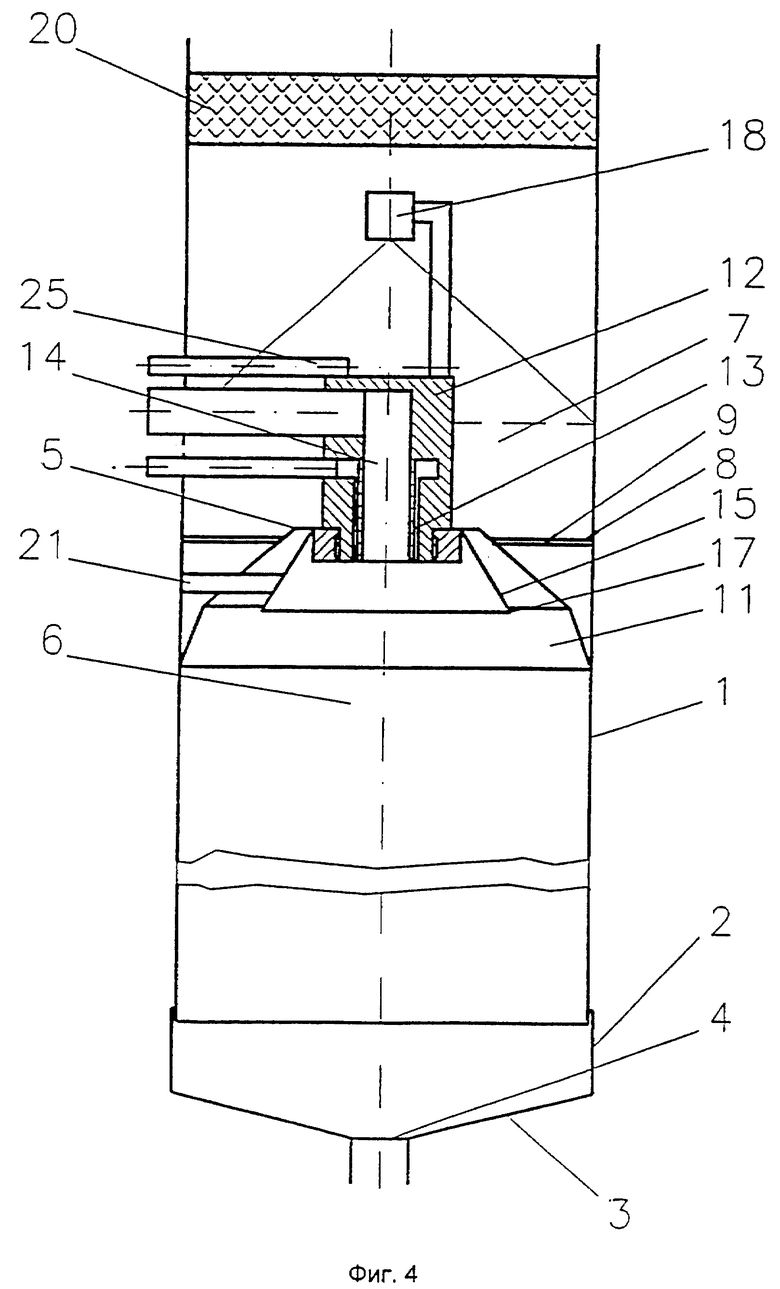

фиг.4 - упрощенное устройство очистки газообразных отходов без отдельной зоны сгорания;

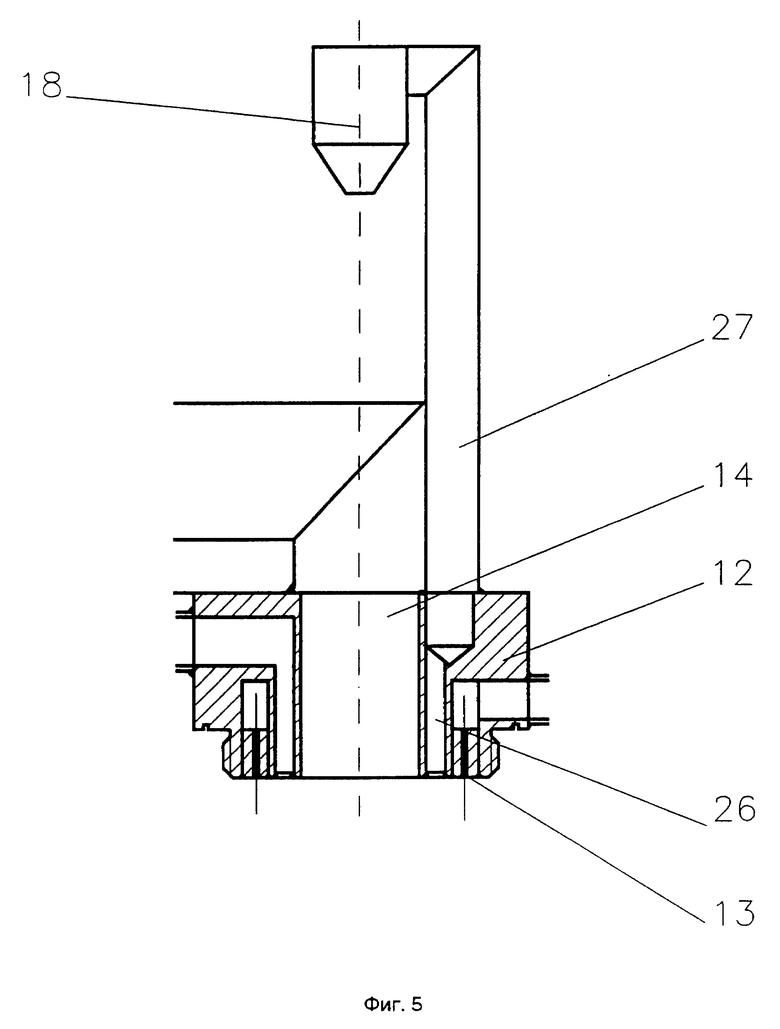

фиг. 5 - схематическое изображение в сечении горелки с дополнительным охлаждающим устройством;

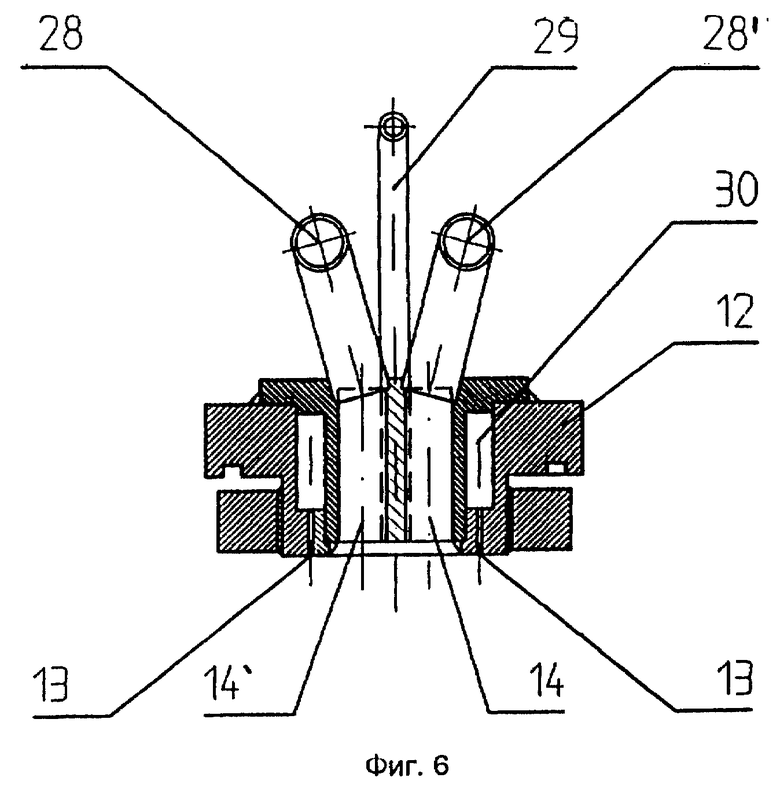

фиг. 6 - сечение горелки, снабженной форсунками горючего газа и газообразных отходов; и

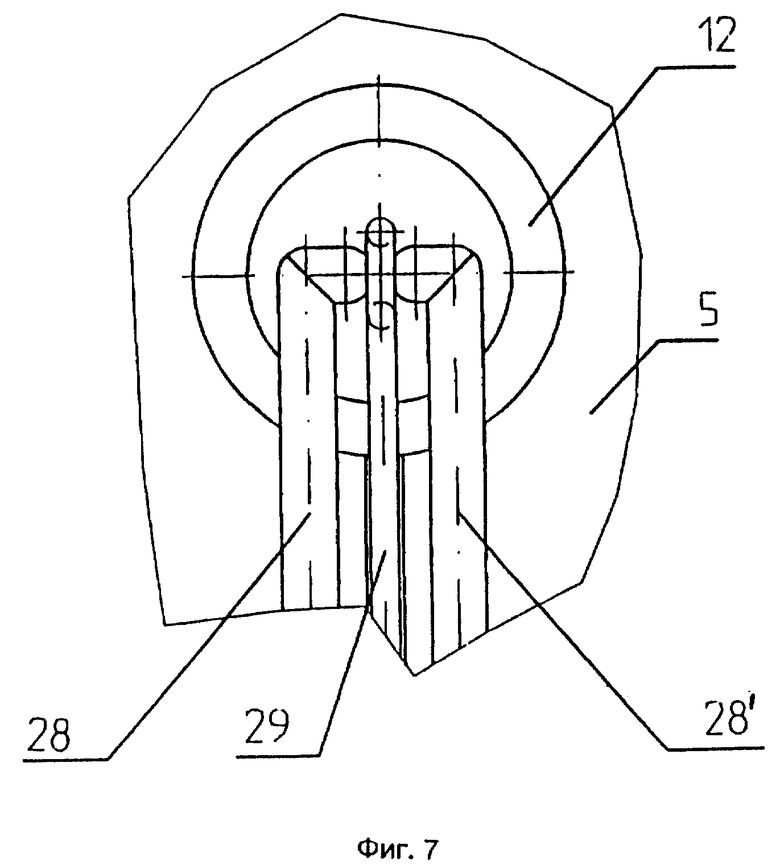

фиг.7 - горизонтальная проекция горелки по фиг.6.

Список обозначений:

1 - Наружная труба.

1a - Верхняя часть наружной трубы.

1b - Нижняя часть наружной трубы.

2 - Основание.

3 - Днище.

4 - Слив.

5 - Кожух.

6 - Зона сгорания.

7 - Промывочная зона.

8 - Элемент связи.

9 - Отверстие.

10 - Зазор.

11 - Кромка со щеткой.

12 - Горелка.

13 - Сопло горючего газа.

14 - Сопло подачи газообразных отходов.

15 - Теплозащитный экран.

16 - Внутренняя труба.

16a - Верхняя часть внутренней трубы.

16b - Нижняя часть внутренней трубы.

17 - Кольцевой зазор.

18 - Форсунка разбрызгивания.

19 - Кольцо форсунок.

20 - Сепаратор.

21 - Ввод.

22 - Сужение поперечного сечения.

23 - Кольцевой зазор.

24 - Защитная труба.

25 - Подводящий трубопровод.

26 - Камера.

27 - Трубопровод.

28 - Ввод газообразных отходов.

29 - Подача кислорода.

30 - Уравнительная камера.

В соответствии с фиг. 1, устройство очистки газообразных отходов состоит из наружной трубы 1 вертикального расположения, которая в нижнем конце закрыта основанием 2. Основание 2 имеет конусообразное или выпуклое книзу днище 3, которое в самом глубоком месте снабжено сливом 4.

В наружной трубе 1 расположен расширяющийся вниз куполообразный кожух 5, отделяющий нижнюю зону сгорания 6 от находящейся над ней промывочной зоны 7. При этом крепление кожуха 5 в наружной трубе 1 производится при помощи элементов связи 8, снабженных отверстиями 9, к примеру, кусков трубы, на которых закреплен кожух 5. Чтобы обеспечить прохождение газа из зоны сгорания 6 к промывочной зоне 7, диаметр кожуха 5 меньше, чем внутренний диаметр наружной трубы 1. Вследствие этого остается свободным кольцеобразный зазор 10 в области внутренней стенки наружной трубы 1, который перекрывается укрепленными на кожухе 5 кромками со щеткой 11.

Далее в центре куполообразного кожуха 5 укреплена горелка 12 с направленными вниз соплом горючего газа 13 и соплом подачи газообразных отходов 14. Крепление горелки 12 в кожухе 5 может производиться резьбовым соединением или зажимным кольцом. Чтобы достичь хорошего перемешивания газообразных отходов, подводимых к соплу подачи газообразных отходов 14, с горючим газом, сопло подачи газообразных отходов 14 выполнено как центральная форсунка, окруженная кольцеобразным соплом горючего газа 13 или несколькими соплами горючего газа 13. В качестве горючего газа здесь, в частности, рассматривается природный газ, сжигаемый в избыточном количестве кислорода, или водород, также сжигаемый с избытком кислорода.

Ниже кожуха 5 находится окружающий горелку 12 и, соответственно, сопло подачи горючего газа 13 и сопло подачи газообразных отходов 14 теплозащитный экран 15, который конусообразно расширяется книзу и, в частности, служит для того, чтобы сократить тепловую нагрузку кожуха 5. Для отделения зоны сгорания 6 вниз от кожуха 5 простирается закрепленная на нем внутренняя труба 16, которая окружает теплозащитный экран 15. При этом между теплозащитным экраном 15 и внутренней стенкой внутренней трубы 16 оставлен кольцевой зазор 17, так что пространство между кожухом 5 и теплозащитным экраном 15 через отверстия 9 соединяется с пространством вне наружной трубы 1. Тем самым обеспечивается промывка пространства между кожухом 5 и теплозащитным экраном 15, если в зоне сгорания 6 господствует пониженное давление.

Внутренняя труба 16, распространяющаяся до основания 2, одновременно служит для отделения пламени в зоне сгорания 6 от подаваемых в область термической реакции газообразных отходов, которые направляются как газы реакции от основания 2 на внутреннюю сторону наружной трубы 1 вверх в промывочную зону 7.

В промывочной зоне 7 над горелкой 12 находится форсунка разбрызгивания 18 для подачи и особо тонкого диспергирования или формирования мельчайших капель сорбента. Этот сорбент служит для вымывания возникающих при сжигании газообразных отходов газообразных или твердых продуктов реакции. При этом конус разбрызгивания форсунки 18 получается в виде сплошного конуса и простирается до внутренней стороны наружной трубы 1. Одновременно таким образом достигается охлаждение горелки 12.

Сорбент равномерно, как аэрозоль, распределяется форсункой разбрызгивания 18 в промывочной зоне 7 и затем отводится кожухом 5 и закрепленной на нем кромкой со щеткой 11 на внутреннюю сторону наружной трубы 1 и стекает оттуда в основание 2 и далее, через слив 4, в непоказанный сборник.

Для очистки внутренней стороны внутренней трубы 16 на ее верхнем конце на кожухе 5 находится кольцо форсунок 19, при помощи которого во время пауз в работе вода или сорбент могут разбрызгиваться на внутренней стороне внутренней трубы 16, таким образом находящиеся там отложения могут устраняться или сокращаться.

Верхнюю часть промывочной зоны 7 образует сепаратор 20 для удержания твердых или жидких аэрозолей, соединенный с не изображенной вытяжной установкой, производящей одновременно необходимое пониженное давление.

Для воспламенения пламени горелки и контроля процесса горения от наружной трубы 1 через кожух 5 в теплозащитный экран 15 проведен ввод 21. В этом вводе может располагаться запальное устройство и/или UV-датчик пламени.

Фиг. 2 показывает принципиально такое же устройство очистки газообразных отходов, причем наружная труба 1 и внутренняя труба 16 выполнены разъемными, так что устройство может особенно легко разбираться и обслуживаться. Для этого наружная труба 1 состоит из верхней части 1a и нижней части 1b, а внутренняя труба 16 - из верхней части 16a и нижней части 16b, связанных друг с другом с возможностью разделения. Дополнительно основание 2 также может отделяться от наружной трубы 1 или нижней части 1a наружной трубы 1.

Верхняя часть 1a наружной трубы 1 с закрепленной горелкой 12, кожухом 5, верхней частью 16a внутренней трубы 16, теплозащитным экраном 15, отверстием 9 и кольцом форсунок 19 может двигаться в осевом направлении вверх или основание 2 может передвигаться вниз в осевом направлении. Благодаря этому можно очень просто очистить зону сгорания 6.

Из фиг. 3 вытекает особый вариант изобретения, при котором реализуется внутренний возврат газообразных отходов и внутренняя промывка внутренней трубы 16. При этом принципиально конструкция соответствует варианту, изображенному на фиг. 2, причем верхняя часть 16a внутренней трубы 16 на нижнем конце имеет сужение поперечного сечения 22, расположенное концентрически к нижней части 16b и вдающееся в нее. Через образованный таким образом кольцевой зазор 23 часть газообразных отходов, транспортируемая вверх между нижней частью 16b и внутренней стороной нижней части 1b, еще раз подводится к зоне сгорания 6 и снова подается к горячему пламени. Далее, этим возвратом обеспечивается промывка внутренней стороны нижней части 16b, так что там, по крайней мере частично, предотвращается осаждение частиц.

Чтобы избежать попадания сорбента через кольцевой зазор 23 в зону сгорания, между верхней частью 1a наружной трубы 1 и верхней частью 16a находится защитная труба 24, перекрывающая верхний край нижней части 16b.

Эта защитная труба 24 одновременно предотвращает чрезмерное охлаждение верхней части зоны сгорания 6.

Фиг. 4 показывает упрощенный вариант изобретения, при котором зона сгорания 6 окружена только наружной трубой 1. Чтобы достичь при этом лучшего охлаждения горелки 12, подача сорбента к форсунке разбрызгивания 18 производится через горелку 12 таким образом, что подводящий трубопровод 25 проведен в корпус горелки 12, что поясняется ниже.

Особенно эффективный вариант охлаждения горелки 12 вытекает из фиг. 5. Для этого между соплом подачи газообразных отходов 14 и соплом или соплами горючего газа 13 расположена камера 26, концентрически окружающая сопло подачи газообразных отходов 14. Эта камера 26 связана, с одной стороны, через трубопровод 27 с форсункой разбрызгивания 18 и, с другой стороны, с устройством подачи промывочного средства или сорбента. Таким образом достигается особенно интенсивное охлаждение горелки, без влияния на температуру процессов горения. Поэтому такой вариант особенно подходит для водородной горелки или для процессов горения с повышенной температурой.

На фиг. 6, 7 показано устройство для одновременного сжигания газообразных отходов от различных процессов. Для этого, как видно из фиг. 6, непосредственно рядом с горелкой 12 размещены два сопла подачи газообразных отходов 14, 14', причем подача газообразных отходов производится через раздельные вводы газообразных отходов 28, 28'. Сопла горючего газа 13 окружают сопла подачи газообразных отходов 14, 14' и снабжаются горючим газом по непоказанному вводу горючего газа через кольцеобразную уравнительную камеру 30. Дополнительная подача кислорода 29 обеспечивает сжигание с особенно высоким избытком кислорода.

Благодаря такой конструкции можно одновременно сжигать газообразные отходы, которые при смешивании вне камеры сгорания стали бы неконтролируемо реагировать друг с другом, вследствие чего одновременно достигается значительно более эффективное использование устройства очистки газообразных отходов.

Принципиально количество вводов газообразных отходов 28, 28' не ограничено, причем лишь величина горелки 12 ограничивает количество сопел подачи газообразных отходов 14, 14'. Для надежной работы с несколькими вводами газообразных отходов нужно следить только за тем, чтобы надежно предотвратить обратный поток газообразных отходов во вводы газообразных отходов 28, 28'.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРЕЛКА ДЛЯ ТВЕРДОГО ТОПЛИВА С ФАКЕЛЬНОЙ ТРУБКОЙ | 1993 |

|

RU2090800C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СНИЖЕНИЯ УГАРНОГО ГАЗА И ГАЛОГЕНИРОВАННЫХ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ В МУСОРОСЖИГАТЕЛЬНЫХ УСТАНОВКАХ | 2007 |

|

RU2390374C1 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ДРОБЛЕНЫХ ДРЕВЕСНЫХ ОТХОДОВ | 2017 |

|

RU2640852C1 |

| СПОСОБ ПОДАЧИ ГОРЮЧЕГО В КАМЕРУ ТЕПЛОВОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2145039C1 |

| Кольцевая камера сгорания газотурбинного двигателя | 2023 |

|

RU2826197C1 |

| Устройство для термического обезвреживания сточных вод | 1980 |

|

SU877240A1 |

| ГЕНЕРАТОР ВЫСОКОЭНТАЛЬПИЙНОГО ПОТОКА ВОЗДУХА И СПОСОБ ЕГО РАБОТЫ | 2009 |

|

RU2395795C1 |

| Малоэмиссионная вихревая горелка | 2018 |

|

RU2693117C1 |

| УСТАНОВКА ТЕРМИЧЕСКОЙ КАТАЛИТИЧЕСКОЙ УТИЛИЗАЦИИ ОТХОДОВ | 2012 |

|

RU2523322C2 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВА В КАМЕРЕ СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2082915C1 |

Изобретение касается устройства для очистки отработанного газа, в частности газообразных отходов CVD - процессов, плазменного травления или подобных процессов, с по крайней мере одной зоной сгорания вертикального расположения внутри наружной трубы, которая наверху ограничена куполообразным кожухом, и горелкой внутреннего или наружного смешивания, сопла горючего газа которой вдаются в зону сгорания, причем к горелке подается горючий газ, кислород или воздух и газообразные отходы, а также средствами подачи и отвода окислителя и/или сорбента в промывочную зону над зоной сгорания. Горелка закреплена в центре куполообразного кожуха, имеет сопла горючего газа и по крайней мере одно сопло подачи газообразных отходов, направленные вертикально вниз в зону сгорания. Возникающие в процессе горения газы направляются вдоль внутренней стороны наружной трубы от основания наверх в промывочную зону, и обеспечена возможность отвода сорбента после его распределения в промывочной зоне и обогащения продуктами реакции вдоль внутренней стороны наружной трубы через основание. Технический результат - создание устройства очистки газообразных отходов, требующего меньших затрат в изготовлении и обеспечивающего надежность в работе. 20 з.п.ф-лы, 7 ил.

| ВЫПРАВОЧНО-ПОДБИВОЧНАЯ МАШИНА | 0 |

|

SU346893A1 |

| Устройство для дожигания отбросных газов | 1986 |

|

SU1395901A1 |

| ОБЪЕДИНЕННАЯ ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ СЛЕДЯЩАЯ СИСТЕМА | 0 |

|

SU347753A1 |

| Устройство для пропитки стекловолокна связующим | 1978 |

|

SU735320A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| DE 19600873 A1, 02.10.1997 | |||

| US 5123836 A, 23.06.1992. | |||

Авторы

Даты

2000-10-27—Публикация

1996-01-19—Подача