Изобретение относится к области черной металлургии и может быть использовано при производстве офлюсованного агломерата из железо и марганецсодержащего металлургического сырья.

Известен способ производства, при котором с целью упрочнения агломерата в аглошихту предварительно вводят тщательно перемешанную мелкозернистую смесь извести (известняка) и гематитовой руды ("ферритная смесь") в количестве 15% от рудной части шихты) /Ефименко Г.Г., Ковалев Д.А, Ефимов С.П., авт. свид. СССР, кл 18a 1/10, N 169130 от 12.04.1963 г./.

Определено, что данный способ повышает прочность офлюсованного агломерата на 15 - 20% /Вегман Е.Ф. Теория и технология агломерации. М.: Металлургия, 1974, с.99-101/. Недостатком такого способа является то, что достигаемая прочность агломерата явно недостаточна для уменьшения содержания мелочи (-5 мм) в нем до 5% при транспортировке на дальние расстояния и хранении на воздухе.

Наиболее близким по технической сути и достигаемому результату к заявленному способу является известный способ производства агломерата в трубчатой вращающейся печи /Парфенов А.М. Основы агломерации железных руд. М.: Металлургиздат, 1961, с.43-49/.

По данному способу агломерации во вращающейся печи могут агломерироваться самые разнообразные по химическому составу и крупности материалы. Спекание в этой печи основано на принципе окатывания размягченной нагреванием рудной мелочи в комки сферической формы диаметром от 5 до 100 мм. Нагревание агломерируемого материала производится продуктами сжигания газа или угольной мелочи. Во избежание интенсивного настылеобразования температура материала в зоне агломерации не должна превышать точку плавления.

Полученный во вращающихся печах агломерат имеет плотную структуру и высокую прочность, достаточную для продолжительного хранения, дальних перевозок и многократных перегрузок.

Существенными признаками известного способа являются:

- агломерация шихты во вращающейся печи;

- дозирование компонентов шихты.

Совокупность известных признаков не обеспечивает получения надежного технического результата - стабильного процесса агломерации без настылеобразования и без образования чрезмерно крупных и разнородных по прочностным и физическим свойствам гранул.

Данный способ не регламетирует крупность агломерируемых материалов, в т. ч. при производстве офлюсованного агломерата. Агломерация полидисперсной шихты (крупностью частиц от долей мм до 20 мм) обуславливает различную температуру плавления микрообъемов шихты, растянутую зону агломерации, что в конечном итоге приводит к неизбежному настылеобразованию и частому чрезмерному увеличению размеров глобулей. Таким образом, известный способ не имеет четких технологических параметров для практической реализации, не обеспечивает получения надежного положительного эффекта из-за нестабильного процесса, что является одной из причин по существу полного вытеснения из промышленной практике металлургии данного способа.

В основу изобретения поставлена задача усовершенствования способа производства высокопрочного офлюсованного агломерата во вращающейся печи за счет оптимизации крупности шихты, что обеспечивает усреднительное перемешивание компонентов шихты и ее гомогенизацию, понижает и делает одинаковой температуру плавления микрообъемов шихты, сокращает зону агломерации.

Поставленная задача решается за счет того, что в способе агломерации во вращающейся печи, в котором предусматривается дозирование и смешивание компонентов шихты и ее агломерация, согласно изобретению производится измельчение дозированной шихты в количестве (50 - 100)% от ее массы до крупности менее 3 мм.

Общими с прототипом существенными признаками заявляемого способа являются:

- дозирование компонентов шихты;

- смешивание компонентов шихты;

- агломерация шихты.

Отличительным от прототипа существенным признаком заявляемого способа является измельчение шихты в количестве (50 - 100)% от ее массы до крупности менее 3 мм.

Причинно-следственная связь между совокупностью признаков изобретения и техническим результатом заключается в том, что измельчение шихты в количестве (50 - 100)% от ее массы до крупности менее 3 мм обеспечивает наиболее полную гомогенизацию шихты по ее крупности и химическому составу, и это понижает и делает одинаковой температуру плавления микрообъемов шихты, сокращает зону агломерации, в конечном итоге исключается настылеобразование в печи и переокомкование размягченных объемов шихты.

Выбор приведенных существенных признаков изобретения, их технологическое взаимодействие и параметры определяются следующими факторами.

Измельчение шихты в количестве (50 - 100)% от ее массы обусловлено следующим. При измельчении шихты только на 50% вся ее масса в печи будет содержать значительно больше 50% мелких зерен, т.к. неизмельченная масса исходной шихты всегда содержит значительное количество мелких зерен. Следовательно, и в этом случае достигается превалирование мелких зерен в шихте, что создает благоприятные условия для ее гомогенизации. В отдельных случаях, например, при агломерации руд крупнозернистых или солитового строения необходимо измельчать практически всю шихту для получения однородности массы шихты по химическому и гранулометрическому составам.

Измельчение шихты до крупности менее 3 мм обусловлено тем, что частицы такого размера в зоне агломерации будут нагреваться до размягчения за минимальное время (один-два прохода по поверхности пересыпающего слоя) и это в 2-5 раз сокращает зону настылеобразования, стабилизирует процесс, улучшает качество агломерата.

Пример. Во вращающейся печи (длина 40 м, диаметр 2,6 м) агломерировали шихту основностью 1,3 из михайловской аглоруды (73%), окалины (7,3%) и известняка (19,7%) по двум способам: по базовому и по заявляемому.

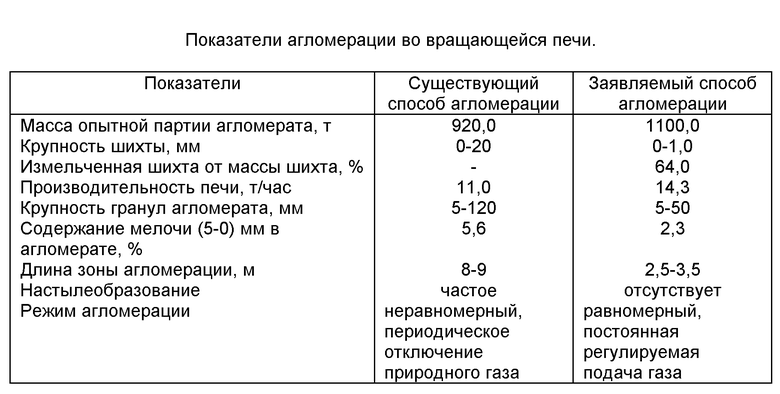

Результаты испытаний приведены в таблице.

Приведенные данные подтверждают эффективность заявляемого способа для производства специального высокопрочного агломерата, предназначенного для транспортировки, перегрузок и хранения.

Источники информации

1. Авторское свидетельство СССР N 169130 МКИ 18A 1/10 от 12.04.63.

2. Вегман Е.Ф. Теория и технология агломерации. М.: Металлургия, 1974, с.99-101.

3. Парфенов А.М. Основы агломерации железных руд. М.: Металлургия, 1961, с.43-49.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления агломерата из окисленных руд и концентратов | 2015 |

|

RU2608046C1 |

| СПОСОБ ПОДГОТОВКИ ЖЕЛЕЗОРУДНОЙ ШИХТЫ К ОКУСКОВАНИЮ | 2005 |

|

RU2301273C1 |

| СПОСОБ АГЛОМЕРАЦИИ МАРГАНЦЕВОГО СЫРЬЯ | 2005 |

|

RU2307178C2 |

| СПОСОБ АЛГОМЕРАЦИИ ФОСФАТНОГО СЫРЬЯ | 1993 |

|

RU2085483C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 1999 |

|

RU2149907C1 |

| СПОСОБ ПОДГОТОВКИ К СПЕКАНИЮ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2313588C2 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОМАРГАНЦА В ДОМЕННЫХ ПЕЧАХ | 1999 |

|

RU2134299C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО И СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137844C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131930C1 |

Изобретение относится к черной металлургии и может быть использовано при производстве офлюсованного агломерата из железо- и марганецсодержащих руд и концентратов. Способ включает смешивание, дозирование и агломерацию шихты. Сдозированную шихту до загрузки ее в печь измельчают в количестве 50 - 100% от ее массы до крупности менее 3 мм. Способ осуществляют во вращающейся печи. Использование способа обеспечивает усреднительное перемешивание компонентов шихты и ее гомогенизацию, понижает и делает одинаковой температуру плавления микрообъемов шихты, сокращает протяженность зоны агломерации. При этом снижают содержание мелочи в агломерате класса 0 - 5 мм в 2 раза. 1 табл.

Способ производства высокопрочного офлюсованного агломерата во вращающейся печи, включающий смешивание, дозирование и агломерацию шихты, отличающийся тем, что сдозированную шихту до загрузки ее в печь измельчают в количестве 50 - 100% от ее массы до крупности менее 3 мм.

| ПАРФЕНОВ А.М | |||

| Основы агломерации железных руд | |||

| - М.: Металлургия, 1961, с.43-49 | |||

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА | 1993 |

|

RU2067124C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОВОССТАНОВИМОГО НИЗКОЗАКИСНОГО ОФМОСОВАННОГО АГЛОМЕРАТА | 1991 |

|

RU2009219C1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

Авторы

Даты

2000-11-10—Публикация

2000-03-10—Подача