Изобретение может быть использовано в области подготовки металлургического сырья в черной металлургии, в производстве офлюсованного агломерата с использованием руд, содержащих не менее 50% (по массе) железа и оксида железа (FeO) не более 10% (по массе), для дальнейшей плавки в доменной печи.

Известно, что спекание агломератов из руд, содержащих значительно окисленные железные руды с содержанием железа не менее 50% и содержанием оксида железа (FeO) не более 10%, сопровождается увеличением теплоэнергетических затрат на спекание и снижением производительности (Вегман Е.Ф. «Окускование руд и концентратов», М., «Металлургия», 1974, 223 с). Из этого источника следует, что для получения офлюсованного агломерата приемлемого качества из шихты, содержащей значительное количество гематитовой руды (с содержанием FeO не более 5%), необходим повышенный (по сравнению с шихтами на основе магнетитовых руд и концентратов) расход топлива. Это, в свою очередь, приводит к снижению производительности агломерационной установки.

Также известно, что использование в качестве добавки в шихту тонкоизмельченной смеси богатой гематитовой руды и добавки, содержащей СаО (известняка, извести) в долях, соответствующих их доле в соединении СаО⋅Fе2О3, позволяет повысить холодную прочность агломерата и повысить удельную производительность агломерационной установки (Коротич В.И. и др. «Теоретические основы технологий окускования металлургического сырья. Агломерация», Екатеринбург: ГОУ ВПО УГТУ-УПИ, 2005, с. 417). Из этого источника следует, что спекание офлюсованного агломерата в процессе нагрева шихты сопровождается твердофазными реакциями, результатами которых, в основном, являются образованные соединения вида (SiO2)x⋅(FeO)y и (СаО)х⋅(Fе2O3)у. Данные соединения отличаются низкой по сравнению с оксидами SiO2, СаО, Fе2О3 температурой плавления, поэтому дают первые порции расплава при агломерации. При этом большей скоростью обладает реакция с образованием ферритов кальция (CaO)x⋅(Fe2O3)y. Кроме того, количество образованных продуктов реакции является функцией площади контактирующих поверхностей, а твердофазные реакции между SiO2 и Fе2О3, между СаО и FeO, SiO2 и СаО идут с пренебрежимо малой скоростью и образуют соединения с температурой плавления значительно выше. Разделение в пространстве твердофазных реакций между Fе2О3, СаО, FeO, SiO2 позволит интенсифицировать их ход, тем самым снижая температуру плавления агломерационной шихты. Это, в свою очередь, повысит производительность агломерационной машины, снизит количество тепла, необходимого для получения агломерата, и улучшит механическую прочность агломерата.

Обычно используемая схема агломерации, включающая в себя смешивание, окомкование шихты и ее спекание на агломерационной машине, не позволяет разделить в пространстве твердофазные реакции образования ферритов кальция, силикатов железа и силикатов кальция. Спекание агломерата с использованием в шихте окисленных руд, содержащих не менее 50% железа и не более 10% оксида железа (FeO), приводит к росту температуры плавления шихты. На практике производства рост температуры плавления шихты сопровождается увеличением теплоэнергетических затрат (расходом топлива), а увеличение расхода топлива ведет к увеличению газодинамического сопротивления слоя и снижению производительности агломерационной установки.

Таким образом, обычно используемая схема агломерации железных руд не позволяет разделить в пространстве реакции твердофазного образования ферритов кальция и силикатов железа, что приводит к увеличению затрат топлива на агломерацию шихт с высоким содержанием Fе2О3 и низким содержанием FeO.

Наиболее близким по технической сущности и достигаемому результату является способ изготовления агломерата из железорудных материалов для плавки в доменной печи, включающий получение микроокатышей из возврата и флюсующей добавки с содержанием в них оксида кальция (СаО) от 4 до 15%, смешивание их с остальной частью шихты и спекание полученной шихты (заявка JP №63-49727, МКИ 4 С22В 1/16, опубликована 05.10.88). Согласно информации, изложенной в данной заявке, агломерат, полученный таким способом, отличается одновременно высокой восстановимостью и холодной прочностью, что составляло технологическую сложность прежних методов. В результате повышается удельная производительность доменной печи и снижается удельный расход топлива.

Недостаток описанного выше технического решения в использовании в качестве компонента микроокатышей возврата, что увеличивает долю возврата в шихте, а значит и снижает удельную производительность агломерационной установки. Кроме того, способ не содержит обоснования соотношения оксида кальция (СаО) в микроокатышах к содержащимся в них SiO2, Fе2О3, и FeO.

Техническая задача, на решение которой направлено предлагаемое изобретение, - это снижение температуры плавления шихты и, соответственно, уменьшение расхода топлива при спекании.

Для решения данной задачи необходимо определение оптимального соотношения оксида кальция (СаО) и SiO2, Fe2O3, и FeO в микроокатышах, способа формирования структуры слоя агломерационной шихты, укладываемой на паллеты таким образом, чтобы имело место чередование в процессе агломерации микрообъемов шихты различного химического состава и физико-химических свойств, способа увеличения центров грануляции агломерационной шихты за счет введения микроокатышей.

Указанный технический результат достигают за счет того, что часть шихты, состоящую из железорудного материала, содержащего не менее 50% железа и не более 10% оксида железа (FeO), смешивают с известью в соотношении, соответствующем основности (СаО/SiO2), не менее требуемой заказчиком основности агломерата, но и не более 3 единиц. Возможно осуществление совместного измельчения, имеющего целью активацию поверхности зерен исходных материалов. Полученную смесь окомковывают в барабанном или тарельчатом грануляторе с получением микроокатышей, средний диаметр которых не менее 1,6 мм и не более 5 мм (для сохранения газодинамических свойств агломерируемого слоя). Ограничение верхнего предела крупности микроокатышей обусловлено увеличением теплоэнегетических затрат и снижением качества агломерата при использовании шихты с диаметром больше 5 мм. Микроокатыши подают в поток предварительно смешанных кокса, возврата, других компонентов шихты и остальной части руды. Полученную смесь из микроокатышей и остальной части шихты окомковывают и подают на паллеты агломерационной машины, где происходит спекание агломерата.

Описанный способ позволяет получить аглошихту, а затем и агломерат, состоящий из микрообъемов с различным химическим составом, что ведет к интенсификации реакций образования ферритов кальция и силикатов железа в твердой фазе, приводящих к снижению температуры плавления агломерационной шихты, к снижению затрат топлива на спекание и увеличению производительности агломерационной машины. Получаемый в результате применения данного способа агломерат обладает большей холодной прочностью, чем агломерат, получаемый при спекании по обычной технологии. Совместный помол и окомкование руды и извести ведет к образованию гранул с высокой прочностью, введение которых позволит получить гранулированную шихту с высокой газопроницаемостью слоя.

Предлагаемый способ основан прежде всего на использовании железорудной составляющей микроокатышей с содержанием железа не менее 50% и окиси железа (FeO) не более 10%, при этом содержание SiO2 должно быть минимально возможным. Соотношение извести и железорудной составляющей определяют содержанием SiO2 и СаО в компонентах, при этом соотношение SiO2 и СаО в микроокатышах должно быть в пределах от требуемой заказчиком основности агломерата до 3 единиц. Ограничение пределов изменения основности гранул до 3 единиц связано с особенностями формирования микроструктуры агломерата при спекании и отвечает оптимальной прочности как сырых гранул, так и агломерата. Для повышения эффекта от изобретения необходимо осуществить выдерживание гранул для более полной гидратации СаО или их сушку.

Газопроницаемость слоя шихты при применении способа повышается за счет увеличения центров грануляции при окомковании, при этом получают более равномерный гранулометрический состав окомкованной шихты и снижают газодинамическое сопротивление слоя. Также такая структура слоя агломерационной шихты позволит максимально использовать явление твердофазных реакций в процессе нагрева до температур 1000-1100°С, в результате которых образуются ферриты кальция и силикаты железа, имеющие температуры плавления ниже, чем исходные компоненты шихты. Таким образом, первые порции расплава появляются раньше, а температура плавления шихты снижается, что позволит снизить расход топлива на спекание, повысить производительность агломерационной машины. По мере увеличения в шихте для микроокатышей SiO2 эффект от использования рассматриваемого способа снижается, поскольку доля ферритов кальция, образующихся в процессе твердофазных реакций, уменьшается, так как в силу большего химического сродства SiO2 связывает СаО и уменьшается поверхность реагирования между Fе2О3, и СаО.

Пример осуществления способа

Произведено четыре спекания агломерата на пилотной установке типа «аглочаша». Шихта №1 содержала 5,0% кокса, 35% возврата, 0,9% известняка и 59,1% гематитовой руды Большетроицкого месторождения (содержание железа 64,8%, оксида двухвалентного железа (FeO) - 8,6%). Шихта для первого спекания была окомкована в одну стадию в течение 5 минут. Шихта для спекания №2 была разделена на две части: первая, содержащая 50% от использованной руды и весь известняк, была смешана и предварительно окомкована. Затем произвели смешивание и окомкование в течение 4 минут остальных компонентов шихты между собой. После этого в барабан-окомкователь были загружены микроокатыши и произведено их смешивание с остальной частью руды продолжительностью 1 минута. Обе шихты подверглись спеканию.

Шихта для третьего спекания содержала 4,25% кокса, 35% возврата, 0,85% извести и 59,65% гематитовой руды Большетроицкого месторождения (содержание железа 64,8%, FeO - 8,6%). Подготовка шихты проводилась по вышеописанному способу, при этом основность микроокатышей составляла 3,0 единиц, основность агломерата 0,99, удельная поверхность совместно измельченных извести и гематитовой руды 560 см2/г.

Шихта для четвертого спекания (№4) по составу аналогична шихте №3. Подготовка шихты проводилась по вышеописанному способу, при этом основность микроокатышей составляла 3,0 единиц, основность агломерата 0,99, удельная поверхность совместно измельченных извести и гематитовой руды 560 см2/г. Микроокатыши после их формирования подвергались вылеживанию в штабеле в течение суток.

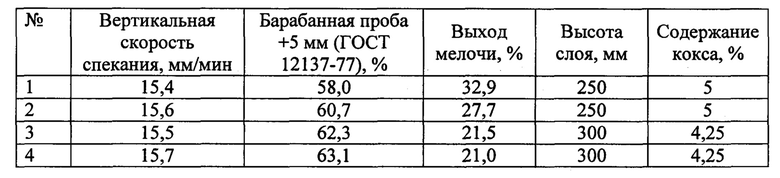

Результаты опытов приведены в таблице.

На основе полученных результатов можно увидеть, что использование предложенного способа позволяет увеличить производительность и прочность агломерата (по показателю барабанной пробы +5 мм), а также снизить выход мелочи и расход кокса на спекание.

Таким образом, опытным путем подтверждено, что предложенный способ позволяет снизить выход мелочи из агломерата, повысить газопроницаемость слоя шихты, снизить расход твердого топлива на спекание и повысить производительность агломерационной машины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства офлюсованного железорудного агломерата | 2020 |

|

RU2768432C2 |

| СПОСОБ ОКУСКОВАНИЯ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2032751C1 |

| АГЛОМЕРАЦИОННЫЙ ФЛЮС, ШИХТА И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2010 |

|

RU2465350C2 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА | 1997 |

|

RU2110589C1 |

| СПОСОБ ПОДГОТОВКИ К СПЕКАНИЮ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2313588C2 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 1999 |

|

RU2149907C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

| ПРОМЫВОЧНЫЙ АГЛОМЕРАТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2008 |

|

RU2403294C2 |

| Шихта и способ получения флюса и огнеупорного материала для сталеплавильного производства (варианты) с ее использованием | 2020 |

|

RU2749446C1 |

| Способ агломерации железорудных материалов | 1988 |

|

SU1564199A1 |

Изобретение относится к подготовке металлургического сырья, а именно к производству офлюсованного агломерата с использованием руд, содержащих железо не менее 50% по массе и оксид двухвалентного железа (FeO) не более 10% по массе, предназначенного для дальнейшей плавки в доменной печи. Часть руды и известь смешивают и/или совместно измельчают, формируют микроокатыши диаметром от 1,6 мм до 5 мм с основностью (CaO/SiO2) не более 3 единиц. Микроокатыши выдерживают или сушат и подают в поток предварительно смешанных кокса, возврата и остальной части руды, окомковывают и загружают полученную шихту в агломерационную машину и спекают агломерат. Изобретение позволяет снизить выход мелочи из агломерата, повысить газопроницаемость слоя шихты и снизить расход твердого топлива на спекание. 1 з.п. ф-лы, 1 табл., 1 пр.

1. Способ изготовления офлюсованного агломерата, включающий раздельное окомкование компонентов шихты, содержащей руду, флюсующую СаО-содержащую добавку, кокс и возврат, смешивание, доокомкование, загрузку и последующее спекание на агломерационной машине, отличающийся тем, что формируют микроокатыши диаметром 1,6-5 мм, состоящие из по меньшей мере части руды, содержащей железо не менее 50% по массе и окись железа (FeO) не более 10% по массе, и флюсующей СаО-содержащей добавки, например, в виде извести, подвергнутых совместному измельчению, и подают микроокатыши в поток предварительно смешанных кокса, возврата и остальной части руды, при этом соотношение руды и флюсующей СаО-содержащей добавки в микроокатышах определяют содержанием SiO2 и СаО в компонентах, соответствующим соотношению CaO:SiO2 не более 3 единиц.

2. Способ по п. 1, отличающийся тем, что сформированные микроокатыши перед смешиванием выдерживают или сушат.

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Способ подготовки агломерационной шихты к спеканию | 1975 |

|

SU697581A1 |

| US 2866699 A, 30.12.1958;US 5127939 A, 07.07.1992. | |||

Авторы

Даты

2017-01-12—Публикация

2015-01-12—Подача